滾珠絲杠副傳動效率影響因素試驗研究

馮虎田,祖莉,徐子杰

南京理工大學 江蘇南京 210014

1 引言

傳動效率與滾珠絲杠副的摩擦力矩、磨損及精度保持性存在密切聯系。滾珠絲杠副的傳動效率越高,代表傳動過程中產生的摩擦力矩和摩擦熱越小,由摩擦力矩導致的磨損越小,精度保持性越高。因此,研究影響傳動效率的因素,并通過試驗證明這些因素對傳動效率具有重要影響。

關于滾珠絲杠副傳動效率影響因素的研究,Murase[1]通過試驗研究了不同負載下摩擦力矩的變化情況,Murase[2]通過試驗得到了不同預緊力下滾珠絲杠副的靜態(tài)摩擦因數約為0.003的結論,周長光[3]通過試驗發(fā)現不同負載下滾珠絲杠副的摩擦因數的變化為0.0032~0.0045,趙哲等[4]通過試驗[1]測得負載和轉速對滾珠絲杠副的摩擦因數的影響情況,Zhang等[5]通過試驗測量不同轉速、負載以及潤滑方式下滾珠絲杠副的摩擦因數,擬合出不同轉速、負載及潤滑方式下的摩擦因數經驗公式,潘承瑩[6]通過試驗研究不同負載對滾珠絲杠副傳動效率的影響。上述試驗研究所考慮的傳動效率影響因素多局限于負載和轉速,對潤滑黏度影響的研究不足。

2 傳動效率影響因素分析

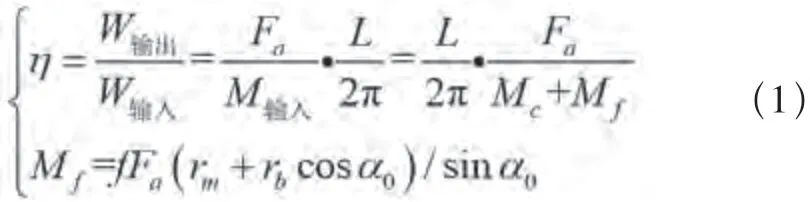

傳動效率的計算公式為

式中,Fa是滾珠絲杠副負載(N),L是滾珠絲杠副導程(mm),Mc和Mf分別為承載力矩和摩擦力矩(N·m),f是當量摩擦因數,表示滾珠絲杠副接觸面上各種摩擦合成的摩擦力與接觸載荷的比值,rm是絲杠名義半徑(mm),rb是滾珠半徑(mm),α0是初始接觸角(°)。

通過式(1)可知,傳動效率為負載和輸入力矩的比值和導程L與2π之比的乘積,而輸入力矩由承載力矩Mc與摩擦力矩Mf組成,其中承載力矩Mc是有效力矩,與負載直接聯系,而摩擦力矩Mf是能量損耗的來源,因此摩擦力矩影響因素即為傳動效率影響因素,且這些因素是通過影響當量摩擦因數f進而影響到摩擦力矩Mf。

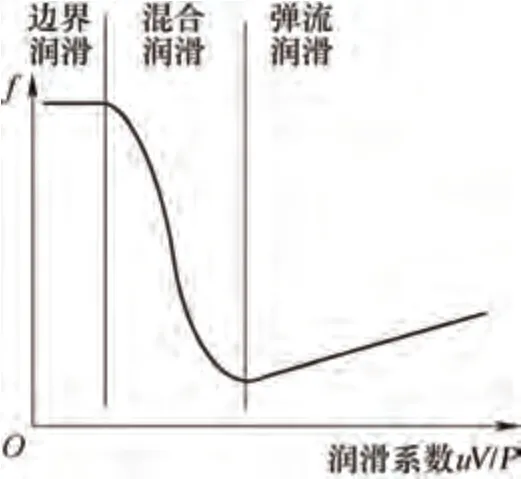

圖1為stribeck曲線,可以表示滾珠絲杠副接觸面當量摩擦因數的變化情況。可以看出,滾珠絲杠副的當量摩擦因數隨著潤滑系數的變化而變化,而stribeck潤滑系數是由負載對應應力P、速度V及潤滑黏度μ組成,因此認為負載、轉速及潤滑黏度是滾珠絲杠副傳動效率的主要影響因素。

圖1 stribeck曲線示意

2.1 負載

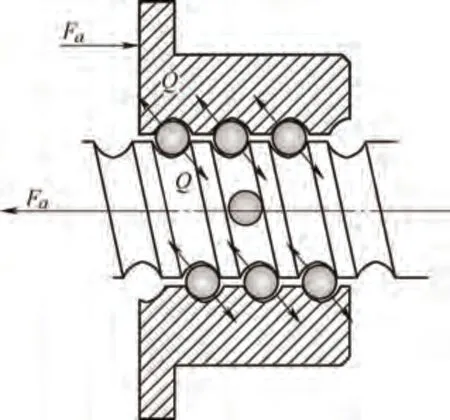

負載影響滾珠絲杠副接觸面的當量摩擦因數。如圖2所示,當螺母承受負載時,螺母的軸向載荷由螺母內各滾珠受到的接觸載荷軸向分量之和來平衡,假設各滾珠受載均勻,可得到如下關系式

圖2 滾珠絲杠副受力示意

式中,N是一個螺母內承受載荷的滾珠數量,Q是滾珠與滾道接觸產生的法向接觸載荷(N),φ是螺旋角(°)。為簡化計算,通常將接觸角α近似為初始接觸角,因此,在不同負載下各滾珠受到的法向接觸載荷Q不同,則接觸面的應力P發(fā)生變化。因此負載是通過影響接觸面法向應力來改變當量摩擦因數的。

2.2 轉速

隨著轉速n的變化,滾珠與滾道接觸點處的速度也會發(fā)生變化,進而改變滾珠絲杠副摩擦因數。滾珠接觸點處既存在滾動又存在滑動,因實際使用時通常添加潤滑劑以保持傳動精度,滾珠與滾道之間的相對滑動能使?jié)櫥瑒┰诮佑|面上形成潤滑油膜。

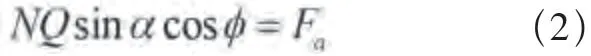

由圖1可以看出,隨著速度V的增加,摩擦因數具有先下降后上升的趨勢,這是因為在更高轉速下形成的潤滑油膜厚度更大,潤滑油膜厚度的增加使膜厚比發(fā)生變化,進而使接觸面潤滑狀態(tài)發(fā)生變化,變化情況如圖3所示。隨著轉速的增加,潤滑狀態(tài)的變化過程為:邊界潤滑→混合潤滑→彈流潤滑。這樣接觸面上摩擦情況的變化過程為:接觸體直接接觸產生的滑動摩擦→部分滑動摩擦部分潤滑粘滯摩擦→潤滑粘滯摩擦。

圖3 潤滑狀態(tài)示意

2.3 潤滑黏度

以潤滑脂為例進行分析,通常利用潤滑脂基礎油的黏度μ來計算分析接觸面的潤滑狀態(tài):黏度μ不同,接觸面上油膜厚度、膜厚比和潤滑劑產生的摩擦力均不同。因此,黏度影響到當量摩擦因數。

潤滑黏度μ越高,在相同負載下更容易形成潤滑油膜,因此能夠在更低轉速下進入良好的潤滑狀態(tài),但產生的粘滯摩擦力更高。

3 試驗研究

3.1 試驗設備

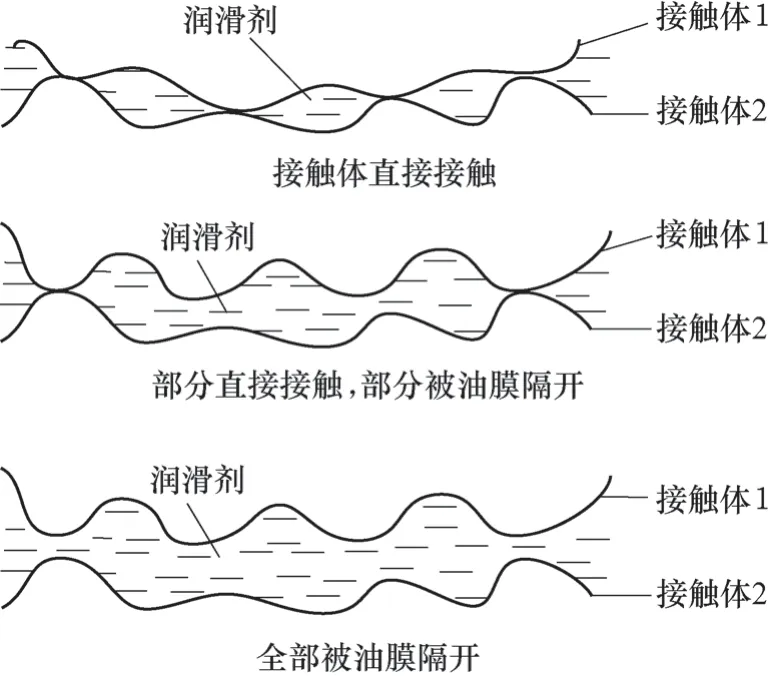

如圖4所示,通過傳動效率試驗臺來測量滾珠絲杠副傳動效率。該試驗臺由力矩電動機、直線電動機、扭矩轉速傳感器、拉壓力傳感器、光柵尺、床身、工作臺及頭尾架組成,能夠實現正逆?zhèn)鲃蛹虞d,通過扭矩轉速傳感器測量扭矩和轉速,通過拉壓力傳感器測量負載大小,通過光柵尺來測量工作臺的位置及進給速度,將扭矩、轉速、負載及進給速度帶入式(3),可計算出傳動效率

圖4 傳動效率試驗臺

該試驗臺通過力矩電動機和直線電動機的控制器控制電動機的運動與加載,將光柵尺得到的工作臺位置及轉矩轉速傳感器測得的轉速反饋給工控機,實現力矩電動機和直線電動機的半閉環(huán)控制。將得到的負載、進給速度、扭矩和轉速的實時數據通過數據采集軟件來轉換成傳動效率實時值,篩選刪除加速階段和減速階段的數據,將一個正行程或反行程的篩選后的傳動效率實時值取平均得到傳動效率值。

3.2 試驗方案與試驗數據

(1)試驗溫度 處于(20±2)℃。

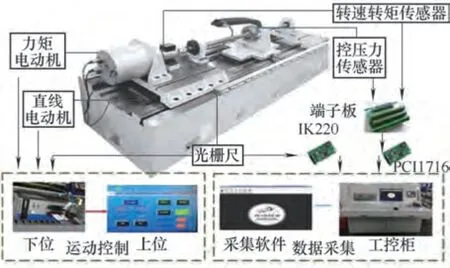

(2)試驗工況 選擇1根雙螺母滾珠絲杠副,其樣件參數見表1;負載設定為1000~5000N;轉速設定為20~1500r/min;潤滑脂A在溫度40℃時運動黏度為110mm/s2,潤滑脂B在溫度40℃時運動黏度為100mm/s2。使用潤滑脂A、B的試驗值見表2、表3。

表1 試驗樣件參數

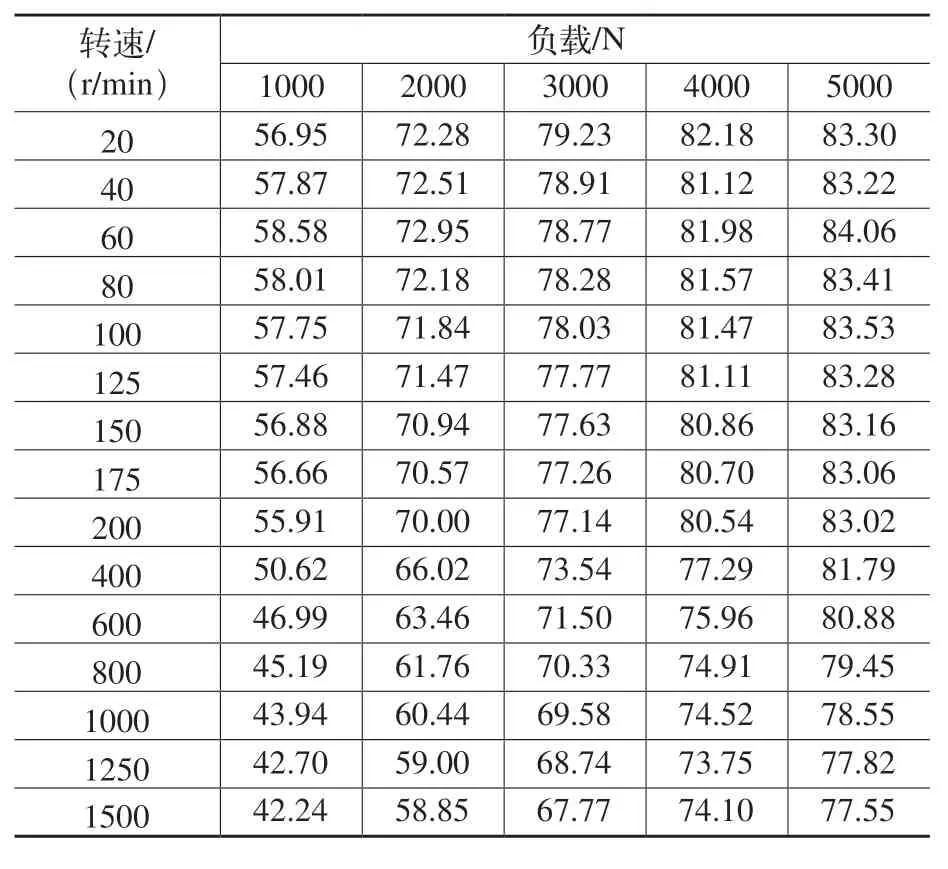

表2 使用潤滑脂A的試驗值 (%)

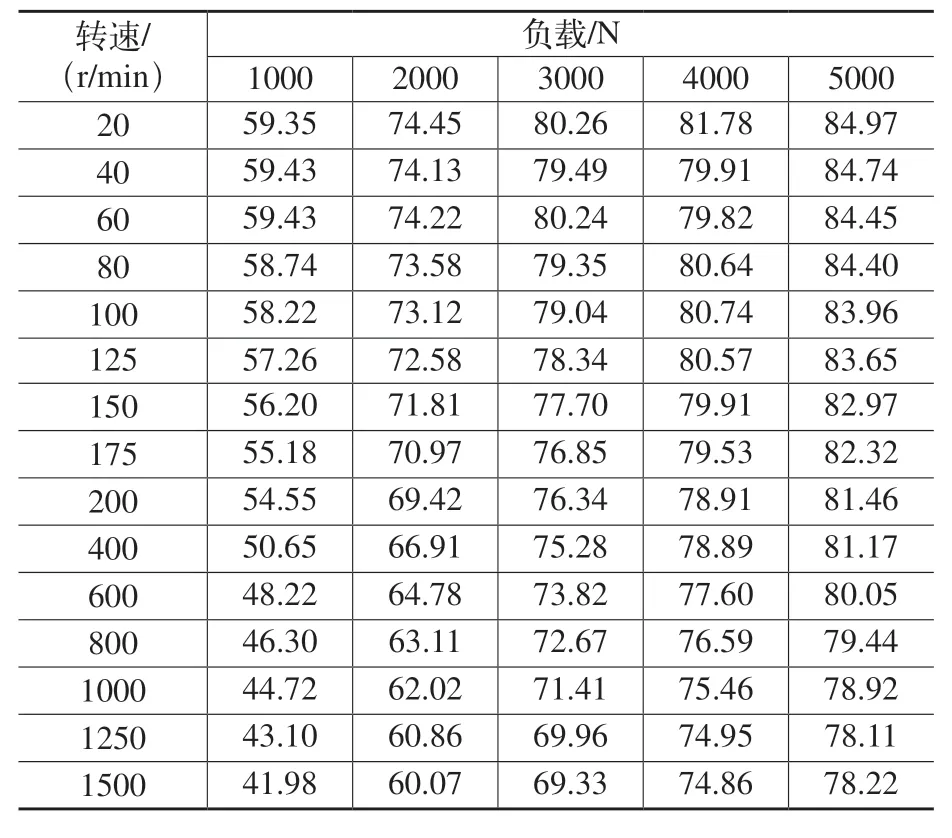

表3 使用潤滑脂B的試驗值 (%)

(3)試驗流程 第一步:將絲杠安裝在試驗臺上,填充潤滑脂并跑合1h以達到熱平衡。第二步:進行試驗。在某負載和某轉速下,測量滾珠絲杠副在三次正反行程下的傳動效率實時數據,將三次正反行程數據取平均值得到該負載和轉速下的傳動效率數據。改變負載或轉速繼續(xù)測量。第三步:檢測完使用潤滑脂A的傳動效率后,清洗絲杠副并添加潤滑脂B,重復第一步和第二步,直到完成試驗。

4 傳動效率試驗數據分析

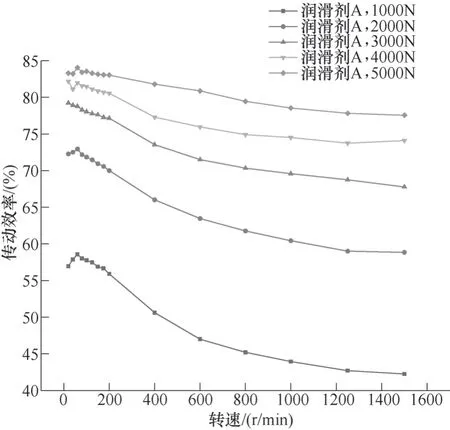

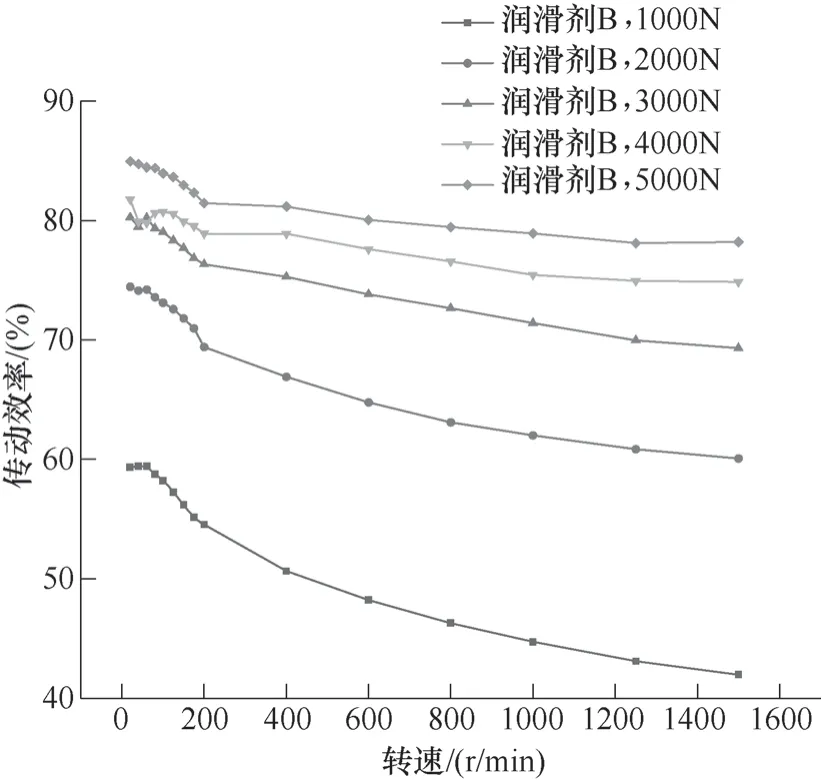

如圖5、圖6所示,分別為樣件使用A、B兩種潤滑脂所得的試驗數據。由圖可以看出,兩種潤滑情況下的傳動效率試驗值表現出相似的變化趨勢:同一轉速下,隨著負載增加,傳動效率上升;同一負載下,隨著轉速增加,傳動效率變化趨勢出現先上升后下降的趨勢,與圖1相似,而隨著負載的增大,這種趨勢越來越不明顯。

圖5 使用潤滑脂A的傳動效率變化情況

圖6 使用潤滑脂B的傳動效率變化情況

如圖7所示,可以看出,在潤滑脂A的黏度大于B的情況下,使用潤滑脂A的傳動效率在高速時下降更快;使用潤滑脂B的傳動效率在低速時下降更快,在高速時下降更慢;使用潤滑脂A的傳動效率出現“先上升后下降”的現象更明顯;整體而言,使用潤滑脂B的傳動效率更高。

圖7 樣件使用A和B兩種潤滑脂的試驗數據對比情況

綜合分析使用潤滑脂A和潤滑脂B的試驗數據可知,隨著負載的增加,不同轉速下傳動效率的差異逐漸減小;隨著轉速的增加,不同負載下傳動效率的差異增大。

5 結束語

本文分析了滾珠絲杠副傳動效率的影響機理,結合stribeck曲線得到了影響傳動效率的主要因素為負載、轉速及潤滑黏度,并對這3種因素的影響機理進行分析。最后設計了試驗方案,并通過分析試驗數據得到了負載、轉速及潤滑黏度對傳動效率的影響規(guī)律。研究結果表明:①負載、轉速和潤滑黏度對傳動效率均有影響;②隨著負載的增加,傳動效率上升;同一負載下,隨著轉速的增加,傳動效率出現先上升后下降的趨勢;潤滑劑黏度越高,傳動效率隨轉速變化的曲線越陡,整體傳動效率越低;使用高黏度潤滑脂的傳動效率更低,在低速時隨轉速增加,傳動效率“先上升后下降”的現象更明顯;③隨著負載增加,不同轉速下的傳動效率差異逐漸減小;隨著轉速增加,不同負載下的傳動效率差異逐漸增大。