能譜儀上座的數控加工

張倩,董永亨

1. 桂林電子科技大學機電工程學院 廣西桂林 541004

2. 西安理工大學機械與精密儀器工程學院 陜西西安 710082

1 序言

X射線光電子能譜儀是一種用于分析材料化學成分及其含量的精密儀器,利用不同元素X射線光子特征能量不同這一特點來進行成分分析。特征X射線的產生是入射檢測器的電子束使內層電子激發而發生的現象[1]。為了能夠準確地測定材料的化學成分,需要有一定能量的電子對待測表面的微小區域進行轟擊,為此,在儀器的不同方位安裝了多個電子發射器,并且要求由它們所發出的電子束能夠在待測位置集聚在一起,這就對安裝電子發射器的支座零件——上座的加工精度提出了較高的要求。

該零件結構復雜,加工難度大,需多軸加工完成[2]。但是,若采用多軸數控機床加工,會導致加工成本大幅度增加。如果能夠在工藝分析的基礎上,采取一定的工藝措施,在普通數控機床上加工完成,就可以極大地降低成本。圍繞這一思路,通過工藝分析,最終選用普通數控車床和三軸數控銑床完成零件的加工,經檢驗達到了設計要求。

2 零件分析

圖1為元素能譜儀上座零件,材料為Q235,單件生產,零件的總體結構呈傘塔狀。

零件錐面上分布著6個用于安裝電子發射器的斜向階梯孔,大孔和小孔的尺寸公差等級分別為IT7和IT8,左邊3個階梯孔軸線水平投影線的夾角為45°,右邊的也同樣為45°,左右兩邊對稱,并且這6條軸線匯聚在工件中心軸線上、距端面1.8mm的點處。頂部端面有一R45mm的圓弧形凹槽,用于安放筒形發光管,其中心軸線過錐面上左邊和右邊斜向階梯孔的對稱面。在這個凹槽中部不但有一R49.5mm、長度80.5mm的圓弧形凹槽,還有階梯孔,其大孔和小孔的尺寸分別為φ64.3+0.06+0.03mm(IT7)和φ25mm。零件的底部腔內有尺寸為R115mm和表面粗糙度值Ra=1.6μm的弧面。除此之外,底部還有臺階面,用于與其他零部件的準確聯接,其中臺階端面有螺紋孔和密封槽,精度要求一般,而短圓柱面的尺寸精度要求較高,為φ210-0.03-0.06mm(約IT6)。

3 加工難點及解決方案

該零件的加工難點及相關的解決方案如下。

1)頂部圓弧形凹槽與錐面上斜向階梯孔軸線之間空間位置關系的保證。圖1所示頂部圓弧形凹槽的中心軸線過錐面上左邊和右邊斜向階梯孔的對稱面,并且與錐面中心軸線正交。為此,將中心位置的φ25mm孔作為工藝孔,將其加工精度提高至φ25H7,在一次裝夾中將該孔與錐面精加工同步成形,從而保證兩者之間很高的同軸度。后續加工頂部圓弧形凹槽時,以φ25H7工藝孔作為找正基準,這樣可以保證圓弧形凹槽與錐面的兩條中心軸線在一個平面里正交。

圖1 元素能譜儀上座零件

為了保證頂部圓弧形凹槽與錐面上斜向階梯孔的位置關系,可以在完成φ25H7工藝孔的加工之后,先以該孔為基準,在頂部加工一個工藝槽,該槽的對稱面過工藝孔的中心軸線,在加工頂部圓弧形凹槽和斜向階梯孔時都要以該工藝槽作為找正基準。加工完斜向階梯孔之后,再加工頂部圓弧形凹槽,遵循基準統一的工藝原則,有利于相互位置關系的保證。工藝孔、工藝槽和工藝內錐面如圖2所示。

圖2 工藝孔、工藝槽和工藝內錐面

2)斜向階梯孔的軸線與底面夾角的保證,以及這6個孔軸線的水平夾角保證和匯交性的實現。如圖1所示,斜向階梯孔的軸線與底面夾角為35°,軸線匯交點在該零件軸線上、距下端面1.8mm處。左邊3個階梯孔的軸線在水平面里投影線的夾角為45°,右邊的同樣也為45°,并且兩者之間對稱。五軸加工中心可以比較容易地保證這些要求,但由于其加工成本是普通數控加工的數倍,所以立足于經濟性考慮,選用普通數控銑床,并借助機床附件和專用夾具的輔助功能等來解決這些問題。萬能分度頭作為銑床上常用的附件,除了能夠分度外,還可以使工件在垂直于工作面的平面里實現一定角度的傾斜,傾斜角度的大小可以通過刻度控制,但是誤差較大。使用萬能分度頭的傾斜功能加工斜向階梯孔無疑是一個比較經濟的方法,為了克服其傾斜角度誤差較大的缺點,在斜向階梯孔加工之前,應預先在工件頂部車出工藝內錐面(見圖2),其錐斜角為55°。使用百分表調整,保證其最上側母線垂直于工作臺面,這樣就可以保證斜向階梯孔的軸線與底面夾角為35°。同時為了保證這6個斜向孔的軸線和工件整體的軸線在一個平面內,進而保證6條軸線的交性匯,在安裝工件之前,可以使用檢驗棒、量塊等找出卡盤卡爪的夾持軸線,并將其對應的位置記錄下來。同時,使用萬能分度頭的分度功能保證6個階梯孔軸線在水平面里的投影夾角。但是,由于工件直徑尺寸比較大,無法直接使用萬能分度頭上的自定心卡盤夾持,所以采用過渡盤來實現兩者之間的聯接。同時,底部使用輔助支撐,以防工件在加工過程中向下偏斜。圖3為斜向階梯孔的加工過程。

圖3 斜向階梯孔的加工過程

3)零件底部臺階端面相對于外圓錐面軸線垂直度的保證。圖樣上雖然沒有標注出兩者之間的公差要求,但從使用情況推想,如果存在較大的垂直度誤差,則可能會使電子束無法準確地聚集在待測區域。為了保證垂直度,以下端臺階面的短圓柱面和端面為定位基準,加工圓錐面。

4)頂部圓弧形凹槽的加工。頂部圓弧面的加工深度較大,若采用大直徑刀具銑削,則會引起振動,嚴重的會使工件松動,從而使加工精度超差,甚至發生事故。綜合考慮質量、效率和安全因素,充分利用數控加工的優勢,決定采用較小直徑的立銑刀完成粗銑,并采用較小直徑的球頭銑刀完成精銑[3,4]。

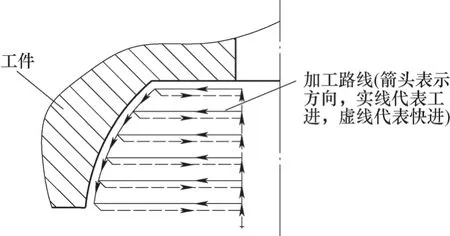

5)底部型腔的加工。該零件底部型腔的加工余量大,形狀較復雜,表面質量要求較高,普通車床很難完成加工。數控車床在復雜回轉面精度保證和加工余量去除方面具有獨特的優勢,可以利用數控車床系統中的固定循環功能,完成弧面的粗、精加工,并采用恒線速切削功能,保證弧面的較低表面粗糙度值Ra=1.6μm的要求[5]。型腔加工路線如圖4所示,型腔加工效果如圖5所示。

圖4 型腔加工路線

圖5 型腔加工效果

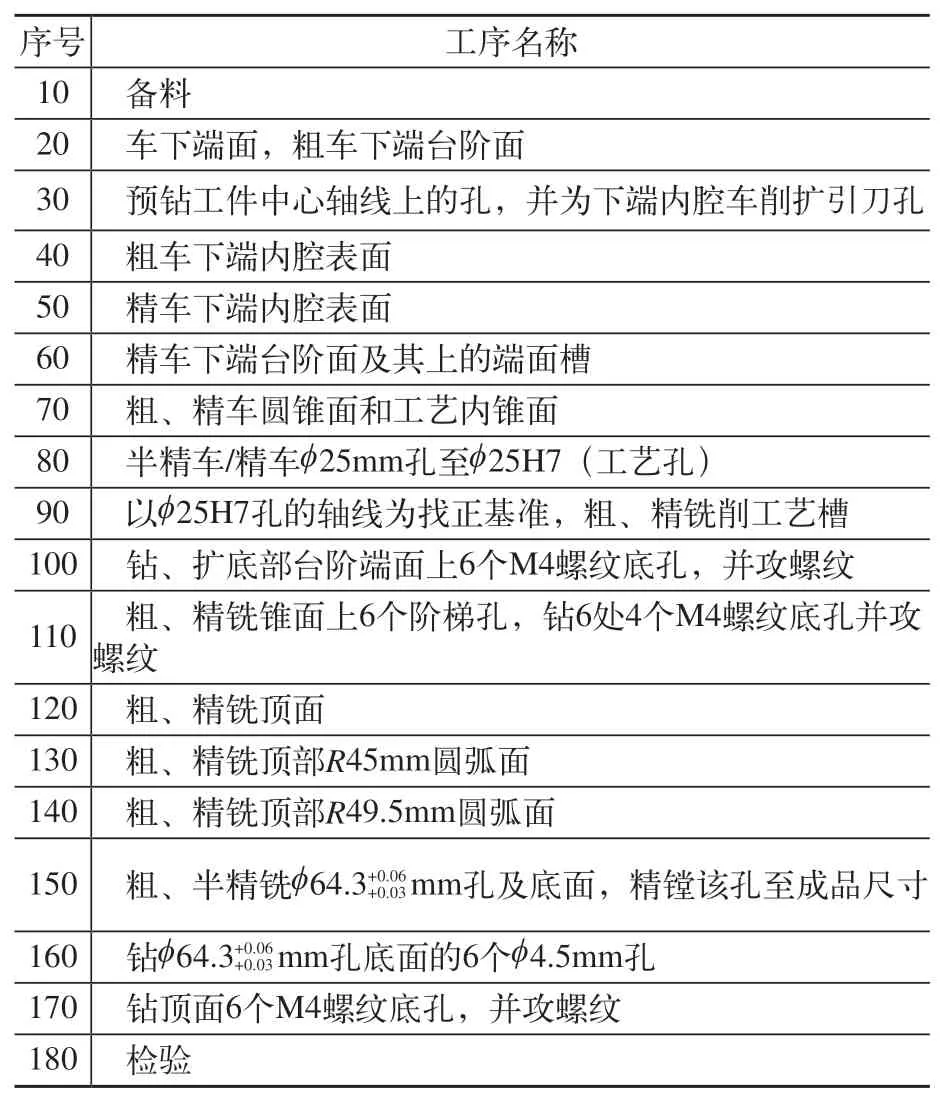

4 工藝路線

在分析了上座零件加工難點及解決方案的基礎上,結合數控加工的特點,以加工部位作為劃分工序的主要依據,制定上座零件的加工工藝路線見表1。

表1 上座零件的加工工藝路線

5 加工效果

新方案實施后,立足于經濟性考慮,在普通數控銑床上借助機床附件和專用夾具,解決了上座零件的工藝基準和裝夾找正難題。利用數控車床的特點和優勢,安排合理的工藝路線,完成上座零件底部型腔的弧面車削加工,以及頂部圓弧面和錐面上階梯孔系的銑削加工。經首批加工和成品檢驗,頂部圓弧形凹槽與錐面上斜向階梯孔的空間位置關系完全符合圖樣要求,底部型腔的弧面表面粗糙度值達到Ra=1.6μm。在保證生產效率的前提下,加工成本較五軸加工中心降低了2倍。

6 結束語

本文分析了X射線光電子能譜儀上座零件的結構特征和加工難點,提出經濟性解決方案,通過制定合理的工藝路線,在普通數控機床上借助專用夾具加工出合格的零件,相對于采用多軸加工,大幅降低了加工成本。