一種鋼管FBE 內(nèi)防腐生產(chǎn)線運(yùn)管車(chē)的設(shè)計(jì)

0 前 言

鋼管內(nèi)壁FBE (熔結(jié)環(huán)氧粉末) 防腐層涂敷生產(chǎn)形式主要有車(chē)載噴涂、 滾涂、 螺旋傳動(dòng)線噴涂等, 其中車(chē)載噴涂主要搭配外淋涂工藝使用,其設(shè)備主要特點(diǎn)是運(yùn)管車(chē)旋轉(zhuǎn)輥只能安裝在靠近兩端的位置, 旋轉(zhuǎn)輥僅接觸鋼管管端100~200 mm范圍, 旋轉(zhuǎn)輥輥輪一側(cè)帶有輪沿, 防止鋼管偏移掉落。 內(nèi)噴涂作業(yè)時(shí), 兩組旋轉(zhuǎn)輥在運(yùn)管車(chē)工進(jìn)過(guò)程中以適當(dāng)速度驅(qū)動(dòng)鋼管旋轉(zhuǎn), 完成環(huán)氧涂料在鋼管內(nèi)壁的均勻涂敷。

2.1 文獻(xiàn)檢索結(jié)果 初步檢索得到496篇相關(guān)研究,最終共納入27項(xiàng)RCTs[4-30],共計(jì)2 775例CP患者。文獻(xiàn)篩選流程及結(jié)果見(jiàn)圖1,其中中文發(fā)表為25篇,英文發(fā)表2篇。

為了驗(yàn)證實(shí)驗(yàn)裝置測(cè)量的準(zhǔn)確性,對(duì)正入射金屬鋁材料粗糙表面的測(cè)量數(shù)據(jù)進(jìn)行了高斯擬合和幾何光學(xué)近似逼近,得到了正入射情況下材料表面的散射光強(qiáng),如圖3和圖4所示。

在生產(chǎn)過(guò)程中, 鋼管從進(jìn)管臺(tái)架向運(yùn)管車(chē)旋轉(zhuǎn)輥運(yùn)行的上管作業(yè)對(duì)精度要求很高, 通常利用廠房?jī)?nèi)天車(chē)對(duì)鋼管進(jìn)行裝、 卸, 地面工作人員協(xié)助指揮, 此方式需要頻繁掛吊和倒運(yùn), 不僅勞動(dòng)強(qiáng)度高, 還存在安全風(fēng)險(xiǎn)。 本研究利用升降輥道和液壓翻料鉤, 配合編碼器和接近開(kāi)關(guān)傳感器,實(shí)現(xiàn)鋼管在臺(tái)架和運(yùn)管車(chē)之間的轉(zhuǎn)移以及在旋轉(zhuǎn)輥的準(zhǔn)確對(duì)中落位。

1 運(yùn)管車(chē)機(jī)械設(shè)計(jì)

運(yùn)管車(chē)由底座、 行走輪、 旋轉(zhuǎn)輥、 翻料鉤、鋼管對(duì)中機(jī)構(gòu)及配套的液壓系統(tǒng)組成, 如圖1 所示。 車(chē)體采用常規(guī)的軌道四輪行走平臺(tái), 其上安裝液壓接管、 送管翻料鉤各一組, 兩端旋轉(zhuǎn)輥固定在插銷(xiāo)定位二級(jí)平臺(tái)上, 可實(shí)現(xiàn)不同定尺長(zhǎng)度鋼管的批量生產(chǎn)。 當(dāng)鋼管轉(zhuǎn)移到運(yùn)管車(chē)后, 需進(jìn)行基于兩端旋轉(zhuǎn)輥的自動(dòng)對(duì)中控制, 同時(shí)在運(yùn)管車(chē)中部設(shè)計(jì)了一組升降輥道, 以實(shí)現(xiàn)鋼管沿軸線方向的移動(dòng)。

2 自動(dòng)對(duì)中方案

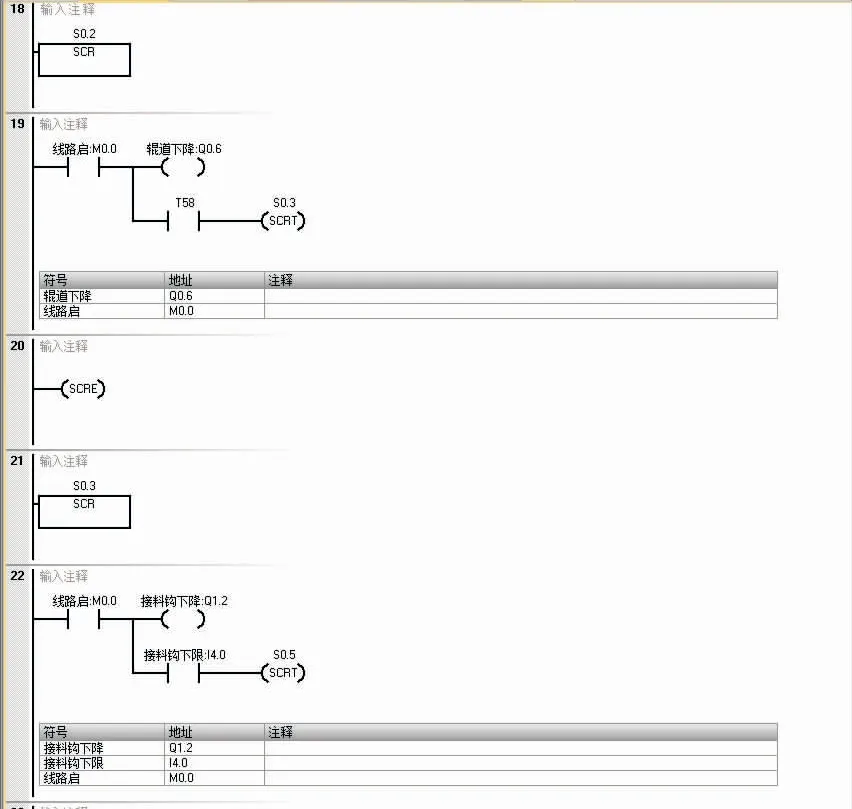

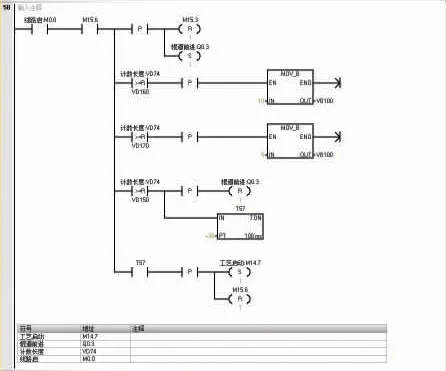

在Step7 Micro/Win Smart 編程軟件中, 提供了專(zhuān)用的順序控制編程工具, 用標(biāo)識(shí)符S0.1、S0.2、 S0.3……代表步1、 步2、 步3……, SCR是程序裝載指令, SCRE 是程序結(jié)束指令,SCRTS 是跳轉(zhuǎn)指令。 依據(jù)圖4 進(jìn)行PLC 編程,順序控制程序如圖5 所示。

3 電氣設(shè)計(jì)

3.1 硬件組成

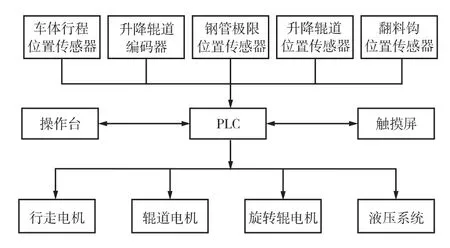

控制系統(tǒng)使用的是西門(mén)子S7-200smart 系列PLC, 電機(jī)采用變頻器驅(qū)動(dòng), Modbus 通訊方式。系統(tǒng)控制流程如圖3 所示, 操作臺(tái)具有手動(dòng)、 自動(dòng)控制功能, 其上安裝一塊觸摸屏, 具有運(yùn)行參數(shù)設(shè)定、 設(shè)備狀態(tài)監(jiān)視等功能。 此外, 車(chē)體上還安裝檢測(cè)傳感器, 主要用于升降輥道、 翻料鉤、運(yùn)管車(chē)體的位置檢測(cè)和鋼管的有料檢測(cè)。 PLC 對(duì)采集到的傳感器信號(hào)進(jìn)行邏輯運(yùn)算, 控制各電機(jī)和液壓系統(tǒng), 完成整個(gè)生產(chǎn)過(guò)程的自動(dòng)控制。

3.2 控制流程

帶寬矢量h可以通過(guò)質(zhì)點(diǎn)群的方差依比例進(jìn)行設(shè)定,這主要是通過(guò)對(duì)協(xié)方差矩陣進(jìn)行Cholesky分解計(jì)算得到(Bickel and Levina,2008)。

對(duì)于單機(jī)設(shè)備的自動(dòng)控制程序, 使用順序控制結(jié)構(gòu)的梯形圖編程是經(jīng)典的解決方案。 順序控制最基本的方法是將設(shè)備運(yùn)行的一個(gè)工作周期劃分為若干個(gè)順序相連的步, 在任何一步內(nèi), 各輸出量的狀態(tài)保持不變, 由上一步轉(zhuǎn)為下一步的控制邏輯程序稱(chēng)為轉(zhuǎn)換條件。

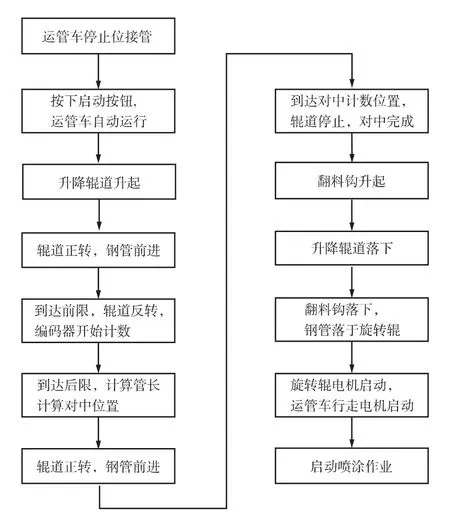

一個(gè)完整的運(yùn)管車(chē)控制流程可大體分為接管、 鋼管對(duì)中、 噴涂工進(jìn)和出管。 其中, 接管、出管控制相對(duì)簡(jiǎn)單, 噴涂工進(jìn)過(guò)程是通過(guò)控制各變頻器的輸出頻率來(lái)控制運(yùn)管車(chē)的移動(dòng)速度和旋轉(zhuǎn)輥的旋轉(zhuǎn)速度, 使之與靜電粉末噴涂系統(tǒng)的出粉量相匹配, 來(lái)滿(mǎn)足生產(chǎn)工藝要求。

3.3 PLC 編程

鋼管的自動(dòng)對(duì)中程序則比較復(fù)雜, 其控制流程如圖4 所示。 首先, 升降輥道升起, 按前述設(shè)計(jì)方案完成鋼管對(duì)中; 之后并不能直接將輥道降下, 原因是輥道升降動(dòng)作由油缸完成, 很難保證升降動(dòng)作準(zhǔn)確同步, 導(dǎo)致鋼管在下降過(guò)程中沿輥道旋轉(zhuǎn)方向會(huì)有少量偏移。 因此, 當(dāng)鋼管完成對(duì)中后, 翻料鉤首先升起, 使鋼管從輥道脫離, 待輥道下降到位后, 再由翻料鉤將鋼管下放到旋轉(zhuǎn)輥上。

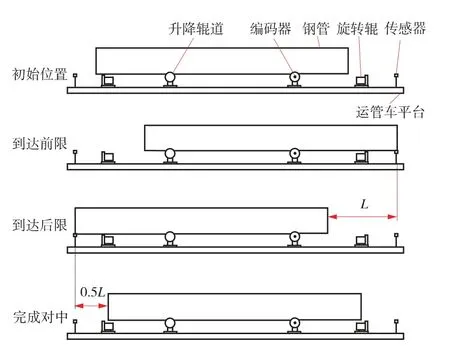

FBE 內(nèi)防腐管一般都是定尺管, 管長(zhǎng)偏差控制在±30 mm 以?xún)?nèi)。 為了實(shí)現(xiàn)鋼管到旋轉(zhuǎn)輥的落位對(duì)中控制, 在運(yùn)管車(chē)兩端各安裝一個(gè)接近開(kāi)關(guān)傳感器用于鋼管有料檢測(cè), 兩傳感器中心與兩旋轉(zhuǎn)輥中心重合, 即將問(wèn)題轉(zhuǎn)化為基于兩端傳感器的對(duì)中控制。 在其中一個(gè)升降輥道軸端安裝旋轉(zhuǎn)編碼器, 當(dāng)輥道帶動(dòng)鋼管移動(dòng)時(shí), 通過(guò)對(duì)編碼器的高頻脈沖計(jì)數(shù)值進(jìn)行計(jì)算, 得到鋼管沿軸線方向的移動(dòng)距離。 鋼管自動(dòng)對(duì)中原理如圖2 所示,當(dāng)鋼管轉(zhuǎn)移到輥道后, 不論初始具體位置, 首先輥道帶動(dòng)鋼管向前運(yùn)行; 到達(dá)前限位后停止, 然后輥道向后(反向) 運(yùn)行; 當(dāng)鋼管脫離前限位時(shí)編碼器開(kāi)始計(jì)數(shù), 當(dāng)后限位傳感器檢測(cè)到鋼管另一端時(shí)計(jì)數(shù)結(jié)束, 根據(jù)輥道設(shè)計(jì)參數(shù), 可以計(jì)算得出鋼管移動(dòng)距離L。 依據(jù)幾何原理, 控制鋼管向前運(yùn)行, 當(dāng)計(jì)數(shù)長(zhǎng)度達(dá)到0.5L 時(shí), 輥道停止,此時(shí)鋼管所處位置即為相對(duì)旋轉(zhuǎn)輥的對(duì)中位置。

圖6 所示為鋼管自動(dòng)對(duì)中程序, 為了消除變頻器減速時(shí)間和鋼管運(yùn)行慣性的影響, 在對(duì)中程序中使用階梯式減速控制, 目的是保證不同規(guī)格鋼管的減速制動(dòng)時(shí)間一致, 同時(shí)消除因鋼管慣性不同造成的偏差。

4 結(jié) 論

(1) 本研究設(shè)計(jì)的運(yùn)管車(chē)經(jīng)長(zhǎng)期實(shí)際運(yùn)行,穩(wěn)定性得到了驗(yàn)證。 它采用升降輥道和翻料鉤結(jié)構(gòu), 采用編碼器和PLC 自動(dòng)控制系統(tǒng), 替代了天車(chē)吊運(yùn)的傳統(tǒng)方式, 減少了設(shè)備投入, 降低了工人勞動(dòng)強(qiáng)度和安全風(fēng)險(xiǎn)。

從文中分析可知,商業(yè)銀行零售網(wǎng)點(diǎn)的轉(zhuǎn)型有著重要的意義。雖然在現(xiàn)階段當(dāng)中,我國(guó)在轉(zhuǎn)型的過(guò)程當(dāng)中還存在著許多問(wèn)題,但要采取合理有效的措施,相關(guān)單位有較好的耐心,不斷明確管理目標(biāo),改變創(chuàng)新策略,加強(qiáng)重視客戶(hù)體驗(yàn)就能有效加快零售網(wǎng)點(diǎn)的轉(zhuǎn)型。

(2) 由于在接近對(duì)中停止位置進(jìn)行了針對(duì)性的減速控制, 對(duì)中精度得到了保證, 經(jīng)實(shí)際運(yùn)行測(cè)試, 對(duì)中精度可以達(dá)到±10 mm。

(3) 對(duì)于不同直徑的鋼管, 其與輥道表面包絡(luò)線的接觸點(diǎn)不同, 理論上鋼管移動(dòng)距離的計(jì)算公式也應(yīng)隨之變化; 但在本研究中, 真正參與控制的是0.5L 相對(duì)值, 鋼管移動(dòng)的真實(shí)距離并沒(méi)有意義, 因此不必隨鋼管直徑變化進(jìn)行控制調(diào)整。

[1] 廖常初. S7-300/400 PLC 應(yīng)用技術(shù)[M]. 北京:機(jī)械工業(yè)出版社,2012.

[2] 劉美俊. 西門(mén)子S7 系列PLC 的應(yīng)用與維護(hù)[M]. 北京:機(jī)械工業(yè)出版社,2008.

[3] 魏克新. 自動(dòng)控制綜合應(yīng)用技術(shù)[M]. 北京:化學(xué)工業(yè)出版社,2012.

[4] 李鋼,張?jiān)鋈n保材,等. 直縫埋弧焊管生產(chǎn)線鋼板上料裝置優(yōu)選方案[J]. 焊管,2015(9):64-68.

[5] 梁濤,楊彬,岳大為. Profibus 現(xiàn)場(chǎng)總線控制系統(tǒng)的設(shè)計(jì)與開(kāi)發(fā)[M]. 北京:國(guó)防工業(yè)出版社,2013.

[6] 李鋼,韓保材. 直縫埋弧焊管輥道對(duì)中的精確控制[J].焊管,2016(10):59-60.

[7] 李強(qiáng). 螺旋焊管傳輸設(shè)備運(yùn)管車(chē)自動(dòng)運(yùn)行原理分析[M]. 北京:國(guó)防工業(yè)出版社,2013.

[8] 張朋年,尹志遠(yuǎn),茆建軍. 采用PLC 點(diǎn)位計(jì)數(shù)方式的鋼管輥道傳輸自動(dòng)對(duì)中系統(tǒng)[J]. 焊管,2019(8):65-68.

[9] 魏發(fā)游. 鋼管3PE 防腐螺旋傳動(dòng)線自動(dòng)追(脫)管及對(duì)中方案[J]. 焊管,2012(10):43-47.

[10] 王元慶. 新型傳感器原理及應(yīng)用[M]. 北京:機(jī)械工業(yè)出版社,2002.