塔二聯輕烴回收裝置循環冷卻水系統腐蝕結垢分析及對策

任廣欣 張鵬 侯建平 馬有龍 陳陽 周詩杰

中石化西北油田分公司采油二廠

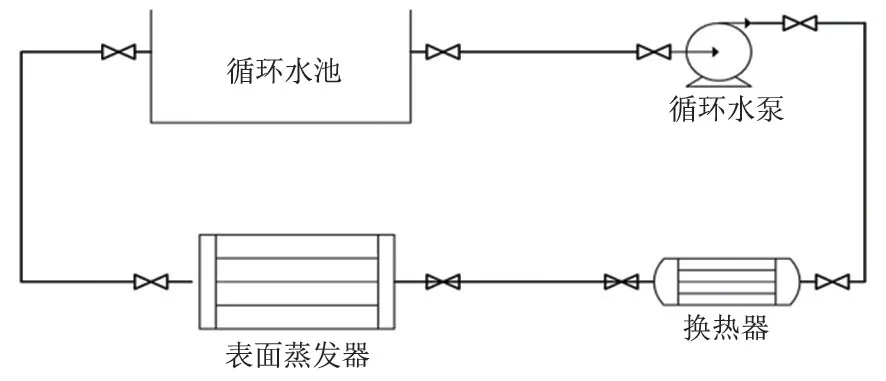

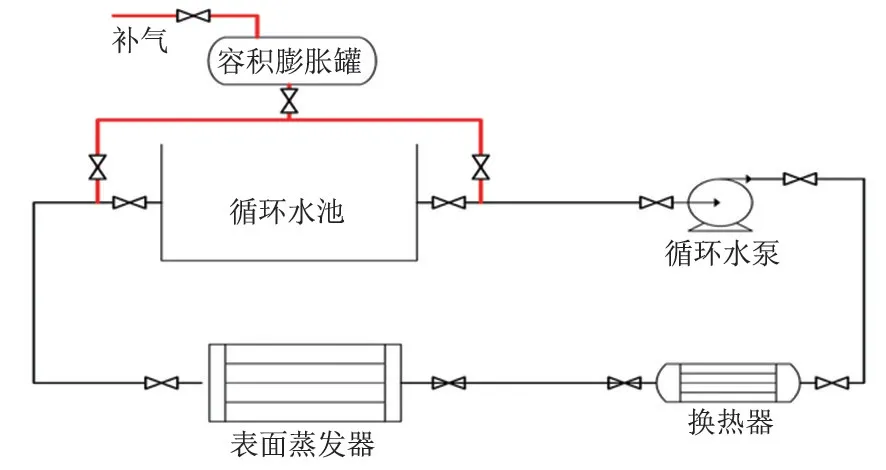

塔河油田二號聯合站輕烴站地處新疆維吾爾自治區庫車縣境內,是一座輕烴回收站庫,處理塔河油田高含硫原料氣,回收裝置于2005 年投產運行,經多次技術改造,目前處理量最高可達27×104m3/d。塔二聯輕烴回收工藝采用冷凝分餾法,C3+組分在脫丁烷塔高溫分餾,塔頂生產液化氣產品、塔底生產輕烴產品。處理工藝多次采用換熱器(水冷卻器)對高溫原料氣、液化氣、輕烴等介質降溫,因此設有獨立的循環水[1]流程(圖1)。

圖1 循環冷卻水流程Fig.1 Circulating cooling water flow

循環冷卻水是塔二號聯合站輕烴回收裝置最主要的冷媒,換熱后的循環水通過匯管進入表面蒸發器冷卻降溫,經過敞口循環水池緩沖后借助循環水泵增壓將循環水再次輸送至各換熱器,進而實現站內冷卻水的循環使用。目前站內共建有表面蒸發器3 臺,日常1 用2 備;循環水泵3 臺,日常2 用1備;循環水池1 個。水換熱器全部采用U 型管式結構,系統循環水量約為250 m3/h,循環水系統壓力0.4MPa。

1 存在的問題

調查發現,近年來水換熱器、表面蒸發器等設備、管線腐蝕穿孔頻繁。輕烴回收裝置停產檢修期間,清洗換熱器盤管及封頭,可發現大量的致密水垢附著在換熱器表面上。

1.1 腐蝕穿孔

分析2019 年數據發現,在循環水的流程中表面蒸發器盤管腐蝕穿孔18 次,因腐蝕嚴重換熱不足更換表面蒸發器2 次,循環水主管線腐蝕穿孔8次,換熱器盤管腐蝕穿孔3 次。

1.2 內壁結垢

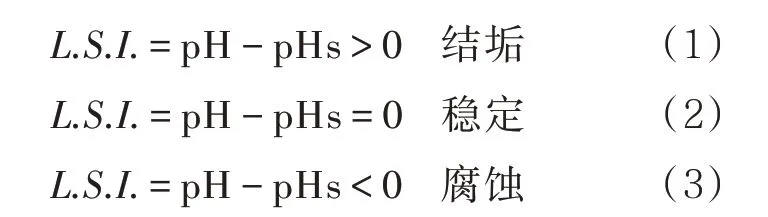

輕烴回收裝置檢修期間清洗換熱器,在各水換熱器盤管內明顯觀察到2~3 mm 厚的水垢,部分盤管完全堵塞,水垢呈黃褐色;循環水主管線內壁呈深褐色凹凸不平狀水垢,平均厚度約3~5 mm,且循環水呈褐色,換熱器管壁腐蝕情況見圖2。

圖2 換熱器管壁腐蝕結垢情況Fig.2 Corrosion and scaling status of heat exchanger tube wall

針對以上問題,通過在檢修過程中對換熱器進行清理以達到維持換熱效果的目的,但是在清理約3 個月后換熱效果明顯下降,介質升溫約2~3 ℃,無法從根源解決問題。

設備管線穿孔、腐蝕、結垢等問題嚴重影響了輕烴回收裝置穩定運行,且存在較大安全風險。據統計,2019 年因設備腐蝕、結垢的治理費用及非計劃異常停機等成本共計38.95 萬元。

2 腐蝕結垢原因分析

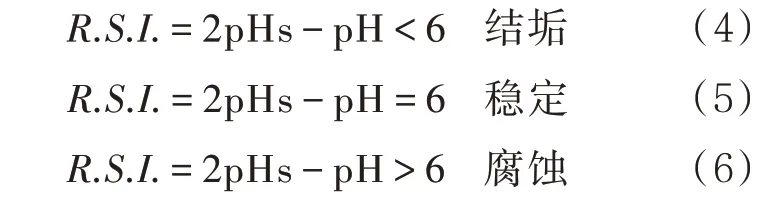

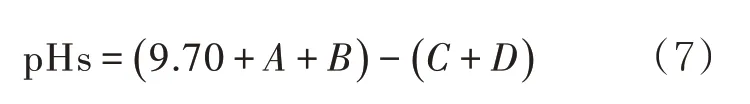

為排除故障,廣泛查閱文獻資料,高楠[2]等人通過計算飽和指數(L.S.I.)、穩定指數(R.S.I.),即利用酸/堿度pH 值及CaCO3飽和pH 值(pHs)的運算表征水質特性。因此決定從水質分析入手,進行水硬度、堿度等參數全分析,根據水質檢測報告結果計算飽和指數、穩定指數,檢查水質是否存在腐蝕及結垢特性。

2.1 水質分析

輕烴回收裝置循環冷卻水來自脫鹽水間,采用過濾法脫除溶解的無機鹽及固體顆粒[3],分別對補充水、系統內循環水取樣化驗。具體過程如下:

(1)飽和指數和穩定指數計算方法。飽和指數計算式為

穩定指數計算式為

其中:

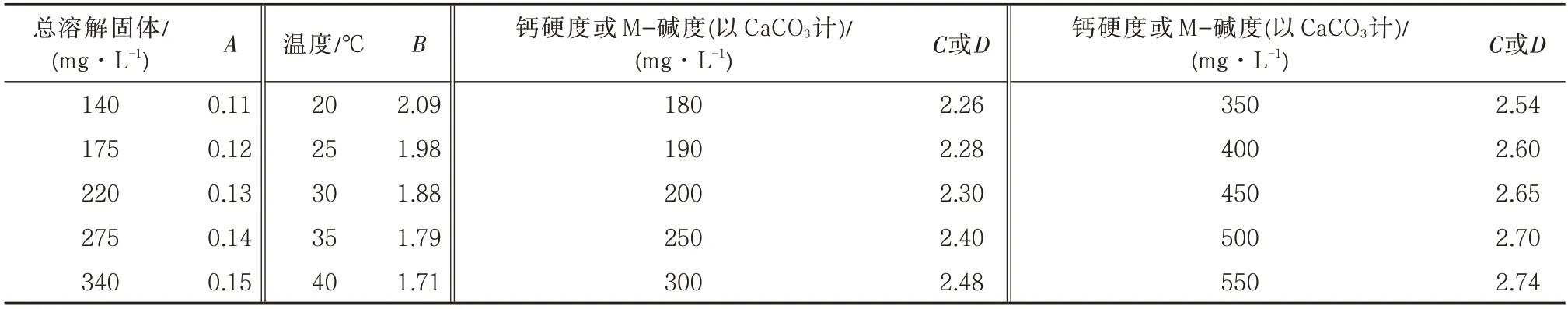

式中:A為總溶解固體系數;B為溫度系數;C為鈣硬度系數;D為M-堿度系數。

(2)水質檢測數據。通過對系統循環冷卻水的監測,查表計算出L.S.I.和R.S.I.指數,判斷水質是易結垢,還是易腐蝕性的。各系數換算見表1,水質檢測數據見表2。

表1 A、B、C、D 系數換算表(節選)Tab.1 Conversion of coefficients of A,B,C,and D(Excerpt)

表2 水質檢測數據Tab.2 Water quality test data

由此可以判斷循環水不是易腐蝕、易結垢水質,但可以觀察到水中溶解氧含量較高,需要考慮到這方面因素。

2.2 沉積物分析

為深入分析水垢的成分,確定結垢及腐蝕原因,對水池沉積物及換熱器內結水垢取樣做沉積物分析[4]。實驗采用掃描電子顯微鏡(SEM)、色散X射線光譜儀(EDS)和X 射線衍射儀(XRD),進行產物形貌、成分分析和化合物分析,得出結論為:沉積物及水垢主要成分為SiO2、Fe2O3。SiO2為沙石的主要成分,Fe2O3為鐵銹的主要成分,說明有大量泥沙進入系統,造成內壁結垢嚴重,且由于含氧充足造成管壁上發生電化學腐蝕。

綜上所述并查閱文獻[5],認為導致循環水系統腐蝕、結垢的原因為:

(1)循環水池無法實現完全密閉,導致循環水長期曝氧,攜冷量降低的同時加快循環水對換熱器的腐蝕速率。

(2)由于南疆沙塵天氣較多,環境中的灰塵等雜質極易進入循環水池,污染循環水,導致循環水管線及換熱器管束結垢嚴重,影響換熱效果。

3 改進方案

結合冷卻循環水系統存在的問題及原因分析,確定了將循環水系統進行密閉改造的整體思路,通過增加容積式膨脹罐作為循環水系統的緩沖罐,實現冷卻水密閉循環,徹底解決循環水曝氧及環境中雜質污染循環水的問題。

通過對氣囊式膨脹罐及容積式膨脹罐的對比分析[6-7],結合現場生產運行實際,分析認為氣囊式膨脹罐在現場應用可能存在以下幾方面問題[8-9]:①系統循環水量達到250 m3/h,且壓力波動相對較大,氣囊在循環水不斷充壓、失壓的過程中會造成疲勞失效、破裂;②受重力影響,氣囊與罐內法蘭接口處承壓較大,補水時產生撕裂效應易致使接口處破裂;③依靠自動控制系統實現補水,無現場液位計,氣囊失效時無法及時發現;④氣囊補水能力有限,運行時穩定性較差。

最終通過理論計算,確定在現場加裝容積式膨脹罐1 座,其具有以下幾方面優點:①實現“系統自動補水、罐內自動調壓”的雙自動控制;②實現循環水系統的密閉穩定運行;③實現罐內液位直觀顯示(加裝液位計);④有較強的向系統補水的能力(15 m3)。改造后增加的容積膨脹罐直接使用罐體內氣相空間進行壓力調節,系統內壓力可穩定保持在0.6 MPa 左右,并進行自動補水。改造后的工藝流程如圖3 所示[10],改造前后水質對比見圖4。

圖3 改造后工藝流程Fig.3 Process flow after transformation

圖4 改造前后水質對比Fig.4 Comparison of water quality before and after transformation

4 效果評價

該改造項目投產后減少腐蝕穿孔引發停機及維護費用,同時增加裝置輕烴收率,共計產生直接經濟效益71.15 萬元,并具有一定的安全環保效益。項目實施后,循環水系統腐蝕、結垢現象顯著降低,管線內水質明顯改善,介質溫度可長期保持在原有水平。

(1)裝置運行效果提升明顯。運行效果的提升主要表現在以下2 方面:首先,裝置制冷效果有所提升。由于裝置密閉運行,冷卻水攜冷量明顯提升,低溫分離器進口溫度降低約0.5 ℃,進入分餾單元的液量明顯提升,日均增加輕烴產量0.1 t,液化氣產量0.3 t,合29.2 萬元/a。其次,設備運行故障降低;由于水換熱器效果改善,壓縮機氣閥故障率明顯下降,氣閥更換數量環比下降13%,年節省氣閥更換成本3 萬元。

(2)管線腐蝕現象顯著改善。該項目消除了冷卻水曝氧引起換熱器結垢、管束腐蝕等問題,減少換熱器異常引起的非計劃停機,減少資源浪費、節約搶修成本,年節約金額達38.95 萬元。

(3)輕烴產品品質保障有力。前期由于輕烴后換熱器管束穿孔,致使2 罐輕烴產品帶水,需回煉后方可外銷,直接經濟損失7 萬余元。該工程投用后,輕烴后換熱器尚未發生穿孔,產品質量得到有力保障。

(4)系統調節能力整體提升。相較敞口式循環水池,密閉式改造在保留了壓力控制穩定優點的同時,實現了自動補水等功能,系統調節能力整體得到提升。

5 結束語

本技術改造在二號聯輕烴站的成功應用,完善了站內循環水系統工藝流程,降低了站內相關管線腐蝕速率,增強了介質冷卻效果,保障了站庫的高效、平穩運行。

該項目成功應用的經驗可推廣至其他聯合站、輕烴站未實現密閉處理的循環水工藝技術改造中。