單井注水管道清洗工藝優化

張紹鵬 石彥 李東 唐建 賈鵬暉 易敏

1中國石油新疆油田分公司準東采油廠

2渤海鉆探工程有限公司井下作業分公司鉆修工程作業部

3中國石油長慶油田分公司第一采氣廠第三凈化廠

注水驅油技術是油田開發中后期的重要采油手段[1],低滲透油田注水開發中的結垢對儲層傷害嚴重[2]。注入水中含有各種鹽類、雜質、細菌等,管道長期運行容易結垢,需要定期進行清洗除垢[3],確保油田正常注水。由于單井注水管道清洗流程存在工藝缺陷[4],在施工過程中,需要進行人工開挖、動火割焊等作業,勞動強度大、施工周期長、安全環保風險高,亟需對管道清洗工藝流程進行優化改造。

1 清洗現狀

1.1 清洗技術及原理

油田單井注水管道常用的清洗技術主要有3種:機械清洗、射流清洗和化學清洗[5],在此采用空穴射流技術對單井注水管道進行清洗。該方法操作簡單,可通過增大水射流的壓力和速度去除難溶垢,提高清洗質量[6]。空穴效應原理為:通常情況下,液體內部含有大量微氣核,在清管器高速推進過程中,這些微氣核不斷增大形成大氣泡;大氣泡隨著高壓水的流動過程中,不斷收縮并發生爆炸,形成強裂的聲波[7]、振動和瞬時的高溫,其對周圍物質施加壓力和溶解熱,產生空化現象[8],對管壁上的污垢產生很強的沖擊力[9],足以使管道表面污物造成破壞脫落,單井注水管道清洗效果得到顯著提高。

1.2 清洗工藝流程

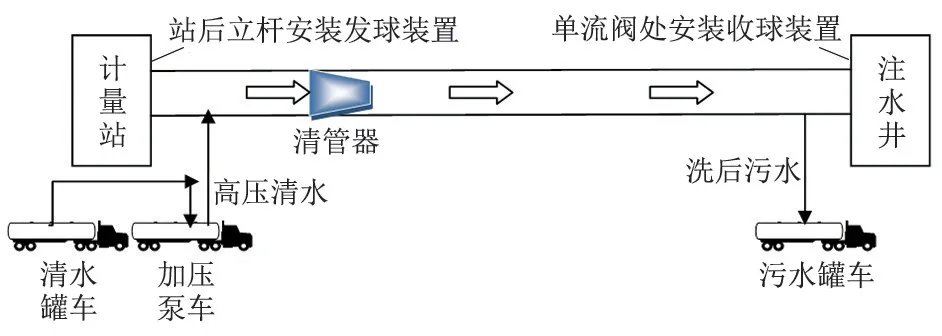

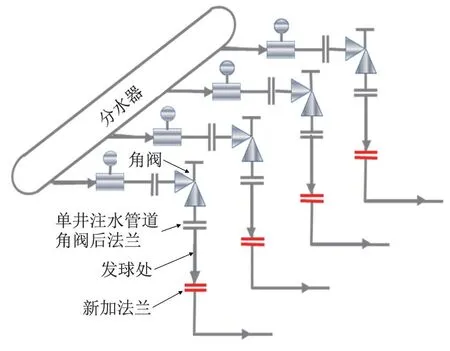

在計量配水間外單井注水管道立桿發球裝置內發出射流清管器,用泵車將清水泵出,高速推動清管器,使其在管道內產生空穴效應。同時在注水單井井口安裝收球裝置,在射流清管器到達裝置內后,將其回收,洗后污水由罐車拉運至污水處理站進行凈化處理。注水管道清洗工藝流程如圖1所示。

圖1 單井注水管道清洗流程示意圖Fig.1 Schematic diagram of single well water injection pipeline cleaning process

2 存在的問題

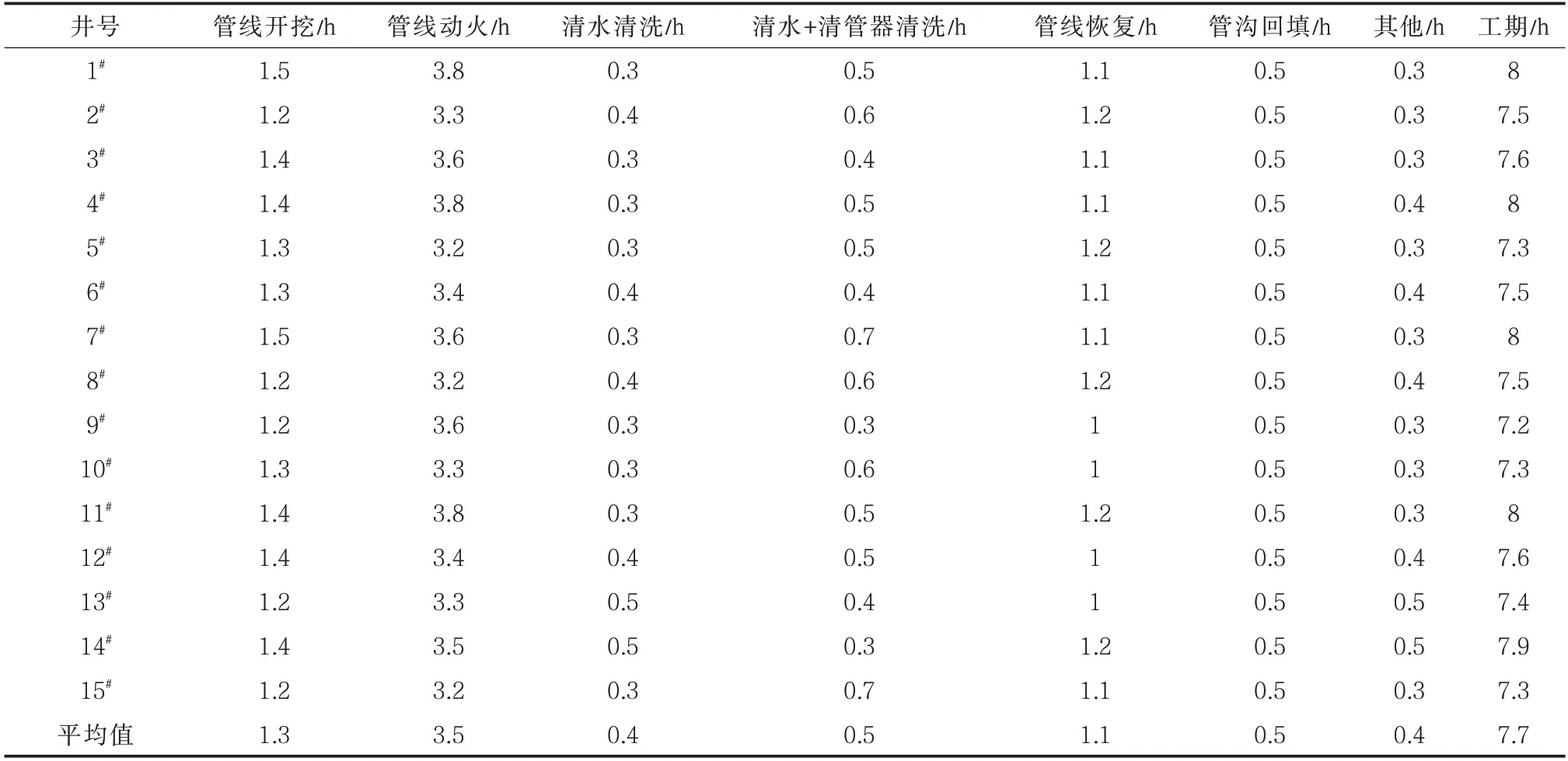

單井注水管道清洗施工過程主要包括:人員、設備、車輛、材料到達施工現場;人工在井口挖開少量土方,鋪設防滲塑料薄膜,以防施工過程中油水跑冒,污染環境;人工在配水間外注水單井立管處挖開一定土方量,露出地面以下立管管段,方便后續施工;在井口及配水間外注水單井立管處進行割焊,分別安裝收、發球裝置;清洗施工時,先用清水對單井注水管道進行清洗,再用高壓清水推動清管器進行管道清洗;管道清洗結束后,恢復正常注水流程,管溝進行人工回填,恢復地貌。綜上所述,工藝優化前,單井管道清洗施工主要存在兩個問題:一是單井施工過程存在管溝開挖與回填、管道動火及恢復等高耗時、高耗力、高風險工序,勞動強度大,安全環保風險高;二是由于存在高耗時工序,造成施工周期長,平均施工時間為7.7 h,嚴重影響油田正常注水。15 口井的清洗工序及施工用時情況見表1。

表1 單井注水管道清洗工序及工期統計Tab.1 Statistics of single-well water injection pipeline cleaning process and construction period

3 工藝缺陷

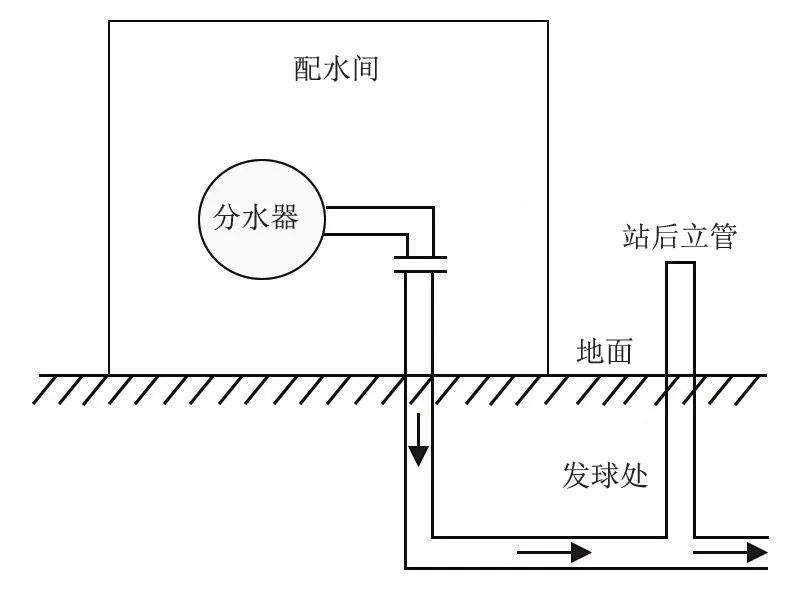

3.1 收發球裝置安裝位置不恰當

收球裝置安裝在注水井井口下部管段處,由于該管段上部是豎直單流閥,單井注水管道清洗施工前,需要將下部豎直管段割開,預留出收球裝置安裝位置;發球裝置安裝在配水間外注水單井立管地面以下管段,在單井注水管道清洗施工前,需要人工進行土方開挖,以便露出地面以下管段,并將下部豎直管段割開,預留出發球裝置安裝位置。由此可見,由于收發球裝置安裝位置不恰當,在安裝收發球裝置前,需要進行土方開挖作業及割管作業,造成施工周期長,勞動強度大。

3.2 收發球裝置連接方式不適用

由于收發球裝置安裝部位兩端均為割開的管道斷面,在安裝收發球裝置時需采用焊接方式進行連接。焊接施工屬高耗時、高風險作業,施工周期長,安全環保風險高。

通過對單井注水管道清洗各工序用時進行統計排序,兩端管道開挖和兩端管道動火連接的時間累計為4.8 h,在整個施工工期中,占比62%。各工序用時及占比見圖2。

圖2 注水井清洗管道施工工序用時及占比Fig.2 Construction process time and proportion of water injection well cleaning pipeline

4 工藝優化

4.1 站區洗井流程工藝優化

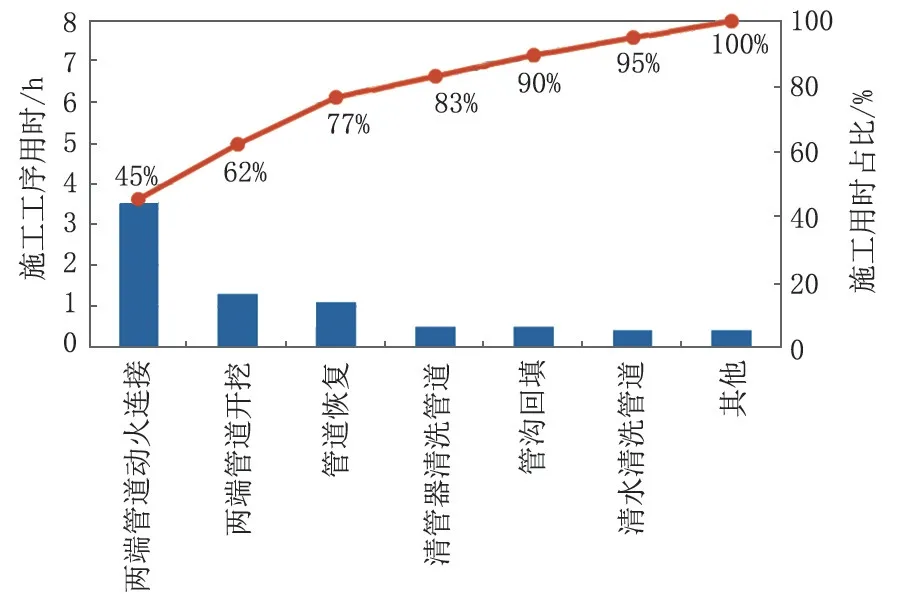

(1)將發球位置由配水間外地面以下單井立管管段改至配水間內地面以上單井注水豎直管段,發球裝置連接位置由地下變為地上。安裝發球裝置時,無需進行管道的開挖及管溝的回填工作。

(2)利用配水間內單井注水地面以上豎直管段原有的一組法蘭,在該管段下部再增加一組法蘭,發球裝置連接方式由焊接方式改為法蘭連接方式。單井注水管道進行清洗施工時只需拆裝法蘭即可。工藝優化前后流程示意圖見圖3、圖4。

圖3 改造前站區洗井流程示意圖Fig.3 Schematic diagram of well washing process in station area before transformation

圖4 改造后站區洗井流程示意圖Fig.4 Schematic diagram of well washing process in station area after transformation

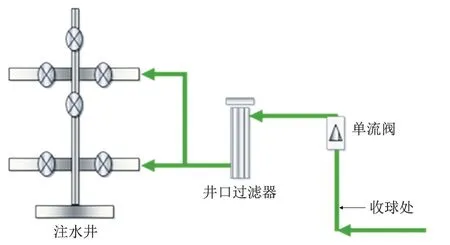

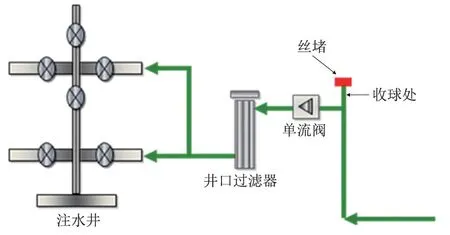

4.2 井口洗井流程工藝優化

原流程中,井口單流閥在豎直管段頂部,收球位置在井口單流閥下部豎直管段;優化后,單流閥連接在水平管段,原單流閥處改為絲堵,方便收球,收球裝置連接方式由焊接變為絲扣連接,收球裝置連接位置由井口豎直管段下部變為豎直管段上部,清洗管道收球時只需卸下絲堵即可。工藝優化前后流程示意圖見圖5、圖6。

圖5 改造前井口洗井流程示意圖Fig.5 Schematic diagram of wellhead washing process before transformation

圖6 改造后井口洗井流程示意圖Fig.4 Schematic diagram of wellhead washing process after transformation

5 現場應用試驗

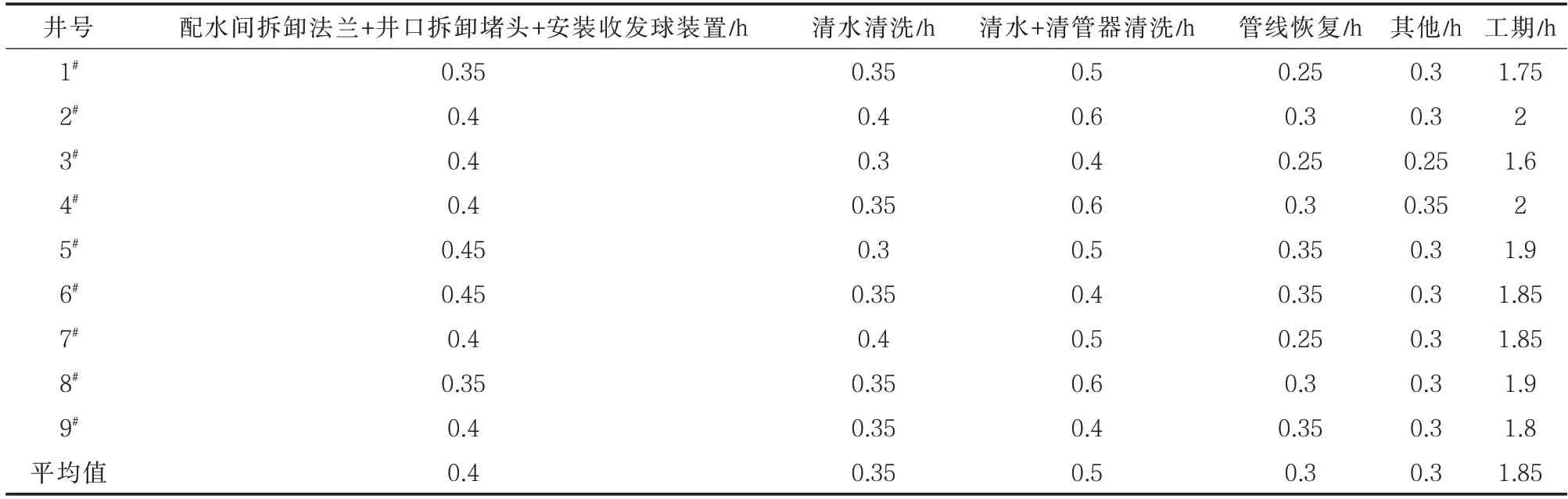

工藝優化方案制定后兩個月內,先后對9 口注水井行了單井注水管道的工藝改造并進行現場應用試驗,效果明顯。

注水管道清洗平均施工周期為1.85 h,與優化前的7.7 h 相比,工期縮短5.85 h,提高了施工效率,增加了有效注水時間。

管道清洗減少了管溝開挖與回填、管道動火及恢復等耗時、耗力工序,勞動強度顯著降低,安全環保水平得以提升。同時,節約了施工成本,提高了綜合效益[10]。單井注水管道清洗工序及施工時間見表2。

表2 單井注水管道清洗工序及工期統計Tab.2 Statistics of single-well water injection pipeline cleaning process and construction period

6 結束語

單井注水管道洗井工藝流程優化改造后,收發球裝置安裝位置選擇適當,連接方式由焊接方式變為絲扣及法蘭連接方式,施工減少了管溝開挖與回填、管道動火及恢復等高耗時、高耗力、高費用、高風險等“四高”工序,勞動強度顯著降低,安全環保水平得以提升。本次工藝流程優化建立在現場應用的基礎上,具有較強的實用性,對各類管道清洗施工具有一定的借鑒意義。