短玻纖增強型聚酰胺拉桿的極限抗拉伸性能分析

王 強 胡志遠

(同濟大學,上海 200092)

0 前言

一直以來,汽車輕量化始終是汽車開發(fā)的熱門課題,不論是車身結(jié)構(gòu)設(shè)計、新制造工藝,還是新材料,都已有深入研究[1]。“以塑代鋼”是實現(xiàn)汽車輕量化的一種有效手段。現(xiàn)階段,各汽車制造商正在積極推動汽車零部件的更新?lián)Q代[2]。聚酰胺材料具有良好的耐熱性和高機械性能,該材料越來越受到人們的重視[3]。目前,聚酰胺材料已在汽車上被廣泛應用,特別是被應用于發(fā)動機周邊的部件上,如進氣歧管、氣門室罩蓋,以及發(fā)動機懸置支架、發(fā)動機油底殼等部件。

經(jīng)過幾十年的發(fā)展,計算機輔助工程(CAE)作為一種有效的分析技術(shù),在汽車行業(yè)中得到了廣泛的應用,受到整車廠、零部件商、模具廠甚至原材料商的重視[4]。

本文對短玻纖增強型聚酰胺拉桿進行全面分析。從注塑成型的流動和翹曲分析,到材料各向異性對結(jié)構(gòu)分析的影響,將分析結(jié)果與試驗測試結(jié)果進行了比對,獲得了良好的匹配。分析結(jié)果對設(shè)計優(yōu)化工作具有指導作用。

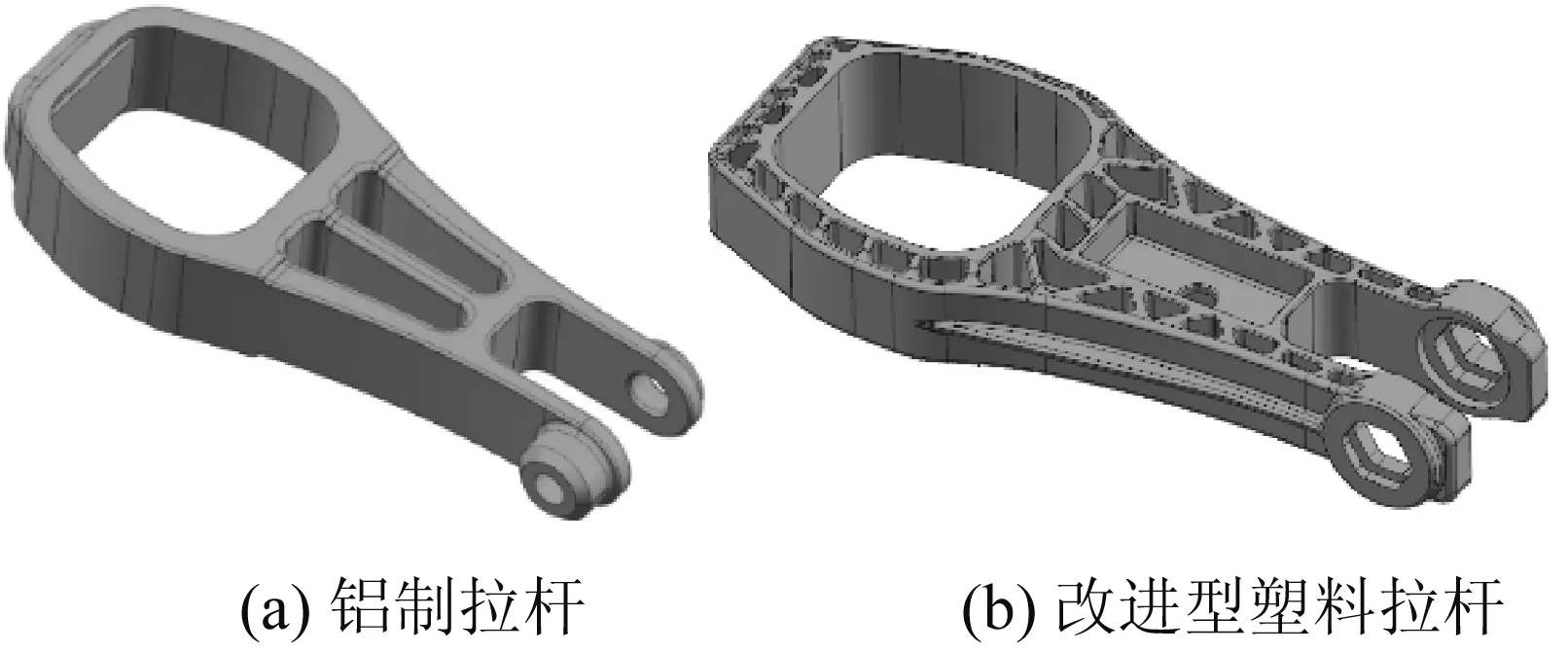

1 塑料拉桿設(shè)計

圖1為原鋁制拉桿與改進型塑料拉桿的外形圖。原始拉桿材質(zhì)是鋁,質(zhì)量約為480 g。在沿用橡膠懸置設(shè)計邊界的前提下,采用含50%的玻璃纖維聚酰胺塑料(PA66+GF50)進行塑型設(shè)計。在設(shè)計塑料件時,必須盡可能地保持塑料件的壁厚均勻,其壁厚不能過大或過小,并使壁厚和加強筋保持一定比例,避免塑料件在成型過程中出現(xiàn)縮痕和氣穴。同時,在安裝連接位置時,也需要增加金屬嵌件,避免塑料因長期承載發(fā)生蠕變。 塑料拉桿質(zhì)量約為230 g,相對鋁制拉桿質(zhì)量減輕約50%。

圖1 原鋁制拉桿與改進型塑料拉桿的外形對比

2 拉桿的注塑分析

2.1 流動和翹曲分析

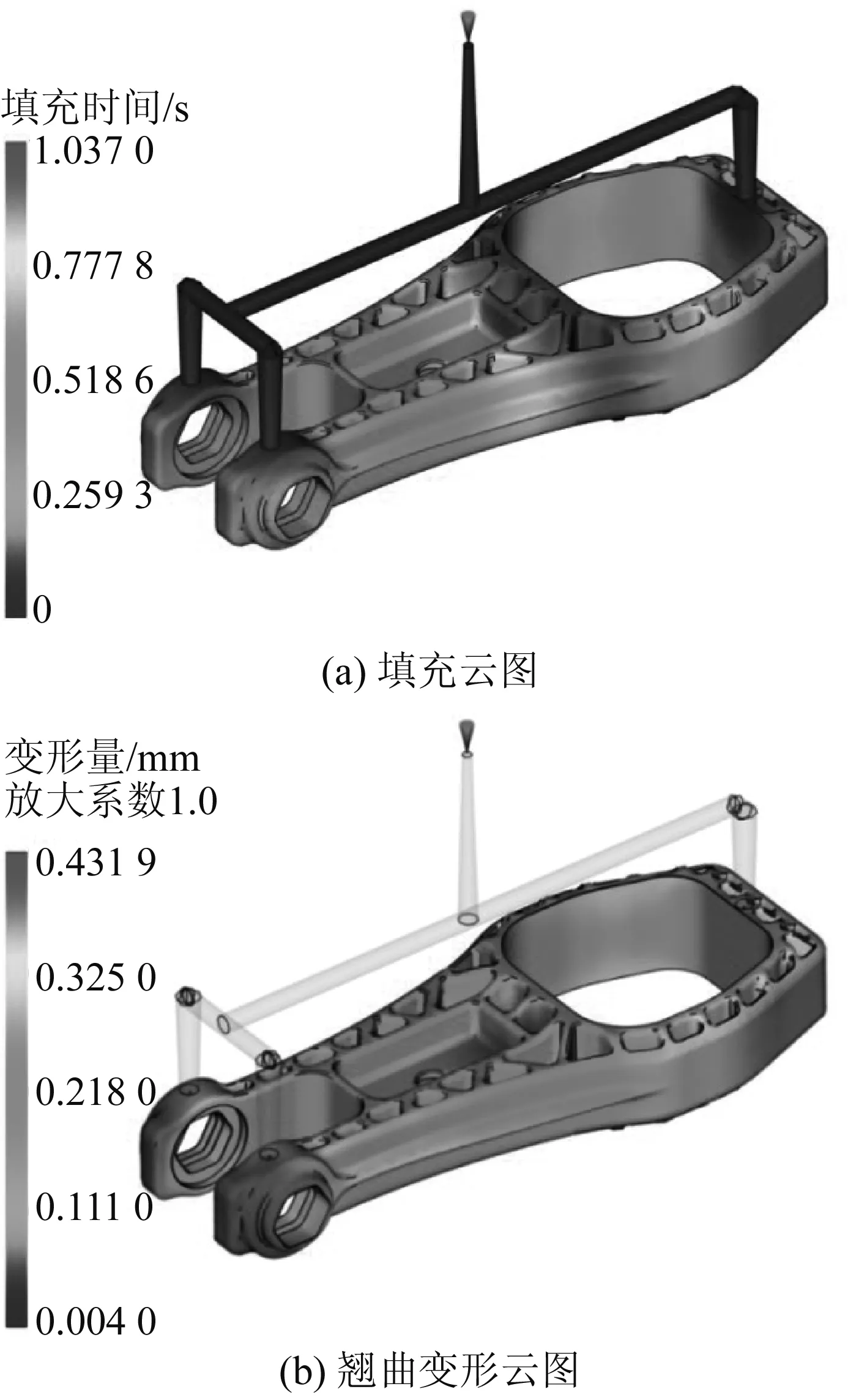

考慮到注塑成型的流動均勻性及模具設(shè)計的可行性,定義了三點進澆的設(shè)計方式。該設(shè)計具有良好的成型性,翹曲變形較小。

網(wǎng)格劃分采用了3維(3D)實體單元,網(wǎng)格數(shù)量約為750 000個。圖2為短玻纖增強型聚酰胺拉桿的填充云圖和翹曲變形云圖。

圖2 短纖維增強型聚酰胺拉桿的填充云圖和翹曲變形云圖

2.2 玻纖取向分析

玻纖取向也是分析內(nèi)容的一部分,需要引起關(guān)注。需要明確核心位置的玻纖取向。圖3示出了玻纖取向云圖。由于注塑分析和結(jié)構(gòu)分析的網(wǎng)格差異,需要將注塑分析得到的玻纖取向映射到結(jié)構(gòu)分析中,以考察玻纖取向?qū)Σ牧闲阅艿挠绊懀瑥亩_定其承載能力。

圖3 玻纖取向云圖

3 材料各向異性分析

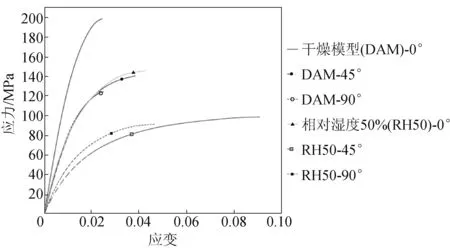

短玻纖增強型聚酰胺材料作為一種常見的復合材料,其材料特性主要取決于其玻纖含量、長徑比和方向。理論上,對于同一牌號材料,可以認為玻纖含量和長徑比是相同的。但是,在不同玻纖取向上,即玻纖與主流動方向的夾角不一致時(分別為0°、45°、90°),材料的宏觀力學性能會出現(xiàn)很大差異。此外,當環(huán)境溫度為23 ℃時,在不同濕度環(huán)境中,同樣的玻纖取向角度上,材料的力學性能也會有很大差別,如圖4所示。本文暫不考慮環(huán)境濕度的影響,主要考慮玻纖取向的影響。

圖4 不同玻纖取向和環(huán)境濕度下的應力應變曲線

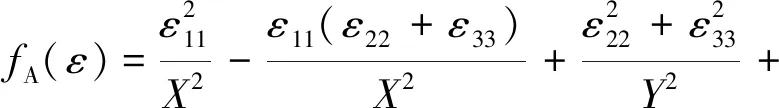

目前,類似于金屬材料,復合材料的失效模式尚未有統(tǒng)一的定義。本文采用了蔡-希爾失效判據(jù)(Tsai-Hill)3D應變準則,其應變量計算公式如下:

fA=FA(ε)

(1)

(2)

式(1)中:fA為失效因子;FA(ε)為應變量函數(shù)。式(2)中:X、Y、S分別為單向?qū)雍习逶谥鬏S方向、單軸應力狀態(tài)及純剪切應力狀態(tài)時的極限強度;ε為各平面方向上的應變,ε11,ε22和ε33分別為主方向1,主方向2和主方向3下的線應變,ε12,ε13和ε23分別為方向12,方向13和方向23下的剪切應變。

當考慮材料為各向同性材料時,即當ε11=ε22=ε33和ε12=ε13=ε23時,式(1)可簡化為式(3),即最大拉伸線應變:

(3)

式中:X為單向?qū)雍习逶谥鬏S方向上的極限強度。

當fA<1時,未失效;當fA>1時,失效。

4 拉桿的結(jié)構(gòu)強度分析

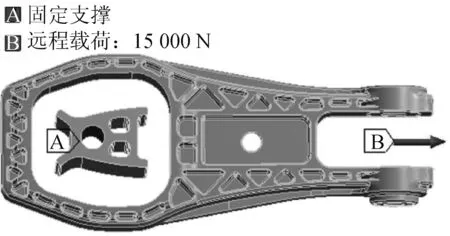

橡膠材料的模型較為復雜,其材料性能較難分析。因此,在嵌件和拉桿之間采用襯套單元模擬橡膠材料,其剛度可依照相關(guān)經(jīng)驗值得到。拉桿結(jié)構(gòu)分析的模擬邊界條件如圖5所示。

圖5 邊界條件

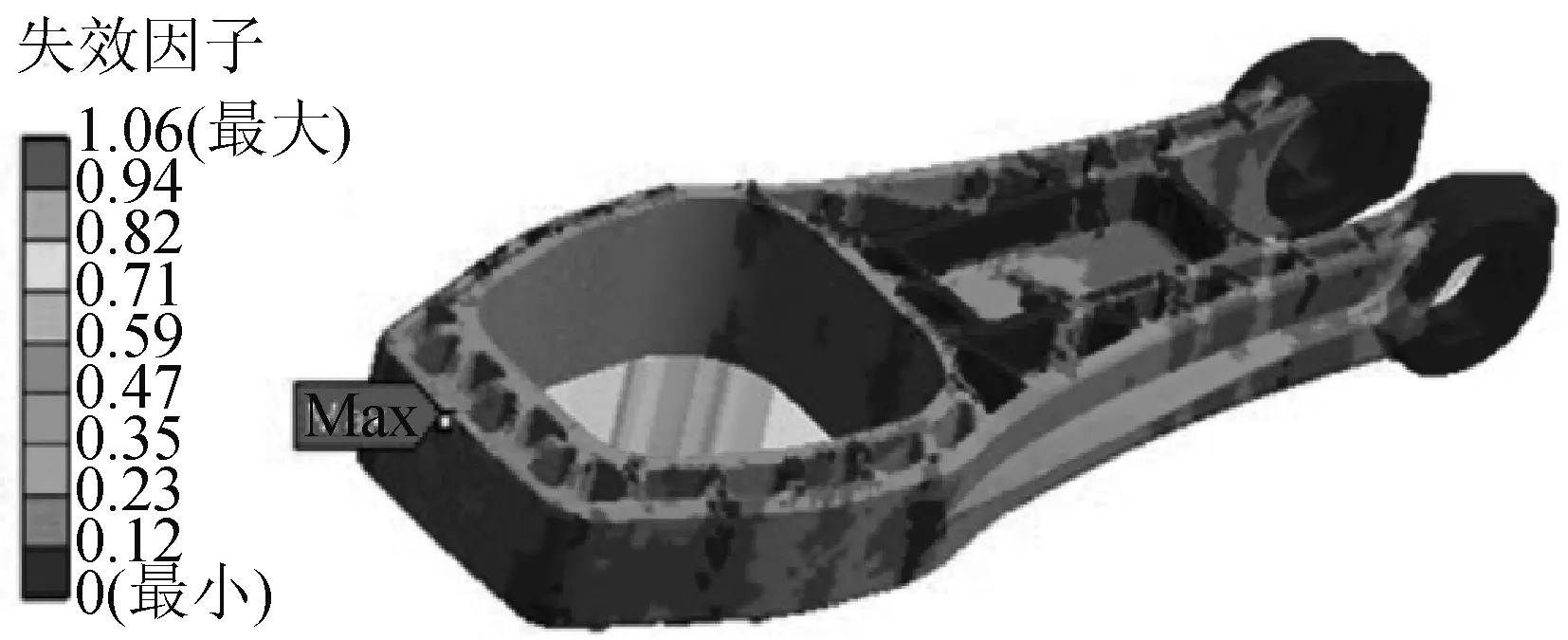

圖6示出了拉桿結(jié)構(gòu)強度的失效因子圖譜。分析表明,該結(jié)構(gòu)在15 000 N作用下,失效因子為1.06。如果失效因子大于1.00,則拉桿將會被破壞,即拉桿的極限承載力應小于15 000 N。經(jīng)過反復迭代計算,得到其極限承載力為14 252 N。

圖6 失效因子圖譜(調(diào)整澆口位置前)

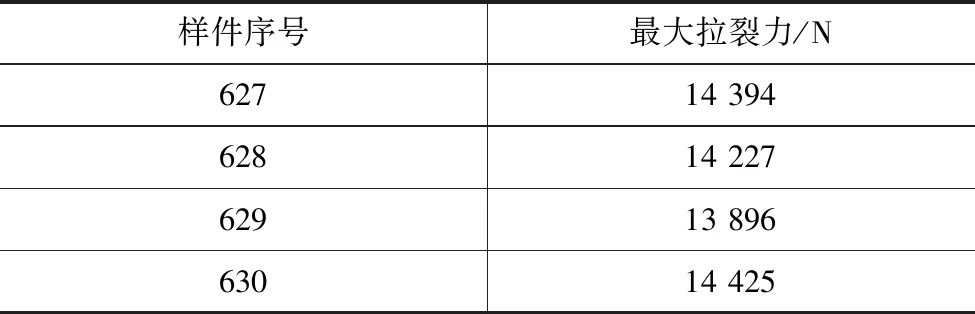

以上述設(shè)計模型為基礎(chǔ),設(shè)計和制造模具,并通過注塑成型得到若干個零件,進行了拉桿極限拉裂力試驗(圖7)。拉桿拉裂力測試的結(jié)果如表1所示。

圖7 拉桿極限拉裂力試驗場景

表1 拉桿極限拉裂力測試結(jié)果

試驗結(jié)果顯示,拉桿在試驗中可承受的極限承載力為14 236 N(平均值),與分析并模擬的計算結(jié)果一致。

玻纖取向?qū)Ω飨虍愋圆牧系男阅芫哂忻黠@的影響。除了修改產(chǎn)品結(jié)構(gòu)設(shè)計外,還需要判斷是否可以通過玻纖取向的調(diào)整來獲得更高的零件承載能力。因此,嘗試調(diào)整澆口位置,觀察充模過程的變化。發(fā)現(xiàn)熔體流動前鋒的接合部位較之前更加遠離最大應力位置,如圖8所示。

圖8 填充云圖(調(diào)整澆口位置后)

拉桿在15 000 N的拉裂力作用下,承載失效因子圖譜如圖9所示,失效因子為0.81,小于1.00。 經(jīng)過反復迭代計算,得到拉桿的極限承載力為20 168 N,滿足拉桿的承載要求(15 000 N)。該結(jié)論也在試驗中得到了驗證。

圖9 失效因子圖譜(調(diào)整澆口位置后)

由此可見,通過調(diào)整澆口位置,可以將注塑過程中熔體接合部位避開應力最大的位置,從而降低了拉桿的失效風險。

5 結(jié)語

通過考慮玻纖取向?qū)τ诓牧闲阅艿挠绊懀疚姆治隽硕滩@w增強型聚酰胺拉桿的極限承載情況,并將模擬分析結(jié)果與試驗數(shù)據(jù)進行了比對,獲得了較好的匹配效果。這將有利于推動汽車行業(yè)進一步開展“以塑代鋼”的研究。通過調(diào)整澆口位置,改變了玻纖取向,特別是進澆位置的局部玻纖取向,可以適當提高材料的承載能力。

本文驗證了玻纖取向?qū)Υ祟惤Y(jié)構(gòu)件設(shè)計性能的重要影響。產(chǎn)品的承載能力不僅與設(shè)計相關(guān),也與其制造工藝密切相關(guān),如澆口位置。這些都為產(chǎn)品設(shè)計者拓寬了研發(fā)思路。今后,可以在橡膠的材料模型等方面,對該分析模型作進一步優(yōu)化。