堿激發(fā)陶瓷粉對再生混凝土坍落度和抗壓強度的影響

白希選,張 迪,陳旭勇,王相卿

武漢工程大學(xué)土木工程與建筑學(xué)院,湖北 武漢430074

普通硅酸鹽水泥以其優(yōu)良的性能長期被建筑行業(yè)作為凝膠材料廣泛使用。在2020年,中國水泥工業(yè)生產(chǎn)42億噸,占全球水泥生產(chǎn)的53.84%[1]。然而水泥的大產(chǎn)量消耗了大量不可再生資源,同時排放大量二氧化碳。每千克硅酸鹽水泥排放二氧化碳0.93 kg,消耗能源5.5 MJ[2]。目前,全球生產(chǎn)硅酸鹽水泥排放的二氧化碳約占二氧化碳排放的8%[3]。因此,開發(fā)一種低碳、低能耗的綠色凝膠材料對水泥工業(yè)的可持續(xù)發(fā)展以及環(huán)境的保護有著重要意義。

水泥工業(yè)碳排放主要來自于水泥熟料高溫煅燒消耗煤的過程,以及水泥生產(chǎn)過程中方解石的分解[4]。因此,在混凝土中加入輔助膠凝材料取代部分硅酸鹽水泥是目前最常用的辦法[5-6]。陶瓷是由黏土、石英以及長石等材料混合后經(jīng)高溫?zé)贫桑?],其主要成分為SiO2和Al2O3,且其具有一定的火山灰活性[8]。我國是陶瓷生產(chǎn)大國,每年陶瓷工業(yè)生產(chǎn)的陶瓷因運輸?shù)仍蚨鴵p壞丟棄的陶瓷廢棄物占陶瓷工業(yè)總產(chǎn)量的25%,且隨其產(chǎn)量的增加不斷增長[9]。因此,將陶瓷廢棄物研磨成陶瓷粉(ceramic power,CP)作為混凝土中的輔助膠凝材料(supplementary cementitious materials,SCM)引起了建筑材料研究領(lǐng)域研究人員的關(guān)注與興趣。以往的研究表明,CP在水泥基材料中的摻量在10%~20%不會對強度有不利影響,超過20%后強度會迅速降低[10-12]。Li等[13]研究發(fā)現(xiàn),10%摻量的CP對水泥膠砂的后期抗壓強度有較大提升。Li等[14]還發(fā)現(xiàn)摻入質(zhì)量分?jǐn)?shù)40%CP使水泥膠砂的氣體滲透性和吸水性降低了60%,且隨著CP的增加,孔隙率降低。Kannan等[15]發(fā)現(xiàn)CP在高性能混凝土早期起著填充作用,而后期其火山灰活性被激發(fā),提高了高性能混凝土的抗壓強度。再生粗骨料為建筑拆除垃圾破碎篩分而來,用再生粗骨料取代天然骨料是解決建筑垃圾產(chǎn)量大和混凝土持續(xù)發(fā)展的常用手段。因此將CP和再生粗骨料同時使用到混凝土中制備再生骨料混凝土(recycled aggregate concrete,RAC)不僅降低了生產(chǎn)混凝土產(chǎn)生的碳排放,而且可更好地使混凝土工業(yè)和陶瓷工業(yè)持續(xù)發(fā)展。但由于CP活性較低,如何提高CP作為再生混凝土中的SCM的活性值得繼續(xù)研究。

堿激發(fā)膠凝材料活性是一種常見的手段,根據(jù)以往研究,在膠凝材料中加入堿激發(fā)劑如NaOH、水玻璃、Na2SiO3·9H2O、Na2SO4等可以提高補充凝膠材料的水化率[16-18]。強堿可以加速CP中的玻璃相的解聚合作用,提高其在膠凝材料中的水化速率。因此,本試驗使用強堿NaOH為堿激發(fā)劑來激發(fā)陶瓷粉的活性,采用強度活性指數(shù)(strength activity index,SAI)試驗法來評價堿激發(fā)后陶瓷粉的火山灰活性。然后利用堿激發(fā)活性后的CP作為補充凝膠材料制備RAC,測試RAC的工作性能和7、28、56 d抗壓強度。

1 試驗部分

1.1 原材料

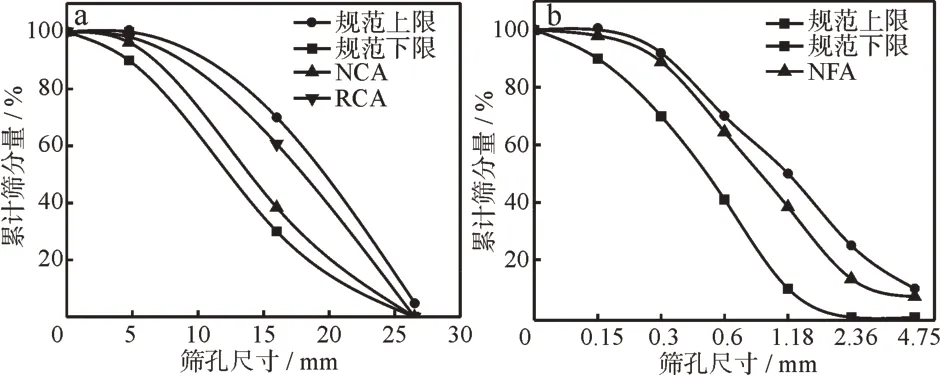

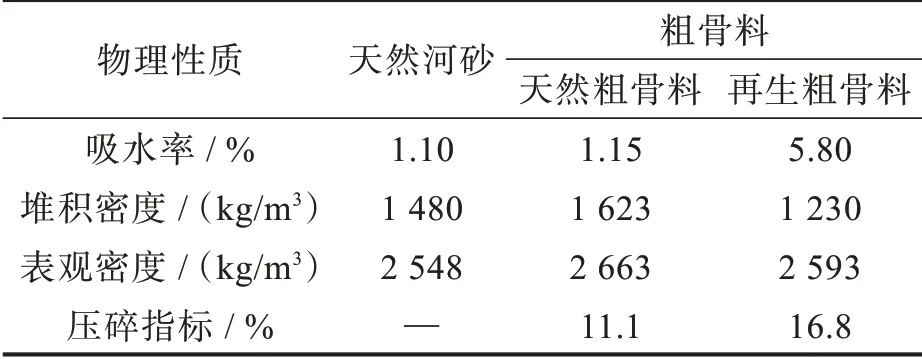

水泥選用P·O42.5普通硅酸鹽水泥,為華新水泥鄂州有限公司生產(chǎn)的堡壘牌水泥,其物理性質(zhì)如表1所示;堿激發(fā)劑NaOH為武漢試劑廠生產(chǎn),純度≥96%;再生粗骨料為湖北惠迪再生資源開發(fā)利用有限公司提供,粒徑5~25 mm;天然粗骨料和天然細(xì)骨料為中建商品混凝土有限公司提供的天然碎石與天然河沙,粒徑分別為5~25 mm和0~4.75 mm,骨料物理性能如表2所示;SAI試驗法所用砂為ISO標(biāo)準(zhǔn)砂;CP為湖北武漢某陶瓷加工廠廢棄瓷磚經(jīng)過破碎后投入水泥試驗?zāi)ブ醒心? h后得到,圖1為CP和水泥的粒徑分布圖。圖2(a,b)分別為試驗所用粗骨料和細(xì)骨料級配圖。

圖2 骨料級配曲線:(a)粗骨料,(b)天然細(xì)骨料Fig.2 Aggregate grading curves:(a)coarse aggregate,(b)natural fine aggregate

表1 水泥性能指標(biāo)Tab.1 Performance index of cement

表2 骨料物理性能Tab.2 Physical properties of aggregate

圖1 陶瓷粉和水泥粒徑分布圖Fig.1 Particle size distribution of ceramic powder and cement

1.2 火山灰活性評價

火山灰活性評價按照SAI試驗法進行試驗。按照國家標(biāo)準(zhǔn)GB/T 51003-2014《礦物摻合料應(yīng)用技術(shù)規(guī)范》,將CP和堿激發(fā)CP分別與水泥按1∶4的質(zhì)量比制成混合水泥膠砂試件,同時制作純水泥膠砂,按表3所示膠砂配合比將材料分別放入攪拌鍋中攪拌3 min形成混合物,然后將混合物裝入40 mm×40 mm×160 mm試模中并分2次將其置于振動臺上震動均勻,最后將試模放入溫度23℃、相對濕度95%的養(yǎng)護箱養(yǎng)護24 h后脫模,將脫模后的試件放入23℃恒溫水浴箱中養(yǎng)護至指定齡期,并測試其抗壓強度,然后計算SAI值(28 d陶瓷粉-水泥混合膠砂與純水泥膠砂抗壓強度比值)。

表3 膠砂試件配合比Tab.3 Mix proportions of mortars

1.3 混凝土配合比

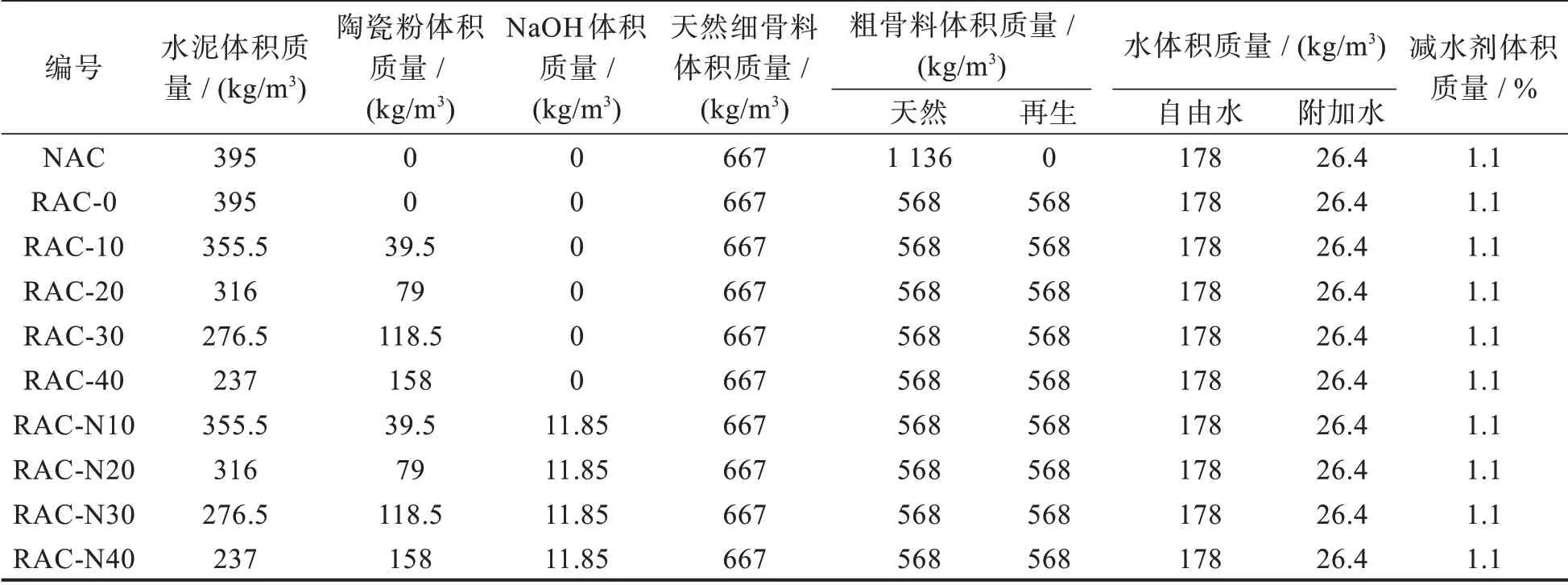

本試驗水膠比為0.45,CP取代率分別為0%、10%、20%、30%和40%,再生粗骨料取代率為50%,細(xì)骨料為天然河沙,減水劑為聚羧酸高效減水劑,分別制備天然骨料混凝土(natural aggregate concrete,NAC)、不同摻量CP的RAC與加入激發(fā)劑NaOH的不同摻量陶瓷粉再生混凝土。具體配合比見表4。

表4 混凝土配合比Tab.4 Mix proportions of concrete

1.4 試件制備及試驗方法

制備RAC試件時,先將再生骨料和附加水倒入攪拌鍋內(nèi)攪拌60 s,使再生骨料盡量達到飽和面干狀態(tài),然后將CP和NaOH混合均勻,其次將天然骨料、天然河沙、水泥和混合后的CP按順序倒入攪拌鍋內(nèi)攪拌60 s使其攪拌均勻,最后減水劑倒入自由水中攪拌均勻后一起倒入攪拌鍋內(nèi)攪拌160 s得到再生混凝土拌合物。將再生混凝土倒入100 mm×100 mm×100 mm試模中并將其置于振動臺上分兩次振搗密實,然后將其靜置24 h后脫模,放入標(biāo)準(zhǔn)養(yǎng)護室中[溫度為(20±2)℃,相對濕度高于95%]養(yǎng)護到相應(yīng)齡期。混凝土坍落度測試按照GB/T 50080-2016《普通混凝土拌合物性能試驗方法標(biāo)準(zhǔn)》進行,按照GB/T50081-2019《普通混凝土力學(xué)性能試驗方法標(biāo)準(zhǔn)》測試再生混凝土7、28和56 d抗壓強度。

2 結(jié)果與討論

2.1 火山灰活性評價

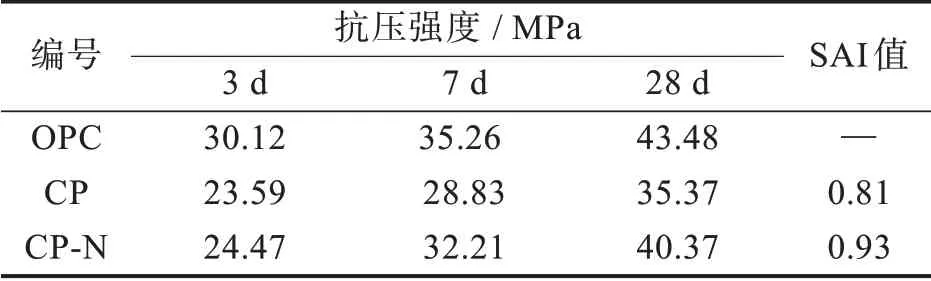

膠砂試件3、7、28 d抗壓強度和SAI值見表5。由表5可知,養(yǎng)護3 d時CP的抗壓強度達到OPC的78.32%,而堿活化后的CP-N的抗壓強度達到了OPC的81.24%;養(yǎng)護7 d時CP的抗壓強度為OPC的81.76%,而堿活化后的CP-N的抗壓強度為OPC的91.35%;養(yǎng)護28 d后CP的抗壓強度為OPC的81.35%,而堿活化后的CP-N的抗壓強度為OPC的92.85%。可以看出隨著養(yǎng)護時間的增加,CP的活性逐漸顯現(xiàn),抗壓強度不斷增大。而使用NaOH堿活化的CP抗壓強度要更高。而堿活化也使得CP的SAI值從0.81增加到0.93,這也表明堿活化CP是可行的手段。

表5 陶瓷粉-水泥膠砂抗壓強度與SAI值Tab.5 Compressive strength and SAIvalue of cement mortar with ceramic powder

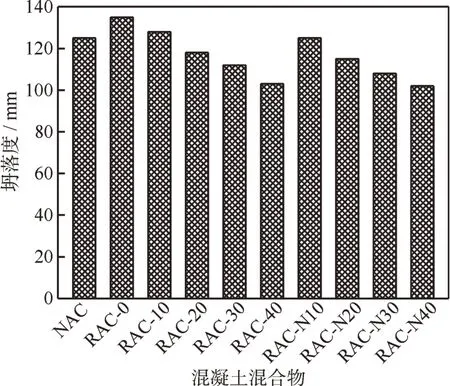

2.2 CP對再生混凝土工作性能影響

NAC與RAC的坍落度如圖3所示。由圖3可以看出NAC的坍落度為125 mm,而RAC-0的坍落度較NAC要大,這是因為為了彌補再生粗骨料的吸水率混凝土配合比中添加了附加水,而再生粗骨料無法在短時間將附加水完全吸收,未吸收的附加水增加了RAC的坍落度[19]。另外,RAC的坍落度隨著CP摻量的增加而降低,40%CP摻量時坍落度最低為103 mm。這可能是因為,CP是一種不規(guī)則多棱角的粉末,表面較粗糙,增加了砂漿的摩擦,降低了流動度,另外,細(xì)的CP需要更多的水來包裹,所以隨著CP摻量的增加,RAC的坍落度不斷降低。而堿活化劑NaOH的添加對摻入CP的RAC坍落度并沒有明顯影響,變化趨勢依舊隨著CP摻量的增加而降低,且相同摻量的堿活化CP再生混凝土與摻入未活化CP的再生混凝土坍落度相似。

圖3 NAC與RACs坍落度Fig.3 Slump of NACand RACs

2.3 CP對RAC力學(xué)性能影響

NAC和RAC的7、28、56 d抗壓強度如圖4所示。從圖4可知NAC與RAC抗壓強度隨養(yǎng)護齡期增加而不斷增加。養(yǎng)護7 d時,RAC抗壓強度隨著CP摻量的增加而降低,其中摻入10%CP的抗壓強度最高約為24.33 MPa,為RAC-0抗壓強度的95.11%、NAC抗壓強度的83.55%;40%CP摻量的RAC抗壓強度最低,為14.53 MPa,為RAC-0抗壓強度的56.80%、NAC的49.90%。養(yǎng)護28 d時,RAC抗壓強度隨著CP摻量的增加而先增大后減小,其中摻入10%CP的RAC抗壓強度最高,為32.87 MPa,較RAC-0增加了4.95%,較NAC降低了14.18%,而其余摻量RAC強度都要低于RAC-0。養(yǎng)護56 d后,RAC抗壓強度隨著CP摻量的增加而先增大后減小,其中10%和20%CP摻量的RAC抗壓強度高于RAC-0,分別為35.23以及33.21 MPa。這是因為CP在早期火山灰活性較低主要起填料的作用[15],而CP摻入使得水泥減少,從而使得抗壓強度降低,而到了28 d后CP的火山灰活性開始顯現(xiàn),CP與水化產(chǎn)物發(fā)生二次水化反應(yīng)生成更多的水化硅酸鈣凝膠(CSH),從而提高了抗壓強度。

另外,圖4還顯示堿活化后的CP相較于CP對RAC抗壓強度在7、28和56 d都有一定的促進作用。再生混凝土7、28、56 d的抗壓強度隨著堿活化后的CP的摻量的增加而先增大后減小。養(yǎng)護7 d時,摻入10%堿活化后的CP抗壓強度最高,為25.66 MPa,占RAC-0的100.31%,占NAC的88.12%。養(yǎng)護28 d后10%和20%堿活化CP摻量的RAC抗壓強度均高于RAC-0,分別為33.74 MPa和31.84 MPa,養(yǎng)護56 d后10%~30%堿活化CP摻量RAC抗壓強度要高于RAC-0,分別比RAC-0高16.81%、8.96%和0.31%,比NAC低6.76%、13.02%和19.93%。這可能是因為添加強堿NaOH后的堿活化CP使得RAC中OH-離子濃度增加,CP在這些離子的作用下Si-Si鍵被打開而活化后再聚合發(fā)生水化作用,從而使得生成更多的水化產(chǎn)物CSH,相較于RAC-0增加了抗壓強度[20]。

圖4 NAC與RACs抗壓強度Fig.4 Compressive strength of NAC and RACs

3 結(jié) 論

(1)根據(jù)SAI試驗結(jié)果顯示,CP具有一定的火山灰活性,而使用強堿NaOH堿活化后的CP使SAI值從0.81增加到了0.93,顯示出更強的火山灰活性。

(2)CP對再生混凝土的工作性能有不利影響,CP摻量越大,RAC坍落度越低,而堿活化后的CP對RAC的工作性能與CP一致,相同摻量的堿活化CP對RAC工作性能的影響相較于未堿活化的CP并無太大影響。

(3)CP對RAC早期抗壓強度有不利影響,在7 d時,摻入CP的RAC相較于RAC-0最多下降了43.2%,而到56 d后,抗壓強度開始反超對照組,但存在最佳摻量為質(zhì)量分?jǐn)?shù)10%;堿活化后的CP較未活化的CP對RAC抗壓強度更有利,56 d后摻入質(zhì)量分?jǐn)?shù)20%堿活化后的CP與摻入質(zhì)量分?jǐn)?shù)10%未活化的CP的RAC抗壓強度相近,因此考慮強度與工作性能,質(zhì)量分?jǐn)?shù)20%堿活化CP更適合制備RAC。