燃煤電站省煤器灰進渣庫輸送方案問題分析

張俊琦

(中國電建集團河南省電力勘測設計院有限公司,河南 鄭州 450000)

0 引言

燃煤鍋爐省煤器灰的特性與燃用煤種以及鍋爐運行狀況有關,省煤器灰的粒徑較大,約40%的顆粒粒徑超過100 μm,容重大多超過900 kg/m3,且省煤器灰斗排灰溫度較高(一般為300~400℃)。國內燃煤電站大多采用氣力輸送系統將省煤器灰輸送至灰庫或渣庫。

目前國內燃煤電站省煤器灰輸送方案主要有以下四種:省煤器灰單獨設置輸送管道直接輸送到灰庫、省煤器灰輸灰管道與除塵器區輸灰管道混合后輸送至灰庫、省煤器灰經輸送管道輸送至除塵器的入口煙道和省煤器灰輸送至渣庫。省煤器灰氣力輸送方案在技術上已經成熟,且省煤器灰氣力輸送系統運行良好,省煤器灰輸送中常見的輸送難、輸灰管道堵管等問題也已得到解決,但因省煤器灰輸送的終點儲存庫卸灰方式和儲存介質的不同,運行過程中會給儲存庫周圍環境帶來不同的影響。本文主要對采用省煤器灰輸送至渣庫輸送方案時出現的問題進行分析。

1 省煤器灰輸送至渣庫輸送方案

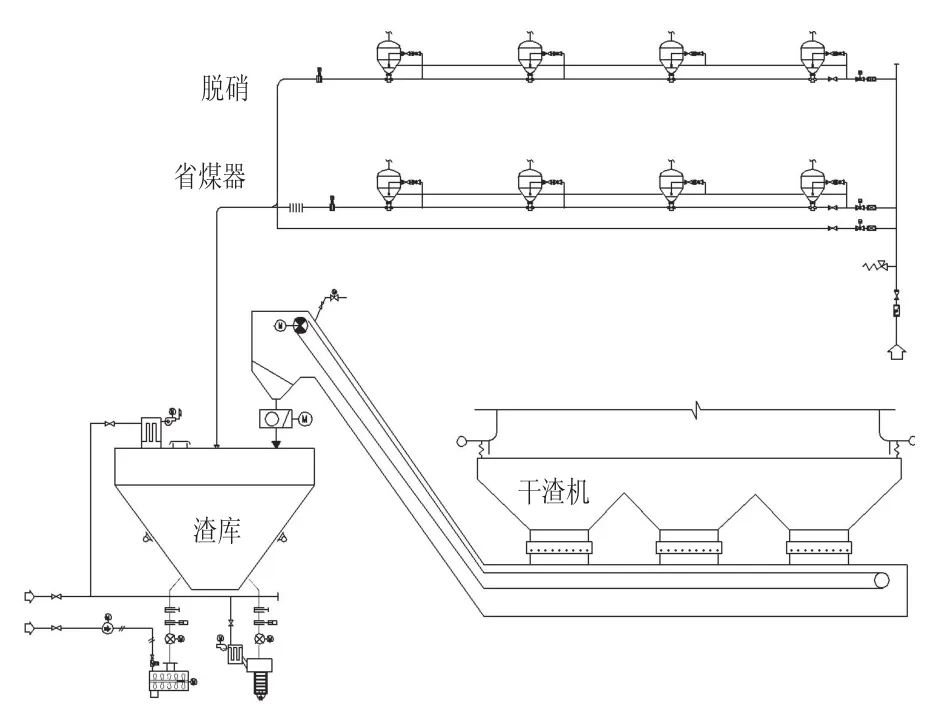

除渣系統采用干除渣方案,爐底渣經過渣井后連續落入干式排渣機,在干式排渣機內被空氣冷卻,被加熱后的空氣帶著爐底渣的熱量進入鍋爐爐膛,冷卻后的爐底渣經碎渣機破碎后,直接進入渣庫貯存。渣庫的底部設有2個出口,其中一個接汽車散裝機,用于卸干渣,干渣可直接裝車供綜合利用。另外一個接雙軸攪拌機,用于卸調濕渣,干渣經雙軸攪拌機加水調濕后裝車供綜合利用或送至事故灰場堆放。省煤器灰斗和脫硝灰斗下各安裝一個氣力發送設備,省煤器灰斗和脫硝灰斗的灰經輸灰管道氣力輸送至渣庫。采用此方案的系統圖如圖1所示。

圖1 省煤器灰輸送至渣庫系統圖

2 省煤器灰輸送至渣庫產生的問題

經調研多個燃煤電廠,采用省煤器灰輸送至渣庫方案時,因卸干渣會造成渣庫周圍環境飛塵較大,且渣庫靠近鍋爐房,對于廠區的環境會有影響,因此大部分電廠從環保角度考慮,一般不采用卸干渣方式,大多使用雙軸攪拌機將干渣加水調濕后裝車外運,但是卸調濕渣時渣庫四周冒白煙,白煙消散后,渣庫、鍋爐房區域設備及地面上有顆粒狀灰塵,造成這部分區域環境臟差。

本文以某660 MW機組為例,渣庫卸調濕渣時冒煙情況比較嚴重,造成鍋爐房區域環境臟亂。為解決問題,電廠首先對渣庫進行了整體封閉,且在排渣口和渣庫出車口加噴淋水,但效果不大。因為渣庫冒出的白煙是氣體,且溫度高,會向上飄逸后向四周散開,待溫度降低后下沉至地面,造成渣庫、鍋爐房區域設備及地面布滿顆粒狀灰塵。后期又在渣庫運行層平臺上加設抽塵風機,風機入口設在渣庫排渣口附近,風機出口接入渣庫頂部。當渣庫排渣時,先啟動風機,停止排渣時,風機仍然運行一段時間。并在渣庫地面設沖洗水,加強運行管理,每次卸渣裝車后,對地面進行沖洗。但是這些措施都是補救措施,效果不好。

3 問題分析

首先從產生問題的根源進行分析,渣庫卸調濕渣時出現的白煙是什么呢?根據現場運行情況觀察,卸干渣時只是在渣庫卸料口附近出現灰塵,沒有白煙。卸濕渣時會在渣庫運行層上部出現白煙,且會隨風飄散,最終白煙飄散區域地面有顆粒狀灰塵。比較兩種卸渣方式,唯一不同的是卸濕渣時添加水對干渣進行調濕,因此分析卸調濕渣時冒的白煙就是水分,當使用雙軸攪拌機卸調濕渣時,排入渣庫內的灰渣混合物溫度高于100℃,當調濕水接觸到高于100℃的灰渣混合物時,引起調濕水蒸發,蒸發后的水分會帶動部分細小灰渣溢出渣庫,就會造成卸調濕渣時冒煙,同時灰渣隨著蒸發的水分升高再下沉后造成更大范圍的環境污染。

為了驗證分析結果,對渣庫內省煤器灰和干渣混合物溫度計算[1]如下:

以上文提到的660 MW機組為例進行計算,省煤器灰斗出口排灰溫度約為400℃,省煤器灰斗距渣庫頂部最大距離約200 m,省煤器灰斗、脫硝灰斗采用定期排灰方式,省煤器灰氣力除灰系統額定出力Gm為10 t/h,灰氣比為12。

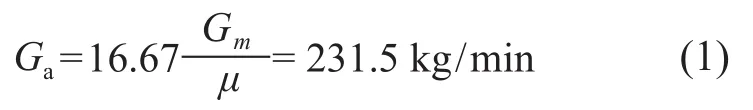

則省煤器灰氣力輸送系統所需壓縮空氣質量流量Ga計算如下:

式中:Gm為省煤器灰氣力除灰系統出力,10 t/h = 166.7 kg/min;μ為省煤器灰氣力輸送系統灰氣比,12。

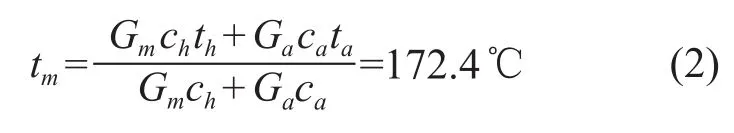

輸灰管道始端灰氣混合物溫度tm計算如下:

式中:Ga為氣力除灰系統所需壓縮空氣質量流量,取231.5 kg/min;th為省煤器灰的溫度,取400℃;ch為灰的比熱容,ch= 0.17+0.06×10-3th=0.194 kcal/(kg·℃ );ta為輸送壓縮空氣的溫度,取壓縮機出口溫度40℃;ca為壓縮空氣的比熱容,一般取0.24 kcal/(kg·℃ )。

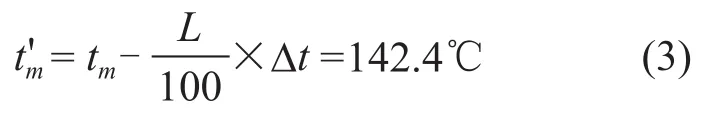

根據經驗,輸灰管道一般每100 m的溫降值為6~20℃,因省煤器灰和壓縮空氣混合物的溫度與周圍環境差值較大,取每100 m溫降值為15℃,則省煤器灰進入渣庫的溫度計算如下:

式中:L為省煤器灰輸送距離,200 m;tm為氣力輸送管道始端灰氣混合物溫度,172.4℃;Δt為每100 m的溫降值,15℃。

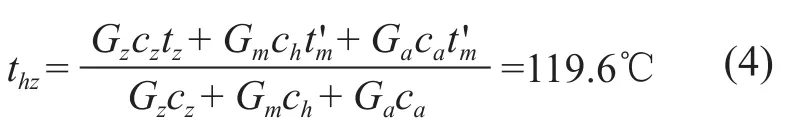

采用干除渣方案時,干式排渣機設計出力GZ為16 t/h,干式排渣機出口排渣溫度一般tz為80~100℃。則省煤器灰進入渣庫后和爐底渣混合后的溫度thz可按式(4)估算:

式中:Gz為干式排渣機設計出力,16 t/h=266.7 kg/min;tz為 干 式 排 渣 機出口排渣溫度,取80℃;cz為渣的比熱容[2],0.19 kcal/(kg·℃);tm'為氣力輸送管道終端灰氣混合物的溫度,142.4℃。

本文同時計算了某350 MW機組作為對比,計算結果見表1所列:

表1 渣庫內灰渣混合物溫度計算

從計算結果來看,省煤器灰進入渣庫后,與爐底渣混合后溫度均大于100℃,遇水則易造成水的蒸發。計算結果也驗證了上文的分析結果,渣庫卸調濕渣時產生的白煙就是水蒸發后形成的。

4 解決方案

對于渣庫卸調濕渣時冒白煙問題,提出了兩種解決方案。

方案一:考慮從產生問題的根源進行解決,出現這種現象主要是因為渣庫內灰渣混合物溫度高于水的沸點溫度,可通過以下兩種方法降低渣庫內灰渣混合物溫度:

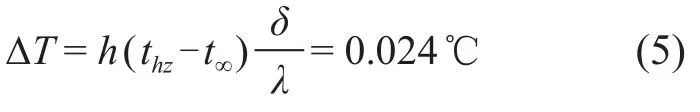

加強現場運行管理,在渣庫的錐體部分設置測溫裝置,及時監測渣庫內灰渣混合物的溫度,如果灰渣溫度高于100℃,應停止卸渣,等自然冷卻至100℃以下再進行卸渣,以防止卸濕渣時調濕水蒸發,造成冒煙現象。需要注意測溫裝置探測的是渣庫外表面溫度,并非是渣庫內灰渣混合物實際溫度,實際運行中應考慮此測量誤差。測量誤差包括兩部分,一是渣庫鋼板導熱產生的溫差,此部分溫差可通過式(5)進行估算:

式中:h為灰渣與空氣的對流換熱系數,600 W/(m2·K);thz為灰渣混合達到熱平衡后溫度,根據上文計算119.6℃;t∞為環境溫度,取20℃;δ為鋼板厚度,10 mm;λ為鋼板導熱系數,42.5 kW/(m·K)。

通過上式計算結果可知,這部分誤差較小,一般可忽略不計。

另一部分誤差是渣庫內省煤器灰和爐底渣的熱平衡誤差,因渣庫內省煤器灰和爐底渣的混合是隨機的,且每個工程因為進料點位置不同、灰渣成分等不同,渣庫內灰渣混合物達到熱平衡的時間不一樣,測溫點位置不同,得到的測量值也可能不一樣。為消除熱平衡的誤差,可在渣庫周圍平均設置多個測溫裝置,取多個測溫裝置測量值的平均值作為監測依據。另外也可以通過設置較大容積的渣庫,讓灰渣混合物在渣庫內儲存較長時間,以達到自然冷卻的效果。

采用新型水冷渣庫,在渣庫內設置換熱裝置,輔以外部冷卻水和渣庫內灰渣混合物進行換熱,既降低了渣庫內灰渣混合物溫度,又可以對灰渣熱量進行回收。但水冷渣庫的開發和研究還在初始階段,后續需要工程實際應用中加以驗證和檢測[3]。

方案二:可通過改變卸料方式來徹底解決卸濕渣時冒煙問題。在渣庫附近設置干渣磨細系統,渣庫內的灰渣混合物進入磨機磨細后再氣力輸送至儲存灰庫,一方面解決了渣庫卸濕渣時冒煙,對鍋爐房區域環境污染的問題,另一方面也提高了干渣和省煤器灰的綜合利用價值。但是干渣磨細設備占地面積大,后期改造受場地限制,且投資較高。建議新建電廠時可采用此方案,雖然增加了投資,但隨著粉煤灰綜合利用市場的增大,后期運行中售賣粉煤灰可獲得更大利潤,可彌補前期投資。

5 結語

省煤器灰送至渣庫輸送方案,雖然對于氣力輸送系統來說,有輸送距離短、配置簡單、耗氣量小等優點,但是會造成渣庫內灰渣混合物溫度過高引起的卸調濕渣時冒白煙問題。對于燃用煤質較好的機組,燃燒充分,干式排渣機排出干渣溫度較低,渣庫內灰渣混合物溫度也會較低,可以通過良好的運行管理,解決渣庫卸濕渣時冒白煙造成的環境問題。但是對于燃用較差煤質的機組,煤質燃燒不充分,干式排渣機排出的干渣有紅焦,溫度較高,在渣庫內和省煤器灰混合后溫度相對較高,單靠在渣庫內自然冷卻無法解決該問題,此種情況應慎重采用省煤器灰輸送至渣庫的輸送方案,如采用該方案,建議設置干渣磨細系統。