淺埋順槽難垮頂板水力壓裂技術研究

朱建建,宋 敏,張曉鴻

(1.山東水利職業學院 建筑工程系,日照 276826;2.北京市南水北調團城湖管理處,北京 100093)

水力壓裂作為常規低滲透油氣增透技術,已經在非常規油氣開采、煤層氣開發、地應力測量、地熱資源開發、核廢料處理、煤礦井下巖層控制等領域推廣應用,顯示出廣泛的應用價值。波蘭在20世紀90年代初對水力壓裂技術在煤礦井下堅硬頂板條件下的應用進行了研究[1],并得到了良好的推廣應用。我國的科研機構和學者對水力壓裂技術在煤礦井下的應用也展開了研究[2-3],該技術目前主要應用在高應力圍巖的卸壓[4]、工作面和順槽難以垮落頂板的控制[5]、低滲透高瓦斯(煤與瓦斯突出)煤層的增透[6]等領域,在工程應用中取得了良好的效果。

1 工作面概況

1.1 地質概況

表煤層及其頂板巖石物理力學參數

工作面正常和最大涌水量分別為499.6和749.4 m3/h,最大絕對瓦斯涌出量為0.87 m3/min,煤塵具有爆炸危險性,煤層自燃傾向性為容易自燃,地溫正常。

1.2 生產情況

143工作面賦存深度為80~210 m,平均130 m,傾斜長度159.5 m,走向長度1138 m,綜采一次采全高,全部垮落法管理頂板。工作面順槽斷面為倒梯形,凈寬4.2 m,凈高3.1 m,凈斷面12.54 m2,錨網支護方式。

2 水力壓裂數值模擬分析

2.1 模型的建立

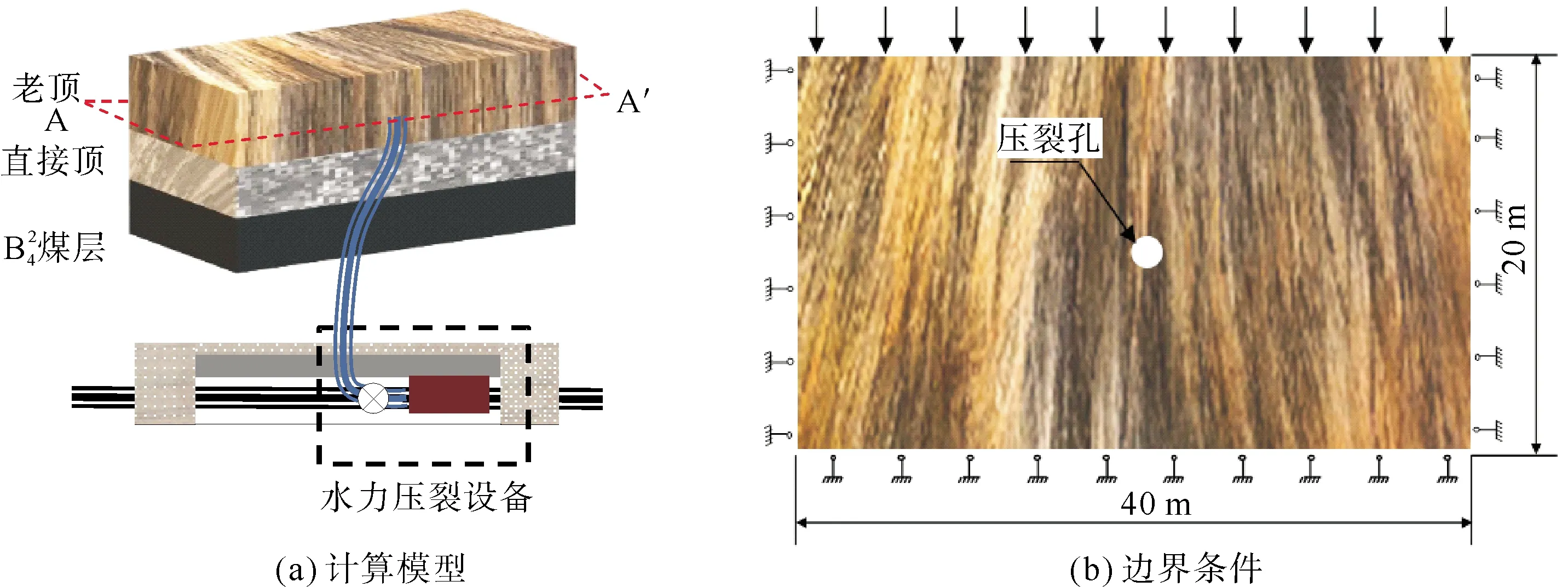

根據該煤礦143工作面和運輸順槽現場實際情況,采用RFPA2D-Flow模擬軟件建立了143工作面端頭支架后部運輸順槽頂板鉆孔水力壓裂數值模型,如圖1所示。該模型走向長度設為40 m,高度設為20 m。老頂位于數值計算模型的上部,處于整個模型的壓裂區域,模擬壓裂孔位于老頂中心,直徑設為56 mm。

圖1 水力壓裂RFPA2D-Flow數值計算模型

RFPA2D-Flow數值模擬老頂的相關力學參數見表1,實驗室測試老頂巖石試塊的滲透系數為0.03 m/s,含水率為0.2%,孔隙水壓力系數為0.15。結合煤巖體支承壓力分布特征[7-9],煤巖體材料強度按照威布爾函數分布賦值,損傷本構關系采用摩爾-庫倫準則。

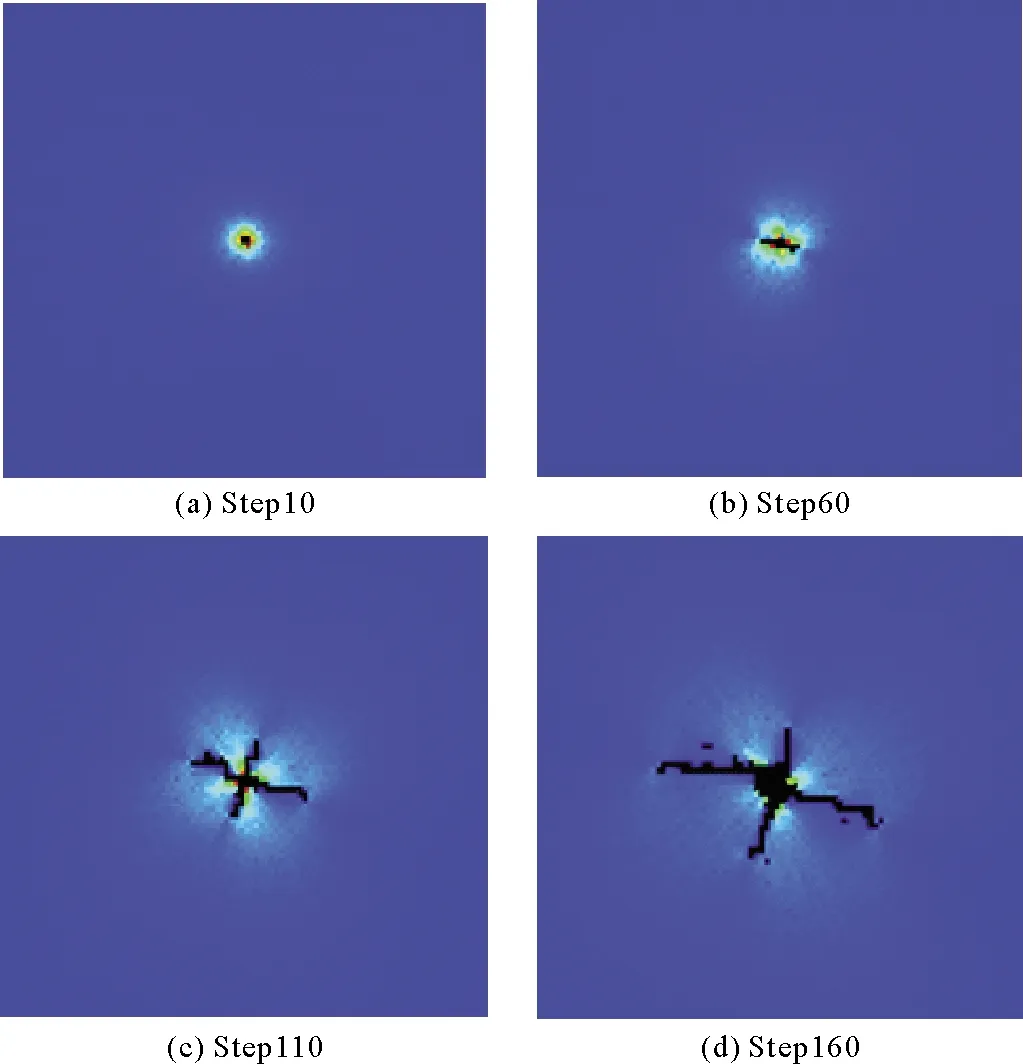

圖2 不同階段的水力壓裂應力云圖

設計壓裂孔為圓形,第1步設為壓裂孔開挖完成。壓裂孔水壓加載方式為:初始水壓為20 MPa,單步增量值為0.2 MPa,采用逐步加載,直至模擬老頂巖層完全破裂為止。

2.2 數值模擬結果及分析

2.2.1 壓裂孔周圍巖層應力分布規律

圖2分別為加載至Step10,Step60,Step110和Step160 4個階段的老頂巖層水力壓裂應力云圖。在RFPA2D-Flow模擬結果的應力云圖中,圖中顏色越明亮的地方表示該部位所受的應力越大;顏色越藍的地方表示該部位所受應力越小。

2.2.2 最大主應力同壓裂孔距離的關系

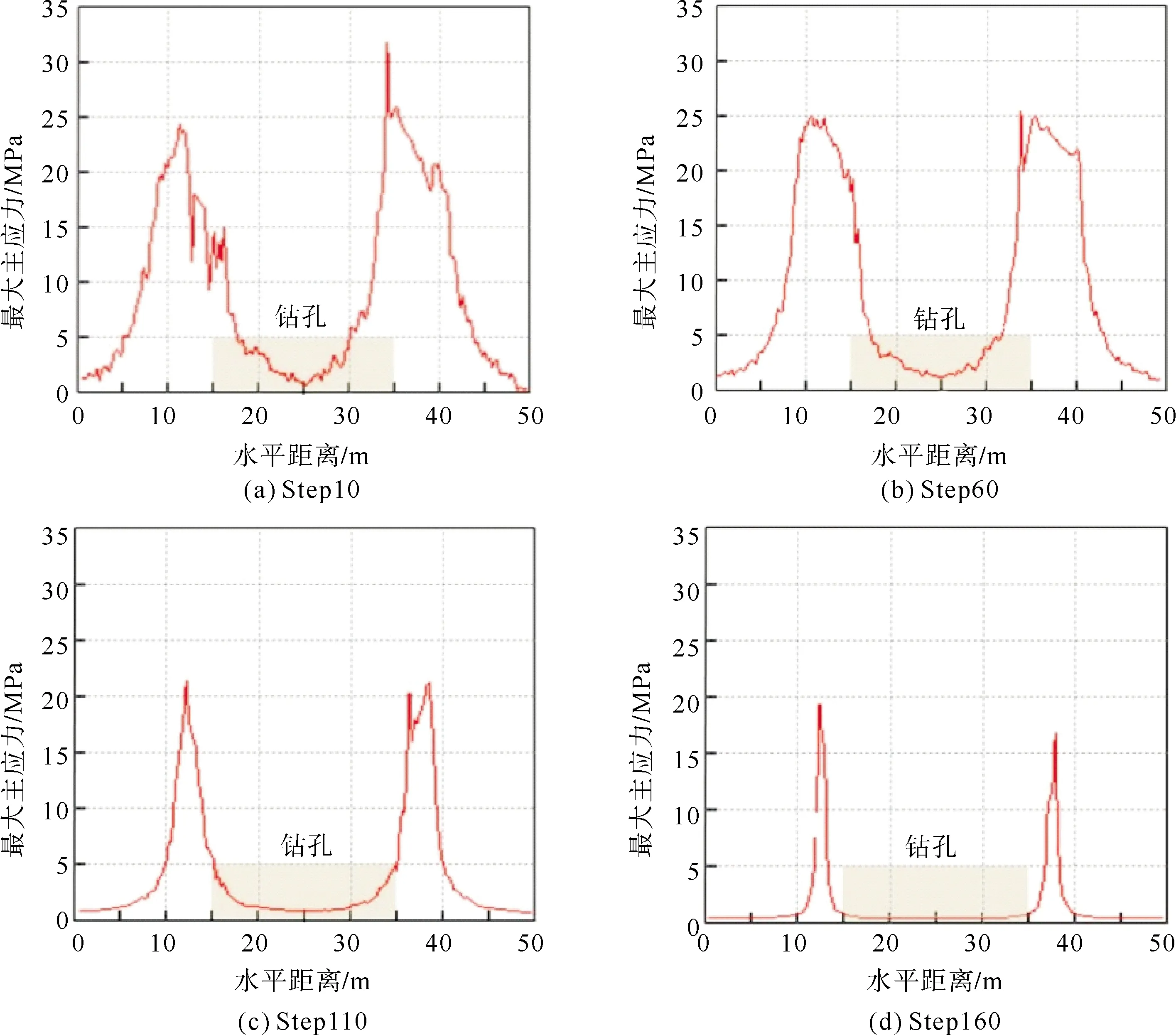

圖3為壓裂孔水力壓裂時最大主應力分布曲線,壓裂孔中心位置處于橫軸25 m處。

綜合數值模擬出的不同階段壓裂孔水力壓裂應力云圖(圖2)和最大主應力分布曲線(圖3),可以得出:

1) 0—Step10階段,即水力壓裂剛開始時,壓裂孔周圍巖體的應力分布比較均勻,僅在壓裂孔附近的巖體中產生了塑性變形區和彈性變形區。

2) Step10—Step60階段,隨著壓裂孔內注水壓力的升高,高壓水開始壓入壓裂孔壁周圍的弱面中,壓裂孔中心半徑10 m范圍內存在一個較高的應力,最高達24 MPa。并在孔的左右兩側形成一條傾斜的明亮帶,說明壓裂孔周圍巖體產生了部分破壞。

3) Step60—Step110階段,壓裂孔壁的弱面繼續起裂并不斷延伸,形成了一個“十”字交叉形裂隙。壓裂孔中心半徑13 m范圍內存在一個較高的應力,約為22.5 MPa,較Step10—Step60階段最高應力24 MPa小。此階段壓裂孔周圍的巖體應力集中區持續向老頂巖層深部移動,同時,卸壓區范圍也逐步擴大。

4) Step110—Step160階段,壓裂孔左右兩側偏約10°方向各形成了一條長約為13 m的裂隙,與之垂直的方向則形成了兩條長度各約為7 m的裂隙,并在已經形成的裂隙外圍有零星分布的破裂點,但沒有與“十”字交叉形裂隙溝通。壓裂孔中心半徑13 m范圍內存在一個較高的應力,約為18 MPa,又較Step60—Step110階段最高應力22.5 MPa小。

圖3 壓裂孔最大主應力分布曲線

根據上述模擬結果可知,143運輸順槽老頂水力壓裂在不同階段主應力變化主要表現為:不同壓裂階段應力集中區域的應力峰值均不相同,壓裂開始階段(Step10—Step60)應力峰值最大,隨后壓裂孔兩側的應力峰值逐漸減小,待壓裂完成時(Step160),壓裂孔周圍應力集中區域的應力峰值最小。

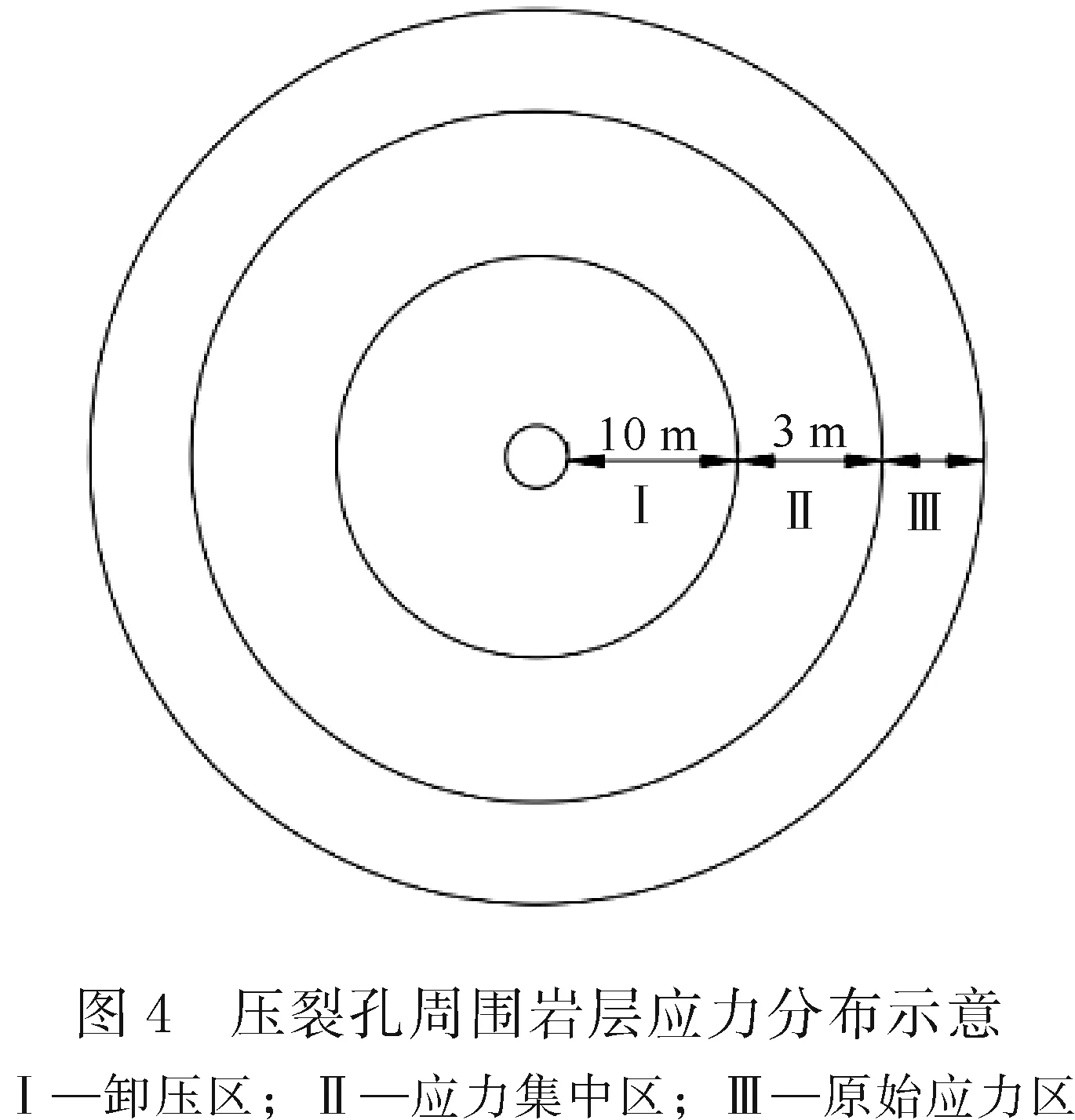

通過對143運輸順槽老頂巖層實施水力壓裂后,破壞了老頂巖層原有的應力平衡狀態,降低了壓裂孔附近區域巖層的應力,從而產生了卸壓區,但在卸壓區外圍巖層中又產生了新的應力集中區。因此,依照數值模擬結果,143運輸順槽老頂巖層壓裂后應力區域劃分如下:以壓裂孔為中心,半徑10 m范圍內為卸壓區,10~13 m的范圍為應力集中區,13 m以外為原巖應力區。應力分布示意如圖4所示。

3 水力壓裂卸壓設計

3.1 水力壓裂鉆孔布置及參數

根據143運輸順槽老頂巖層水力壓裂數值模擬結果,水力壓裂的影響半徑范圍為7~10 m,綜合最大拉應力準則、頂板巖層結構、厚度、巖性、143運輸順槽斷面等分析,設計參數如下:

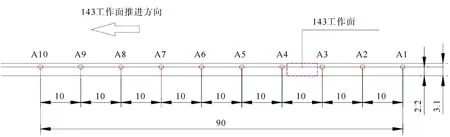

1) 從下區段145回風順槽向143運輸順槽頂板上方施工10個跨煤柱壓裂試驗鉆孔,即A1—A10號孔。

2) 鉆孔A1—A3位于143工作面端頭支架后部運輸順槽,鉆孔A4—A10位于143工作面端頭支架前部運輸順槽,如圖5所示。

圖5 水力壓裂鉆孔走向布置(單位:m)

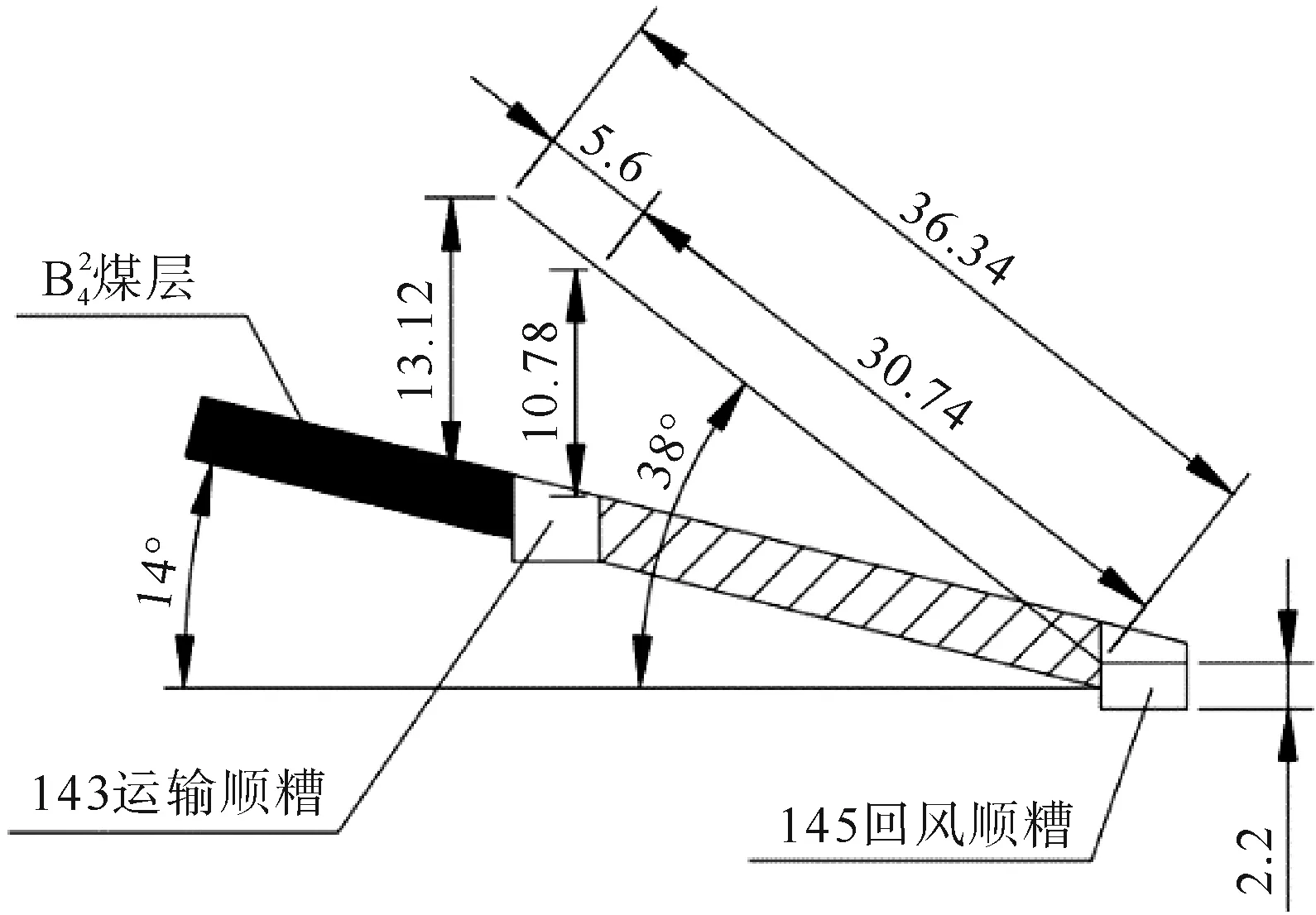

圖6 壓裂A參數(單位:m)

3) 鉆孔開口位置均距離145回風順槽底板2.2 m處。

4) 鉆孔參數為鉆孔長度36.34 m,傾角為38°,如圖6所示。

3.2 鉆孔施工及壓裂參數

1) 鉆孔設備。鉆孔施工采用ZDY1200S鉆機及配套鉆機平臺,采用56 mm直徑鉆頭、42 mm直徑鉆桿施鉆。

2) 壓裂次數。設計采用后退式單孔兩次壓裂,從鉆孔底部(第1段壓裂位置)逐步向孔口壓裂,壓裂間隔5.6 m,壓裂到距孔口30.74 m(第2段壓裂位置)處停止壓裂。

3) 壓裂時間。設計壓裂時間為30 min,同時根據現場水壓變化和頂板巖層出水情況適時調整。

4) 鉆孔施工和壓裂作業方式。為減少壓裂占用145回風順槽的時間,鉆孔施工和水力壓裂采用平行作業的方式,間距不小于20 m。

4 水力壓裂效果分析

4.1 鉆孔記錄分析

從施工的10個鉆孔壓裂統計數據可以得出,同一個鉆孔第1段壓裂時的壓力均大于第2段的壓力,第1段壓力值基本集中在20~35 MPa,第2段壓力值基本集中在18~28 MPa,鉆孔的壓裂壓力均低于3ZSB80/62-90型注水泵的最大工作壓力62 MPa。

4.2 壓裂壓力與時間關系

1) 從開始壓裂到壓力峰值,一般需要5~8 min,此后由于巖體的原生裂隙進一步張開或開始形成新的裂縫,壓力小幅度降低。隨著裂隙持續增加,壓力繼續降低,然后維持在一定的壓力水平。

圖7 143運輸順槽頂板垮落情況

2) 當壓裂區域頂板出現淋水,此時壓裂工作結束。經統計,第1段的壓裂時間為22~30 min,第2段的壓裂時間為16~23 min。

4.3 現場效果分析

從下區段145回風順槽向143運輸順槽頂板上方施工10個跨煤柱壓裂試驗鉆孔,合計施工鉆孔長度為363.4 m,工期為5 d。143工作面開始正常推進后,壓裂工作一直跟隨工作面后部及時進行,端頭支架后部運輸順槽頂板能夠分段逐步垮落,且垮落充分,如圖7所示。

5 結論

1) 利用RFPA2D-Flow進行數值模擬分析,當給壓裂孔注水壓力達到24 MPa時,所壓巖體開始起裂,隨后壓裂裂隙向巖體深部呈“十”字形擴展。當壓裂結束時,裂隙延伸擴展的長度可達到7~13 m。以壓裂孔為中心,半徑10 m的范圍內為卸壓區,半徑10~13 m的范圍為應力集中區,半徑大于13 m的范圍為原始應力區。數值模擬為143運輸順槽老頂巖層水力壓裂鉆孔布置及參數提供了有效參考。

2) 10個試驗壓裂孔水力壓裂時第1段孔壓力值基本集中在20~35 MPa,壓裂時間為22~30 min,第2段孔壓力值基本集中在18~28 MPa,壓裂時間為16~23 min,表明壓裂鉆孔的布置及參數選擇合理,在壓裂影響范圍內,能夠有效地降低巖層應力狀況,達到壓裂破壞143運輸順槽頂板巖體的目的。

3) 143工作面端頭支架后部運輸順槽頂板在實施水力壓裂后能夠充分垮落,較好地解決了143運輸順槽懸頂、瓦斯經常超限的問題,確保了礦井安全生產。

4) 基于本礦井的實踐經驗,水力壓裂控制頂板技術具有安全性高、施工速度快和控頂效果好等優點,能夠有效解決工作面和順槽堅硬頂板控制的問題,可實現礦井安全高效開采。