脫硫再生塔再沸器返塔管線腐蝕機理分析及改進措施

李世偉 楊蘭蘭

(1.中國石化上海石油化工股份有限公司芳烴部,上海 200540;2.杭州一達環保科技咨詢服務有限公司,浙江 杭州 322200)

某石化廠加氫裂化胺處理裝置液化氣脫硫采用常規的醇胺法脫硫,其脫硫劑為N-甲基二乙醇胺(MDEA),MDEA再生復原性較好,不易與硫醇、噻吩反應生成噁唑從而使溶劑失效[1-2]。由于胺處理裝置多為碳鋼材質,所以在裝置運行過程中H2S帶來的腐蝕問題嚴重,不僅會導致設備、管道的減薄、穿孔,甚至會造成物料的泄露、裝置的非計劃停車,嚴重影響裝置生產的正常運行;腐蝕產物會引起脫硫劑發泡和降解[3],使脫硫劑損耗增加,導致裝置能耗增加。胺處理裝置腐蝕比較嚴重的部位主要有再生塔、重沸器、貧富液換熱器及高溫富液管線,其中再生塔是脫硫裝置中腐蝕最嚴重的設備。近幾年該裝置脫硫再生塔DA-952(Z)塔底再沸器出口至再生塔的直徑600 mm彎頭出現了嚴重的腐蝕泄漏現象,造成裝置非正常停工。在此主要采用計算機輔助系統,對腐蝕彎頭從腐蝕孔洞、減薄規律等維度分析腐蝕原因,提出解決措施,確保裝置長周期的穩定運行。

1 脫硫再生塔基本情況

1.1 脫硫再生塔系統工藝流程

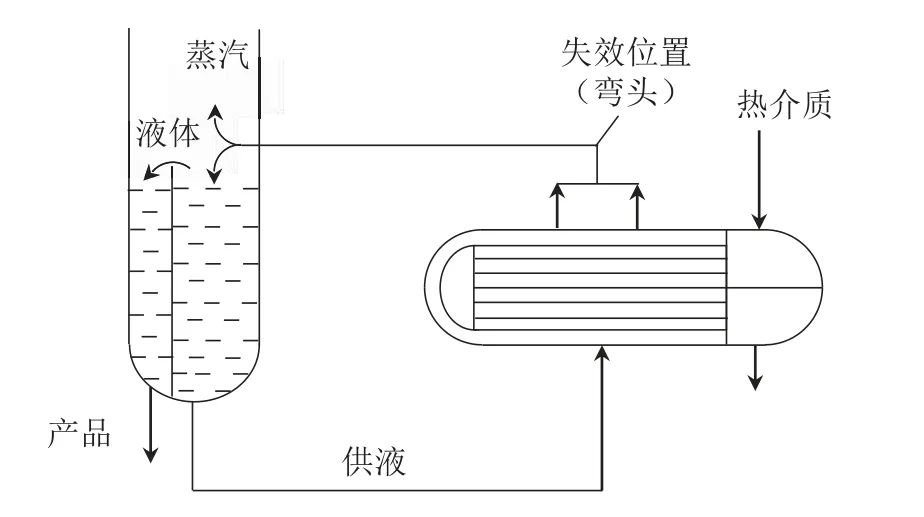

脫硫再生塔DA-952(Z)主要處理來自FA-953的含有高濃度硫化氫的富MDEA物料。該物料進入脫硫再生塔DA-952(Z),塔底通過蒸汽再沸器EA-953(Z)加熱物料,脫除其富液中的硫化氫,塔頂氣相經EA-952(Z)冷卻后,進入FA-957(Z)回流罐,罐中氣相硫化氫送至界外硫磺生產裝置進行回收,冷凝下來的液體經GA-954(Z)泵進行全回流,塔底經過再生后的貧溶液經EA-951(Z)熱交換后循壞使用。

1.2 脫硫再生塔系統腐蝕情況

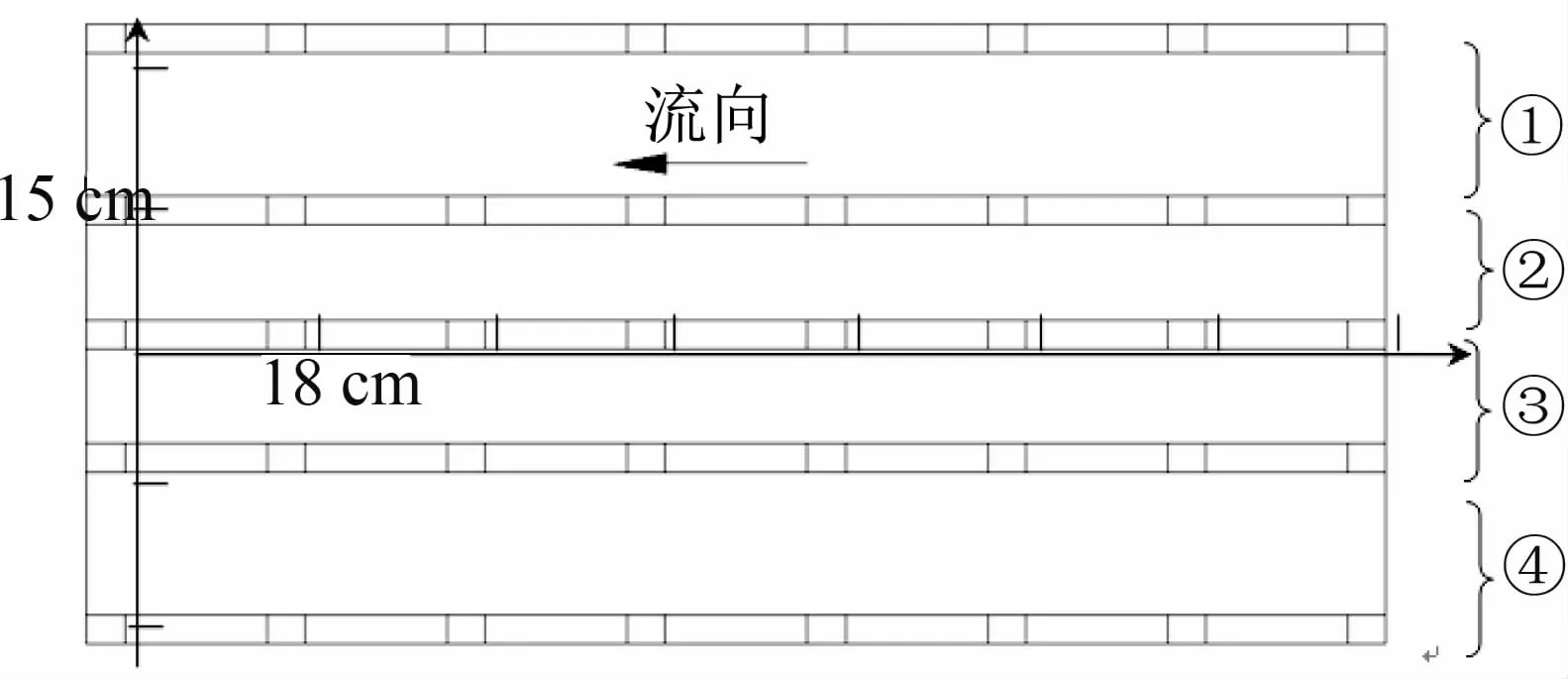

脫硫再生塔DA-952(Z)于1998年投入使用。2016年前后脫硫再生塔DA-952(Z)塔底再沸器EA-953(Z)出口至再生塔的直徑600 mm彎頭出現了嚴重的腐蝕泄漏現象,造成裝置非正常停工,給生產裝置的正常運行帶來了困擾。脫硫再生塔DA-952(Z)塔底再沸器EA-953(Z)是臥式熱虹吸式結構[3],貧液介質走殼程,蒸汽介質走管程,如圖1所示。當貧液在再沸器中汽化后,在其入口和出口就會形成一定的壓力差,使得物料可以在不借助泵的情況下就能夠完成整個循環過程,即依靠再沸器中的汽液兩相混合物和塔釜中的液體之間的密度差提供推動力,進而形成熱虹吸式運動。該600 mm彎頭2016年泄漏后進行了更換,并做了加強鋼板貼表處理,運行過程中定期對導淋進行排放檢查泄漏情況,約1年后進行了整體更換,經檢查發現腐蝕非常嚴重。

圖1 臥式熱虹吸式再沸器EA-953(Z)

2 脫硫再生塔再沸器返塔管線腐蝕機理分析

針對再沸器EA-953(Z)返塔管線彎頭的腐蝕情況,對腐蝕彎頭的材質與機械性能進行分析,研究腐蝕孔洞分布、孔徑分布和厚度分布等規律,利用流體動力學(CFD)模擬數據,從物理和化學兩個角度入手,結合實際生產工藝,分析彎頭的腐蝕失效機理。

2.1 材質與機械性能分析

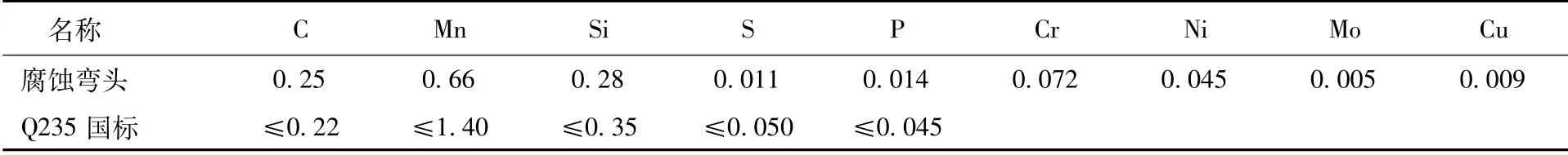

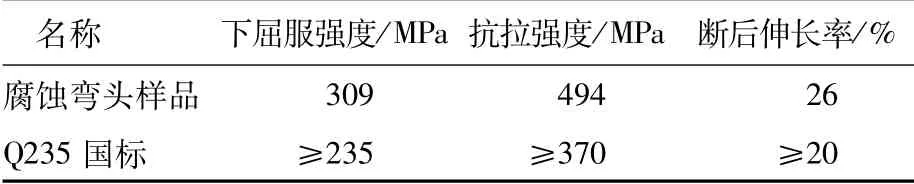

腐蝕彎頭的泄漏是由穿孔引起的,排除彎管自身可能存在的質量問題,對彎頭進行材質組分分析,分析結果如表1所示。從表1可知:彎頭中C元素質量分數偏高,其余元素質量分數均符合要求。另外,在彎頭失效位置附近取樣,進行機械性能測試,結果如表2所示,所取樣品的下屈服強度、抗拉強度和斷后伸長率的測試結果均正常,彎頭的機械性能正常。

表1 腐蝕彎頭材質組分質量分數組成 %

表2 失效彎頭機械性能測試結果

2.2 腐蝕孔洞分析

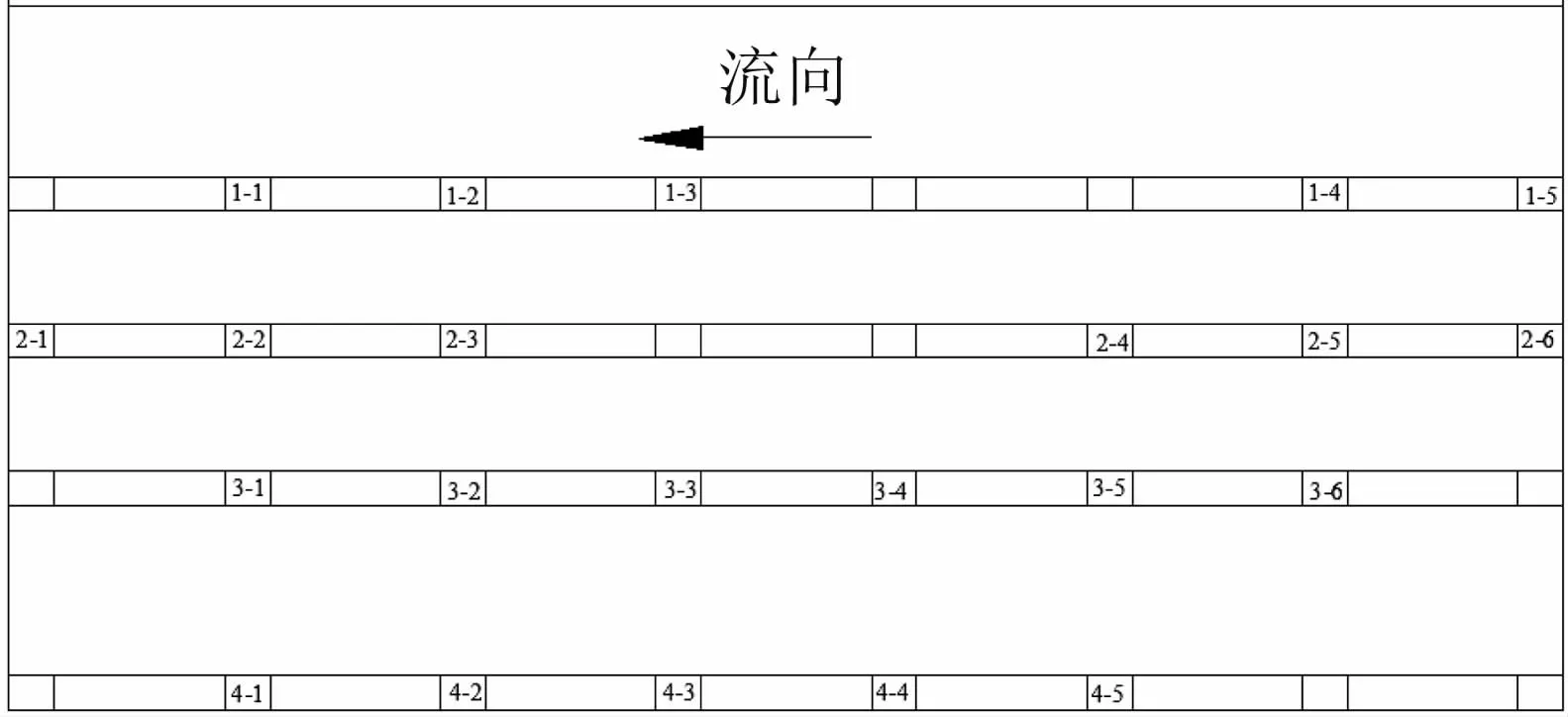

彎頭內壁腐蝕形貌為典型的蜂窩狀,腐蝕孔洞呈規整的圓形,且孔徑不一。為了深入研究彎頭的腐蝕失效機理,掌握腐蝕孔洞的分布規律,對孔徑進行了測量和分析。以彎頭采樣孔為中心,自上至下間距分別取為15 cm、10 cm、10 cm、15 cm,將彎頭內壁分為4部分,具體如圖2所示。

圖2 區域劃分示意

經過對實物的測量和分析可知:完整規則的腐蝕孔洞共有103個,其中最大孔徑為21.1 mm,最小孔徑為7.76 mm。分析發現,絕大部分腐蝕孔洞的直徑分布在16~19 mm,但也有少量孔洞的直徑超過20 mm。縱向比較發現:彎頭中部區域(區域②和區域③)平均孔徑較大,超過19 mm的腐蝕孔洞數量最多;彎頭邊緣區域(區域①和區域④)孔徑相對較小。孔徑最大的腐蝕孔洞21.1 mm,這表明當孔徑達到或超過21.1 mm時,該孔洞周圍區域就可能逐漸發展成為完全破壞區。

2.3 減薄規律分析

除了腐蝕孔洞的分布規律外,內壁的減薄規律分布也是反映彎頭腐蝕失效機理的重要規律。為獲得腐蝕彎頭的腐蝕減薄規律,對彎頭內壁進行分區域取樣。以采樣孔為中心,將取樣區域劃分為4排,由上至下依次編號為1~4;每排隔15 cm取一個樣品,從左至右依次編號為1~8。具體取樣情況如圖3所示。

圖3 取樣方案示意

取樣時首先使用氣割機將整個彎頭內壁取下,為保證樣品理化性質不發生改變,后續取樣過程使用電鋸、等離子切割和手鋸完成,樣品大小控制在3 cm×3 cm左右。隨后,使用游標卡尺測量樣品的厚度。為了確保數據的精確性與有效性,采用多次測量求平均值的方法,每個樣品從不同角度測量4次,求平均值。經過分析,第1排和第2排樣品的減薄規律具有一致性。在彎頭進口附近,樣品厚度等于管壁初始厚度,即該區域并無明顯腐蝕行為;沿流體流動方向腐蝕逐漸加劇,在完全破壞區腐蝕量達到最大;隨后壁厚又有逐漸減小的趨勢,達到極小值以后,腐蝕量又有所增加。第3排和第4排樣品因未穿過完全破壞區,所以厚度連續分布,即沿流動方向厚度逐漸減小,腐蝕量逐漸增加,且從入口至出口增加速率呈遞減趨勢。第3排和第4排樣品的最小厚度都分布在彎頭出口附近,且均在4.5 mm左右。

2.4 腐蝕分布規律分析

將測量孔徑時的區域劃分示意圖與測量壁厚時的取樣方案示意圖進行整合,如圖4所示。對比發現圖4中的第一排在位置上均位于腐蝕孔洞分析部分中的區域②的邊緣,第二、三排在位置上均位于區域③。

圖4 孔徑測量與壁厚測量方案示意

根據下彎頭無明顯的腐蝕現象可以得出沖刷作用在彎頭的失效過程中占主導地位,純電化學腐蝕的作用并不明顯,上彎頭腐蝕孔洞主要由沖刷對電化學腐蝕的促進而產生。綜合考慮腐蝕孔洞和壁厚分布的分布情況,可以認為在彎頭中部區域(區域②和區域③)的孔徑大小和腐蝕厚度都要明顯大于周圍區域,這說明該部分區域的沖刷磨損速率與電化學腐蝕速率比周圍區域大。腐蝕孔洞的大小與密集程度反映了該位置總電化學腐蝕速率的大小,在區域②和區域③的總電化學腐蝕速率,即純電化學腐蝕和沖刷促進電化學腐蝕的總速率要明顯大于周圍區域。

2.5 CFD仿真模擬分析

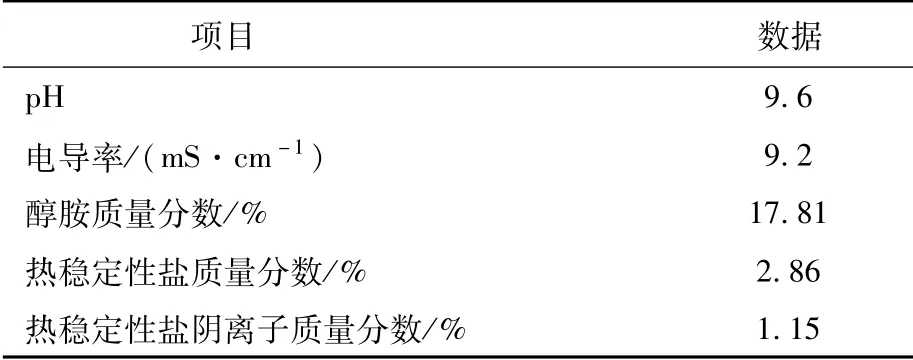

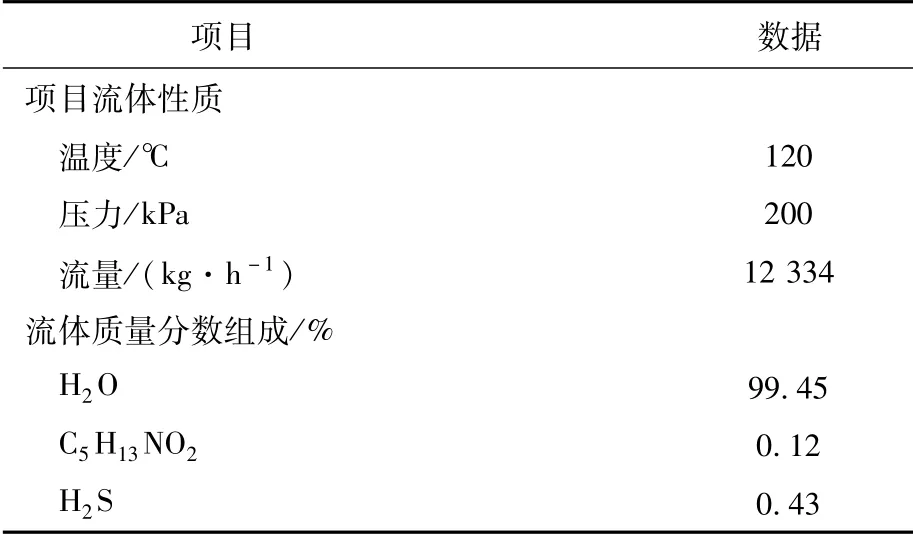

根據現場實際運行情況,收集脫硫再生塔塔底再沸器返塔管線上彎頭的運行工藝參數,表3為塔底胺液分析數據。通過Aspen Plus軟件對彎管內部多相流動的工藝參數進行模擬,確保數據的準確性,利用Workbench中的Mesh對彎管模型進行網格劃分,確定邊際條件,數據見表4。實施CFD數據模擬,從定性和定量兩個方面展開分析。

表3 塔底胺液分析數據

表4 彎管進口流體的性質和組成

2.5.1 定性分析

從CFD仿真模擬情況來看,流體對管道的壓力和氣液相速度在彎頭處最大,并且在該位置變化最嚴重,因此彎頭相對于直管更容易受損。在彎頭外側,壓力很大,但相應的速度很小;而彎頭內部壓力很小,但流體速度最大。這是因為當流體流入彎頭時,流動方向會發生變化,沿橫斷方向會產生較大的離心力,在離心力的作用下彎頭外壁產生壓應力,形成對彎管內壁的牽引力,使外壁的流體動能在很大程度上轉換為墻壁上的壓力,導致流體在外壁上產生很大的壓力,因此速度降低。

從氣體壁剪切力分布情況來看,彎曲處的壁面剪切變化最大,內側的壁面剪切力大于外面。根據壁面剪切應力理論來指示流動腐蝕,彎管內壁的腐蝕速率應高于外壁的腐蝕速率。彎頭內壁應首先泄漏,但這一結論與實際情況相反。

從液滴相體積分數的分布情況來看,液滴相的體積分數在外彎處最大,這是因為當流體流過彎頭時,流體的流動方向發生改變。由于離心力的作用,大量液滴將與彎頭的外壁碰撞。這里積聚了大量液滴,內壁處液滴相的體積分數變得非常小。由于液滴積聚在外壁上,液滴和外壁更容易傳質,因此彎管的外壁更容易腐蝕。

2.5.2 定量分析

從彎管的沖刷速率的分布來看,直管內沒有沖刷腐蝕,腐蝕位置主要集中在彎曲處。與彎頭內壁的沖刷腐蝕量相比,外壁面容易發生沖刷腐蝕,但外壁面沖刷腐蝕的最大量為1.8 mm/a,這不足以引起彎頭部穿孔和4個月內的失效。因此,沖刷腐蝕不是彎管失效的主要原因。

從流動加速彎管的腐蝕速率分布分析,彎頭處是高風險腐蝕區域的發生部位,并且直管中腐蝕很輕微,外壁加速腐蝕的流量大于內壁,因此外部彎管壁更容易被腐蝕破壞。外壁面最大腐蝕量為40 mm/a,對于壁厚為10 mm的彎管,約3個月左右腐蝕穿孔。模擬結果與實際情況一致,因此,流動加速腐蝕是彎頭失效的主要原因。

3 改進措施

通過對彎管腐蝕的定性和定量分析可知,彎管腐蝕的主要因素是流動加速腐蝕,而流動加速腐蝕與彎管內流體的流動狀態有很大的關聯。為了緩解腐蝕帶來的影響,在彎管外側加一層多孔板,當流體充滿板上的小孔后起到了類似“柔性氣墊”的作用,吸收了部分流體對管壁的沖擊能量,從而起到對彎管管壁的保護作用,達到緩解腐蝕的目的。

3.1 增加多孔板對彎管的影響

在彎頭外側管壁內側加一塊厚度為10 mm的多孔板,孔徑為5 cm,孔間距為6 cm,孔數目為126。增加多孔板后,流通面積變小,使得流體速度有了小幅提升,最大速度由18.618 m/s提升至19.370 m/s,而彎管外側管壁受到的壓力也由51.98 Pa上升到55.20 Pa。結合壁面剪應力分析,在添加了多孔板后,壁面剪切應力集中在多孔板孔對應的位置,且壁面剪切應力相比較與未加多孔板有了大幅度減小。利用可變形組件(DPM)模型對腐蝕速率進行計算,加了多孔板后腐蝕區域變得更小,分布更為均勻,均集中在孔對應的管壁位置,但是由于流通面積的減小導致流速增加,使得整體的腐蝕速率與原始狀態下的腐蝕速率相近,但局部腐蝕速率增加了4倍左右。

3.2 不同孔徑下多孔板對彎管的影響

將孔徑由5 cm縮小至3 cm、1 cm、0 cm,來探究多孔板孔徑對腐蝕情況的影響。當改變多孔板的孔徑后,速度和壓力的大小以及分布情況幾乎不受影響,說明改變孔徑對流體在彎管內的流動情況并無影響。通過分析加多孔板后剪切應力分布可以了解到,當多孔板上不打孔時,彎管外側管壁受到里面板的保護,流體對彎管外壁面的剪切應力以及腐蝕速率均為0;當孔徑為1 cm時,最大剪切應力為5×10-2Pa,腐蝕速率的分布也較為平均,最大腐蝕速率下降至1.271×10-3mm/a;當孔徑為3cm時,最大剪切應力為2.886×10-2Pa,最大腐蝕速率為9.696×10-4mm/a;當孔徑為5cm時,壁面受到的剪切應力和腐蝕速率均增大,最大剪切應力為7×10-2Pa,最大腐蝕速率為1.255 mm/a,腐蝕速率迅速增大并超過不加多孔板原始狀態下的腐蝕速率。

綜上所述,增加多孔板后對彎頭整體的腐蝕情況有所緩解,并通過對多孔板孔徑以及多孔的腐蝕情況進行分析得出:當多孔板孔徑為3 cm時,對彎管本身腐蝕情況有較好的緩解,同時多孔板自身受到的腐蝕情況也較為均勻,多孔板的壽命也相對較長。

4 結論

由于操作工況的復雜性、工藝介質的腐蝕性及設備的材質問題等原因,造成設備和管線嚴重的沖刷腐蝕,直接影響了生產的正常與安穩運行。通過對脫硫再生塔塔底再沸器返塔管線彎頭腐蝕機理分析,提出有效的改進措施,達到緩解腐蝕的目標。

(1)脫硫再生塔塔底再沸器返塔管線彎頭腐蝕失效主要原因是流動加速腐蝕,電化學腐蝕在腐蝕孔洞的形成過程中占主導作用。

(2)增加多孔板后對彎頭整體的腐蝕情況有所緩解,多孔板孔徑為3 cm時,可有效緩解彎管本身腐蝕,多孔板的壽命也相對較長。