飛灰高溫熱處理濃縮灰重金屬洗脫實驗研究*

郭 濤,殷 燕,王 建,張媛媛,程熠晴

(天津壹鳴環境科技股份有限公司,天津 300392)

1 引言

生活垃圾焚燒飛灰(以下簡稱“飛灰”)是垃圾焚燒廠煙氣凈化系統收集而得的焚燒殘余物,約占垃圾焚燒總量的3%~5%[1]。據統計,“十三五”期間,全國共建成生活垃圾焚燒廠254 座,累計在運行的生活垃圾焚燒廠超過500 座,焚燒設施處理能力5.8×105t/d[2]。飛灰中含有大量重金屬及痕量二英類持久性有機污染物等有害物質,我國危險廢物名錄已明確規定飛灰為危險廢物(HW18),一般采用填埋處置或資源化利用[3]。

垃圾焚燒過程中大量重金屬殘留在飛灰中,且濃度可增加至原來的10 倍以上[4]。飛灰主要包括Si、Ca、Al、Fe、Mg、Na、K、Cl、S 和P 等主要物質,同時還含有Zn、Pb、Cu、Cd、Cr 和Ni等重金屬元素[5]。一般情況下,飛灰中Zn、Pb、Cu 的質量分數分別為0.80%、0.12%、0.14%[6]。從飛灰中回收重金屬,真正發揮其作為“城市礦產”的作用,引起了學者們的廣泛關注。

目前,飛灰回收重金屬通常采用水洗[7-10]、酸洗、堿洗及水洗預處理結合酸堿兩步浸取[6,8,11-12]等方法。其中,酸浸以鹽酸[13-21]、硝酸[15,21-24]、醋酸[15,21,25]或有機酸[22,26]為浸取劑,而堿浸取劑包括氫氧化鈉[27-30]、氨水[6,30]或碳酸鈉[6,30]等,不同浸取劑對重金屬的去除效果差異很大。針對飛灰中重金屬的回收研究,前期主要研究對象為飛灰原灰。而對于飛灰高溫燒結制建材基材煙氣治理過程產生的濃縮灰,鮮有重金屬回收的研究報道[31]。因濃縮灰中重金屬富集,具有較好的提取利用經濟性,需要深入研究影響重金屬回收率提高的不同因素。充分利用濃縮灰中提取的重金屬,是緩解礦產資源短缺、減少環境污染的有效途徑,能夠實現飛灰全量資源化利用。

本研究以飛灰高溫燒結制建材基材濃縮灰為研究對象,通過水洗、酸洗、酸浸、堿浸、加助劑酸洗等手段,對濃縮灰中重金屬的洗脫進行研究,為濃縮灰重金屬提取工藝設計提供基礎數據。

2 材料與方法

2.1 實驗原料

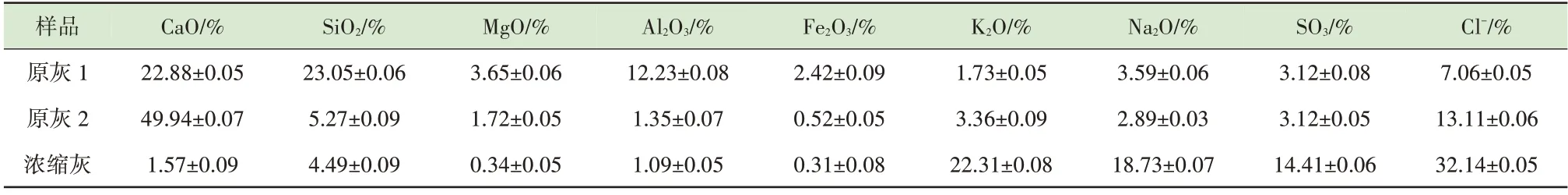

實驗用濃縮灰來自天津某廠,由飛灰高溫燒結制建材基材工藝產生。飛灰原灰(原灰1∶原灰2=1∶2)及濃縮灰各成分及重金屬含量如表1、表2所示,濃縮灰中的Na、K、Cl、S 分別約為原灰的5~6 倍、6~12 倍、2~4 倍和4 倍;Pb、Zn、Cu、Cd分別為原灰的9~11 倍、7~10 倍、3~4 倍和11~17 倍。(鹽酸,pH=2,固液比1∶5),放入燒杯中,按照設定的固液比1∶5、1∶8 分別加入濃HCl+30%H2O2混合液或4 mol/LNaOH,啟動電動攪拌器混合均勻,攪拌器轉速1 000 r/min,攪拌時間為40~60 min,具體工況見表4。

表1 飛灰原灰及濃縮灰主要成分Table 1 Main component of raw fly ash and concentrated ash

表2 飛灰原灰及濃縮灰中重金屬含量Table 2 Heavy metal content in raw fly ash andconcentrated ash

表4 濃縮灰酸浸/堿浸二級處理工況Table 4 Secondary treatment conditions of concentrated ashacid leaching/alkali leaching

2.2 實驗方法

水洗/酸洗實驗:稱取200 g 濃縮灰,放入燒杯中,按照設定的固液比1∶5、1∶8 加入自來水,啟動電動攪拌器混合均勻;酸洗時分別采用濃度68% HNO3、濃度36% HCl 調節pH 并定期監測,保證整個實驗過程中的溶液pH 穩定至設定值1、2;攪拌器轉速1 000 r/min,攪拌時間為40~60 min,具體工況見表3。

酸浸實驗:稱取200 g 的濃縮灰,放入燒杯中,按照設定的固液比1∶5 加入濃度36%的HCl,啟動電動攪拌器混合均勻,攪拌器轉速1 000 r/min,攪拌時間為40~60 min,具體工況見表3。

表3 濃縮灰水洗/酸洗/酸浸工況Table 3 Concentrated ash water washing/acid washing/acid leaching conditions

酸浸/堿浸二級處理:稱取一級酸洗烘干灰渣

各實驗均采用真空抽濾方式進行固液分離,得到洗液和灰渣,將灰渣105 ℃烘干至恒質量,記錄濾餅質量及烘干失重等數據;測試濃縮灰原灰及烘干灰渣的組分,對重金屬的洗脫率進行計算。

2.3 分析方法

先將試樣通過HNO3+HF+HClO4進行微波消解,鈉、鉀采用原子吸收分光光度計(ZCA-1000)測定,其他金屬元素采用電感耦合等離子體發射光譜儀(天瑞ICP 2060T)測定。采用X 射線衍射儀(XRD Rigaku Ulti-ma Ⅳ)進行XRD 檢測。

3 結果與討論

3.1 濃縮灰水洗/酸洗

由飛灰水洗/酸洗的大量實驗研究可知,氯鹽在水洗/酸洗過程中較容易洗脫,洗脫率大于90%,水洗/酸洗灰渣中氯含量低于原灰水平[31],故本研究的重點及難點在于濃縮灰重金屬的洗脫。

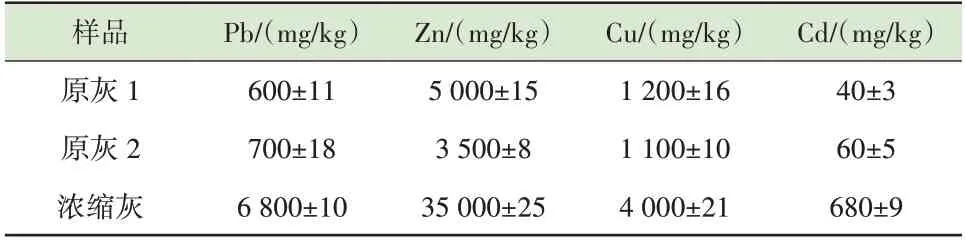

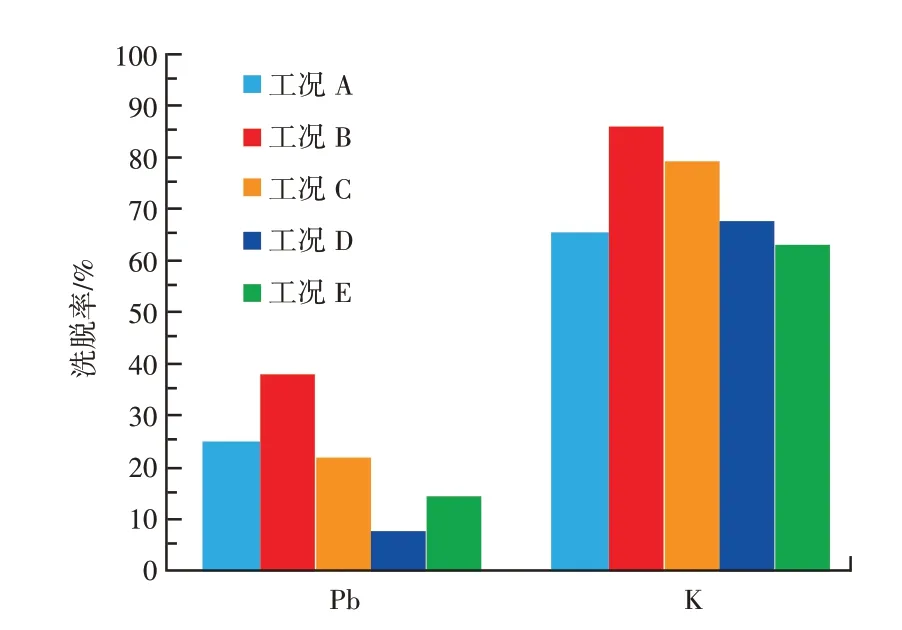

以濃縮灰為研究對象,開展了不同固液比、不同水洗級數的水洗實驗;不同酸類型、pH 酸洗及酸浸實驗工況見表3。需要說明的是,稀有重金屬如Ti、Mn、Sb、Sr、V、Co、Tl、Ag、Be、Pt經ICP 檢測,總量在0.1%左右,本實驗結果中未考慮,重點研究Pb、Zn、Cu、Cd 的洗脫,其洗脫效果見圖1。

圖1 水洗/酸洗/酸浸不同工況下濃縮灰重金屬洗脫效果Figure 1 Heavy metal removal effect of concentrated ash under different water washing/acid washing/acid leaching conditions

對于Pb,水洗/酸洗對Pb 洗脫率為13%~22%,濃鹽酸酸浸可使Pb 洗脫率提高至69%。這是由于飛灰中Pb 含量較高,且其易遷移態(可交換態和碳酸鹽結合態)比例很高,而易遷移態重金屬對溶液中離子強度和pH 變化敏感[11],用酸浸的方法可提高洗脫率。

對于Zn,水洗洗脫率在75%~85%,酸洗洗脫率大于90%,而濃鹽酸酸浸洗脫率約85%。與Pb類似,飛灰中Zn 可交換態和碳酸鹽結合態比例較高[13],易被酸洗脫。

對于Cu,其化學形態約80% 屬于不穩定態,在偏酸性的環境中大量溶出[5]。本研究證明,酸洗對Cu 的洗脫率最高,而水洗洗脫效果基本為零。

對于Cd,除酸浸外,各工況洗脫率均在80%~90%,酸浸洗脫率僅為58%。可能是由于酸濃度太大時,會與金屬的硅鋁酸鹽化合物反應形成硅膠,使過濾困難,硅膠吸附作用會降低重金屬的洗脫率[13]。

3.2 濃縮灰酸洗+酸浸/堿浸二級處理

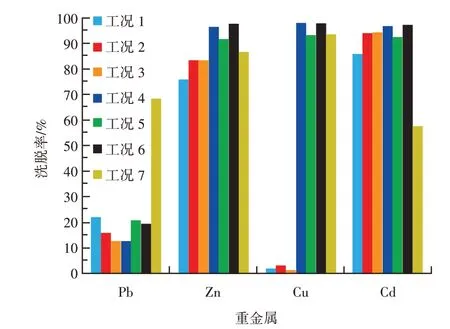

采用酸洗+酸浸/堿浸二級處理,即第一級采用酸洗(鹽酸,pH=2,固液比1∶5),酸洗渣烘干后進一步添加濃HCl+30%H2O2混合液酸浸[32]和NaOH 堿浸[27-30],實驗工況見表4,重金屬洗脫效果見圖2。

圖2 二級處理不同工況下濃縮灰重金屬洗脫效果Figure 2 Heavy metal removal effect of concentrated ash under different two-stage treatment conditions

一級酸洗中鹽酸對飛灰中重金屬的洗脫過程是通過溶解和破壞飛灰的固相結構來提取重金屬[13]。一級酸洗后添加濃HCl+30%H2O2混合液酸浸,酸度的增加會使與不同基質結合的重金屬逐步釋放出來,同時添加雙氧水之后,通過對金屬組分的氧化作用,限制了PbCu0合金相的形成,以及二次沉淀(PbCl2)的生成[33],有效提高重金屬的洗脫率。對于Zn、Cu、Cd,洗脫率均在95%以上;對于Pb,固液比1∶5 洗脫率約63%,隨著固液比的降低洗脫率顯著提高,當固液比1:8 時,洗脫率達到99%。

一級酸洗過程中Pb 洗脫率較低,飛灰中存在的大量復雜化合物導致酸洗過程中生成了大量含Pb 的礦物質,影響到Pb 的洗脫[6],考慮進一步添加NaOH 堿浸以提高洗脫率。添加NaOH 堿浸后,Pb 洗脫率在80% 左右。這是由于Pb 屬于兩性金屬,在NaOH 濃度較高時轉化陰離子進入液相,生成可溶的Pb(OH)-3、Pb(OH)2-4,提高了洗脫率。

酸浸和堿浸后,各重金屬的洗脫率均有明顯提升,但酸浸和堿浸的藥劑成本高,且浸出液呈強酸、強堿性,浸出液的處理難度極大,產業化實施困難。

3.3 濃縮灰加助劑酸洗

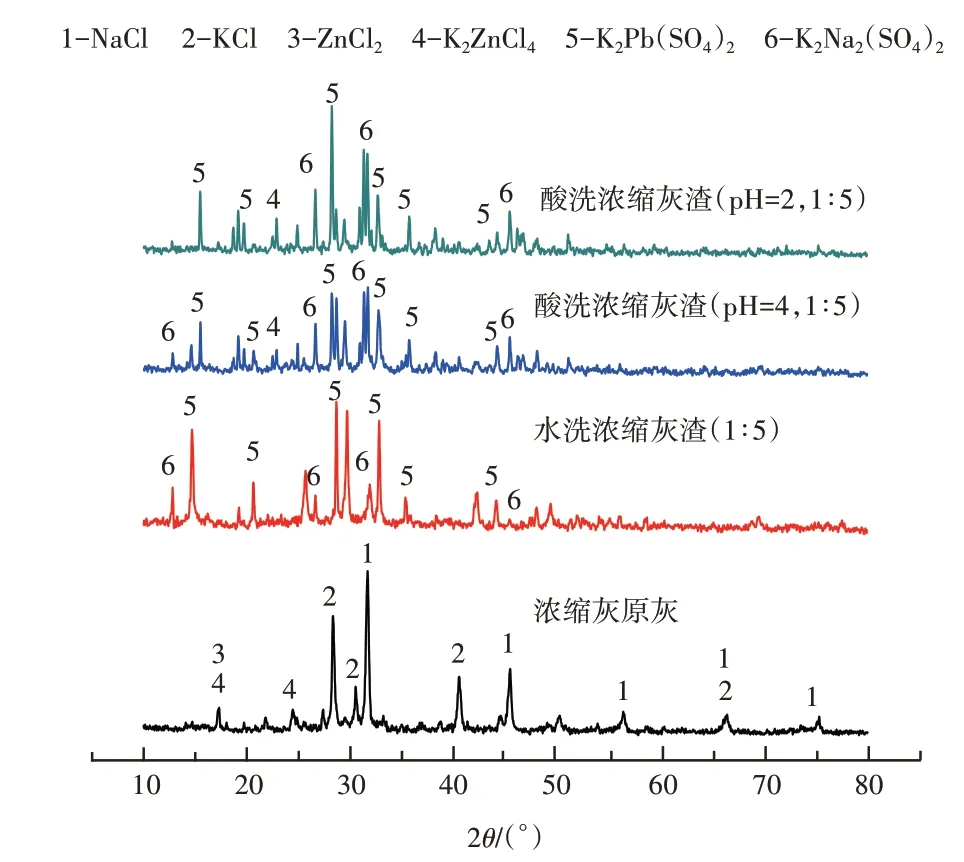

分析濃縮灰的水洗/酸洗實驗數據可知,灰渣中的K 和Pb 的洗脫率變化趨勢基本一致(圖3);另外,由濃縮灰、水洗/酸洗(鹽酸)灰渣的XRD結果可知(圖4),濃縮灰水洗/酸洗后,出現了K2Pb(SO4)2礦物(K2SO4·PbSO4復鹽沉淀),使Pb 與含K 礦物賦存殘留在灰渣中。采取的技術思路為:添加適量自主研發的酸洗助劑ES-ZJ 將K2SO4·Pb-SO4復鹽沉淀中的Pb 和K 分別置換為可溶性礦物,提高Pb 的洗脫率。

圖3 K 和Pb 在不同洗脫條件下的洗脫效果Figure 3 Removal effects of K and Pb under different conditions

圖4 濃縮灰、水洗及鹽酸酸洗灰渣XRDFigure 4 XRD of concentrated ash,water washed ash and hydrochloric acid washed ash

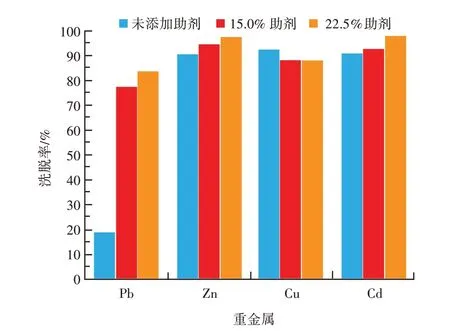

基于上述分析,開展了添加助劑ES-ZJ 的濃縮灰酸洗實驗,采用稀鹽酸pH=4,固液比1∶5,分別添加15.0%、22.5%酸洗助劑。

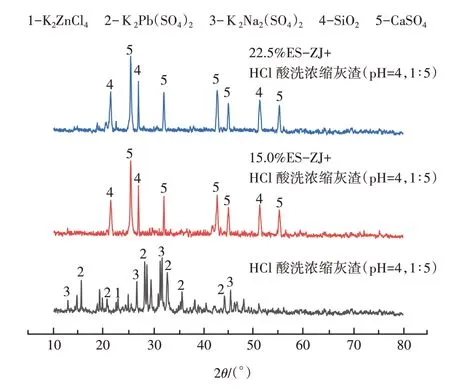

圖5 給出了濃縮灰添加不同比例酸洗助劑后重金屬的相關實驗結果。由圖5 可知,添加酸洗助劑ES-ZJ 酸洗后,可實現酸洗灰渣中的Pb 洗脫率顯著提高,洗脫率達到80% 左右,對Zn、Cd和Cu 洗脫率無明顯影響。酸洗灰渣及添加不同量酸洗助劑灰渣的XRD(圖6)表明,酸洗助劑ESZJ 可使K2SO4·PbSO4復鹽沉淀消失,從而提高Pb的洗脫率。

圖5 濃縮灰酸洗加助劑后重金屬洗脫效果Figure 5 Heavy metal removal effects of concentrated ash by additive added acid washing

圖6 鹽酸酸洗灰渣及添加不同量酸洗助劑灰渣XRD Figure 6 XRD of hydrochloric acid pickling ash and ash with different amount of pickling additives

3.4 重金屬回收利用

洗脫后的富含重金屬廢液,可采用化學沉淀[6]或電化學方式[30]進行處理,實現重金屬的高品位回收,滿足DZ/T 0214—2020 礦產地質勘查規范中銅、鉛、鋅、銀、鎳、鉬的要求,可作為有色冶金原料利用。

4 結論

1)對于Pb,水洗/酸洗工藝洗脫率低于22%,酸浸及堿浸工況下可提高至69%~80%,但藥劑成本高,對設備材質要求高,工業化實施困難。

2)對于Zn,各工藝洗脫率均在75% 以上;對于Cu,酸洗對Cu 的洗脫率最高,而水洗洗脫率接近零;對于Cd,除酸浸外,各工況洗脫率均在80%~90%,酸浸洗脫率僅為58%。

3)添加助劑ES-ZJ 酸洗可實現酸洗灰渣中的Pb 洗脫率顯著提高,洗脫率達到80% 左右,對Zn、Cd 和Cu 洗脫率無明顯影響。