某SUV盤式制動器低頻顫鳴測試分析與工程實踐

張 軍,吳良楨,許華政,屈亞堃,余 靖,薛生龍

(吉利汽車研究院(寧波)有限公司,浙江 寧波 315336)

隨著中國乘用車市場的快速發展,市場用戶對汽車制動的舒適性要求也越來越高,而汽車制動噪聲問題作為車輛駕乘舒適性的重要因素,一直是汽車業界關注的重點技術領域。其中,制動高頻噪聲和低頻制動抖動問題已經在國內外被較全面地研究,而對于制動低頻噪聲問題,通常是在低速輕制動力工況下產生,頻率范圍在1 000 赫茲以下,這涉及到驅動系統與懸架系統等部件,其影響因素與機理也較復雜,因此在汽車行業內研究得較少。

Abdelhamid 等[1]研究表明制動副粘滑摩擦振動是引起制動顫振的關鍵;Dunlap 等[2]測試分析發現制動顫振發生時,制動鉗殼體及支撐處發生了扭曲變形;Donley等[3]通過多體動力學仿真分析工具,建立麥弗遜前懸架的剛柔耦合模型,提出轉向節和前支柱等都可能對制動顫振有影響;常慶斌等[4]通過采用活塞偏心布置及加強卡鉗支架的方式,改善摩擦片偏磨導致的制動低鳴噪聲問題,但是對制動低頻噪聲問題的解決還沒有系統性工程措施與方案。

本文介紹了某盤式制動器SUV 車型的蠕行顫鳴問題排查與測試分析過程,系統地闡述了制動低頻顫鳴產生原理和具體的工程措施方案,通過制動盤安裝連接方式的優化,實車驗證了改進方案的有效性,這對于提升制動系統NVH性能開發有著較重要的工程指導意義。

1 蠕行低頻振動噪聲的測試與分析

某配置單缸活塞前制動器的2.0T發動機橫置前驅SUV 車型,在低速起步前進或倒退時,輕度制動情況下,車內/外都存在明顯的持續中低頻率“共鳴聲”,前輪近場位置的聲壓級超過80 dB(A),容易引起駕乘人員的抱怨。尤其是在低溫高濕環境下,制動盤表面生成薄紅銹情況之后,該制動噪聲更加明顯,發生機率顯著增加,但經多次制動工況,清除制動盤表面銹蝕之后,該噪聲也隨之消除。此外,更換轉向節、下擺臂、軸承、卡鉗和制動盤等底盤制動部件,制動噪聲無明顯變化,而通過更換不同規格類型的輪輞總成,該制動顫鳴聲現象有明顯變化。

根據此制動噪聲現象發生在車速較低、制動壓力較小和制動盤溫度較低的條件下,以及中低頻率的噪聲特征,推測可能是典型的制動蠕行顫振問題。由于制動蠕行噪聲的機理比較復雜,影響因素也較多,因此該問題排查與工程解決的難度也較大。

1.1 蠕行制動噪聲的整車測試分析

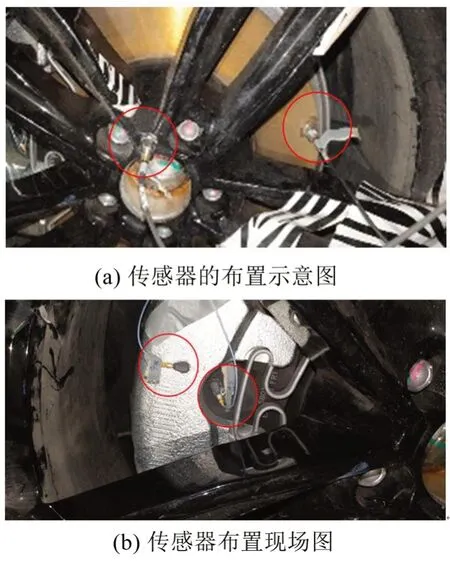

經主觀評價,此蠕行制動噪聲只發生在前制動器附近,為了分析此制動噪聲特征與潛在的傳遞路徑,分別在制動盤表面、摩擦片、卡簧、卡鉗支架、輪輞、轉向節、下擺臂等零部件上布置振動加速度傳感器,并在輪胎總成附近布置麥克風,通過CAN 總線采集發動機轉速信息,進行振動與噪聲信號的同步采集,測試系統示意圖與坐標系如圖1所示。

圖1 整車測試的傳感器布置

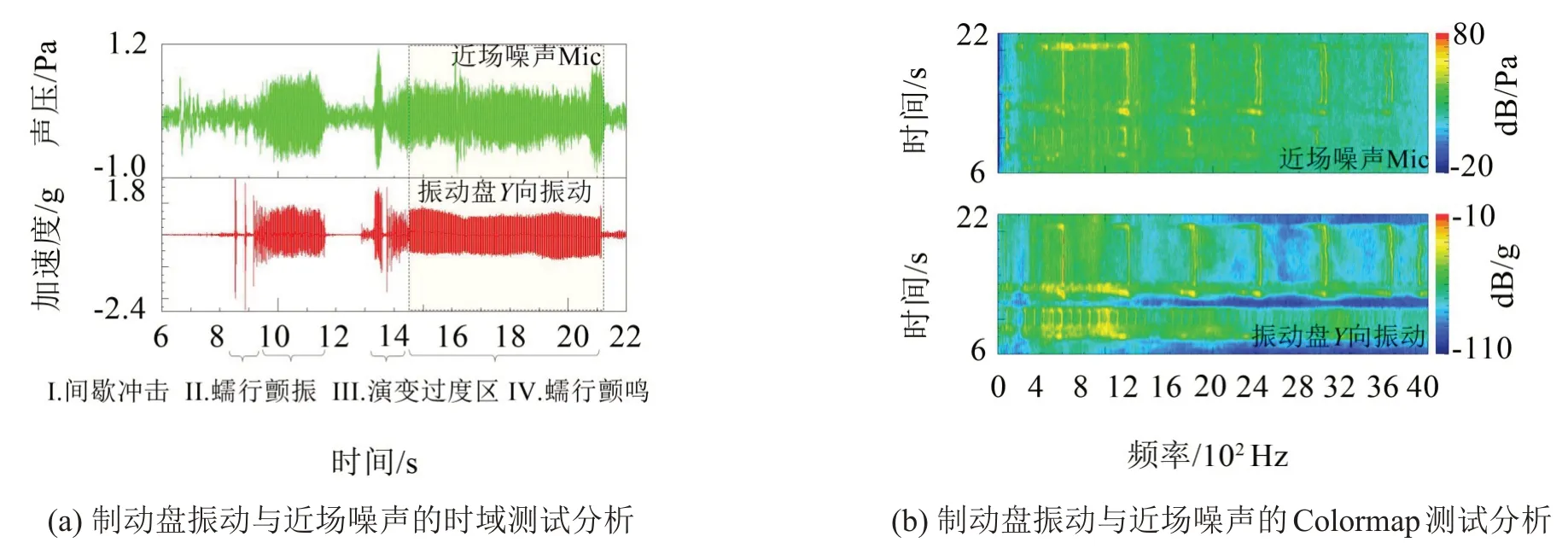

其中,為了更加直接地監測制動盤振動與蠕行噪聲的關聯性,在低速轉動中的制動盤外側表面上布置了法向的振動傳感器,如圖1(b)所示。根據振動與噪聲時頻域特征測試分析結果,如圖2所示。該制動蠕行噪聲在時間域內存在間歇性瞬態沖擊特征與噪聲演變過程,而在頻率域內主要表現為86 Hz倍頻的制動顫振噪聲,以及603 Hz 倍頻的制動噪聲。經對聲振數據的音頻回放及現場主觀評價識別,該車型蠕行工況下最嚴重或可能引起市場用戶明顯抱怨的是603 Hz倍頻的制動顫鳴噪聲,其主要的噪聲頻率帶分布于1 200 Hz、1 800 Hz 和2 400 Hz,這些人耳聽覺的高敏感區域,且此類型噪聲持續時間較長,不易衰減,車外聲壓級超過80 dB(A);同時,還存在2 階~4 階邊頻的調制現象,其可能原因與制動系統內/外摩擦蹄片與溝槽設計的數量相關。

圖2 制動盤振動與近場噪聲的時頻測試分析

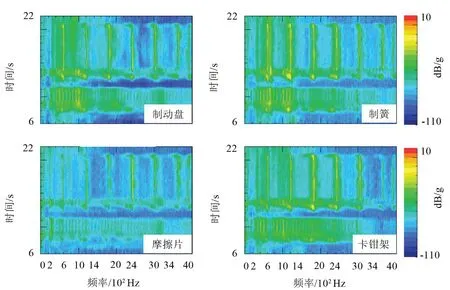

據圖3和圖4所示,通過制動器與懸架各位置振動測試時頻特征的對比分析得出;

圖3 制動盤、卡簧、摩擦片、卡鉗支架振動的時域測試

圖4 制動鉗、輪輞、轉向節、下擺臂振動的時域測試

(1)制動系統的制動盤、卡簧和卡鉗支架的顫鳴階次振動特征最為明顯,而摩擦片、鉗體、轉向節和下控制臂的振動特征幅值明顯降低;

(2)輪輞的顫鳴階次振動特征微弱。

1.2 基于振動源與傳遞路徑的擾動試驗

根據以上整車級路徑振動傳遞特征的測試分析結果,考慮通過對制動和底盤結構的試驗擾動法,隔離或改變零部件的質量、剛度和阻尼特性,實車驗證是否有效抑制蠕行顫鳴噪聲問題,如去掉制動卡簧和在部件上吸附一定重量的磁鐵塊等。經多次實驗論證,只要有在制動盤上附加質量塊就可以消除蠕行顫鳴聲。

而對其它制動與懸架部件進行質量和剛度的擾動試驗,包括在導向銷位置螺接特定頻率動態吸振器方案[5],經整車驗證蠕行顫鳴都無變化,這說明制動系統之間摩擦運動激發起制動盤振動與聲輻射,并通過制動卡鉗傳遞到轉向節和懸架系統。在此振動傳遞過程中,部分零部件會增大或減小特定頻率范圍的振動幅值。此外,通過更換摩擦片的材料,降低摩擦系數,也可以降低蠕行制動顫鳴的發生頻次,但這會引發整車制動系統的重新匹配開發設計,并導致相應的試驗驗證工作,將推遲整車開發交付的時間。

2 基于方案驗證的頻響與模態測試

為了分析制動盤與卡鉗、輪輞等懸架系統的結構耦合因素,進行了基于整車靜置下的頻響特征測試分析,避免出現耦合的非穩定模態.進而避免產生制動低鳴噪聲。

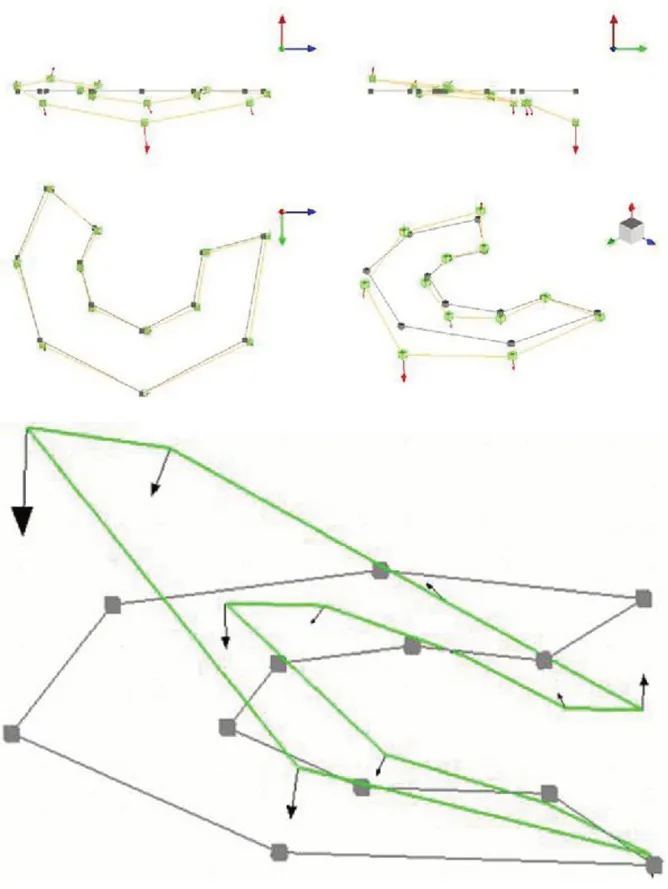

2.1 基于整車制動工況的制動盤模態測試

在整車靜置情況下,發動機以怠速轉速運轉,通過反復踩踏制動踏板施加一定的制動活塞壓力,同時采用力錘多點激勵制動盤與卡鉗,根據多點頻率函數進行模態參數識別,結果如圖5所示。這其中可發現存在594 Hz的模態階次,數值上與顫鳴振動諧階次頻率603 Hz比較接近,模態振型如圖6所示。以制動盤的繞整車前后方向的搖晃振動為主,同時存在一定的徑向運動。

圖5 基于整車制動工況的制動盤頻響測試合成曲線

2.2 制動盤連接方式驗證與原點頻響傳函測試

根據圖6的關鍵階次模態振型特征,可以得出該階模態不僅與制動系統相關,還可能與制動盤安裝的邊界狀態密切關聯。考慮到該車型制動系統的總體匹配開發已基本完成,制動鉗與摩擦片的設計變更將涉及開發周期延長和成本問題。所以,研究如何通過優化制動盤的裝配邊界條件,從而改變制動系統的關鍵模態特征就顯得十分有意義了。

圖6 制動盤關鍵階次模態振型(564.87 Hz,阻尼比3.07%)

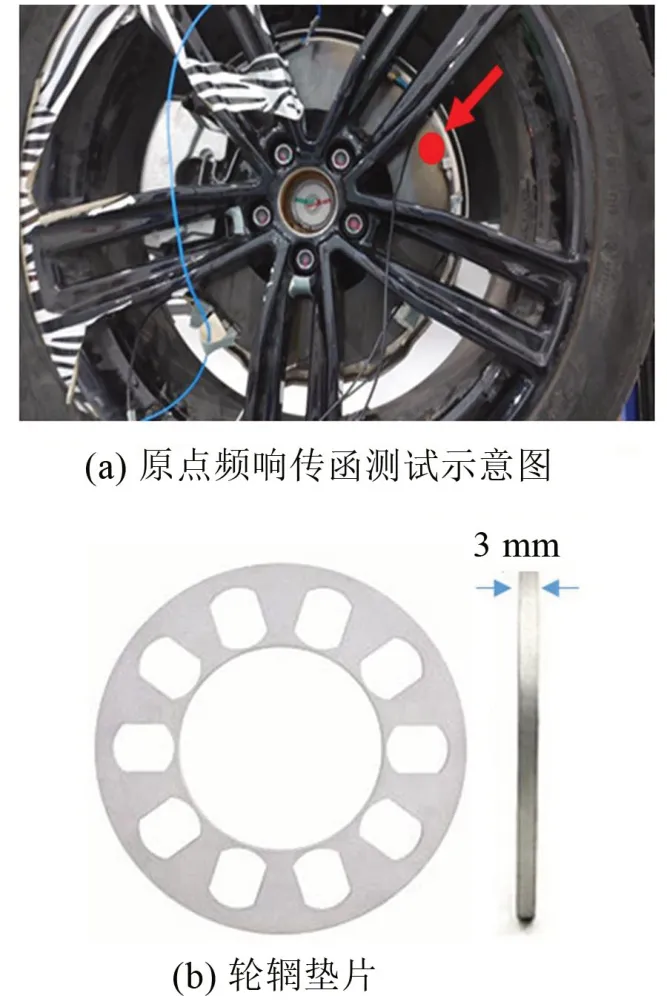

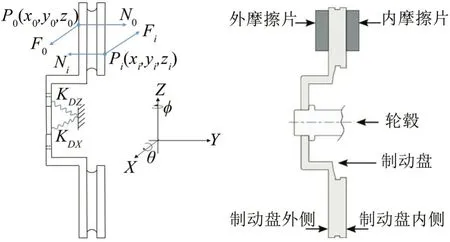

如圖7所示,利用力錘Y向激勵與加速度傳感器拾振,可以測試出制動盤原點頻響特性。通過更換某不同樣式輪輞和增加3 mm厚度鋼制輪轂墊片,結合整車蠕行制動顫鳴現象的差異,開展對比研究各方案的原點頻響傳函變化趨勢。試驗結果如圖8所示。更換輪輞之后整車蠕行制動顫鳴現象消失,而制動盤原點傳函測試曲線在500 Hz 也以后發生了明顯變化,600 Hz左右原點傳遞函數幅值顯著降低;在另外一側的前制動盤與輪輞法蘭面之間增加墊片之后,整車制動顫鳴現象發生不同步情況,主觀評價時能夠明顯察覺左輪與右輪的顫鳴頻率不一致,而制動盤原點頻響在所關注的594 Hz 峰值發生了偏移。綜合以上的對比測試研究結果,說明輪輞法蘭與制動盤的連接方式直接影響著整車的蠕行制動顫鳴噪聲。

圖7 基于整車的制動盤原點頻響傳函測試與方案驗證

圖8 更換輪輞總成與墊片的制動盤原點頻響傳函測試對比

3 簡化的制動盤多體動力學系統模型

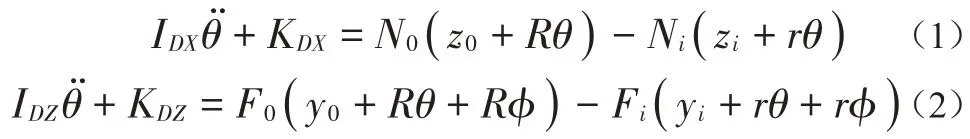

為了建立蠕行顫鳴現象的簡化制動系統多體動力學模型,假設制動鉗及導向機構、摩擦片、制動盤等為集中慣量[6]。其中,卡鉗系統通過轉向節硬連接到前懸架角總成,制動盤系統通過特定約束剛度KDX與KDZ連接到轉向節,簡化模型如圖9所示。

圖9 簡化的制動盤動力學模型

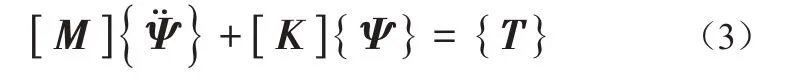

根據前文整車工況制動盤關鍵模態振型的測試結果,僅僅考慮制動盤的X向和Z向的慣量特性IDX與IDZ。制動過程中,假設活塞推動摩擦片,分別在制動盤內側位置Pi(xj,yi,zi)和外側位置P0(x0,y0,z0)上施加法向壓力zi與z0,如果制動盤與摩擦片之間摩擦系數為μ,那么產生的摩擦力分別為Fi與F0。基于簡化的制動盤動力學模型,可得到如下的微分方程式(1)和式(2):

其中:γ與R分別表示制動盤系統質心到Pi和P0位置的距離,通過微分方程矩陣化之后,可得到如下方程(3):

式中:M、Ψ、T和K分別表示為如下:

考慮到摩擦系數μ的非線性特性和剛度矩陣的非對稱性,該制動系統的特征根和特征向量在一定條件下可能是復數,也就是各階模態頻率和模態振型都是復數,這將導致不穩定的發散振動系統,從而引起潛在的制動噪聲問題[7-9]。

4 低頻顫鳴問題的解決思路與措施

通常認為,在車輛低速蠕行下的輕度制動過程中,摩擦片與制動盤之間的非穩定摩擦激勵,引起制動系統及相關底盤部件的結構耦合振動,是誘發制動盤顫鳴聲現象的最主要原因。因此,特定條件下的制動副摩擦特性、制動與底盤系統的動態特性參數、驅動力與制動力標定匹配等是制動顫鳴的重要影響因素。根據以上機理的綜合分析,從工程開發與方案措施上,可從以下3個方面進行優化:

(1)降低制動副的激勵,優化與匹配摩擦特性:包括摩擦片材料配方與選型、動/靜摩擦系數、摩擦接觸區域與面壓分布、制動盤表面銹蝕處理、制動盤結構設計與表面不平度等;

(2)優化制動副與懸架系統的動力學耦合特性:包括制動盤與輪轂的裝配結構設計,減小制動盤的約束不均勻性、控制車輪螺栓預緊力、制動與懸架系統部件的模態避頻等;

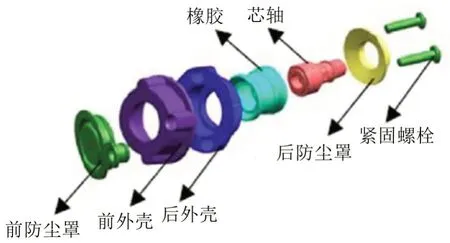

(3)在噪聲傳遞關鍵路徑上增加動態吸振器,如圖10所示,安裝在制動浮鉗導向銷位置[5]。

圖10 制動系統的動態吸振器結構圖

5 工程優化措施與驗證

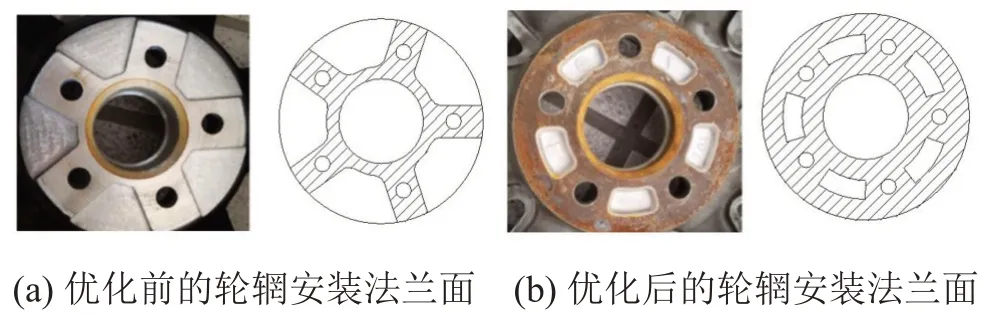

由于對制動摩擦副重新匹配周期較長和成本問題,本車型項目開發只能從底盤結構與總裝工藝上進行優化,具體的工程化措施方案有兩項:增加輪輞法蘭面的接觸面積,提升制動盤安裝剛度,降低由于車輪螺栓扭緊過程導致的制動盤翹曲或端面跳動量,如圖11 所示;提高對車輪螺栓和輪輞安裝孔的形位公差精度,嚴格控制車輪螺栓擰緊力矩與總裝工藝,提升車輪螺栓預緊力的均勻性,進一步提升制動盤安裝約束剛度的均勻性。

圖11 基于整車的制動盤原點頻響傳函測試與方案驗證

經整車主觀駕評與測試的對比分析,整車蠕行制動工況的低頻顫鳴噪聲顯著降低,且制動盤法向的階次振動特征也明顯降低,如圖12所示。

圖12 優化前后的制動盤時頻振動測試結果對比

6 結語

由于制動系統的蠕行低頻噪聲問題的機理復雜,其影響因素也較多,在產品開發的前期難以發現與規避,而在后期的研發階段,只能應用有限的措施方案。本文以某盤式制動器SUV 車型的蠕行顫鳴問題為背景,系統地開展了基于整車工況的制動噪聲識別與相關性排查分析,結合簡化的制動盤動力學模型,闡述了制動低頻顫鳴的原理,重點論證了制動盤約束剛度的影響,同時提出了具體的工程措施與解決思路。并且,通過輪輞法蘭接合面與車輪螺栓裝配的優化,實車驗證了改進方案的有效性,為行業內解決類似的制動低頻噪聲問題,提供了極有指導價值的工程實踐范例。