石墨烯改性環氧富鋅涂料的制備及性能研究

宋志強,宋福如,游傳榜,,宋利強,楊立芹,趙 俊,趙治巨(通信作者)

(1河北硅谷化工研究院 河北 邯鄲 057151)

(2河北硅谷化工有限公司 河北 邯鄲 057151)

(3河北省氟硅新材料工程技術研究中心 河北 邯鄲 057151)

(4河北省功能高分子材料研發與工程應用技術創新中心<籌> 河北 邢臺 054001)

0 引言

每年因金屬腐蝕金屬設備、橋梁等失效導致的經濟損失達數億元[1-3]。為了能夠減少這種損失和破壞,需要對其進行防腐,而在諸多的防護措施中,涂料防腐因其施工方便、成本低、適應性廣等優點受到了研究者重視,成了金屬防腐的重要手段之一。環氧富鋅涂料作為金屬防腐常用的重防腐涂料之一,因其具有優異的防腐性能在市場上得到了廣泛的應用。其原理主要是通過犧牲陽極保護的方法對金屬進行防護,但是涂料中因鋅含量過高將會給環境和施工人員帶來危害[4-8]。

近年來,石墨烯因其具有高比表面積、機械性能好、熱穩定性好等優點受到了研究者們的廣泛重視。隨著對其研究的深入,充分利用石墨烯本身的優點,研究者通過采用不同的方法對石墨烯進行改性,解決石墨烯在體系中的分散性等問題,將石墨烯引入到環氧富鋅防腐涂料中,在降低鋅粉含量的同時進一步提高了涂料的防腐性能,從而受到了廣大研究者的關注[9-17]。

基于此,本文通過對自制的石墨烯進行改性,將改性后的石墨烯作為填料加入環氧富鋅涂料中準備石墨烯改性環氧富鋅防腐涂料,考察了石墨烯用量、鋅含量對防腐性能的影響。

1 實驗部分

1.1 原料及儀器

石墨烯漿料:自制;濃硫酸、雙氧水、乙醇、高錳酸鉀、硝酸鈉、鋅粉,分析純:北京偶合科技有限公司;環氧樹脂(E-44):萬青化學科技有限公司;固化劑T31:青島優索華工科技有限公司;二甲苯、丁醇、丁酮、滑石粉、硫酸鋇、二氧化硅、磷鐵粉等其他所用試劑和填料均為工業級。

高速分散機(BGD750-2),耐沖擊試驗機:標格達精密儀器(廣州)有限公司;QFⅡ劃格器、500克鋼球、耐磨試驗機、QHQ-A鉛筆硬度計、氙燈老化試驗箱,耐鹽霧箱:上海現代環境有限公司;場發射掃描電鏡S-4800(SEM):日本電子;Metrohm Autolab PGSTAT302N電化學工作站:瑞士萬通。

1.2 實驗配方及樣品制備

將環氧樹脂、鋅粉、流平劑、消泡劑、分散劑和顏填料分別按照一定比例加入釜中進行攪拌分散,高速分散20 min后,再依次加入增稠劑、自制改性石墨烯漿料,高速攪拌分散15 min,得到組分A。

將一定量的環氧固化劑和溶劑加入釜中,在一定的攪拌速度下分散10 min,得到組分B。

分別取一定量的組分A和組分B加入釜中,在一定轉速下混合均勻,得到石墨烯改性的環氧富鋅防腐涂料。

參考配方:A組分:溶劑:20~30;分散劑:0.3~0.5;消泡劑:0.2~0.3;潤濕劑:0.2~0.3;磷酸鋅:10~20;鋅粉:40~60;硫酸鋇:3~5;滑石粉:2~4;云母粉:2~3;石墨烯漿料:適量;增稠劑:適量;環氧乳液:20~30;其他填料和助劑:根據具體情況添加適量。

B組分:溶劑:30~50;環氧固化劑:50~70。

基材預處理:本次實驗采用馬口鐵作為基材樣板,先用砂紙對樣板進行打磨至光亮,再用去離子水、無水乙醇、丙酮分別進行擦洗,最后吹干備用。

1.3 耐腐蝕性實驗及其他性能測試

將石墨烯改性環氧富鋅涂料分別按照GB/T 9271-2008和GB/T1771-2007的要求進行制版和測試耐鹽霧性能;耐中性鹽水按照JG/T224-2007進行測試。采用三電極體系,參比電極為飽和甘汞電極,輔助電極為鉑電極,工作電極為帶涂層的金屬片(工作面積1.00 cm2) ,進行電化學實驗,腐蝕介質為中性3.5% NaCl溶液。

其他性能測試:附著力、硬度、耐沖擊性能、厚度等測試均按照國家標準或行業標準進行測試。

2 結果與討論

2.1 石墨烯含量對環氧富鋅漆膜的電化學性能影響

為探究石墨烯改性環氧富鋅涂料的防腐機理,將涂有改性涂料和未改性涂料的工作電極在3.5% NaCl的溶液中浸泡168 h后進行電化學測量。從圖1中可以看出,在鋼表面涂有石墨烯改性環氧富鋅涂料都能夠明顯阻止鋼在鹽溶液中的腐蝕,與未加入石墨烯改性的環氧富鋅涂料相比,腐蝕電流密度降低得很明顯,說明具有較好的防腐效果。實驗中,當鋅粉含量在40%時,添加石墨烯改性后的環氧富鋅漆膜與鋅粉含量在60%時的環氧富鋅漆膜相比,腐蝕電流密度同樣有著明顯降低,這也說明了可以通過添加石墨烯減低鋅粉含量提高材料的防腐性能。

從圖2中可以看出,沒有涂料保護的鋼材的電化學阻抗最低,添加1.0%石墨烯的環氧富鋅涂料的防腐性能最好,這與圖3中測試的極化曲線的結果相吻合。

2.2 石墨烯含量對涂層物理性能的影響

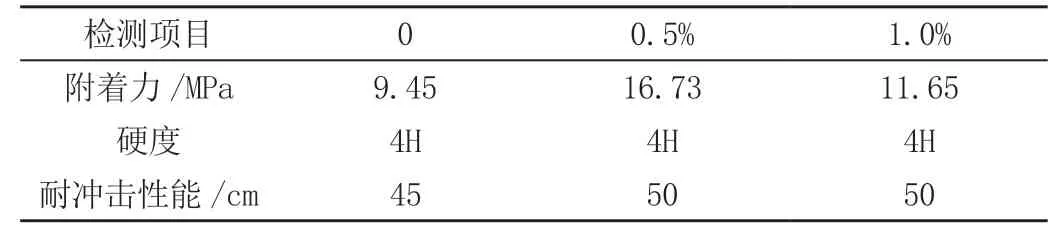

表1給出了石墨烯含量對漆膜的附著力、硬度和耐沖擊性的影響。從表中可以看出,隨著石墨烯含量的增加,漆膜的附著力也隨之相應地先增加后降低,這是因為石墨烯中含有的可反應官能團可以與固化劑發生反應形成穩定的化學鍵,增加了樹脂間的相互作用力,對漆膜的附著力起到了促進作用,但是添加量過大時就會影響到石墨烯在體系中的分散效果,降低了體系中樹脂相互間的作用力。同樣,隨著石墨烯含量的增加,漆膜的耐沖擊性能先提高后降低,這是因為石墨的加入改善漆膜的耐沖擊性能,提高了漆膜的柔韌性。但是,在漆膜耐沖擊性能提高的同時,漆膜的硬度則隨著石墨烯含量的增加沒有明顯變化,這可能是由于石墨烯以層狀結構均勻地分散在涂層中,增加了漆膜的致密性,提高了漆膜的屏蔽和阻隔性能,而不是以團聚體的狀態分散在漆膜中所導致,見圖3。

表1 不同石墨烯含量對改性環氧富鋅涂料的附著力、耐沖擊性能和硬度的測試結果

2.3 石墨烯含量對環氧富鋅底漆漆膜其他性能測試

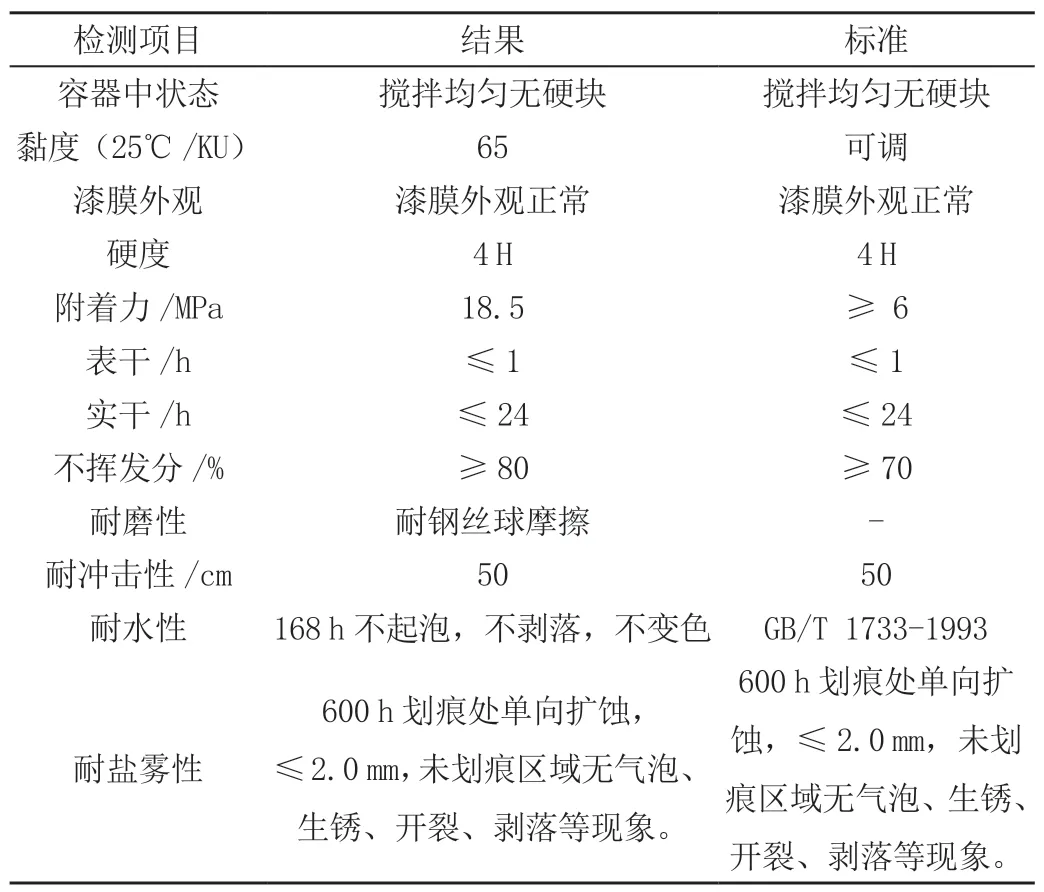

通過對漆膜進行的SEM、耐鹽霧性能、附著力、耐沖擊性能和硬度的測試,并結合生產成本發現,當石墨烯含量為0.5%時所形成的石墨烯改性的環氧富鋅漆膜具有較好的防腐性能。因此,對石墨烯含量為0.5的環氧富鋅底漆按照HG/T3668-2009進行綜合性能測試,結果見表2。從表2可以看出,石墨烯改性的環氧富鋅涂料的性能都符合或者優于相關標準中的指標要求。

表2 石墨烯改性環氧富鋅涂料的性能測試結果

2.4 石墨烯含量對涂層耐鹽霧性能的影響

圖4給出了不同石墨烯含量的環氧富鋅底漆與沒有添加石墨烯的環氧富鋅底漆進行耐中性鹽霧測試,從圖中可以看出:在鋅粉含量為40%的環氧富鋅底漆中,添加石墨烯漆膜比沒有添加石墨烯的漆膜耐鹽霧性能好,并且隨著石墨烯含量的增加,漆膜的耐鹽霧性能也隨之提高。這是因為石墨烯本身具有特殊的片層結構,起到了屏蔽作用,能夠有效地防止外來介質的滲透。另外,石墨烯同樣在漆膜中均勻分散形成了導電的網絡,提高鋅粉的利用效率。但是由于石墨烯含量的增加將會導致成本相應增加,同時也會在生產過程中因石墨烯的分散不均勻產生團聚或缺陷,影響漆膜的物理性能和防腐性能。

2.5 石墨烯防腐涂料的防腐機理分析

石墨烯作為優異的二維碳材料,其本身獨特的結構使其具有了優異的電學性能和力學性能。多年來,學術界對石墨烯防腐機理也存在著不同的觀點[2-3],但目前比較集中在物理防腐機理和導電防腐機理,而在石墨烯改性防腐涂料中這兩種機理都存在[4-5]。因此,在石墨烯改性環氧富鋅防腐涂料中能夠明顯降低鋅粉的含量,這是因為石墨烯經過改性處理后,能夠均勻地分散在漆膜中形成層狀導電結構網絡,增加鋅粉的有效利用率,從而達到了漆膜對基材的保護。如圖2的SEM所示,從圖中可以看出,未加入石墨烯的環氧富鋅漆膜表面具有較多的顆粒狀物,而加入了石墨烯改性后的環氧富鋅漆膜則沒有出現,這也說明了石墨烯均勻地分散到了涂料中,形成了致密的漆膜,防止了水和氧滲入到基材表面,同時也起到了提高鋅粉利用率的效果。

3 結論

(1)制備了石墨烯改性的環氧富鋅防腐涂料,與環氧富鋅涂料相比,涂料的各項性能均能達到或超過國標中的要求,并且明顯降低了鋅粉的使用量。

(2)添加石墨烯的環氧富鋅涂料底漆在耐鹽霧、耐沖擊性能方面具有更好的性能;當石墨烯的添加量達到0.5%時,石墨烯改性環氧富鋅涂料的耐鹽霧2 000 h、耐沖擊性能50 cm、附著力達到16.73 MPa。

(3)石墨烯改性環氧富鋅底漆涂料的電化學測試結果表明,加入石墨烯后的涂料對基材的防腐有明顯的效果,雖然石墨烯含量為1%時的電化學性能最好,但綜合涂料的實際測試效果以及成本等因素,當石墨烯的添加量為0.5%時防腐綜合效果最好。