多孔彈性復合材料研制及其吸能緩沖特性

張錦明, 張合, 戴可人, 蔚達, 楊本強

(南京理工大學 智能彈藥技術國防重點學科實驗室, 江蘇 南京 210094)

0 引言

隨著戰場防御工事的增強,侵徹武器在現代戰爭中扮演的角色越來越重要。作為整個武器系統的末端控制模塊,引信能否正常作用影響著整個武器系統的作戰效能。國內外學者針對侵徹問題做了大量的研究工作,在戰斗部侵徹過程中的阻力、運動狀態方面取得了很多研究成果,但是針對戰斗部內部引信與戰斗部的耦合機理研究較少。戰斗部在侵徹目標過程中會受到瞬時高幅值沖擊,產生的彈塑性應力波沿彈體傳遞到彈體內的引信,導致引信內部電子器件在應力作用下受到損傷,發生失效。尤其是在侵徹多層目標過程中,引信將會經歷多次強沖擊加載過程,內部元器件的工作環境更加惡劣。因此,針對引信防護措施的研究具有重要的現實意義。

沖擊隔離是引信常用的防護措施,其防護原理是通過采用合適的緩沖材料將引信與戰斗部隔離,避免應力直接作用在引信上。緩沖材料因為自身的彈塑性變形能力以及阻尼作用,可以吸收侵徹過程中作用在引信上的沖擊載荷,從而降低引信內部元器件在侵徹過程中受到的應力,達到緩沖防護的目的。

目前,侵徹引信常用的緩沖防護材料主要是多孔材料和彈性聚合物材料。泡沫金屬是多孔材料中占比比較大的一類,因為其自身重量輕且在變形過程中可以吸收大量能量,引起各界廣泛的關注。國內外學者對泡沫金屬的靜態壓縮和能量吸收特性進行了大量的研究,Michailidis等研究了泡沫金屬的變形機理,發現泡沫金屬主要通過泡沫單元壁的屈服、塑性彎曲和曲折斷裂吸收能量。徐蓬朝等利用有限元仿真軟件ANSYS/LS-DYNA研究了泡沫鋁墊片在引信防護中的緩沖能力,仿真結果表明6mm泡沫鋁墊片可以有效吸收能量。徐鵬等利用泡沫鋁對彈載記錄儀進行緩沖防護,并在實彈侵徹混凝土試驗中成功回收數據,驗證了多孔金屬材料優秀的緩沖特性。大量的理論和試驗研究表明,盡管多孔金屬材料吸能特性較好,但是由于在第1次沖擊過程中發生了不可逆的塑性形變,導致在后續沖擊過程中的吸能特性下降。因此,多孔金屬材料僅適用于單次沖擊過程,在多次沖擊中的緩沖吸能表現并不能滿足多層侵徹過程中的防護需求。

彈性聚合物材料因為自身具有良好的內阻尼以及高彈性,被廣泛用作緩沖墊、減振器以及能量吸收器,用于隔離環境振動和吸收沖擊能量。Alsakarneh等利用橡膠作為緩沖材料保護沖擊環境中的嵌入式單封裝系統設備,研究結果表明橡膠顯著降低了核心封裝上的應力。徐蕭等、陳魯疆等在引信防護研究過程中采用橡膠作為引信的緩沖材料,仿真結果表明橡膠在高速侵徹過程中發揮了重要的緩沖效果,降低了引信承受的過載。聞利群等分析了多孔泡沫鋁材料和橡膠材料作為緩沖材料對測試儀器動態響應的影響情況,結果表明盡管彈性聚合物材料的可恢復性能較好,但是在單次沖擊過程中的吸能特性不如多孔材料。

對于多次強沖擊加載過程而言,緩沖材料需要在沖擊過程中發揮良好的吸能緩沖作用,并在力卸載之后能夠具備一定的自恢復性,便于自身結構在下次沖擊過程中再次發揮良好的吸能特性。因此,對于多次沖擊場景而言,理想的緩沖材料應該兼具高吸能特性和可恢復特性兩點。為了結合多孔材料的高吸能特性以及彈性聚合物的可恢復特性,本文提出一種利用彈性聚合物改性多孔材料的材料設計思路。首先通過設計制備工藝,將多孔材料顆粒與彈性聚合物混煉成膜,使彈性聚合物在薄膜內部形成微觀纖維網絡,構成空間骨架結構,將多孔材料顆粒包裹在一起。然后通過掃描電子顯微鏡(SEM)觀察彈性聚合物占比對微網絡結構的形成影響,并結合孔隙率測試以及多次靜壓試驗分析彈性聚合物質量占比對復合薄膜的孔隙率和可恢復特性的影響。最后,利用馬歇特沖擊試驗驗證該結構薄膜材料具有良好的多次緩沖吸能特性,為緩沖防護材料設計提供了新的設計思路。

1 多孔彈性復合材料制備

1.1 原材料選擇

為了制備具有吸能特性和可恢復特性的復合材料,對薄膜的材料體系進行設計。活性炭材料是一種常見的具有孔隙結構材料,比表面積大且價格低廉,在各個領域應用比較廣泛。而在彈性材料領域,三元乙丙(EPDM)橡膠因為其優異的可恢復特性以及平民的價格,成為不可或缺的重要材料。因此,為了降低制備工藝難度與成本,本文基于活性炭- EPDM橡膠復合材料體系,研究具有可恢復特性的多孔薄膜材料,具體材料如表1所示。

表1 主要材料及規格Tab.1 Main materials and their specifications

1.2 制備工藝

在活性炭- EPDM橡膠復合材料體系框架下,為使材料同時具備多孔性與可恢復性特性,對材料的制備工藝進行分析與設計。為形成多孔結構的薄膜,利用混煉成膜工藝使活性炭干粉成型;通過對薄膜材料施加橫向剪切力等技術手段,使其中彈性組分形成微觀空間網絡化結構,改變材料的微觀結構特征,使材料力學特性產生本質改變。具體而言,本文提出的復合材料制備新工藝,如圖1所示,分為以下3個步驟:

圖1 制備工藝流程圖Fig.1 Process flow diagram of material preparation

1)首先將活性炭和聚偏二氟乙烯(粘結劑)以干粉形式混合,并放進球磨機混合與研磨,二者質量比為85%∶15%。

2)調整開煉機的溫度和轉速(為左邊滾輪的轉速,為右邊滾輪的轉速),將混合好的粉末送入開煉機中,利用開煉機兩個滾輪之間的壓力作用和高溫作用,使得活性炭粉末與粘結劑形成碳膜。

3)調整開煉機的溫度和轉速,將成形的純碳膜與EPDM橡膠送入開煉機中,利用高溫和兩輪間較大轉速差形成的剪切力使橡膠與純碳膜形成具有彈性的新復合薄膜。

為了分析加入EPDM質量占比對材料微觀結構以及性能的影響,本文制備了7種不同質量占比的薄膜材料,如圖2所示,編號為M0~M6,直徑為(42±0.2)mm,厚度為(2.0±0.1)mm,具體比例如表2所示。表2中,M0樣品為純活性炭薄膜,其余6種為含有不同EPDM質量占比的復合薄膜。

圖2 含不同EPDM質量占比的薄膜Fig.2 Films with different mass proportions of EPDM

表2 含不同EPDM質量占比的材料樣品

2 復合材料結構與性能測試方法

樣品的形貌特征通過美國FEI公司生產的Quanta FEG 250型SEM來獲取,驗證EPDM質量占比對內部結構的影響。利用美國康塔儀器公司生產的PoreMaster GT60型壓汞儀對樣品進行孔隙率分析,進一步研究EPDM質量占比對內部孔隙率的影響。利用長春試驗中心生產的CSS-44100型萬能電子試驗機,對樣品進行多次靜壓加載試驗,試驗溫度為25 ℃,研究材料在壓力卸載后的自恢復性能。

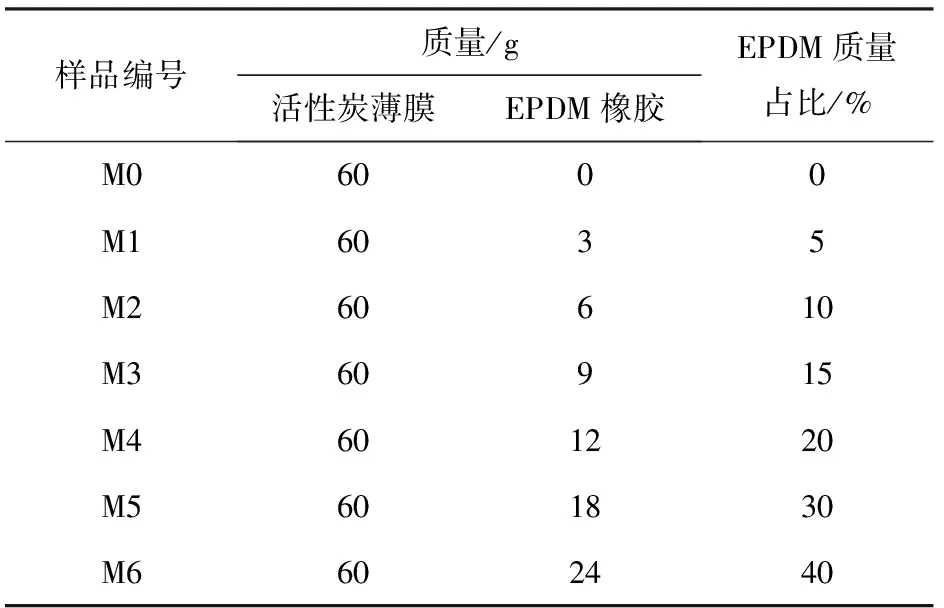

為驗證具有彈性纖維網狀包絡結構的復合薄膜在多次沖擊中的緩沖吸能優勢,采用南京理工大學生產的MT001型馬歇特擊錘試驗系統進行力學試驗。如圖3所示,馬歇特擊錘試驗系統主要由錘頭、錘柄、棘爪、棘輪、鐵砧和配重等組成,通過釋放棘爪,錘頭在配重的重力作用下加速運動,以一定的速度撞擊鐵砧,產生減加速度(即過載)。通過調整錘頭釋放的高度,可獲得不同的過載。

圖5 含不同EPDM質量占比的多孔材料SEM照片Fig.5 SEM images of porous materials with different mass proportions of EPDM

圖3 馬歇特擊錘試驗裝置試驗原理圖Fig.3 Schematic diagram of Machete hammer test

本文設計了如圖4所示的試驗裝置,用于研究薄膜材料在沖擊過程中的緩沖吸能特性。試驗裝置由底座、兵器214所生產的BM1001型高值加速度傳感器、超硬鋁質量塊和螺紋蓋組成,通過底座的螺紋結構固定在錘頭上。高值加速度傳感器安裝在質量塊內部,并利用密度為1.2 g/cm的黑色環氧樹脂灌封成一個整體,用于輸出測試過程中質量塊承受的過載。質量塊安裝在底座上,上下兩側均墊有待測試材料。同時,在研究EPDM質量占比對于材料的吸能緩沖特性影響過程中,為了控制變量,保證前后試驗中材料厚度、錘頭釋放高度等其他影響因素保持相對一致。

圖4 沖擊信號采集試驗裝置結構示意圖Fig.4 Structure drawing of signal acquisition device

3 試驗結果與分析

3.1 EPDM質量占比對復合薄膜材料結構的影響

為觀察加入的EPDM質量占比對多孔活性炭薄膜內部結構的影響,并驗證彈性纖維網絡結構,依次對M0~M6 7種樣品進行SEM試驗,測試結果如圖5所示。

圖5(a)是純活性炭薄膜M0樣品的SEM照片,經過10 000倍放大后可以看到,在微觀狀態下活性炭顆粒之間存在大量孔隙,可見純活性炭薄膜是一種內部孔隙比較豐富的材料。圖5(b)~圖5(e)分別是M1、M2、M3、M4 樣品的SEM照片,從圖上可以看到橡膠在剪切力和高溫反復作用下發生了形變,形成大量細長的橡膠纖維附著在活性炭顆粒上,將活性炭顆粒相互連接在一起,形成了微網狀包絡結構。當加入的EPDM質量占比為5%時,橡膠纖維相對比較少,但是當EPDM質量占比達到10%時,活性炭顆粒之間的橡膠纖維網絡已經很豐富。而當EPDM質量占比達到20%時,雖然微網狀包絡結構依然存在,但是有部分區域已經出現小部分空間被橡膠填充現象。圖5(f)~圖5(g)分別是M5和M6樣品的SEM照片,當EPDM質量占比達到30%時,在5 000倍放大下可以看到活性炭顆粒被橡膠覆蓋,內部原有的孔隙結構也被橡膠填充滿,失去了多孔結構的特征。由以上分析可知,加入適量的橡膠可以幫助多孔炭膜材料形成多孔微網狀包絡結構,但是一旦加入的橡膠超量,該結構會被過量的橡膠破壞。

3.2 EPDM質量占比對復合薄膜材料孔隙率的影響

圖6 不同EPDM質量占比下復合材料的孔徑分布Fig.6 Pore size distribution of samples containing different mass proportions of EPDM

通過上述SEM照片中的形貌觀察結果可得,制備出的活性炭薄膜復合材料的孔隙結構發達,具有豐富的孔洞結構。考慮到多孔材料可以通過內部孔隙壓縮變形來吸收能量,因此孔隙體積占比(即孔隙率)的大小直接影響材料的吸能特性。為進一步確定加入EPDM橡膠材料對復合材料的孔徑分布情況以及整體孔隙率的影響,利用壓汞儀對M0~M6這7種樣品進行孔隙率測試試驗,試驗結果如圖6所示。

圖6為M0~M6 7種樣品的孔徑分布圖(對數形式),其中為孔直徑,為單位質量樣品壓入汞體積,試驗記錄的孔徑范圍為0.01~200 μm. 從圖6中可以看出:當EPDM質量占比為10%時,薄膜的孔徑分布變化很小,整體位置幾乎沒有變化;而當EPDM質量占比達到15%時,薄膜的孔徑分布開始左移,孔徑較大的孔對應體積減小,說明材料的孔徑逐漸變小;隨著EPDM質量占比繼續增大,薄膜的孔徑分布繼續左移,各個孔徑對應的體積大幅減小。根據壓汞儀測試結果,可獲得單位質量樣品壓入汞體積和樣品密度,如表3所示。

表3 不同EPDM質量占比下復合材料的相關參數Tab.3 Relevant parameters of films with different mass proportions of EPDM

孔隙率的計算公式為

(1)

經計算,可得M0~M6樣品的孔隙率,結果如圖7所示。

圖7 不同EPDM質量占比下復合材料的孔隙率Fig.7 Porosities of samples with different mass proportions of EPDM

按照SEM觀察結果將7種樣品分成3組依次分析,第1組為純活性炭膜M0樣品,第2組為具有彈性纖維包絡網狀結構的M1、M2、M3、M4樣品,第3組為孔隙結構被破壞的M5和M6樣品。

首先分析第1組M0樣品,由圖7可知未添加EPDM橡膠時,純活性炭薄膜試樣的孔隙率高達50.678%,超過了自身體積的一半,可見活性炭薄膜是一類孔隙率較高的多孔材料,與SEM照片觀察的表征現象相符。然后是第2組M1、M2、M3、M4樣品,孔隙率分別為48.356%、45.608%、37.175%和32.62%,由以上數據可以看到雖然加入了大量的橡膠,但是復合薄膜材料依然保持了較高的孔隙率,與圖5(b)~圖5(e)中的表征現象相符。且隨著EPDM橡膠比例的增加,薄膜的孔隙率逐漸減小。與M0樣品相比,加入10%橡膠后,M1樣品的孔隙率僅僅下降了5.07%;而與M2樣品相比,同樣是增加了10%的橡膠,M4的孔隙率下降了12.988%。可見孔隙率在初期加入少量橡膠時下降速度較慢,但是隨著EPDM質量占比繼續增大后,后期下降速度較快。最后分析第3組M5和M6樣品,當EPDM質量占比大于20%時,M5、M6樣品的孔隙率僅分別為21.716%、14.236%,與M0樣品高達50.678%的孔隙率相比,孔隙率下降幅度較大,說明內部孔隙結構遭到破壞,失去了多孔結構的特征,與圖5(f)~圖5(g)表征現象相符。

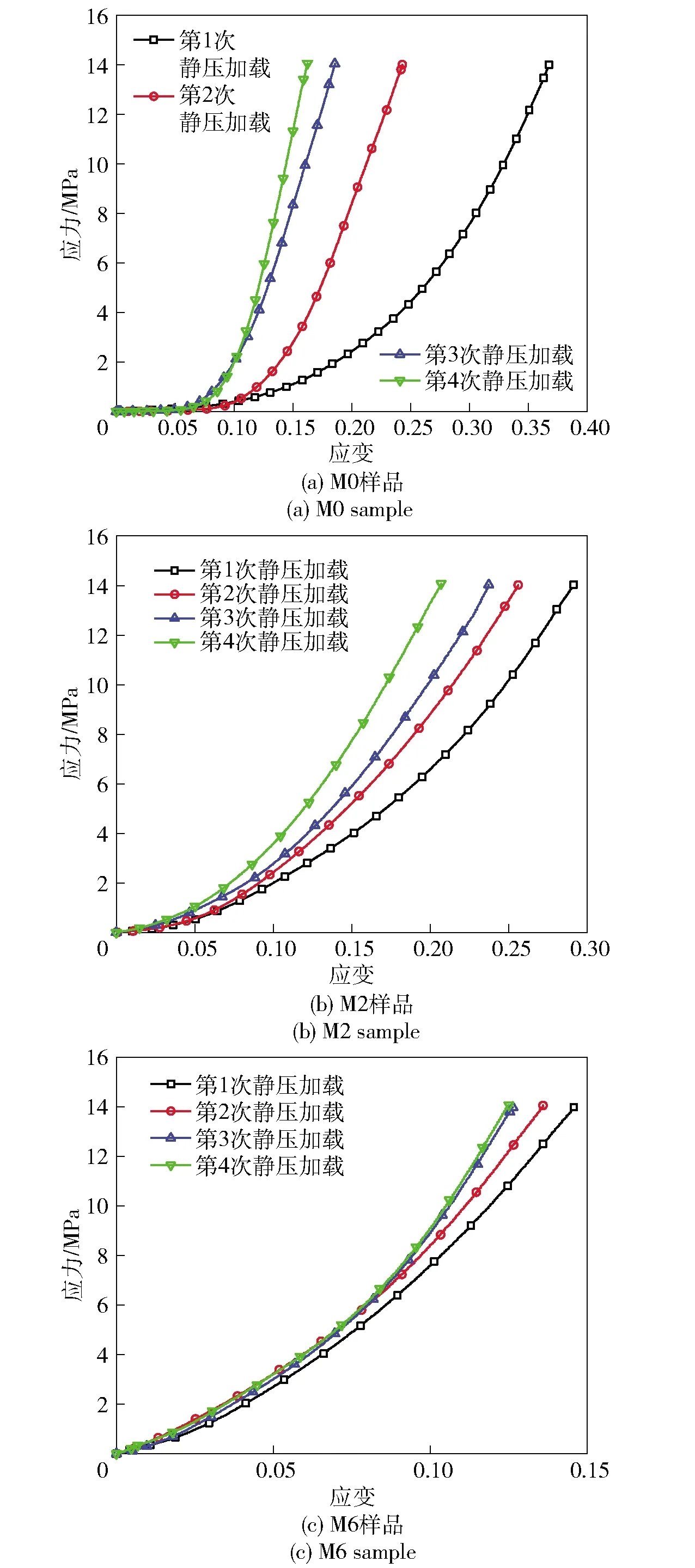

3.3 EPDM質量占比對復合薄膜材料可恢復特性影響

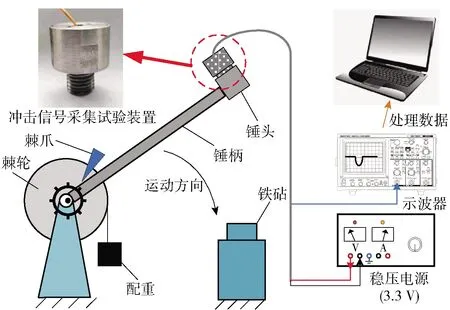

多孔薄膜材料的吸能特性與其內部結構相關,因此薄膜材料在經歷沖擊后自身結構能夠恢復的程度,將會影響到材料在下一次沖擊歷程中的緩沖吸能表現。為分析復合薄膜材料在壓力卸載后的自恢復性能,利用萬能電子試驗機對M0~M6 7種樣品進行多次靜壓加載試驗。考慮到圖4中設計的質量塊質量為56 g,尺寸為36×20.5 mm,此時峰值壓力為23 766 g,經計算可得質量塊對材料產生的峰值壓力為12.81 MPa,因此這里選擇將12.81 MPa作為多次加載的上限壓力。

圖8(a)~圖8(c)分別是M0樣品(純活性炭薄膜,孔隙結構豐富)、M2樣品(具有彈性纖維包絡結構)、M6樣品(孔隙結構被破壞)在4次靜壓加載試驗中的應力- 應變曲線。從圖8(a)的4次加載曲線中可以看出,隨著加載次數的增加,在相同應力作用下薄膜產生的應變逐漸減小,表明材料在每次加載過程中均經歷了一定程度的塑性變形,可壓縮性能衰減。比較M0、M2和M6 3個樣品在4次加載過程中的應力- 應變曲線可以看出,隨著橡膠含量的增加,在相同應力作用下試樣產生的應變衰減速度逐漸減小,可見加入EPDM橡膠顯著改善了復合材料整體的彈性,且加入橡膠越多,薄膜材料彈性越好。

圖8 M0、M2、M6樣品在4次靜壓過程中的應力- 應變曲線Fig.8 Stress-strain curves of M0, M2 and M6 samples in four loading steps

為了量化EPDM質量占比對薄膜材料在多次靜壓試驗過程中可恢復性能的影響,這里定義了可恢復系數:

(2)

式中:是為次加載試驗中的應變,=1,2,3,4;表示相同應力下第次應變相對于第1次應變的恢復程度。顯然,越大,材料的可恢復性能越好。

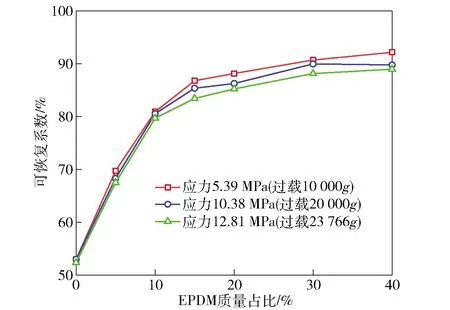

這里選取了10 000、20 000、23 7663個過載值,分析M0~M6在4次加載過程中對應應力下的應變變化,質量塊對材料產生的應力分別為5.39 MPa、10.38 MPa和12.81 MPa. 將對應應力下的應變代入(2)式中計算,可得恢復系數與EPDM質量占比之間的關系,如圖9所示。

圖9 4次靜壓加載情況下不同應力對應可恢復 系數與EPDM質量占比的關系Fig.9 Relationship between the recoverable coefficient and the EPDM mass proportion under different stresses during four times of static pressure loading

從整體趨勢來看,隨著EPDM質量占比的增加,復合薄膜在多次加載試驗中的可恢復性能隨之提升。可見,通過在多孔活性炭薄膜中添加EPDM橡膠可以顯著改善復合碳膜的彈性。從局部細節來看:當EPDM質量占比小于10%時,試樣的可恢復系數系數隨著EPDM含量的增加而迅速上升;當EPDM質量占比大于10%時,試樣的可恢復系數上升速度較為緩慢。因此,在添加EPDM橡膠時要注意橡膠的質量占比,增加過量的橡膠并不會帶來等量的性能提升,反而會影響其內部結構以及孔隙率。

通過以上試驗分析可得,多孔活性炭薄膜與多孔金屬材料類似,是一種孔隙結構比較豐富的材料。類比多孔金屬材料,當承受沖擊力作用時,薄膜內部的孔隙會被擠壓發生塑性形變,從而吸收動能,發揮緩沖作用。當加入適量橡膠時,橡膠在剪切力和高溫作用下形成彈性纖維網絡包裹著活性炭顆粒,雖然薄膜材料的孔隙率下降,但是材料在力卸載后的自恢復性能得到了提高。當加入過量橡膠后,薄膜孔隙率急劇下降,原有的孔隙結構被橡膠破壞,雖然彈性較高,但是卻失去了多孔結構特征。

3.4 馬歇特沖擊試驗結果分析

3.4.1 曲線特征分析

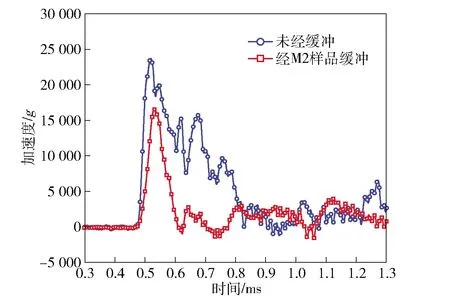

試驗中利用棘爪將棘輪位置固定在15齒,錘頭在此高度釋放過程中撞擊鐵砧,通過多次試驗測得未經過緩沖時質量塊輸出的加速度信號峰值平均值為23 766.

圖10為試驗過程中采集到的一組加速度信號曲線。從圖10中曲線的整體趨勢可以看出,錘頭撞擊鐵砧產生的加速度信號特征與動能戰斗部侵徹目標過程中的加速度信號特征相似:過載信號在上升沿階段急劇上升,而在下降沿階段緩慢下降,且在下降過程中伴隨著大量的振蕩信號。將圖10中兩條曲線進行比較,有以下3點現象:1)經過M2樣品緩沖后,過載信號的峰值顯著下降;2)與未經緩沖的曲線相比,經過M2樣品緩沖后的曲線上升沿有一定的延時;3)緩沖后的曲線在下降沿階段振蕩幅值較小,說明待測試材料具有一定的波形整形效果,能夠有效吸能質量塊在沖擊過程中的振動。

圖10 加速度信號曲線Fig.10 Curves of acceleration signal

3.4.2 緩沖系數分析

考慮到峰值過載在器件損傷過程中起關鍵作用,為定量分析待測試復合薄膜材料的吸能緩沖特性,以傳感器輸出的峰值信號作為一個特征指標。通過比較擊錘在相同高度下釋放,緩沖前后峰值過載的變化來判定待測試材料的吸能緩沖能力,具體緩沖系數定義為

(3)

式中:是未經緩沖時,擊錘撞擊鐵砧過程中質量塊輸出加速度信號的峰值均值(通過多次試驗取平均值);是經過待測試材料緩沖后,質量塊輸出加速度信號的峰值均值(通過多次試驗取平均值)。顯然,越小則緩沖系數越大,說明緩沖效果越好。同時,這里定義,代表待測試材料在第次沖擊過程中的緩沖系數,的取值為1~4

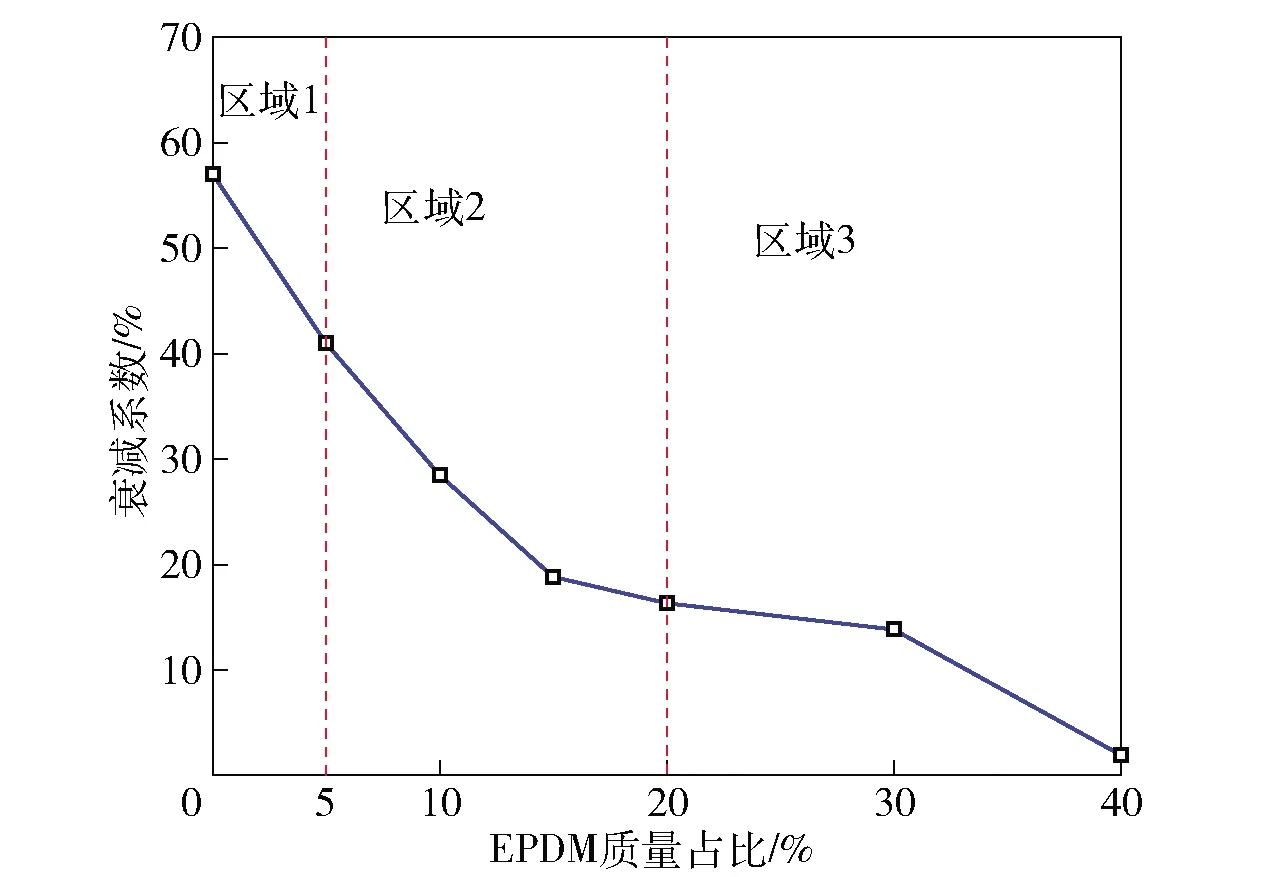

本文針對每種薄膜材料均進行了4次沖擊試驗,分析該材料對于沖擊波的多次吸收緩沖能力,通過多組試驗取平均值,減小誤差,試驗結果如圖11所示。根據SEM電鏡表征現象,以EPDM質量占比5%和20%為界限將圖11分為3個區域進行分析,分別為區域1(M0樣品,純活性炭薄膜,孔隙結構豐富)、區域2(M1、M2、M3、M4樣品,具有彈性纖維包絡結構)以及區域3(M5和M6樣品,孔隙結構被破壞)。

圖11 多次沖擊過程中薄膜的緩沖系數與EPDM 質量占比之間的關系Fig.11 Relation between buffering coefficient and EPDM mass proportions in multi-impact process

圖11中的黑色曲線為薄膜材料在首次沖擊時的緩沖系數曲線,從總體趨勢來看,隨著EPDM質量占比的增加,薄膜材料的緩沖系數逐漸下降,表明加入橡膠將使薄膜材料在首次沖擊過程中的吸能緩沖能力下降。在EPDM質量占比0~10%區間段,下降趨勢比較緩慢;在EPDM質量占比10%~15%區間段,下降趨勢比較迅速;在EPDM質量占比15%~20%區間段,下降趨勢比較平緩,整體下降趨勢與前面孔隙率測試中的孔隙率下降趨勢相符。可見,多孔薄膜材料的孔隙率確實影響自身的緩沖吸能特性。

通過對比分析4次沖擊過程中的緩沖系數曲線可知: 在區域1內,純碳膜材料盡管在第1次沖擊時緩沖性能較好,但是由于缺少彈性,內部孔隙被擠壓無法恢復,導致在后續沖擊中的緩沖系數下降幅度很大;相比于純碳膜M0樣品,由于橡膠彈性纖維網絡的存在,區域2內的復合薄膜可恢復特性得到了提高,在后續沖擊中的緩沖系數下降幅度顯著小于區域1;而對于區域3而言,由于加入大量的橡膠,破壞了原來的多孔隙結構,導致薄膜材料整體性能偏橡膠化,缺點是在多次沖擊過程中緩沖系數較低,但是優點是下降幅度也較小。

為評判材料在4次沖擊中的綜合緩沖能力,用4次緩沖系數的平均值來代表薄膜材料在4次沖擊中的綜合表現,如表4所示。計算結果表明,區域2內的薄膜材料的平均緩沖系數高于區域1中的純碳膜、區域3中類橡膠薄膜以及純EPDM橡膠,說明具有彈性纖維網絡的孔隙結構薄膜材料在多次沖擊過程中的緩沖吸能緩沖能力最優。

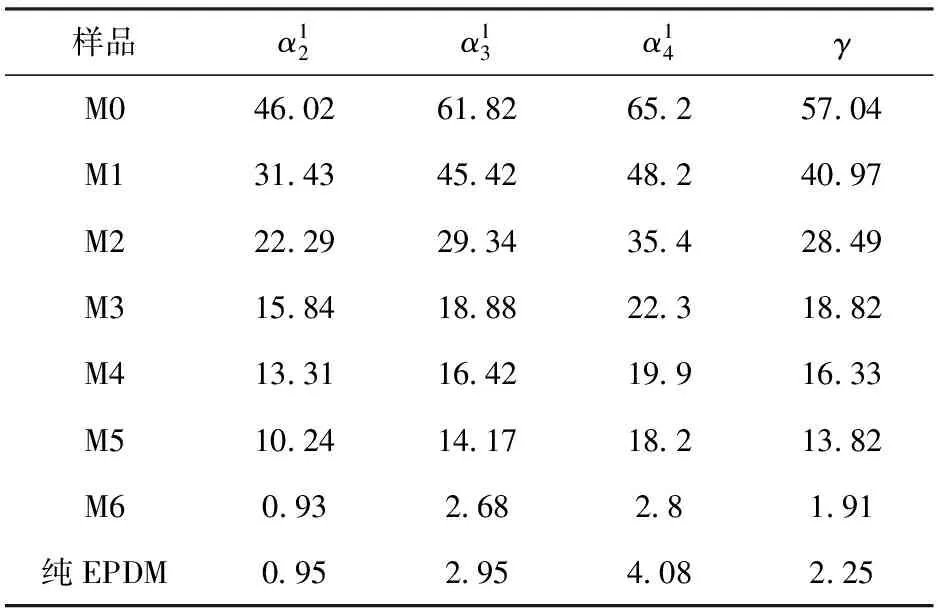

表4 不同EPDM質量占比薄膜的緩沖系數Tab.4 Buffering coefficients of films with different mass proportions of EPDM %

343 衰減系數分析

(4)

(5)

表5 不同EPDM質量占比薄膜的衰減系數Tab.5 Attenuation coefficients of films with different mass proportions of EPDM %

圖12 平均衰減系數與EPDM質量占比之間的關系Fig.12 Relation between average attenuation coefficients and EPDM mass proportion

從整體趨勢來看,隨著加入的EPDM質量占比提高,薄膜材料的平均衰減系數隨之減小,表明材料的可恢復特性隨EPDM增加而提高,且衰減系數的下降趨勢呈現先快后慢的趨勢,與4次靜壓加載試驗得到的可恢復系數變化趨勢相符。在區域1內,純碳膜的衰減系數高達57.04%,可見單純的孔隙結構在多次沖擊下的表現較差。當加入質量占比10% EPDM時,衰減系數從57.04%下降到28.49%,下降幅度達到16.07%,說明彈性橡膠纖維包絡結構顯著降低了薄膜的衰減系數,提高了材料的可恢復特性。當EPDM質量占比達到40%時,衰減系數僅為1.914%,與純EPDM的衰減系數相當,說明此時薄膜材料已經與橡膠材料類似,在犧牲緩沖特性的前提下獲得了良好的可恢復特性。

3.4.4 與其他材料的緩沖性能對比

為了突出具有彈性纖維網絡結構的薄膜材料在多次沖擊中的吸能優勢,選擇泡沫金屬材料泡沫鋁和彈性聚合物材料氟橡膠兩種傳統材料與本文中M2樣品進行對比試驗,結果如圖13所示。材料厚度均為4 mm,其中泡沫鋁密度為0.67 g/cm,孔隙率為65%,氟橡膠密度為2.0 g/cm,馬歇特擊錘下降高度為15齒。

圖13 M2樣品、泡沫鋁和氟橡膠在4次沖擊 過程中的緩沖系數Fig.13 Buffering coefficients of M2, foamed aluminiuin, and fluororubber during four times of impact process

由圖13可知,泡沫鋁在第1次沖擊過程的緩沖系數與M2樣品接近,但是在第1次沖擊過后性能急劇下降,在后續沖擊中的緩沖效果遠遠不如M2樣品,可見傳統泡沫金屬材料可以滿足單次沖擊過程中的防護需求,但是在多次沖擊過程中的表現不好。而對于彈性聚合物而言,雖然氟橡膠在4次沖擊過程中緩沖性能衰減較小,但是其緩沖效果不如M2樣品。因此,本文設計的具有彈性纖維包絡結構的多孔薄膜材料在多次沖擊中的吸能緩沖能力表現更好。

4 結論

針對引信在多次沖擊歷程中的防護需求,本文提出了一種新的緩沖材料設計思路,通過設計工藝制備方法,將多孔介質與彈性聚合物混煉加工形成新復合結構。利用SEM分析了彈性聚合物質量占比對結構的影響,并結合孔隙率測試和多次靜壓試驗分析了彈性聚合物質量占比對材料吸能特性和可恢復特性的影響。最后,利用馬歇特擊錘進行多次加載沖擊試驗。得到以下結論:

1)橡膠在剪切力和高溫的同時作用下,可以形成微觀纖維網絡,構成空間骨架結構,將活性炭顆粒包裹在一起,形成包絡結構,使薄膜材料在保持多孔特征的同時提高多孔材料的彈性。

2)加入的橡膠比例并不是越大越好,提高橡膠質量占比可以提升薄膜材料整體的可恢復性能,但不是線性變化的,材料彈性上升速度呈現先快后慢的趨勢。同時,過量橡膠會破壞原有的孔隙結構,大幅降低材料的孔隙率,導致材料的緩沖吸能特性降低。

3)具有彈性纖維包絡結構的多孔薄膜材料在多次沖擊中的吸能緩沖能力表現更好,平均緩沖系數更高,平均衰減系數顯著下降,優于純碳膜、過填充的薄膜、純彈性聚合物以及泡沫金屬材料。