基于重心自適應調控的山地果園運輸車設計與試驗

韓振浩 朱立成 苑嚴偉 趙 博 方憲法 王德成

(1.中國農業大學工學院, 北京 100083; 2.中國農業機械化科學研究院土壤植物機器系統技術國家重點實驗室, 北京 100083)

0 引言

我國是世界上最大的水果生產國與消費國,丘陵山地的水果生產是我國水果產業的重要組成部分,果品生產過程當中,農用物資運輸和果品轉運過程中需要投入大量勞動力。隨著國內城鎮化水平的提高,農村勞動力數量逐年減少,生產成本逐年增加,果農經濟效益顯著下降,設計適合丘陵山地果園的運輸機械對我國果品產業的進一步發展具有重要意義[1-4]。

由于山地果園具有地塊狹小、地形條件復雜、機耕路狹窄等特點,應用于大田的傳統輪式農機底盤在山地果園作業時地形適應性相對較差,存在較大安全隱患。履帶底盤具有接地比壓小、負載能力強、牽引力大等優點,是當前山地農機廣泛應用的一種優選方案[3-5]。

近年來,國內外市場出現了較多品牌的履帶式果園運輸機,多通過在履帶底盤上部直接安裝果品載物臺實現果園運輸作業。此類機型負載能力強、成本較低,相較于普通輪式運輸機地形通過性好,但是整體結構相對簡單,作業過程中仍易出現打滑、側翻、障礙阻擋等問題,在地形適應性方面仍有較大的提升優化空間。

為了提升山地農機的地形適應性,國內外學者在現有機具的基礎上開展了大量研究。HAUN等[6]設計了一種適用于割草機的手動調平系統,能夠使割草機甲板隨拖拉機車身始終保持水平。GONZALEZ等[7]設計了一種展開式翻車保護機構,基于電液調平技術提高車身橫向穩定性,解決拖拉機的側翻問題。BALLESTEROS等[8]設計了一種拖拉機自動防翻滾保護系統,并基于簡化模型進行仿真測試。劉平義等[9]設計了一種丘陵山地自適應調平底盤,通過4組可調懸架實現車體主動調平控制。孫景彬等[10]設計了一種全向調平履帶拖拉機,提出了一種基于平行四桿機構的車身橫向調平方案和基于雙車架機構的縱向調平方案。周偉春等[11]提出了一種載貨平臺自動調平式履帶式運輸車,通過電磁換向閥控制相應4個調平油缸實現載貨平臺實時調平。通過資料查閱可以發現,為了更好地適應丘陵山地作業地形,當前研究多通過設計調平機構、改進行走懸掛形式、優化整機結構參數的方式進行車身、作業部件傾斜姿態的主動調配。但是,以山地果園運輸車為研究對象,面向山地果園運輸任務的地形適應性研究相對較少,部分學者雖然開展了一些載貨平臺實時調平的研究工作,但未考慮上部負載對運輸車坡地行駛性能的影響,仍然存在進一步的優化空間。

本文結合山地果園實際環境特點,根據整機重心位置對機具坡地行駛性能的影響規律,提出一種基于重心自適應調控的山地果園運輸車。開展履帶底盤、可移動載物臺以及控制系統的關鍵部件設計與選型,確定不同路況下的整機重心位置控制方案。通過仿真模擬驗證設計方案的可行性,并開展樣機試驗進行整機性能驗證。

1 整機設計

1.1 設計要求與技術參數

我國山地果園多采用低矮密植型種植模式,株距一般為2~4 m,行距一般為3~5 m,運輸車整機尺寸應滿足果園實際通行需求[4];山地果園多為斜坡地形,存在臺階、田埂、排水溝等障礙,運輸車應具有良好的坡地行駛性能;為了減少果樹損傷,作業時盡量避免與樹冠剮蹭,運輸車應操控靈敏、轉向協調;電動農機具有節能環保、振動噪聲小等優勢,動力類型選擇為電動。

根據以上設計要求,果園運輸車主要技術參數如表1所示[1-5]。

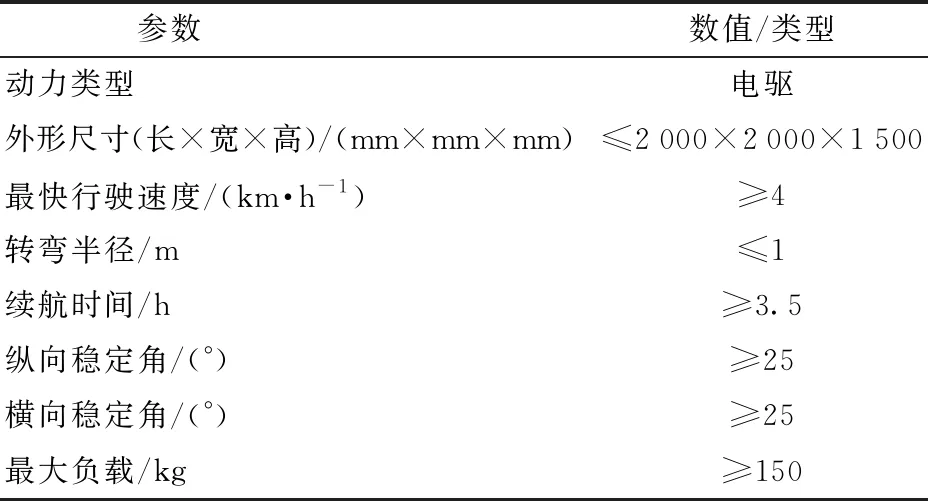

表1 主要技術參數Tab.1 Main technical parameters

1.2 整機結構

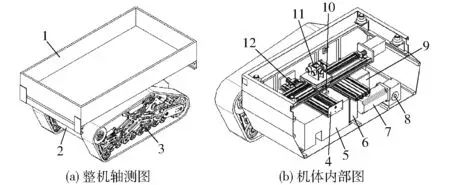

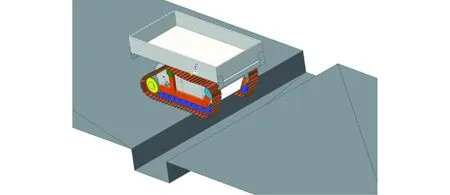

基于重心自適應調控的山地果園運輸車主要由履帶底盤、可移動載物臺以及控制系統組成,如圖1所示。

圖1 山地果園運輸車結構簡圖Fig.1 Sketches of hillside orchard transport vehicle1.貨臺 2.機體 3.行走系 4.橫向滑軌 5.鋰電池 6.控制器 7.底盤直流電機 8.減速器 9.電機驅動器 10.傾角傳感器 11.水平定位機構 12.縱向滑軌

1.3 工作原理

山地果園運輸車執行行走任務時,根據遙控器發送的行走指令,履帶底盤實現運輸車的遙控行走。當運輸車在不同地形時,根據遙控器發送的地形模式指令,可移動載物臺進行水平相對位置的動態主動調整,進而改變整機重心位置以適應不同地形,提升山地果園運輸車的坡地行駛性能。

2 關鍵部件設計

2.1 履帶底盤設計

履帶底盤主要由鋰電池、底盤電機驅動器、底盤直流電機、傳動系統、行走系以及控制系統組成。底盤直流電機數量為2個,分別通過傳動系統為履帶底盤左右側行走機構提供驅動力。傳動系統包含減速器、動力輸出軸以及鏈傳動機構,減速器安裝在機體底部,輸入端與電機相連,輸出端通過動力輸出軸和鏈傳動機構與行走系相連。采用履帶式行走系,用于執行履帶底盤的行走動作,履帶底盤簡圖如圖2所示。

圖2 履帶底盤簡圖Fig.2 Sketch of tracked chassis1.行走系 2.機體 3.鋰電池 4.控制器 5.底盤直流電機 6.電機驅動器 7.驅動輪 8.鏈傳動機構 9.動力輸出軸 10.減速器

結合運輸車主要技術參數要求,參照文獻[12]進行元件選型,確定底盤電機型號為110BM0630-48-Z直流無刷電機,額定電壓48 V,額定電流40 A,額定功率為1.8 kW,額定轉速3 000 r/min,額定轉矩6 N·m,配套減速器選用NV50型蝸輪蝸桿減速器,減速比為1∶50,鏈傳動機構減速比為1∶1。行走系選用輪齒式橡膠履帶,履帶節距P=0.065 m,履帶寬度b=0.18 m,履帶厚度0.02 m,左右側履帶間距B=0.75 m。

2.2 可移動載物臺設計

國內外學者針對履帶底盤的坡地行走機理開展了大量研究,整機重心位置的變化對履帶底盤的坡地通過性能和越障通過性能均有顯著影響[13-19],因此本文提出了一種基于動態重心調控原理的可移動載物臺,通過主動改變可移動載物臺的水平位置,實現不同路況下整機重心位置的實時調節,進而提升運輸車在山地果園環境中的行駛性能。

2.2.1可移動載物臺組成

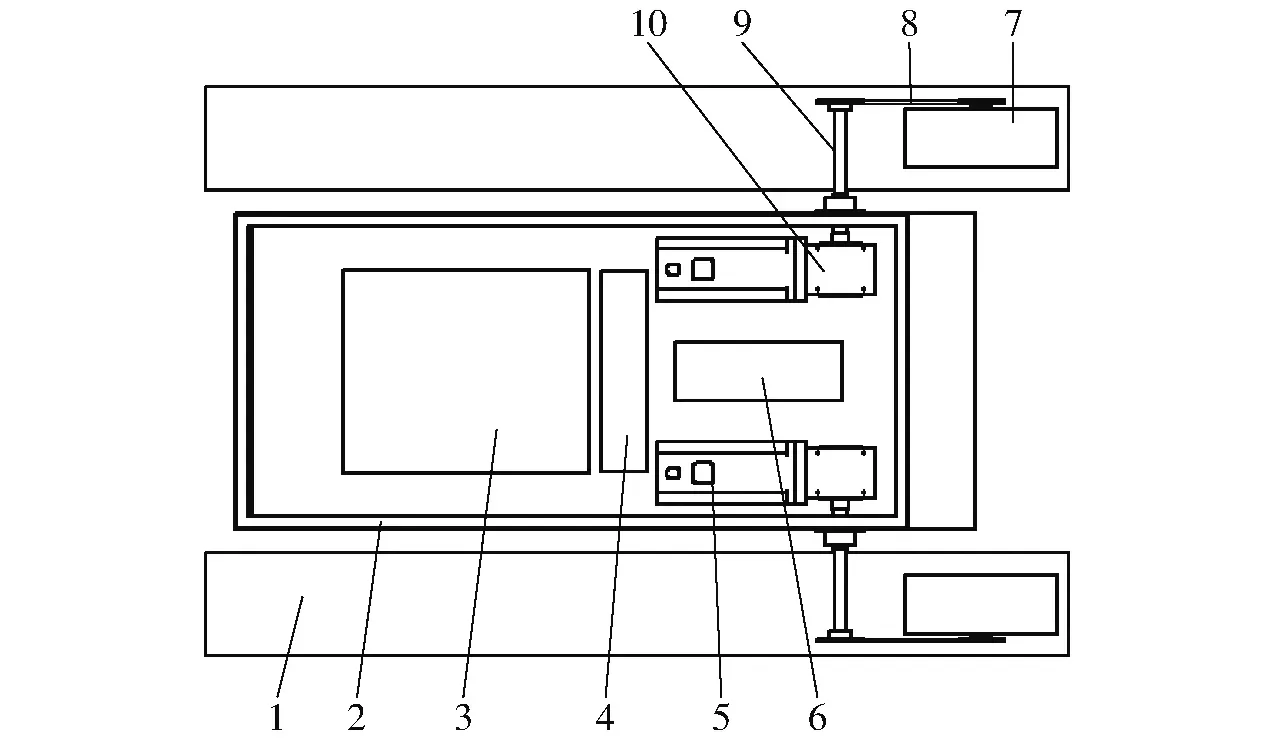

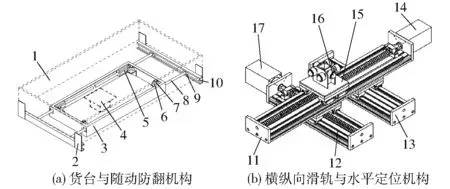

根據整機工作原理,可移動載物臺設計如圖3所示,主要由貨臺、隨動防翻機構、水平定位機構、縱向滑軌和橫向滑軌組成。

圖3 可移動載物臺結構簡圖Fig.3 Sketches of movable loading platform1.貨臺 2.固定板 3.機體 4.水平定位底座 5.直線軸承 6.壓力傳感器 7.支撐萬向滾珠 8.導柱 9.塑膠滑輪 10.C型鋼 11.縱向滑軌 12.橫向驅動滑軌 13.橫向支撐滑軌 14.縱向滑軌電機 15.水平定位機構支座 16.定位萬向滾珠 17.橫向滑軌電機

貨臺位于機體頂部,用于農用物料裝載。支撐萬向滾珠通過壓力傳感器和支架安裝于機體頂部內側四角,與貨臺底部滑動接觸,用于承載貨臺的全部重量。水平定位機構由支座和萬向滾珠組成,支座安裝于縱向滑軌滑臺,萬向滾珠縱向對稱排布4個,橫向對稱排布2個,與貨臺底部焊合的水平定位底座間隙配合,用于貨臺的水平定位與扭轉角度限位。隨動防翻機構位于機體與貨臺中間,包含固定板、C型鋼、塑膠滑輪、直線軸承、導柱,用于貨臺翻倒保護,其中直線軸承安裝于機體頂部兩側四角,配套安裝可縱向滑動的導柱,每根導柱頂端與塑膠滑輪螺紋連接,對應塑膠滑輪位于C型鋼中,可在其中橫向滑動,C型鋼通過固定板安裝于貨臺前部和后部。縱向滑軌采用絲杠的結構形式,包含步進電機、滑軌、滑臺、絲杠,可通過縱向步進電機驅動絲杠實現貨臺的縱向滑動。縱向滑軌通過連接板安裝于橫向滑軌的滑臺之上,橫向滑軌數量為2個,采用絲杠的結構形式,其中1個橫向滑軌包含電機、滑軌、滑臺、絲杠,可通過橫向步進電機驅動絲杠實現貨臺和縱向滑軌的橫向滑動,另1個橫向滑軌包含滑軌、滑臺,用于支撐縱向滑軌,防止單個橫向滑軌偏載受力。橫向滑軌通過底部支架在車體內部固定,并設有加強筋支撐,保證機體結構強度,滑臺與機體的接口處通過密封膠密封,避免塵土進入造成滑軌磨損。

圖4 貨臺受力分析Fig.4 Force analyses for loading platform

機具作業前,根據壓力傳感器采集的壓力,進行貨臺負載狀態計算,由于壓力傳感器通過支撐萬向滾珠與貨臺接觸,即使貨臺傾斜,壓力傳感器也不受徑向力干擾。機具作業時,貨臺在水平定位機構的拖動和萬向滾珠的支撐下,實現自身的橫縱向水平滑動,進而完成整機重心位置的調整。貨臺動作時,隨動防翻機構中導柱可沿直線軸承縱向滑動,塑膠滑輪可沿C型鋼橫向滑動,如果當前地形坡度過大,隨動防翻機構能夠通過直線軸承-導柱、塑膠滑輪-C型鋼實現貨臺的俯仰、滾轉限位,為貨臺提供良好的防翻保護。

2.2.2整機重心位置數學建模

整機重心位置計算是重心自適應調控的基礎,根據機械部分設計方案進行數學建模。假設運輸車各部分重心位置均在同一個坐標系下,以運輸車形心位置為坐標原點,可得整機重心位置(xm,ym,zm)計算式為

(1)

其中m=m0+mw+ml+mt1+mt2

(2)

式中m——整機質量,kg

m0——履帶底盤質量,kg

mw——貨臺質量,kg

ml——縱向滑軌質量,kg

mt1——橫向驅動滑軌質量,kg

mt2——橫向支撐滑軌質量,kg

(xk,yk)——滑臺水平位置,m

(x0,y0,z0)——履帶底盤重心位置,m

(xw,yw,zw)——貨臺重心位置,m

(xl,yl,zl)——縱向滑軌重心位置,m

(xt1,yt1,zt1)——橫向驅動滑軌重心位置,m

(xt2,yt2,zt2)——橫向支撐滑軌重心位置,m

式(1)中由負載和滑臺橫縱向位置決定貨臺的質量與重心位置,因此運輸車每次開展運輸任務之前,貨臺都需要在滑臺回中位置,根據壓力傳感器和傾角傳感器采集的數據,對自身質量和重心位置進行初始化計算,初始化計算時運輸車為靜止狀態,貨臺受力分析如圖4所示。

根據受力平衡原理,可得貨臺重量Gw為

(3)

式中Fi——壓力傳感器實測壓力,N,i=1,2,3,4

ω——車體俯仰角,(°)

θ——車體滾轉角,(°)

根據力平衡和力矩平衡原理,對主視圖進行受力分析可得

Flz(llx+lrx)+Gwcosωsinθ(zw-h+lfz)=

Gwcosωcosθ(lrx+xw)

(4)

式中Flz——左側壓力傳感器實測壓力之和,N

llx——左側支撐位置與形心的橫向距離,m

lrx——右側支撐位置與形心的橫向距離,m

zw——貨臺重心與形心的豎向距離,m

h——貨臺底部與形心的垂直距離,m

lfz——貨臺底部與定位接觸點的垂直距離,m

xw——貨臺重心與形心的橫向距離,m

根據力平衡和力矩平衡原理,對側視圖進行受力分析可得

Ffz(lfy+lby)+Gwcosθsinω(zw-h+lfz)=

Gwcosθcosω(lby+yw)

(5)

式中Ffz——前側壓力傳感器實測壓力之和,N

lfy——前側支撐位置與形心的縱向距離,m

lby——后側支撐位置與形心的縱向距離,m

yw——載物臺重心與形心的縱向距離,m

由于式(4)為xw、zw的二元一次方程,式(5)為yw、zw的二元一次方程,如果獲取運輸車兩組不同靜態姿態下的壓力傳感器和傾角傳感器數據,即可進行貨臺重心位置的計算。

負載狀態計算完成后,式(1)中所有元素均為已知值,整機重心位置可通過滑臺水平位置實時推算得出。運輸車行進過程中由于干擾因素較多,不再重新計算當前負載狀態,直至負載狀態改變。

2.2.3重心控制策略設計

山地果園多為斜坡地形,為了提高運輸車的斜坡地形適應性,分別針對斜坡、斜坡臺階和斜坡壕溝3種情況進行整機重心控制策略設計。

(1)斜坡

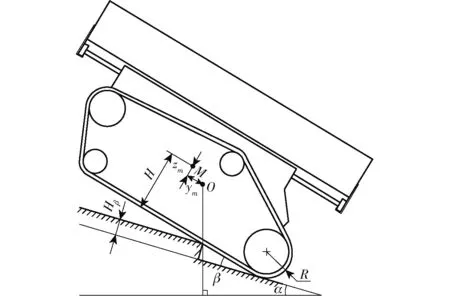

當運輸車位于緩坡地形時,通過性是影響運輸車實際行駛性能的重要指標。為了得到運輸車通過性最強時的整機最優重心位置,對運輸車的坡地一般行駛過程開展力學分析,如圖5所示,其中點M為運輸車形心,點O為運輸車整機重心。

圖5 斜坡行駛受力分析Fig.5 Force analysis for driving on slope

結合正視圖可得兩側履帶的支撐力N1和N2為

(6)

式中H——形心離地高度,m

xm——重心相對形心橫向偏移距離,m

zm——重心相對形心豎向偏移距離,m

當支撐力N1和支撐力N2大小接近一致時,能夠有效避免上坡側履帶打滑,此時底盤通過性最強[13-18]。因此根據式(6)可得整機最優橫向重心位置xm為

xm=tanθ(zm-H)

(7)

結合側視圖、俯視圖以及運輸車結構特點,可得左右兩側履帶支撐力向左右兩側接地中心的力矩為

(8)

式中ym——重心相對形心縱向偏移距離,m

在可移動載物臺橫向最優位置確定的基礎上,當單側履帶縱向接地比壓分布接近一致時,行走系附著力最大,下陷程度最輕,底盤通過性最強[14-18]。此時力矩M1和力矩M2絕對值最小,履帶接地壓力中心偏移最小,根據式(8)可得整機最優縱向重心位置ym為

ym=tanω(zm-H)

(9)

由式(7)、(9)可知,為了提高運輸車的緩坡平地通過性,整機橫縱向最優重心位置在地面的投影應盡量與底盤接地形心重合。

當運輸車位于陡坡地形時,由于車身傾斜角過大超出了緩坡通過性調控范圍,穩定性是運輸車實際行駛性能的首要考量指標。參照圖5中的側視圖可得運輸車上、下坡極限翻傾角ωlim、ω′lim為

(10)

運輸車上、下坡滑移角ωφ、ω′φ為

ωφ=ω′φ=arctanφ

(11)

式中φ——縱向附著系數,履帶式為0.8~1.0

參照圖5中的正視圖可得運輸車左、右側極限翻傾角θlim、θ′lim為

(12)

運輸車左、右側滑移角θφ、θ′φ為

θφ=θ′φ=arctanφx

(13)

式中φx——橫向附著系數,履帶式為0.7~0.9

由式(11)、(13)可知,運輸車橫縱向滑移角主要受橫縱向附著系數影響,改變整機重心位置對其影響不大。由式(10)、(12)可知,沿上坡側調整整機水平重心位置能夠有效增加運輸車的橫縱向極限翻傾角。

因此斜坡的整機重心控制策略為:如果運輸車當前地形坡度平緩,處于通過性調控范圍內,按照式(7)、(9)進行整機重心位置調控,增加運輸車緩坡地形通過性。如果地形坡度陡峭,超出通過性調控范圍,將整機重心位置保持在通過性調控的極限位置,增加運輸車陡坡地形穩定性。

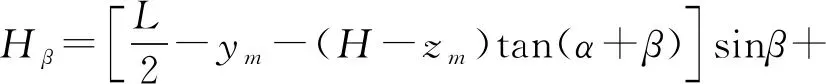

(2)斜坡臺階

當運輸車位于斜坡臺階地形時,開展斜坡越障分析,不同地面夾角下臨界越障示意圖如圖6所示。

圖6 斜坡越障示意圖Fig.6 Sketch of overcoming obstacles on slope

斜坡翻越臺階時,運輸車在不同地面夾角β下的最大斜坡越障高度Hβ為

(14)

式中R——底盤后驅輪半徑,m

α——地形縱向俯仰坡度,-90°≤α≤90°

β——底盤與地面的夾角,0≤β≤90°

對式(14)進行循環求解求最大值,可得運輸車的極限越障高度Hmax[9-14]。

從式(14)可知,整機縱向重心位置ym越小,極限越障高度Hmax越大。因此為了增強運輸車的斜坡極限越障能力,斜坡越障時整機縱向重心位置應盡量靠前。

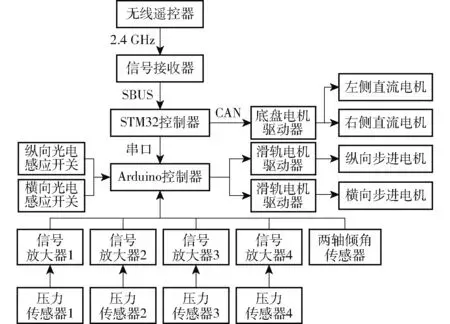

(3)斜坡壕溝

當運輸車位于斜坡壕溝地形時,開展斜坡跨壕分析,得到臨界跨壕示意圖如圖7所示。

圖7 斜坡跨壕示意圖Fig.7 Sketch of crossing trenches on slope

斜坡跨越壕溝時,運輸車在前部懸空和后部懸空的情況下能夠跨越壕溝的最大寬度分別為

(15)

運輸車的極限跨壕寬度為式(15)中的最小值[18-21],斜坡跨壕時,應使Le1、Le2盡量接近L/2。因此斜坡跨壕時整機最優縱向重心位置ym為

ym=tanω(zm-H)

(16)

由式(9)、(16)可知,為了增強運輸車的斜坡極限跨壕能力,斜坡跨壕時運輸車的整機重心控制策略與斜坡的整機重心控制策略相同。

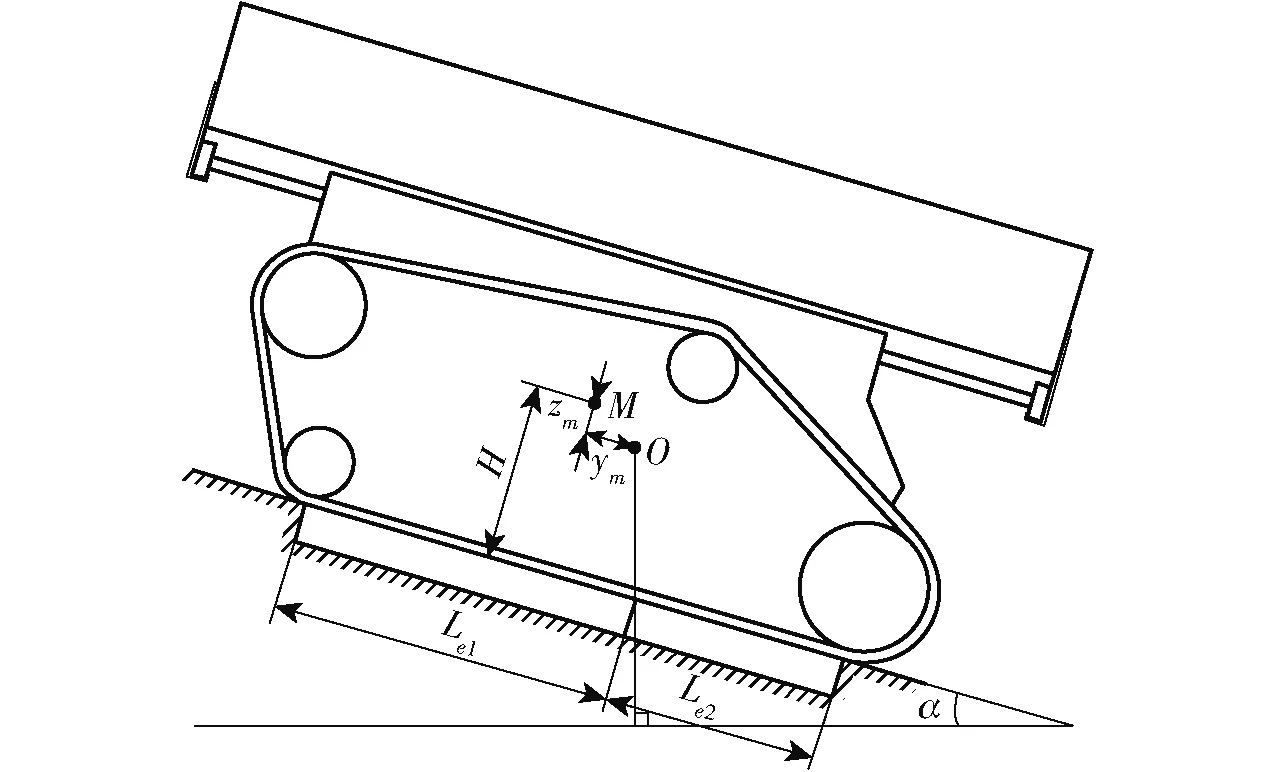

2.3 控制系統設計

山地果園運輸車的履帶底盤和可移動載物臺均采用無線遙控的控制方式。履帶底盤通過遙控進行行走控制,根據信號接收器接收的遙控信號,STM32控制器基于底盤電機驅動器通信協議控制履帶底盤直流電機執行行走動作。可移動載物臺通過遙控設置當前地形模式,根據信號接收器接收的遙控信號,Arduino控制器基于重心自適應調控當前負載狀態,通過滑軌電機驅動器控制橫縱向步進電機執行相應重心控制策略。山地果園運輸車的控制系統硬件框圖如圖8所示,主要由無線遙控器、信號接收器、STM32控制器、Arduino控制器、壓力傳感器、信號放大器、兩軸傾角傳感器、橫縱向光電感應開關、滑軌電機驅動器、橫縱向步進電機、底盤電機驅動器以及左右側直流電機組成。

圖8 系統硬件框圖Fig.8 Sketch of control system

根據設計要求,遙控器與信號接收器選型為云卓風迎M12pro遙控器和配套信號接收器,無干擾通信距離7 km,用于發送接收履帶底盤行走指令和可移動載物臺控制指令。STM32控制器選型為STM32F429IGT開發板,進行接收器SBUS信號協議解析、底盤電機驅動器CAN總線協議通信以及Arduino控制器串口通信。底盤電機驅動器根據直流電機功率,選型為BLD600直流無刷電機驅動器,通過CAN總線協議通信。Arduino控制器采用Arduino uno開發板,進行橫縱向光電感應開關、傾角傳感器信息的采集與處理以及橫向步進電機和縱向步進電機的運動控制。兩軸傾角傳感器位于履帶底盤內部接近形心處,采用LVT418T型雙軸傾角傳感器進行運輸車整機俯仰角和滾轉角的監測,單軸量程±90°,精度0.3°。紅外光電感應開關位于車體內部箱體側壁,用于可移動載物臺位置的啟動初始化,采用DS300C2漫反射型紅外光電感應開關,感應距離為0.1~3 m可調。壓力傳感器位于履帶底盤頂部四角位置,用于可移動載物臺負載狀態檢測,采用輪輻式拉壓傳感器,量程0~2 000 N,精度0.05%。

3 仿真模擬

為了定性地驗證設計方案的合理性與可行性,基于多體動力學分析軟件RecurDyn搭建運輸車虛擬樣機,對比重心調控前后運輸車的通過性、穩定性以及越障性。

3.1 通過性仿真

為了量化對比重心調控前后虛擬樣機的通過性能,對斜坡直線行駛的虛擬樣機施加一個作用于整機重心、方向與行駛方向相反、大小逐漸增大的反向阻力,當反向阻力逐漸增大至足以阻止運輸車正常行進時,記錄該值,認為該力為運輸車的最大牽引力。

運輸車通過性仿真如圖9所示。運輸車行駛速度設置為0.1 m/s。適合機械化作業的山地果園地形坡度一般小于25°,仿真中將地形坡度設置為10°。為了同時檢驗橫縱向重心位置的調控效果,運輸車行駛偏航角設置為45°。設置載物臺空載質量為49.89 kg。對比不同負載狀態下,重心位置調控前后運輸車的最大牽引力。

圖9 運輸車通過性仿真Fig.9 Simulation of transport vehicle trafficability

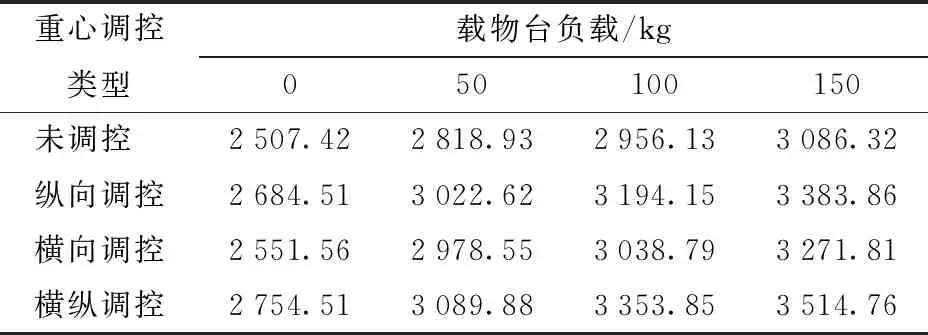

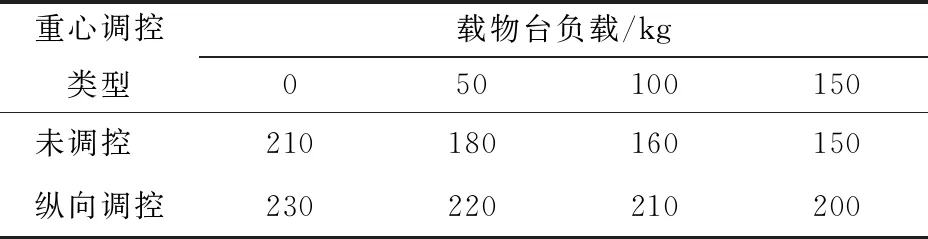

運輸車最大牽引力仿真結果如表2所示。從表中可知,隨著負載的增加,運輸車最大牽引力呈逐漸增大的趨勢,橫縱向重心位置經過調控后,運輸車最大牽引力增加,通過性相對調控前得到了有效提升。

表2 最大牽引力仿真結果Tab.2 Simulation of maximum tractive force N

3.2 穩定性仿真

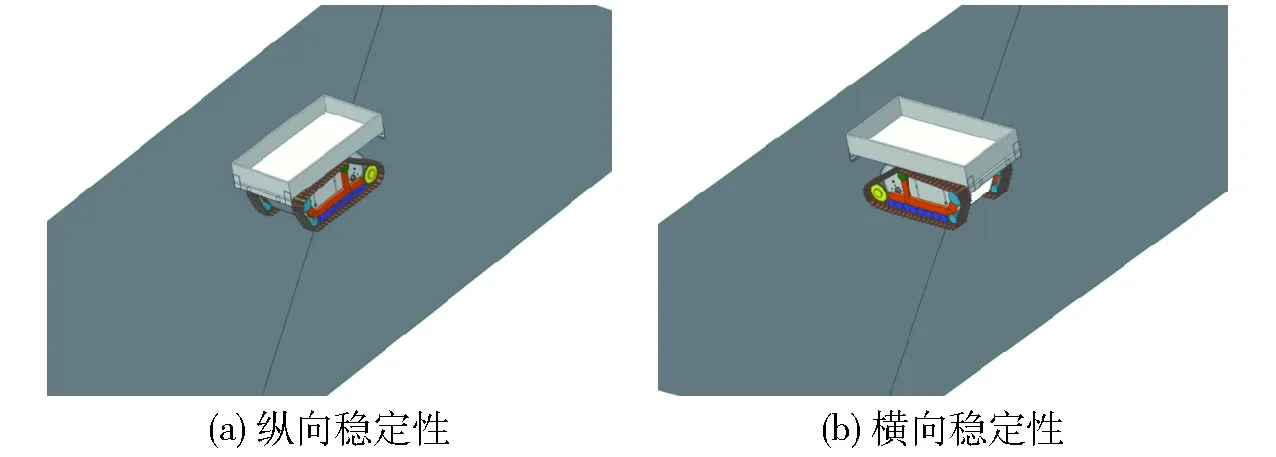

運輸車穩定性仿真如圖10所示。車頭朝向分別設置為縱向和橫向。由于滑移角主要受附著系數影響,改變重心位置對其影響不大,并且安全事故多由機具翻傾造成,因此本文只針對運輸車的極限翻傾角進行探討。運輸車整機重心位置相對靠前,下坡時更容易翻傾,整機縱向重心位置調控影響更明顯,因此縱向穩定性仿真時針對下坡情況模擬。仿真模擬時,地形坡度每次增加1°,直到運輸車翻傾為止,對比不同負載條件下,重心位置調控前后運輸車的橫縱向極限翻傾角。

圖10 運輸車穩定性仿真Fig.10 Simulation of transport vehicle stability

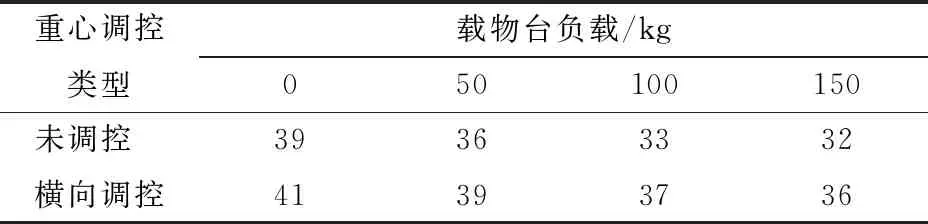

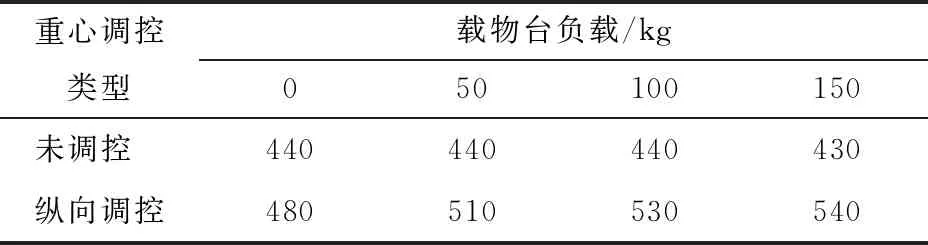

運輸車橫、縱向極限翻傾角仿真結果如表3、4所示。從表3、4可知,隨著負載的增加,運輸車的橫縱向極限翻傾角呈逐漸減小的趨勢,橫縱向重心位置經過調控后,橫縱向極限翻傾角增加,穩定性相對調控前得到了有效提升。

表3 縱向極限翻傾角仿真結果Tab.3 Simulation of maximum longitudinal tilt angle (°)

表4 橫向極限翻傾角仿真結果Tab.4 Simulation of maximum lateral tilt angle (°)

3.3 越障性仿真

3.3.1斜坡越障

斜坡越障仿真模擬如圖11所示,其中運輸車行駛速度設置為0.1 m/s,沿上坡方向越障,地形坡度設置為10°。仿真模擬時,臺階高度每次增加10 mm,直到運輸車無法翻越為止,對比不同負載狀態下,重心位置調控前后運輸車的極限越障高度。

圖11 斜坡越障仿真Fig.11 Simulation of crossing obstacle on slope

運輸車斜坡越障仿真結果如表5所示。從表5可知,隨著負載的增加,運輸車的極限越障高度呈逐漸減小的趨勢,縱向重心位置經過調控后,極限越障高度增加,越障性相對調控前得到了有效提升。

表5 斜坡越障高度仿真結果

3.3.2斜坡跨壕

斜坡跨壕仿真模擬如圖12所示,其中運輸車行駛速度設置為0.1 m/s,地形坡度設置為10°。由于運輸車整機重心位置相對靠前,下坡時車頭更易栽入壕溝,整機縱向重心位置調控影響更明顯,因此針對下坡情況模擬。仿真模擬時,壕溝寬度每次增加10 mm,直到運輸車無法跨越為止,對比不同負載狀態下,重心位置調控前后運輸車的極限跨壕寬度。

圖12 斜坡跨壕仿真Fig.12 Simulation of crossing trench on slope

運輸車斜坡跨壕仿真結果如表6所示。從表6中可知,隨著負載的增加,運輸車的極限跨壕寬度基本不變,縱向重心位置經過調控后,極限跨壕寬度增加,越障性相對調控前得到了有效提升。

表6 斜坡跨壕寬度仿真結果

通過仿真模擬可知,可移動載物臺與重心控制策略能夠有效提升運輸車的通過性、穩定性以及越障性。

4 性能驗證試驗

4.1 室內試驗

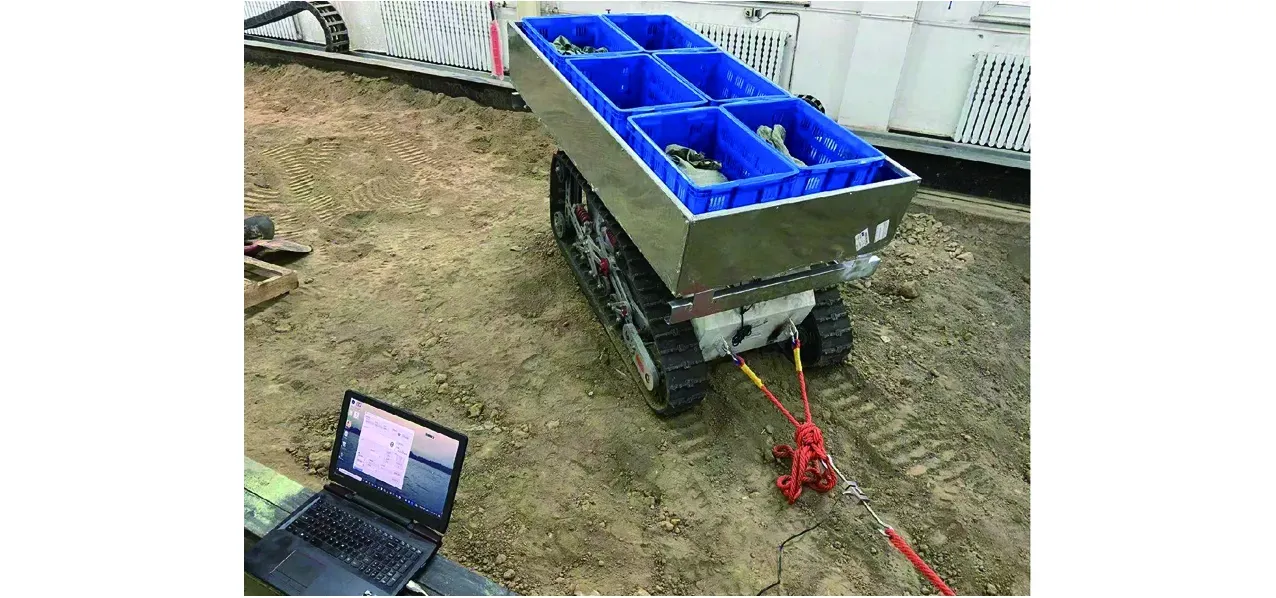

2021年7月,于中國農業機械化科學研究院土壤植物機器系統技術國家重點實驗室,開展室內樣機性能驗證試驗,主要進行可移動載物臺重心估計試驗、運輸車坡地行駛性能試驗,其中運輸車坡地行駛性能試驗包含通過性、穩定性和越障性試驗。

4.1.1可移動載物臺重心估計試驗

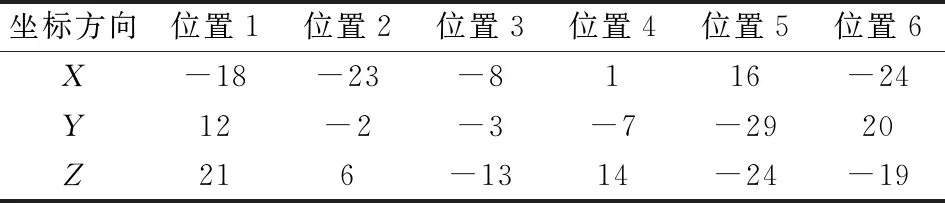

開展可移動載物臺重心估計試驗,在載物臺左前(位置1)、右前(位置2)、左中(位置3)、右中(位置4)、左后(位置5)、右后(位置6)分別放置80 kg的配重鉛塊,進行可移動載物臺重心估計,同時參考標準GB/T 3871.14進行可移動載物臺重心測量,對比重心估計與重心測量的誤差結果,試驗現場如圖13所示。

圖13 重心估計試驗Fig.13 Test of gravity core estimation

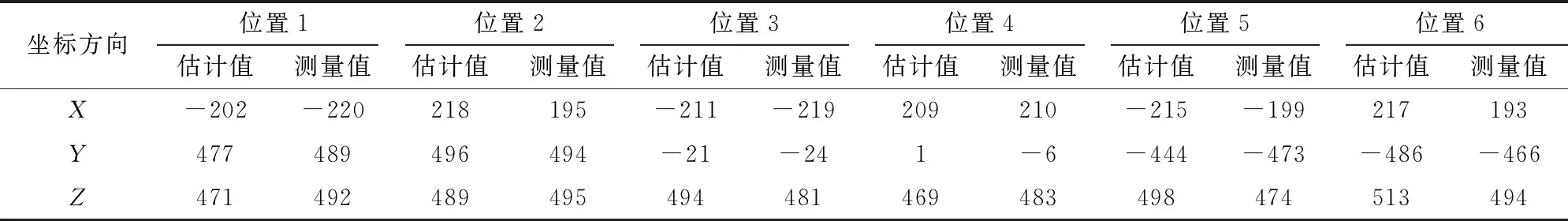

可移動載物臺重心估計試驗數據如表7所示。進而得到每次試驗的重心估計誤差,如表8所示。將估計值減去測量值,便可得重心位置估計誤差,通過表8可知,可移動載物臺的最大重心位置估計誤差為-29 mm,基本滿足可移動載物臺重心估計要求。

表7 重心估計試驗結果Tab.7 Estimated value in gravity core estimation test mm

表8 重心估計試驗誤差Tab.8 Estimated error in gravity core estimation test mm

4.1.2運輸車坡地行駛性能試驗

(1)通過性試驗

和仿真模擬測試原理相同,通過拉力傳感器測定運輸車最大牽引力,來量化對比重心調整前后運輸車的通過性能,試驗過程如圖14所示。

圖14 運輸車通過性試驗Fig.14 Test of transport vehicle trafficability

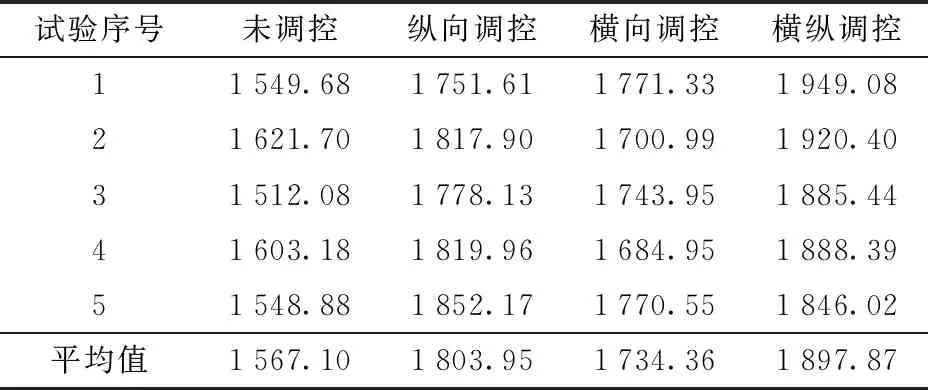

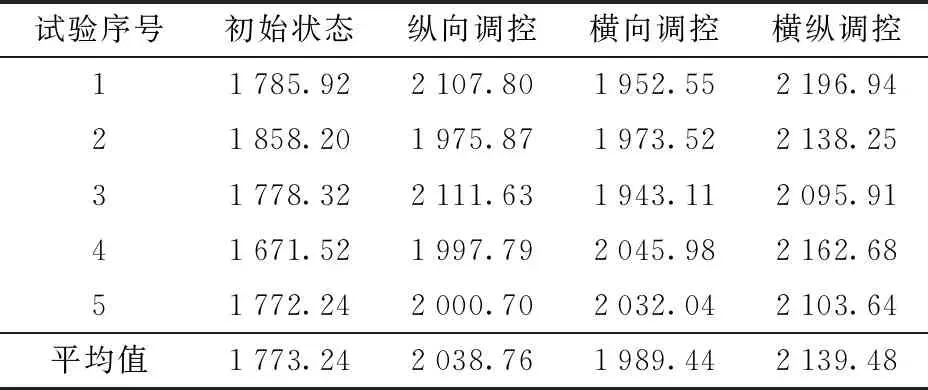

試驗開始前,拉力傳感器一端通過繩索與運輸車末端懸掛點連接,另一端通過繩索與地面固定點連接,繩索始終與地面平行。可移動載物臺初始化負載狀態,并參照整機重心控制策略調配載物臺水平位置。試驗過程中,手動控制運輸車以速度0.1 m/s行駛,直到履帶發生打滑,記錄測試過程中拉力傳感器的拉力峰值,測量5次記錄均值。拉力傳感器型號為蚌埠S型拉壓傳感器,量程為5 000 N,最大誤差為0.05%。仿真模擬測試條件一致,土壤坡面角人工設置為10°,行駛偏航角設置為45°。對比不同負載條件下,運輸車重心位置調控前后的最大牽引力,測試結果如表9~12所示。

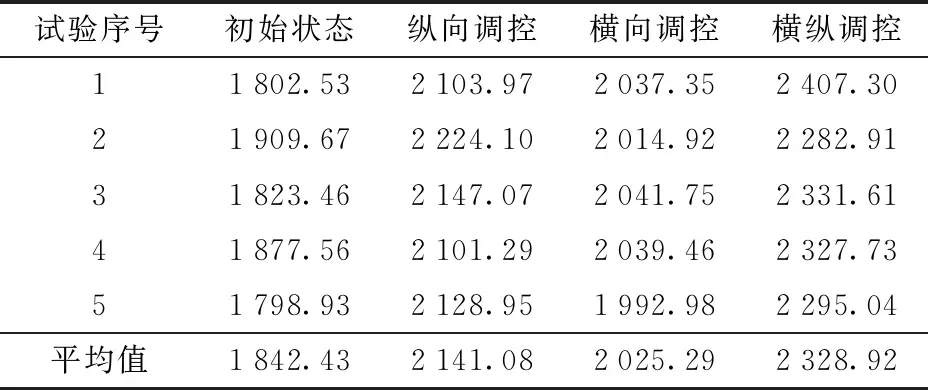

表9 負載0 kg最大牽引力測試結果Tab.9 Test result of maximum tractive force with 0 kg load N

由表9~12可知,在負載0、50、100、150 kg的情況下,整機重心縱向位置經過調控后,運輸車的最大牽引力分別為1 803.95、2 038.76、2 141.08、2 285.72 N,相比調控前分別增加了15.11%、14.97%、16.21%、19.63%;整機重心橫向位置經過調控后,運輸車的最大牽引力分別為1 734.36、1 989.44、2 025.29、2 225.26 N,相比調控前分別增加了10.67%、12.19%、9.92%、16.47%;整機重心橫縱向位置經過調控后,運輸車的最大牽引力分別為1 897.87、2 139.48、2 328.92、2 425.24 N,相比調控前分別增加了21.11%、20.65%、26.4%、26.93%。

表10 負載50 kg最大牽引力測試結果Tab.10 Test result of maximum tractive force with 50 kg load N

表11 負載100 kg最大牽引力測試結果Tab.11 Test result of maximum tractive force with 100 kg load N

表12 負載150 kg最大牽引力測試結果Tab.12 Test result of maximum tractive force with 150 kg load N

對比仿真結果可以發現,實物樣機最大牽引力的測試結果比仿真時小,主要原因在于仿真環境中設置的履土接觸參數與實際環境存在部分差異。

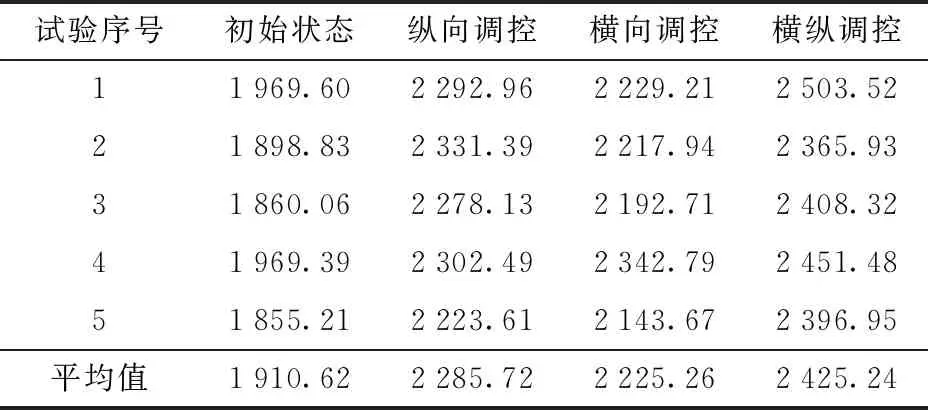

(2)穩定性試驗

圖15 運輸車穩定性試驗Fig.15 Tests of transport vehicle stability

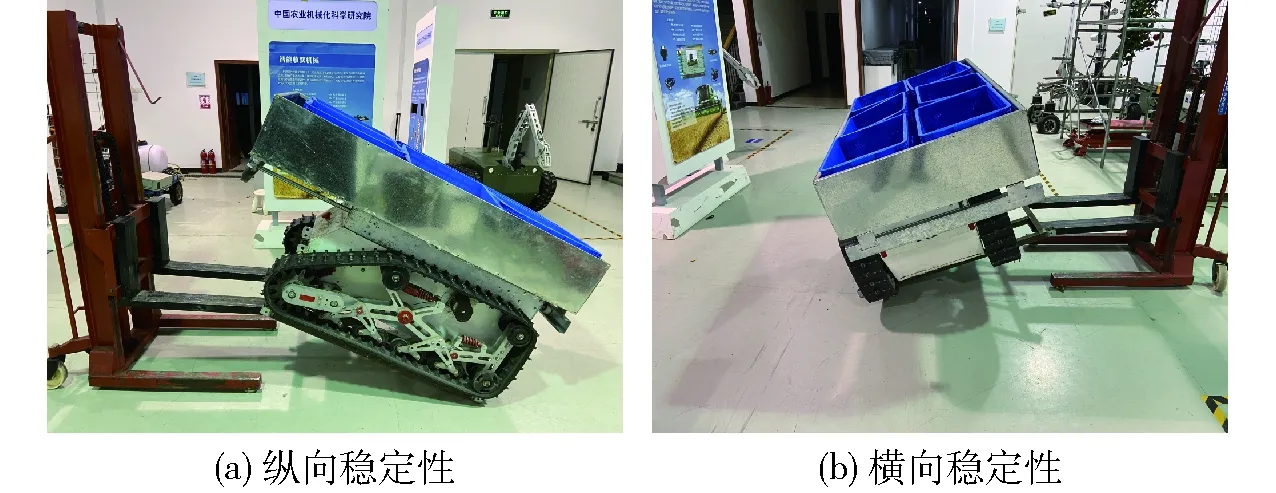

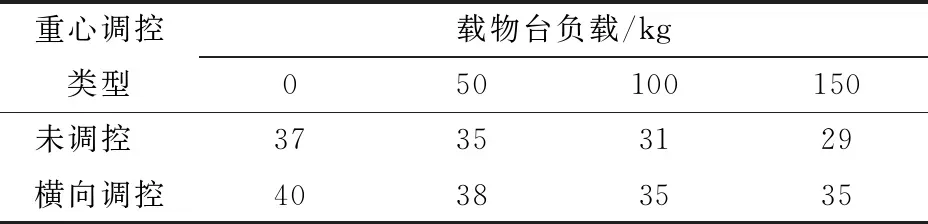

通過可調角度的金屬平臺來測試運輸車的橫縱向穩定性能,如圖15所示。試驗開始前,將運輸車開至金屬平臺上,金屬平臺角度可調,車頭朝向分別為縱向和橫向。可移動載物臺位于上坡側極限位置。試驗過程中平臺角以1°為差依次遞增,直到運輸車即將發生翻傾為止。對比不同負載條件下,運輸車重心位置調控前后的橫縱向極限翻傾角,測試結果如表13、14所示。

表13 縱向極限翻傾角試驗結果Tab.13 Test result of maximum longitudinal tilt angle (°)

表14 橫向極限翻傾角試驗結果Tab.14 Test result of maximum lateral tilt angle (°)

由表13、14可知,在負載0、50、100、150 kg的情況下,整機重心縱向位置經過調控后,運輸車的縱向極限翻傾角分別為45°、43°、42°、40°,相比調控前分別增加了7.14%、13.16%、13.51%、14.29%;整機重心橫向位置經過調控后,運輸車的橫向極限翻傾角分為40°、38°、35°、35°,相比調控前分別增加了8.11%、8.57%、12.90%、20.69%。

對比仿真結果可以發現,實物樣機橫縱向極限翻傾角的測試結果比仿真時稍小,主要原因在于實物樣機測試時,角度過大會導致整機翻傾,考慮到操作人員和設備的安全,實測數據會比仿真極限數據小。

(3)越障性試驗

通過翻越斜坡上可調高度的金屬平臺來測試運輸車的越障性能[25-27],如圖16所示。

圖16 斜坡越障試驗Fig.16 Test of crossing obstacle on slope

試驗開始前,將平臺沿運輸車行駛方向埋入斜坡土壤模擬臺階,平臺高度120~360 mm可調。土壤坡面角人工設置為10°,運輸車沿上坡方向越障。可移動載物臺位于上坡側極限位置。進行試驗時,手動控制運輸車行駛速度0.1 m/s前進直到翻越障礙,試驗過程中平臺高度以10 mm為差依次遞增,直到運輸車不能翻越為止。對比不同負載條件下,運輸車重心位置調控前后的坡地極限越障能力,測試結果如表15所示。

表15 極限越障高度測試結果Tab.15 Test result of maximum crossing obstacle height mm

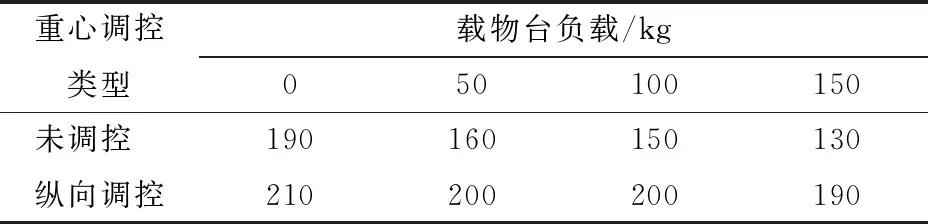

根據試驗結果可知,在負載0、50、100、150 kg的情況下,整機重心縱向位置經過調控后,運輸車的斜坡極限越障高度分別為210、200、200、190 mm,相比調控前分別增加了10.53%、25.00%、33.33%、46.15%。

對比仿真結果可以發現,實物樣機的極限斜坡越障高度比仿真時稍小,主要原因在于,實物樣機測試時,如果越障失敗會出現整機滑移翻傾,考慮到操作人員和設備的安全,實測數據會比仿真極限數據要小。

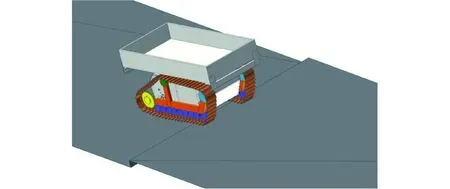

4.1.3斜坡跨壕試驗

通過跨越斜坡上人工設置的壕溝來測試運輸車的極限跨壕能力[25-27],如圖17所示。

圖17 斜坡跨壕試驗Fig.17 Test of crossing trench on slope

試驗開始前,通過人工沿運輸車行駛方向設置壕溝,起始壕溝寬度為400 mm。土壤坡面角人工設置為10°,運輸車沿下坡方向跨壕。可移動載物臺初始化負載狀態,并參照整機重心控制策略調配載物臺水平位置。進行試驗時,手動控制運輸車行駛速度0.1 m/s前進直到跨越壕溝,試驗過程中壕溝寬度以10 mm為差依次遞增,直到運輸車不能跨越為止。對比不同負載條件下,運輸車重心位置調控前后的坡地極限跨壕能力,測試結果如表16所示。

表16 極限跨壕寬度測試結果Tab.16 Test result of maximum crossing trench width mm

根據試驗結果可知,整機重心縱向位置經過調控后,運輸車的斜坡極限跨壕寬度分別為450、480、510、520 mm,相比調控前分別增加了7.14%、14.29%、21.43%、26.83%。驗證了可移動載物臺斜坡跨壕重心控制策略的合理性。

對比仿真結果可以發現,實物樣機的斜坡極限跨壕寬度比仿真時稍小,主要原因在于仿真環境中設置的土壤緊實度與實際環境存在部分差異,實物樣機測試時,壕溝前沿相比仿真環境更易塌陷,進而造成實測跨壕寬度會比仿真跨壕寬度小。

室內試驗結果表明,本文提出的可移動載物臺和整機重心控制策略能夠有效提升山地果園運輸車的通過性、穩定性和越障性。

4.2 田間試驗

2021年10月,于廣東省江門市新會區新會柑種植園開展田間試驗,其中果園地形坡度在4°~27°之間,果樹行株距3 m左右、果園運輸道路寬度4 m左右,山地果園運輸車田間試驗現場如圖18所示。

圖18 運輸車田間試驗Fig.18 Field test of transport vehicle

進行運輸車直線行駛速度測試,實測運輸車行駛速度為0~4.1 km/h。進行運輸車最小轉彎半徑測試,在水泥、草地以及沙壤土路面均可實現原地差速轉向。進行可移動載物臺響應速度測試,實測滿負載水平移動速度為0~7 mm/s。進行可移動載物臺有效行程測試,實測載物臺縱向移動行程為570 mm,橫向移動行程為300 mm。進行運輸車續航時間測試,實測運輸車續航時間為2.7 h,需要通過移動燃油充電站進行電量補充。經田間試驗可知,山地果園運輸車的行駛速度、最小轉彎半徑、載物臺重心調配功能均能夠滿足丘陵山地果園環境中的實際作業要求。但是山地果園運輸車的續航時間需進一步提升,下一步擬采用大容量電池的同時,參照無人機換電方案,對運輸車電池部分進行改進設計。

田間試驗結果表明,本文提出的基于重心自適應調控的山地果園運輸車坡地行駛性能較好,在不同負載條件下具有良好的地形適應性,基本適用于山地果園實際作業環境。

5 結論

(1)為了進一步提升山地果園運輸車的復雜地形適應性,設計了一種基于重心自適應調控的山地果園運輸車,通過實時調節整機重心位置,提升山地果園運輸車的坡地行駛性能。提出了斜坡、斜坡臺階和斜坡壕溝3種路況下的整機重心控制策略,開展了履帶底盤、可移動載物臺、控制系統等關鍵部件的設計,確定了可移動載物臺重心估計方案,完成了對底盤電機、減速器、傳感器等重要零件的參數確定和選型。

(2)根據設計方案,基于多體動力學分析軟件RecurDyn進行運輸車虛擬樣機搭建,分別針對通過性、穩定性以及越障性3種行駛性能開展仿真分析。經仿真模擬可知,本文提出的可移動載物臺與重心控制策略能夠有效提升運輸車的坡地行駛性能。

(3)進行樣機試制加工,開展樣機性能驗證試驗,試驗結果表明,在坡面角10°,負載0、50、100、150 kg的情況下,整機重心位置經過調控后,運輸車偏航45°的直線行駛最大牽引力分別為1 897.87、2 139.48、2 328.92、2 425.24 N,相比調控前分別增加了21.11%、20.65%、26.4%、26.93%;運輸車下坡極限翻傾角分別為45°、43°、42°、40°,相比調控前分別增加了7.14%、13.16%、13.51%、14.29%;運輸車橫向極限翻傾角分為40°、38°、35°、35°,相比調控前分別增加了8.11%、8.57%、12.90%、20.69%;運輸車上坡越障最大高度分別為210、200、200、190 mm,相比調控前分別增加了10.53%、25.00%、33.33%、46.15%;運輸車的下坡跨壕最大寬度分別為450、480、510、520 mm,相比調控前分別增加了7.14%、14.29%、21.43%、26.83%。在不同負載條件下,本文提出的可移動載物臺以及整機重心控制策略能夠有效提升運輸車的坡地行駛性能,在山地果園實際作業環境具有良好的地形適應性。