方管中超聲導波的傳播特性及缺陷檢測

劉美茹,萬 翔,張旭輝,陳 淵,董 明,樊紅衛,毛清華,馬宏偉

(1.西安科技大學 機械工程學院,陜西 西安 710054;2.西安科技大學 陜西省礦山機電裝備智能監測重點實驗室,陜西 西安 710054)

0 引 言

相比于圓管結構,方管結構由于其優越的抗彎性能,在建筑、機械、電力、化工等領域有著廣泛的應用,如作為機場、高速公路、橋梁、電站設備、壓力容器、石油儲罐、起重運輸機械等設施或設備的關鍵結構件[1]。為保證這些設施設備的安全運行,對方管結構的健康狀況進行無損檢測就顯得尤為重要。

目前國內外學者對方管結構的無損檢測都做了相應的研究。張杰等對扶梯桁架開裂方管的失效分析中,對方管檢測采用的是宏觀檢查的方法。這種目視的宏觀檢測方法能夠有效檢出方管外表面的宏觀缺陷,而很難對較小表面裂紋進行檢測,且無法檢測出方管內部的缺陷[2]。劉小川等用射線檢測的方法對外方內圓的超導導體方管焊縫做了檢測,但是射線檢測成本高且對人體有害[3]。高曉進等對復合材料方管的檢測提出了超聲對面內壁反射法,該方法采用液浸的方式進行耦合,適用于較小的試件檢測[4]。傳統的超聲檢測方法能夠檢測出方管的外部缺陷,也能夠檢測出方管的內部缺陷,并且具有較高的檢測精度。然而,傳統超聲采用的是基于逐點檢測的方式,在檢測長達數米以上的方管結構時,則效率極端低下。因此,發展一種高效的方管無損檢測方法尤為必要。

超聲導波是近年來興起的一種新型高效的無損檢測方法。它具有傳播距離遠、衰減小的特點,非常適用于橫截面形狀一致、軸向尺寸較長的固體材料[5-6]。目前,超聲導波在板狀[7-10]、圓管[11-13]、和鋼軌[14-15]等結構的檢測方面已有了非常廣泛的應用。近年來,SOROHAN等利用有限元方法求解出方管結構中的頻散曲線[16]。然而利用超聲導波對方管進行檢測時,選擇何種模態的超聲導波,以及能否在方管結構中有效地激勵出超聲導波并用于缺陷的檢測,則研究較少。文中首先采用半解析有限元的方法,對方管的頻散和多模態特性進行研究,并選擇合適的激勵模態和頻率;然后通過實驗和仿真驗證所選的超聲導波模態對方管結構檢測的可行性和有效性。

1 方管結構頻散和多模態特性分析

文中的研究對象為長3 000 mm,截面為60 mm×60mm(長×寬),厚2 mm的直方管。材質為20#鋼,彈性模量、泊松比和密度分別為210 GPa,0.3和7 900 kg/m3。相對于傳統解析方法,半解析有限元方法能夠對任意截面形狀的結構,求解頻散曲線。文中采用半解析有限元的方法求解方管的頻散曲線[17-18]。圖1為0~100 kHz時方管的群速度頻散曲線圖。由圖1可知,①隨著頻率的增加,方管中頻散曲線模態數量顯著增加;②方管中頻散曲線的模態相互重疊或相交;③許多模態在群速度頻散曲線上有相應的峰值,但頻率范圍很小。這些復雜的頻散和模態特性使得選擇合適的激勵導波模態對方管進行檢測時,變得極為困難。

仔細觀察圖1中0~100 kHz的群速度頻散曲線,發現由紅色框選中的54~74 kHz頻率段內的模態,有較大的群速度值且速度變化較為平緩,這種模態便于在時域信號中與其他模態波形進行區分,可作為方管檢驗的激勵模態。經過波結構分析為L(0,6)模態,所以,將L(0,6)作為激勵模態,選取中心頻率64 kHz作為激勵信號的激勵頻率。

圖1 方管的群速度頻散曲線圖

2 導波檢測方管的仿真研究

2.1 仿真建模

借助ABAQUS軟件,在 ABAQUS/Explicit軟件平臺下,建立正常和存在圓孔缺陷及槽缺陷方管的有限元模型。其中,方管截面邊長a為60 mm、壁厚h為2mm,長度L為3 000 mm。缺陷到方管左端面的距離為1 500 mm,圓孔缺陷直徑d為10 mm,槽缺陷長度b為10 mm,槽寬w為2 mm。缺陷分別加工在方管邊緣棱上和方管面中間,材料參數與求解頻散曲線時材料參數一致。然后進行加載和模型的網格劃分,激勵信號頻率為64 kHz,周期數為20;在方管左端面加載,接收節點集也設置在左端面,最后進行分析后處理。

圖2 方管的有限元建模

2.2 仿真結果及分析

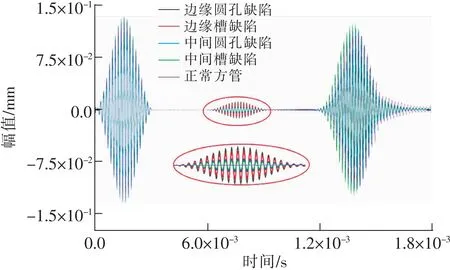

通過仿真的方法對如下5種情況進行分析對比:①正常方管結構;②邊緣有圓孔缺陷的方管結構;③邊緣有槽缺陷的方管結構;④面上有圓孔缺陷的方管結構;⑤面上有槽缺陷的方管結構,從而研究導波對方管邊緣和面上缺陷的敏感性,仿真的位移云圖如圖3(a)~(e)所示,時域波形如圖4所示,4種缺陷情況下反射波的幅值見表1。

圖3 方管的位移云圖

圖4 方管仿真時域波形圖

表1 缺陷最大幅值

分析圖4可得,正常方管的時域波形圖中第1個波是原始激勵波,而第2個波是右端面的端面反射回波,波出現的時間在1.26×10-3s處,方管總長3 000 mm,波速可由式(1)計算得到

(1)

式中v為導波波速;l為距離方管左端面的距離;t為導波的傳播時間。

計算的導波傳播速度為4 762 m/s,而從頻散曲線中得到的激勵模態群速度為4 700 m/s,計算出的實際速度與理論速度接近,群速度相對誤差可由式(2)得到

(2)

式中x為計算值;x′為理論值;δ為相對誤差。計算的導波群速度相對誤差為1.32%,誤差在允許范圍內,從而驗證了方管中激勵的模態為L(0,6)模態。對比圖4中正常和帶缺陷方管的曲線波形圖可知,圖中第1個波為原始激勵波,第3個波為右端面的反射回波,第2個波出現在6.3×10-4s處,若為缺陷的反射回波,由式(1)計算出回波出現的時間應在6.38×10-4s處,計算理論時間與實際時間接近,所以,確定第2個波是缺陷的反射回波,且模態為L(0,6)。

針對方管邊緣和面上缺陷的敏感性分析,得到的結論如下。

1)正常結構中,邊緣棱上的位移場的幅值要遠大于面上的位移場幅值。

2)相同類型不同位置的缺陷,邊緣棱上反射波的位移場幅值要大于面上反射波的位移場幅值,表明超聲導波對邊緣棱上缺陷更敏感。其原因還是由于邊緣總的位移場幅值要大于面上總的位移場幅值(與結論1)相符)。

3)相同位置不同類型的缺陷,圓孔缺陷反射波的位移場幅值要大于槽缺陷反射波的位移場幅值。主要原因是孔缺陷的面積要大于槽缺陷的面積,因此,對超聲導波的反射更大。超聲導波對圓孔缺陷更敏感。

4)超聲導波對邊緣槽缺陷和面上孔缺陷敏感性,受缺陷位置、缺陷類型和缺陷尺寸等多種因素的影響,不能完全確定超聲導波對哪種情形更敏感。目前的缺陷尺寸情形下,由表1可知,超聲導波對邊緣槽缺陷反射波的幅值要大于對面上圓孔缺陷反射波的幅值。因此,在此條件下,超聲導波對邊緣槽缺陷的敏感性要大于面上圓孔缺陷的敏感性。

3 方管導波檢測的實驗研究

經過仿真分析的驗證,證明在方管中能有效激勵出所選擇的中心頻率為64 kHz的L(0,6)模態超聲導波,并能用于缺陷的檢測。實驗研究是在仿真研究的基礎上,利用均勻布置在方管周向的壓電晶片陣列激勵出中心頻率為64 kHz的L(0,6)模態超聲導波,從而從實驗的角度驗證其可行性和有效性。仿真研究和實驗研究是相互指導、相互驗證的過程。

3.1 實驗設置

3.1.1 實驗對象

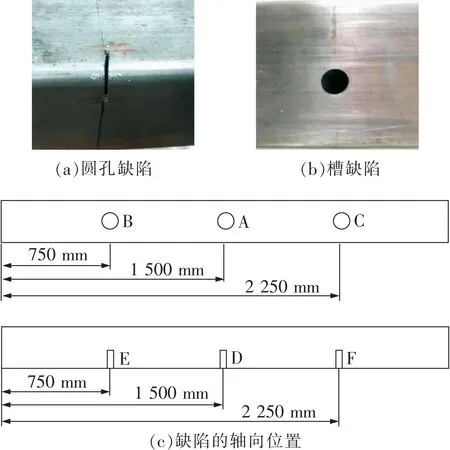

分別對正常和有缺陷的方管進行實驗,缺陷主要包括2種,一種是圓孔狀缺陷,另一種是槽缺陷。圓孔狀缺陷設置在方管的面上,形狀如圖5(a)所示,軸向位置如圖5(c)所示,改變圓孔缺陷時只改變圓孔直徑d。槽缺陷設置在方管的邊緣棱上,形狀如圖5(b)所示,軸向位置如圖5(c)所示,改變槽缺陷時只改變槽缺陷的長度b,槽寬w不變,為2 mm。

圖5 方管中缺陷類型與位置

實驗采用的激勵信號是經Hamming窗調制的20周期正弦信號,該信號由上位機軟件Ultra Station編輯,經信號發生器產生,幅值為5 V。

3.1.2 實驗流程

實驗儀器包括電腦,信號發生器、示波器、阻抗分析儀、電壓放大器、50Ω電阻、轉換開關、壓電晶片和方管,實驗平臺如圖6所示。壓電晶片作為傳感器激勵和接收超聲導波,尺寸為30 mm×5 mm×0.5 mm,共有24片,均勻貼在方管一端,每面均布6個,總體成對稱分布,以此來激勵軸對稱的縱向模態導波,壓電晶片的粘貼結果如圖7所示。

圖6 檢測實驗平臺

圖7 方管激勵端壓電晶片

3.2 實驗結果及分析

實驗中為了提高反射超聲導波的信噪比,進行了阻抗匹配。阻抗匹配可以提高壓電晶片的傳輸效率,從而實現更好的信噪比。

粘貼24片壓電晶片后的方管阻抗由阻抗分析儀測得,頻率在64 kHz時,測得的阻抗值是2.15-j57.96 Ω,表現為容性。采用Smith圓進行匹配,將電感串聯在壓電晶片兩端,使阻抗虛部趨近于0。經過Smith圓的匹配,得到一個最優電感142 μH。實驗中阻抗匹配就是將142 μH的電感串聯在粘貼于方管的壓電晶片兩端,阻抗匹配的實驗圖如圖8所示。

圖8 阻抗匹配

對正常方管進行實驗,阻抗匹配與未進行匹配的時域波形對比圖如圖9所示。

圖9 正常方管時域波形圖

通過阻抗匹配使得壓電晶片陣列和方管結構的聲阻抗更加接近,從而使所激勵的L(0,6)模態超聲導波能夠更有效地耦合到方管結構中。因而,阻抗匹配后的端面反射波顯示出更大的幅值和更高的信噪比。由圖9可知,第2個波出現的時間與仿真結果基本相同,是右端面的端面反射回波。進行阻抗匹配之后,右端面的反射回波幅值明顯增大,是未進行阻抗匹配反射回波幅值的2倍多。

3.2.1 圓孔狀缺陷

對存在圓孔狀缺陷的方管進行實驗并分析實驗數據,提取激勵波和第1個端面反射回波之間的數據,分析得到的時域波形圖,判斷方管中是否存在缺陷以及缺陷的位置和數量等。

1)方管中存在一個圓孔缺陷。在方管的1 500 mm處即A點存在不同大小的孔狀缺陷,缺陷直徑d分別為6,8,10和12 mm,激勵頻率為64 kHz時6和12 mm缺陷所得到的波形圖,如圖10所示。

圖10 一個圓孔缺陷時域波形圖

分析圖10,可看出原始激勵波和右端面反射回波之間出現了一個波,經式(1)計算得,L(0,6)模態波的傳播時長為6.38×10-4s,圖上波出現的時間為6.3×10-4s左右,驗證該波是L(0,6)模態在A點缺陷的反射回波,所以超聲導波可以檢測到方管面上的圓孔缺陷。同時,圖10(a)中未進行阻抗匹配的缺陷波較小,基本被被淹沒在振動噪聲中,圖10(b)未進行阻抗匹配的缺陷波可被觀察到,而經過阻抗匹配后缺陷反射回波的幅值顯著增大,均可被觀察到。

不同大小圓孔缺陷的反射波幅值如圖11所示。圖11(a)是未進行阻抗匹配的缺陷幅值圖,圖11(b)是阻抗匹配后缺陷的幅值圖,圓孔缺陷波幅值隨缺陷尺寸的增大而增大,阻抗匹配后缺陷幅值明顯大于未進行阻抗匹配的幅值,至少是未進行阻抗匹配幅值的2倍。

圖11 圓孔缺陷幅值圖

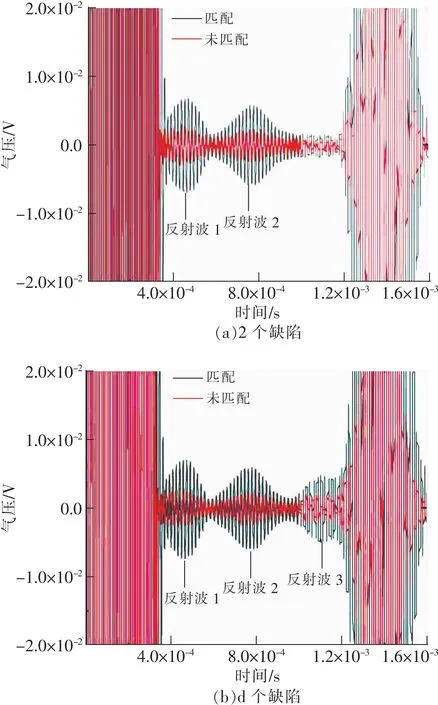

2)方管中存在多個圓孔缺陷。存在2個圓孔缺陷時,A點缺陷為12 mm,B點缺陷10 mm,得到的時域波形如圖12(a)所示;存在3個圓孔缺陷時,A,B點缺陷與2個缺陷情況相同,C點存在10 mm圓孔缺陷,時域波形圖,如圖12(b)所示。

圖12 多個圓孔缺陷的時域波形圖

由圖12(a)可以看出,端面反射回波之前出現2個反射回波,反射波1出現的時間是3.18×10-4s,經公式(1)計算,其對應位置在距離左端面757.1 mm處,經公式(2)計算與B點的相對距離誤差為0.9%,誤差在允許范圍內,所以,反射波1為B點缺陷的反射回波。傳播時長為6.25×10-4s的反射波2距離左端面1 488.1 mm,與A點的相對距離誤差為0.8%,所以,反射波2為A點缺陷的反射回波。由此可知超聲導波可以檢測出方管面上存在的2個圓孔缺陷,并可以確定其軸向位置。圖12(b)中反射波1和反射波2同圖12(a),反射波3的傳播時長為9.4×10-4s,經計算得其位置距離左端面2 238.09 mm,與C點的相對距離誤差為0.5%,所以,反射波3是C點缺陷的反射回波。所以,超聲導波可以檢測出方管面上存在的3個圓孔缺陷,并可以確定其軸向位置。

3.2.2 槽缺陷

對存在槽缺陷的方管進行實驗并分析實驗數據,提取激勵波和第1個端面反射回波之間的數據,分析得到的波形圖,從而判斷方管中是否存在槽缺陷以及缺陷位置和數量等。

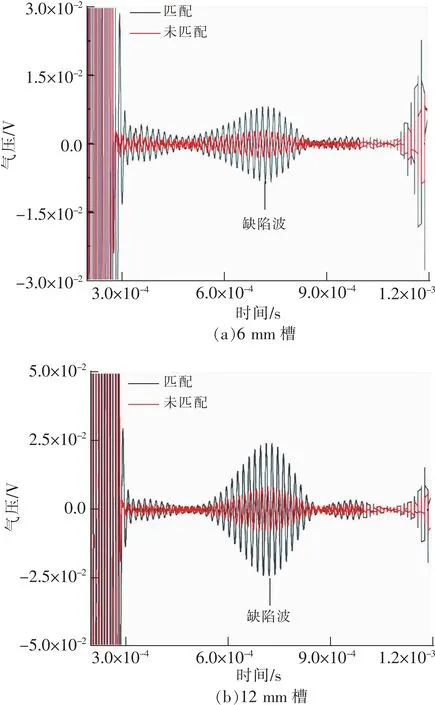

1)方管上存在一個槽缺陷。方管上只有D點處存在槽缺陷,且槽缺陷的長度b分別為6,8,10和12 mm,槽寬w均為2 mm。6和12 mm長的槽缺陷得到的時域波形如圖13所示。

圖13 一個槽缺陷時域波形圖

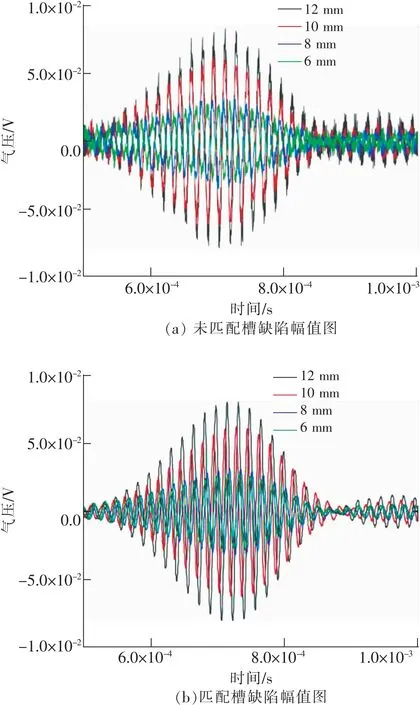

由圖13可知,在右端面反射回波之前出現了波形,經計算可得,是方管D點缺陷的反射回波,所以,超聲導波可以檢測到方管邊緣棱上的槽缺陷。不同尺寸槽缺陷的反射波幅值圖如圖14所示:圖14(a)是未進行阻抗匹配的缺陷幅值圖,圖14(b)是阻抗匹配后缺陷的幅值圖,槽缺陷反射波幅值隨缺陷尺寸的增大而增大,阻抗匹配后的槽缺陷幅值至少是未進行阻抗匹配幅值的3倍。

圖14 槽缺陷幅值圖

2)方管上存在多個槽缺陷。存在2個槽缺陷時,D點槽為14 mm,E點槽10 mm;而存在3個槽缺陷則是D,E點槽尺寸與存在2個槽缺陷時相同,且F點存在10 mm的槽缺陷,且槽寬w均為2 mm。缺陷反射回波如圖15所示。

圖15 多個槽的時域波形圖

由圖15可得,利用公式(1)、(2)計算得到反射波1,2,3的位置分別在距離左端面745.25,1 506.45,2 276.57 mm處,與點D,E,F的相對距離誤差分別為0.6%,0.4%,0.8%,誤差均在允許范圍內,所以,反射波1為E點槽缺陷反射回波,反射波2為D點槽缺陷反射回波,反射波3為F點槽缺陷反射回波。超聲導波可以清楚的檢測出方管上存在的2個和3個槽缺陷的情況,并能確定出其軸向位置。且發現:反射波2的幅值比反射波1的幅值大,因為D點缺陷大小為14 mm,而E點缺陷大小為10 mm。

綜上,超聲導波可以檢測出方管上圓孔狀缺陷和槽缺陷,也可以檢測到方管上同時存在的多個缺陷,所以可以用超聲導波L(0,6)模態對方管進行缺陷檢測。同時,采取阻抗匹配可以提高信號的信噪比,使得到的反射回波幅值增大,檢測效果更好。

4 結 論

1)方管結構的頻散曲線模態特性比相應尺寸圓管結構的模態特性要復雜的多。通過分析,選擇群速度頻散曲線上群速度速度較大、相對平緩的頻率范圍在54~74 kHz的L(0,6)作為激勵模態。

2)利用超聲導波L(0,6)激勵模態檢測不同類型和不同位置的缺陷,而且對不同類型和位置缺陷的敏感性不同。相同類型的缺陷,超聲導波對邊緣棱上缺陷的敏感性更大;相同位置的缺陷,超聲導波對圓孔缺陷的敏感性更大。

3)利用阻抗匹配可以提高實驗信號的信噪比,檢測效果更好。進行阻抗匹配后,得到的反射回波信號幅值增大,實驗結果表明:阻抗匹配后的缺陷反射回波幅值至少是未進行阻抗匹配缺陷反射回波幅值的2倍。

4)仿真和實驗驗證表明,相比于點對點的傳統超聲檢測,縱向L(0,6)模態超聲導波能夠對方管中缺陷進行高效檢測,是一種對方管結構進行檢測可行且有效的方法。