石化工業(yè)有機(jī)廢氣燃燒治理技術(shù)研究及應(yīng)用

王志新,劉詩成,李東妮

(1 海油環(huán)境科技(北京)有限公司,北京 100027;2 中海油惠州石化有限公司,廣東 惠州 516081)

廢氣中揮發(fā)性有機(jī)物常用的治理技術(shù)包括回收治理技術(shù)和消除治理技術(shù),其中回收技術(shù)包括吸收技術(shù)、吸附技術(shù)、冷凝技術(shù)和膜分離技術(shù);消除治理技術(shù)包括燃燒技術(shù)、光催化氧化技術(shù)、低溫等離子體技術(shù)和生物凈化技術(shù)[1-3]。有機(jī)廢氣燃燒技術(shù)是指通過熱力燃燒或催化燃燒的方式,使廢氣中的揮發(fā)性有機(jī)物(VOCs)污染物反應(yīng)轉(zhuǎn)化為二氧化碳、水等物質(zhì)。有機(jī)廢氣治理常用的燃燒技術(shù)包括:常規(guī)催化燃燒(CCO)、蓄熱式催化燃燒(RCO)、直燃式熱力燃燒(TO)、蓄熱式熱力燃燒(RTO)、鍋爐或工藝爐熱力燃燒(BTO或PFTO)技術(shù)等。

本文分析了常規(guī)催化燃燒、蓄熱式催化燃燒、直燃式熱力燃燒、蓄熱式熱力燃燒、鍋爐或工藝爐熱力燃燒技術(shù)的工藝過程、適用范圍、技術(shù)特點(diǎn)以及運(yùn)行維護(hù)要求,并列舉了各燃燒治理技術(shù)在石化工業(yè)有機(jī)廢氣治理的工程案例,一方面為石化建設(shè)項(xiàng)目有機(jī)廢氣燃燒治理工藝的選取提供技術(shù)支持,另一方面為石化項(xiàng)目有機(jī)廢氣治理提供案例參考。

1 常規(guī)催化氧化(CCO)技術(shù)

1.1 工藝過程

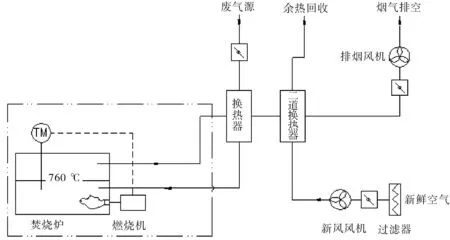

常規(guī)催化燃燒設(shè)施是指采用氣-氣換熱器進(jìn)行間接換熱,然后利用固體催化劑將廢氣中的污染物通過氧化作用轉(zhuǎn)化為二氧化碳和水等化合物、凈化廢氣中污染物的設(shè)備及其附屬設(shè)施[4]。因?yàn)椴捎昧舜呋瘎档土巳紵趸袡C(jī)廢物染污物所需要的溫度,同時降低了氧化有機(jī)廢氣所需要的熱量,進(jìn)入常規(guī)催化燃燒設(shè)施的廢氣溫度一般宜低于400 ℃,當(dāng)廢氣中所含的有機(jī)物燃燒后所產(chǎn)生的熱量可以維持催化劑床層自持燃燒時,應(yīng)采用常規(guī)催化燃燒。常規(guī)催化燃燒工藝流程見圖1。

圖1 常規(guī)催化燃燒工藝流程圖Fig.1 Process flow diagram of conventional catalytic oxidation

1.2 適用范圍

常規(guī)催化燃燒工藝適用于處理氣態(tài)和氣溶膠態(tài)污染物;適用于處理低氣量、中低濃度、無回收價值的有機(jī)廢氣;不宜處理含有硫化物、鹵化物、有機(jī)硅、有機(jī)磷等可能致催化劑中毒物質(zhì)的有機(jī)廢氣。處理的有機(jī)廢氣溫度、流量和溫度應(yīng)穩(wěn)定,不宜出現(xiàn)較大波動。

1.3 技術(shù)特點(diǎn)

常規(guī)催化燃燒工藝的優(yōu)點(diǎn)是性能穩(wěn)定,可配置余熱鍋爐進(jìn)行余熱回收利用;操作溫度較熱力燃燒(TO)低;相較于熱力燃燒(TO)工藝燃料消耗量少;污染物處理效率高可達(dá)90%以上。缺點(diǎn)是催化劑易阻塞、燒結(jié)、中毒、破損及活性衰退;對某些污染物成分及濃度有所限制。

1.4 運(yùn)行維護(hù)

1.4.1 預(yù)處理

當(dāng)有機(jī)廢氣中的顆粒物含量高于10 mg/m3時,可采用過濾等方式進(jìn)行預(yù)處理;過濾設(shè)施兩端應(yīng)裝設(shè)壓差計(jì),當(dāng)過濾器的阻力超過規(guī)定值時應(yīng)及時清理或更換過濾材料[5]。當(dāng)處理含硫化物的有機(jī)廢氣時,可采用吸收法等預(yù)處理脫出硫化物;當(dāng)處理高濃度有機(jī)廢氣時,可采用吸附、冷凝等預(yù)處理設(shè)施降低廢氣有機(jī)物濃度。

1.4.2 催化燃燒

常規(guī)催化燃燒裝置在實(shí)際使用過程中,應(yīng)根據(jù)有機(jī)廢氣中VOCs種類不同,選擇不同的催化劑和控制相應(yīng)的反應(yīng)溫度。溫度一般應(yīng)控制在300~350 ℃。VOCs氧化催化劑應(yīng)有質(zhì)量檢驗(yàn)部門出具的合格證明,并滿足《環(huán)境保護(hù)產(chǎn)品技術(shù)要求 工業(yè)有機(jī)廢氣催化凈化裝置》(HJ/T389-2007)的相關(guān)要求[6]。催化劑的工作溫度應(yīng)低于700 ℃,并能承受900 ℃短時間高溫沖擊;催化燃燒裝置的設(shè)計(jì)空速宜為10000~40000 h-1。產(chǎn)生的高溫?zé)煔庖诉M(jìn)行熱能回收。

1.4.3 二次污染控制

常規(guī)催化燃燒裝置催化燃燒后產(chǎn)生二次污染物應(yīng)采取吸收等方法進(jìn)行處理后達(dá)標(biāo)排放。

1.5 應(yīng)用實(shí)例

中海油惠州石化有限公司丙烯酸及酯項(xiàng)目的丙烯酸裝置設(shè)置了1套常規(guī)催化氧化設(shè)施,用于處理丙烯酸裝置產(chǎn)生的工藝尾氣,催化氧化設(shè)施的主要技術(shù)參數(shù)包括:廢氣排放量為94000 Nm3/h,有機(jī)物設(shè)計(jì)去除效率≥97%,運(yùn)行溫度為280~330 ℃。

盛虹煉化(連云港)有限公司煉化一體化項(xiàng)目醋酸乙烯裝置乙烯回收系統(tǒng)排放的有機(jī)廢氣和二氧化碳汽提塔緩沖罐有機(jī)廢氣,浙江衛(wèi)星石化股份有限公司二期項(xiàng)目丙烯醛有機(jī)尾氣,裕廊化工有限公司丙烯醛有機(jī)廢氣,福建濱海化工有限公司丙烯酸有機(jī)廢氣均采用催化氧化處理工藝。

2 蓄熱式催化氧化(RCO)技術(shù)

2.1 工藝過程

蓄熱式催化燃燒設(shè)施是指采用蓄熱式換熱器進(jìn)行直接換熱,然后利用固體催化劑將廢氣中的污染物通過氧化作用轉(zhuǎn)化為二氧化碳和水等化合物、凈化廢氣中污染物的設(shè)備及其附屬設(shè)施[4]。與常規(guī)催化燃燒相比,換熱方式采用了蓄熱體進(jìn)行換熱,蓄熱體一般是一種含有較多孔洞,利用孔洞的結(jié)構(gòu)和比表面積,結(jié)合材料本身的材質(zhì),實(shí)現(xiàn)熱量存儲于交換功能的無機(jī)非金屬固體材料。與常規(guī)催化燃燒一樣,蓄熱式催化燃燒因?yàn)椴捎昧舜呋瘎也捎昧诵顭狍w進(jìn)行換熱,提高了熱量的回收和控制能力,也降低了燃燒氧化有機(jī)廢物染污物所需要的溫度,進(jìn)入蓄熱式催化燃燒的廢氣溫度一般宜低于400 ℃,當(dāng)廢氣中所含的有機(jī)物燃燒后所產(chǎn)生的熱量不能夠維持催化劑床層自持燃燒時,應(yīng)采用蓄熱式催化燃燒。蓄熱式催化燃燒工藝流程見圖2。

圖2 蓄熱式催化氧化工藝流程圖Fig.2 Process flow diagram of regenerative catalytic oxidation

2.2 適用范圍

蓄熱式催化燃燒工藝適用于處理氣態(tài)和氣溶膠態(tài)污染物;適用于處理低氣量、中高濃度有機(jī)廢氣;不宜處理含易自聚、易反應(yīng)等物質(zhì)(苯乙烯),含硅烷類及含氮化合物有機(jī)廢氣。處理的有機(jī)廢氣溫度、流量和溫度應(yīng)穩(wěn)定,不宜出現(xiàn)較大波動。

2.3 技術(shù)特點(diǎn)

蓄熱式催化燃燒工藝的優(yōu)點(diǎn)是性能穩(wěn)定,可配置余熱鍋爐進(jìn)行余熱回收利用;操作成本較RTO低;設(shè)備體積較RTO小;污染物去除效率高達(dá)95%~99%,熱回收效率高于90%。缺點(diǎn)是催化劑成本高、且有廢棄催化劑處理問題;催化劑易阻塞、燒結(jié)、中毒、破損及活性衰退。

2.4 運(yùn)行維護(hù)

2.4.1 預(yù)處理

當(dāng)有機(jī)廢氣中的顆粒物含量高于10 mg/m3時,應(yīng)采用過濾等方式進(jìn)行預(yù)處理;過濾設(shè)施兩端應(yīng)裝設(shè)壓差計(jì),當(dāng)過濾器的阻力超過規(guī)定值時應(yīng)及時清理或更換過濾材料[5]。當(dāng)處理含硫化物的有機(jī)廢氣時,可采用吸收法等預(yù)處理脫出硫化物;當(dāng)處理高濃度有機(jī)廢氣時,可采用吸附、冷凝等預(yù)處理設(shè)施降低廢氣有機(jī)物濃度。

2.4.2 催化燃燒

蓄熱式催化燃燒裝置的運(yùn)行溫度宜為300~500 ℃,應(yīng)根據(jù)有機(jī)廢氣成分及催化劑種類而設(shè)定。氧化催化劑應(yīng)有質(zhì)量檢驗(yàn)部門出具的合格證明,并滿足《環(huán)境保護(hù)產(chǎn)品技術(shù)要求 工業(yè)有機(jī)廢氣催化凈化裝置》(HJ/T389-2007)的相關(guān)要求[6]。催化劑的工作溫度應(yīng)低于700 ℃,并能承受900 ℃短時間高溫沖擊;蓄熱催化燃燒裝置換向閥的泄漏率應(yīng)低于0.2%;蓄熱式催化燃燒裝置的設(shè)計(jì)空速宜為10000~40000 h-1。產(chǎn)生的高溫?zé)煔庖诉M(jìn)行熱能回收。

2.4.3 二次污染控制

蓄熱式催化燃燒裝置催化燃燒后產(chǎn)生二次污染物應(yīng)采取吸收等方法進(jìn)行處理后達(dá)標(biāo)排放。

2.5 應(yīng)用實(shí)例

埃克森美孚惠州乙烯一期項(xiàng)目建設(shè)1套蓄熱催化氧化設(shè)施用于收集處理罐區(qū)儲罐呼吸有機(jī)廢氣、汽車裝卸站的油品裝車有機(jī)廢氣、芳烴抽提裝置有機(jī)廢氣。蓄熱式催化氧化設(shè)施的主要技術(shù)參數(shù)為:廢氣處理量為2000 m3/h,揮發(fā)性有機(jī)物設(shè)計(jì)去除效率98%,有機(jī)廢氣預(yù)處理采用冷凝+活性炭吸附工藝。

此外,福建漳州古雷煉化一體化項(xiàng)目設(shè)置了3套蓄熱式催化氧化設(shè)施,分別用于處理環(huán)氧乙烷乙二醇裝置再生塔有機(jī)廢氣,環(huán)氧丙烷裝置尾氣水洗塔工藝尾氣,聚丙烯裝置和熱塑彈性體裝置工藝尾氣。

3 熱力燃燒(TO)技術(shù)

3.1 工藝過程

熱力焚燒(TO)設(shè)施是指將有機(jī)廢氣中的污染物在高溫下氧化分解,合理的氧氣供給量、燃燒溫度、停留時間及湍流度等四個燃燒條件,可達(dá)到預(yù)期的凈化處理效果。在處理有機(jī)廢氣時,熱力焚燒設(shè)施其燃燒溫度多在700~800 ℃。熱力焚燒爐可利用燃燒后的高溫氣體的余熱進(jìn)行兩段式熱能回收,第一段熱交換器用來將待燃燒處理的廢氣進(jìn)行預(yù)熱以節(jié)省燃燒室內(nèi)能源消耗,第二段熱交換器是將冷卻氣體加熱升溫至脫附溫度,為轉(zhuǎn)輪脫附提供足夠的能量。熱力燃燒工藝流程見圖3。

圖3 直燃式熱力氧化工藝流程圖Fig.3 Process flow diagram of thermal oxidation

3.2 適用范圍

熱力焚燒工藝適用于處理幾乎所有濃度的有機(jī)廢氣,更適用于處理小氣量、中高濃度,不具有回收價值的有機(jī)廢氣,不適合處理含鹵代烴或含硫有機(jī)化合物的有機(jī)廢氣。

3.3 技術(shù)特點(diǎn)

熱力燃燒工藝的優(yōu)點(diǎn)是性能穩(wěn)定、工藝成熟,能夠處理的污染物范圍廣;污染物凈化效率高可達(dá)99%以上;設(shè)備簡單投資小,抗波動性較強(qiáng);可配置余熱鍋爐進(jìn)行余熱回收利用,能夠回收熱量>70%。缺點(diǎn)是處理低濃度有機(jī)廢氣時,燃料消耗成本較高;操作溫度及成本高;有氮氧化物排放的問題。

3.4 運(yùn)行維護(hù)

3.4.1 預(yù)處理

進(jìn)入熱力燃燒裝置的有機(jī)廢氣一般不需要預(yù)處理;當(dāng)處理低濃度有機(jī)廢氣時,可采取吸附濃縮等預(yù)處理措施,降低廢氣量;當(dāng)處理含硫化物的有機(jī)廢氣時,可采用吸收法等預(yù)處理脫出硫化物;當(dāng)處理高濃度有機(jī)廢氣時,可采用吸附、冷凝等預(yù)處理設(shè)施降低廢氣有機(jī)物濃度。

3.4.2 熱力燃燒

熱力燃燒裝置燃燒溫度應(yīng)控制在680~820 ℃;當(dāng)廢氣中有害物質(zhì)濃度≤3000 mg/m3時,應(yīng)依靠輔助燃料提供熱量(天然氣、液化石油氣等),使廢氣中可燃物質(zhì)達(dá)到起燃溫度而分解;有機(jī)溶劑蒸汽混合氣體濃度接近爆炸極限值時,需先采取稀釋措施,補(bǔ)充氧氣后再進(jìn)入熱力燃燒爐。

3.5 應(yīng)用實(shí)例

中化泉州石化煉化一體化的化工優(yōu)化項(xiàng)目苯乙烯環(huán)氧丙烷裝置建設(shè)了1套熱力焚燒設(shè)施,用于處理苯乙烯環(huán)氧丙烷裝置含苯乙烯廢氣,化工罐區(qū)常壓罐組(含苯乙烯)、芳烴聯(lián)合成品及中間罐區(qū)、芳烴抽提裝置、化工罐區(qū)汽車裝卸站的有機(jī)廢氣。熱力焚燒爐設(shè)計(jì)主要技術(shù)參數(shù):廢氣排放量為11792 Nm3/h,年運(yùn)行時間8000 h/a,運(yùn)行溫度為750~850 ℃,設(shè)計(jì)煙氣停留時間2 s。

此外,中石化天津南港120萬噸年乙烯及下游高端新材料產(chǎn)業(yè)集群項(xiàng)目的線性α烯烴裝置有機(jī)廢氣,裕龍島煉化一體化項(xiàng)目丁二烯抽提裝置和芳烴抽提裝置有機(jī)廢氣,江蘇虹威化工有限公司環(huán)氧丙烷苯乙烯裝置有機(jī)廢氣也均采用直燃式熱力焚燒工藝處理。

4 蓄熱式熱力燃燒(RTO)技術(shù)

4.1 工藝過程

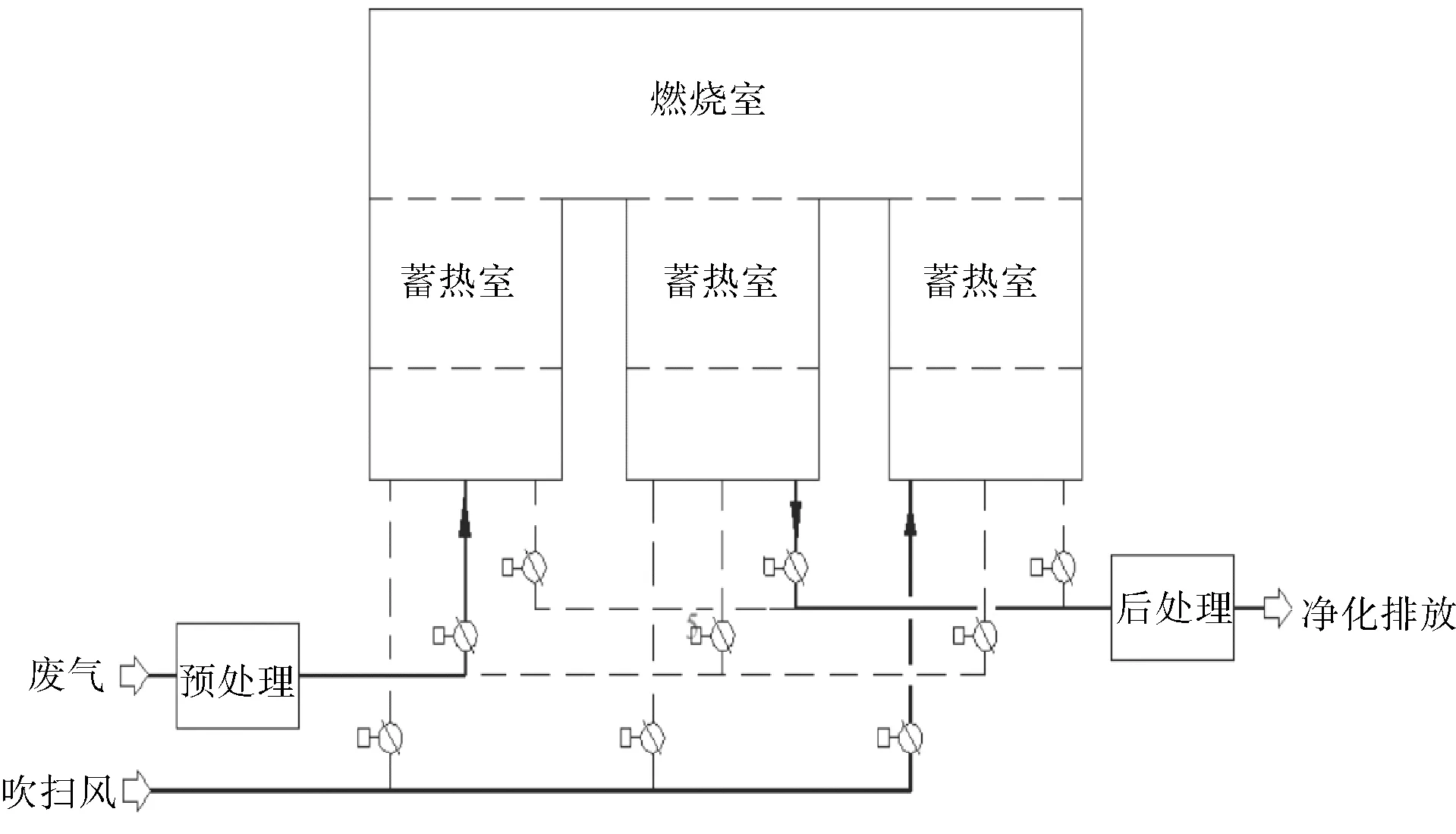

圖4 固定式兩室蓄熱式燃燒工藝流程圖Fig.4 Process flow diagram of two chambers stationary regenerative thermal oxidation

圖5 固定式三室蓄熱式燃燒工藝流程圖Fig.5 Process flow diagram of three chambers stationary regenerative thermal oxidation

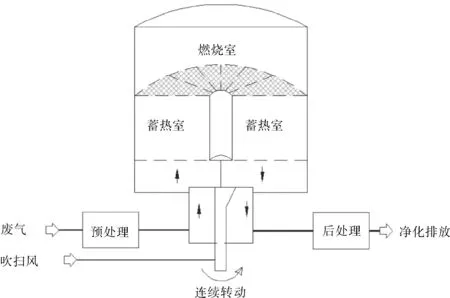

圖6 旋轉(zhuǎn)式蓄熱式燃燒工藝流程圖Fig.6 Process flow diagram of rotary regenerative thermal oxidation

蓄熱式熱力燃燒(RTO)設(shè)施是指將工業(yè)有機(jī)廢氣進(jìn)行燃燒凈化處理,并利用蓄熱體對待處理廢氣進(jìn)行換熱升溫,對凈化后排放氣進(jìn)行換熱降溫的設(shè)施[7]。由于蓄熱式熱力焚燒設(shè)施能比較充分的回收和利用有機(jī)廢氣氧化過程中產(chǎn)生的熱量,一般蓄熱式熱力焚燒設(shè)施的熱量回收效率一般不宜低于90%。蓄熱燃燒工藝可以分為固定式蓄熱燃燒工藝和旋轉(zhuǎn)式蓄熱燃燒工藝。典型蓄熱式燃燒工藝流程見圖4~圖6。

4.2 適用范圍

蓄熱式熱力燃燒工藝適用于處理大氣量、中低濃度,不具有回收價值的有機(jī)廢氣,不適合處理含易自聚化合物(苯乙烯等)、硅烷類化合物、含氮化合物等有機(jī)廢氣。

4.3 技術(shù)特點(diǎn)

蓄熱式熱力燃燒工藝的優(yōu)點(diǎn)是性能穩(wěn)定,工藝成熟,抗波動性較強(qiáng);可配置余熱鍋爐進(jìn)行余熱回收,高熱回收效率>90%;燃料消耗少,氮氧化物排放低;可處理較高進(jìn)口溫度有機(jī)廢氣和含鹵素碳?xì)浠衔锏挠袡C(jī)廢氣;污染物去除效率高達(dá)95%~99%。缺點(diǎn)是設(shè)備投資高,占地面積達(dá),維護(hù)費(fèi)用高;陶瓷床壓損大且易阻塞;處理低濃度有機(jī)廢氣燃料費(fèi)用高;會產(chǎn)生氮氧化物排放問題。

4.4 運(yùn)行維護(hù)

4.4.1 預(yù)處理

當(dāng)有機(jī)廢氣的顆粒物含量高于10 mg/m3時,可采用過濾除塵等措施進(jìn)行預(yù)處理;除塵設(shè)施兩端應(yīng)裝設(shè)壓差計(jì),阻力超過規(guī)定值時應(yīng)及時清理或更換過濾材料;當(dāng)有機(jī)廢氣中含有酸、堿類氣體時,宜采用中和吸收等工藝進(jìn)行預(yù)處理[5]。

4.4.2 燃燒室及蓄熱室

有機(jī)廢氣在燃燒室的停留時間一般不宜低于0.75 s;燃燒室燃燒溫度一般應(yīng)高于760 ℃。當(dāng)有機(jī)廢氣含有有機(jī)硅時,應(yīng)對蓄熱體采取保護(hù)措施,避免或減緩蓄熱體堵塞和性能下降。固定式蓄熱燃燒設(shè)施換向閥換向時間宜為60~180 s,旋轉(zhuǎn)式蓄熱燃燒設(shè)施氣體分配器換向時間宜為30~120 s;蓄熱燃燒設(shè)施應(yīng)具有反燒和吹掃功能。

4.4.3 二次污染控制

當(dāng)處理含氮有機(jī)物造成煙氣氮氧化物排放超標(biāo)時,應(yīng)進(jìn)行脫硝處理;當(dāng)處理含硫有機(jī)物產(chǎn)生二氧化硫時,應(yīng)采用吸收等工藝進(jìn)行后處理。

4.5 應(yīng)用實(shí)例

埃克森美孚惠州乙烯一期項(xiàng)目線性低密度聚乙烯裝置、聚丙烯裝置和高壓低密度聚乙烯裝置有機(jī)廢氣設(shè)置2套多箱式蓄熱焚燒爐(RTO),1套用于處理線性低密度聚乙烯裝置和聚丙烯裝置的有機(jī)廢氣;1套用于處理高壓低密度聚乙烯裝置的有機(jī)廢氣。2套RTO爐的主要工藝技術(shù)參數(shù)為:設(shè)計(jì)廢氣處理量均為62000 Nm3/h,設(shè)計(jì)燃燒溫度均為800~850 ℃,爐內(nèi)煙氣停留時間均≥1 s,蓄熱體類型均為陶瓷蜂窩體,陶瓷蓄熱體換熱效率均≥95%,VOCs去除效率均≥98%。

此外,中委廣東石化2000萬噸年煉化一體化項(xiàng)目聚丙烯裝置有機(jī)廢氣,中化泉州石化煉化一體化化工優(yōu)化項(xiàng)目聚丙烯裝置和高壓低密度聚乙烯裝置有機(jī)廢氣,裕龍島煉化一體化項(xiàng)目(一期)聚丙烯裝置有機(jī)廢氣,巴斯夫(廣東)一體化項(xiàng)目污水處理場高濃度有機(jī)廢氣均采用蓄熱式熱力燃燒(RTO)工藝。

5 鍋爐(工藝爐)熱力燃燒技術(shù)

5.1 工藝過程

鍋爐(工藝爐)熱力燃燒是將產(chǎn)生的有機(jī)廢氣直接就近引入到項(xiàng)目配套建設(shè)的動力站供電鍋爐、供熱鍋爐、裝置工藝加熱爐、裝置導(dǎo)熱油爐或其它非廢氣處理專用的燃燒設(shè)施,采用燃燒的方法使有機(jī)廢氣中的污染物反應(yīng)轉(zhuǎn)化為二氧化碳、水等物質(zhì),然后達(dá)標(biāo)排放。

5.2 適用范圍

鍋爐(工藝加熱爐)工藝處理有機(jī)廢氣時,應(yīng)充分考慮生產(chǎn)工藝需求及安全性。一般需要通過預(yù)處理穩(wěn)定有機(jī)廢氣流量和濃度,采取周密的安全控制措施應(yīng)對有機(jī)廢氣或加熱爐可能出現(xiàn)的異常工況,還應(yīng)考慮停爐時廢氣的去向。

5.3 技術(shù)特點(diǎn)

鍋爐(工藝加熱爐)工藝處理有機(jī)廢氣的優(yōu)點(diǎn)是性能穩(wěn)定、工藝成熟,基本不增加燃料消耗量,有機(jī)物去除效率高達(dá)98%~99%;因?yàn)槭且劳许?xiàng)目配套建設(shè)的鍋爐(工藝加熱爐),而非專門建設(shè)有機(jī)廢氣處理設(shè)施,投資費(fèi)用小,運(yùn)行管理費(fèi)用較低。缺點(diǎn)是安全控制措施要求高,鍋爐(工藝加熱爐)停爐時,需要另行考慮有機(jī)廢氣的處理去向。

5.4 運(yùn)行維護(hù)

采用鍋爐(工藝加熱爐)處理有機(jī)廢氣時,一般需要設(shè)置有機(jī)廢氣緩沖罐或廢氣分液罐,去除有機(jī)廢氣中中所夾帶的液滴。送鍋爐(工藝加熱爐)處理的有機(jī)廢氣的氣量不能影響鍋爐(工藝加熱爐)的正常運(yùn)行和穩(wěn)定性。在鍋爐(工藝加熱爐)排氣筒或煙道開展日常自行監(jiān)測時,應(yīng)結(jié)合送入鍋爐(工藝加熱爐)處理的有機(jī)廢氣的產(chǎn)生源項(xiàng),對揮發(fā)性有機(jī)物濃度、特征污染物等進(jìn)行監(jiān)測。

5.5 應(yīng)用實(shí)例

恒力石化(大連)化工有限公司乙烯工程項(xiàng)目的苯乙烯裝置工藝尾氣送裝置內(nèi)的蒸汽過熱爐進(jìn)行燃燒處理,蒸汽過熱爐的主要技術(shù)參數(shù)為:設(shè)計(jì)燃燒溫度1000 ℃,設(shè)計(jì)燃燒效率為90%,處理的廢氣量為135~165 Nm3/h。

此外,中國石油獨(dú)山子(新疆)石油化工有限公司苯乙烯裝置有機(jī)廢氣送蒸汽過熱爐處理,中海殼牌二期乙烯裝置廢堿液濕式氧化有機(jī)廢氣送動力站鍋爐處理,埃克森美孚惠州乙烯一期項(xiàng)目乙烯裝置廢堿液濕式氧化尾氣返回裂解爐處理,中海殼牌二期苯乙烯環(huán)氧丙烷裝置工藝尾氣送導(dǎo)熱油爐處理。

6 結(jié) 語

有機(jī)廢氣燃燒治理技術(shù)有各自工藝流程、適用范圍和技術(shù)特點(diǎn),其對廢氣組分及濃度、溫度、濕度、風(fēng)量等因素有不同要求,因此石化工業(yè)企業(yè)在選擇有機(jī)廢氣熱處理方式技術(shù),應(yīng)結(jié)合企業(yè)的實(shí)際情況,應(yīng)綜合考慮有機(jī)廢氣量、廢氣排放規(guī)律及其波動規(guī)律、廢氣組分及其濃度、廢氣性質(zhì)(溫度、濕度、壓力)、爆炸極限以及熱處理設(shè)施的性能(爐膛溫度、煙氣停留時間、余熱回收)等因素來選擇合適的燃燒處理技術(shù)。