含超標缺陷2000 m3乙烯球罐合于使用評價*

張瑞達,李緒豐,鄧 聰,王 磊

(廣東省特種設備檢測研究院,廣東 佛山 528521)

球形儲罐在化工廠主要存儲易燃、易爆,以及極度或高度危害的介質,一旦發生泄露或爆炸事故,后果不堪設想,在檢修階段,應加強球罐的檢驗檢測,排除缺陷隱患,保障球罐的安全運行。實踐表明,球形儲罐通過檢驗檢測發現的超標缺陷并非全是不允許保留的[1],如未綜合考量安全使用性,而對所有超標缺陷進行返修處理,不符合當前雙碳經濟的大趨勢。根據TSG 21-2016《固定式壓力容器安全技術監察規程》[2]第8.9規定,檢驗發現超標缺陷的壓力容器可通過合于使用評價,不同研究者[3-4]探討了含超標缺陷球形儲罐的檢驗及合于使用評價案例。本文依據GB/T 19624-2019《在用含缺陷壓力容器安全評定》[5],結合2000 m3乙烯球罐檢驗發現的問題,進行案例分析,為含超標缺陷球形儲罐合于使用評價提供案例參考。

1 概 況

1.1 乙烯球罐基本概況

某石化廠2000 m3乙烯球罐主要受壓元件材質為07MnNiMoDR,投用日期為2020年,主要技術參數詳見表1。根據TSG 21-2016《固定式壓力容器安全技術監察規程》規定,應于投用一年后進行首次開罐檢驗。

表1 2000 m3乙烯球罐主要技術參數Table 1 Main technical parameters of 2000 m3 Ethylene Spherical Tank

1.2 乙烯球罐現場檢驗情況

綜合考慮該設備的服役年限及安裝監督檢驗發現相關缺陷的處理情況,制定相應檢驗方案,其中,現場檢驗項目包括:主要受壓元件壁厚測定、宏觀檢驗、磁粉檢測、超聲檢測、安全附件檢驗。

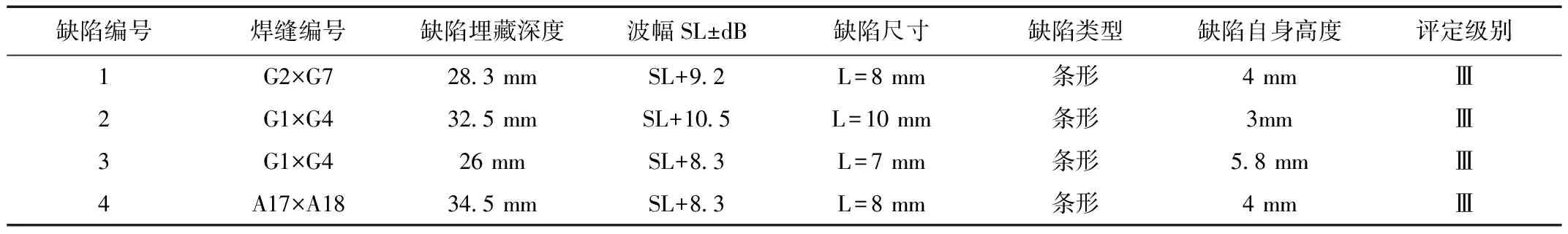

經UT發現,該乙烯球罐存在4處超標埋藏缺陷,如圖1所示,缺陷具體參數詳見表2。

表2 超聲檢測發現焊縫缺陷情況Table 2 Weld defects found by UT

圖1 超聲檢測發現的缺陷位置示意圖Fig.1 Schematic diagram of defect location found by ultrasonic testing

此次檢驗為首次定期檢驗,結合UT結果,以上4處缺陷為現場組焊過程中產生的條狀夾渣。

2 合于使用評價

2.1 超標缺陷的常規評定

2.1.1 缺陷的表征和等效尺寸

根據 GB/T 19624-2019《在用含缺陷壓力容器安全評定》第5.3.1.4條的相關規定,對條形夾渣缺陷進行規則化處理,對缺陷尺寸進行表征,并乘以缺陷表征尺寸分安全系數(失效后果按嚴重考慮,取值1.1),可將缺陷表征為橢圓的埋藏缺陷,所得數據詳見表3。

表3 焊縫埋藏缺陷表征情況Table 3 Characterization of weld embedded defects

2.1.2 應力的確定

(1)一次應力

根據乙烯球罐強度計算書,取下極板計算應力204.9 MPa,并乘以安全系數(失效后果按嚴重考慮,取值1.25),殼壁的一次薄膜應力Pm為256.1 MPa,一次彎曲應力Pb為0 MPa。

(2)二次應力

①焊接殘余應力

經審查反應器產品質量證明書等文件,可知反應器經過整體熱處理,按照GB/T 19624的有關規定,焊接殘余應力引起的二次薄膜應力Qm=0 MPa,二次彎曲應力Qb1=0.5σS=245 MPa[3]。

②溫差應力

球罐內工作溫度是-33.6℃,設取球罐內外壁溫差ΔT=53.6 ℃,容器壁內外溫差在內壁面產生的溫差應力為拉應力,計算公式如下:

Qb2=1.6ΔT

(1)

由式(1)求得:

Qb2=85.76 MPa

③由錯邊引起的二次應力Qb3

對接焊縫接頭中因錯邊引起的二次彎曲應力Qb3計算公式如下:

(2)

式中:e1——焊縫錯邊量

b——容器壁厚參數的指數項,取1.5

B1——錯邊兩側的同期壁厚的較大值

B2——錯邊兩側的同期壁厚的較小值

綜上,二次彎曲應力Qb=Qb1+Qb2+Qb3,以上二次應力乘以相應的安全系數(失效后果按嚴重考慮,取值1.0),所得應力值詳見表4。

表4 焊縫缺陷處一次應力、二次應力值Table 4 Primary and secondary stress values at weld defects

2.1.3 材料性能數據的選用

通過查閱設計資料以及現場檢測,球殼板材質為 07MnNiMoDR,使用溫度為-33.6 ℃,為了使評價結果盡可能趨于保守,材料性能數據選用通過 GB/T 19189-2011、GB/T 150-2011 及 ASME 標準查得,并盡可能取值相對保守,乙烯球罐材料力學性能數據詳見表5。

表5 乙烯球罐材料力學性能數據Table 5 Mechanical property data of Ethylene Spherical Tank materials

2.1.4 應力強度因子KIP和KIS的計算

對于橢圓形埋藏缺陷來說,缺陷周界上各處的應力強度因子是不同的,在橢圓短軸處應力強度因子最大,安全評定僅取短軸處的應力強度因子進行。短軸處應力強度因子計算如下:

一次應力引起的應力強度因子:

(3)

(4)

式中:σmP、σbP——缺陷部位一次薄膜應力和彎曲應力

σmS、σbS——缺陷部位二次薄膜應力和彎曲應力

fm、fb——計算薄膜應力σm和彎曲應力σb在缺陷短軸處方向(a方向)應力強度因子時所用的裂紋構型因子,分別按式(5)和式(6)計算

(5)

(6)

式中:e——埋藏缺陷中心與板厚中心的偏移量

c——橢圓形缺陷長半軸

a——橢圓形缺陷短半軸

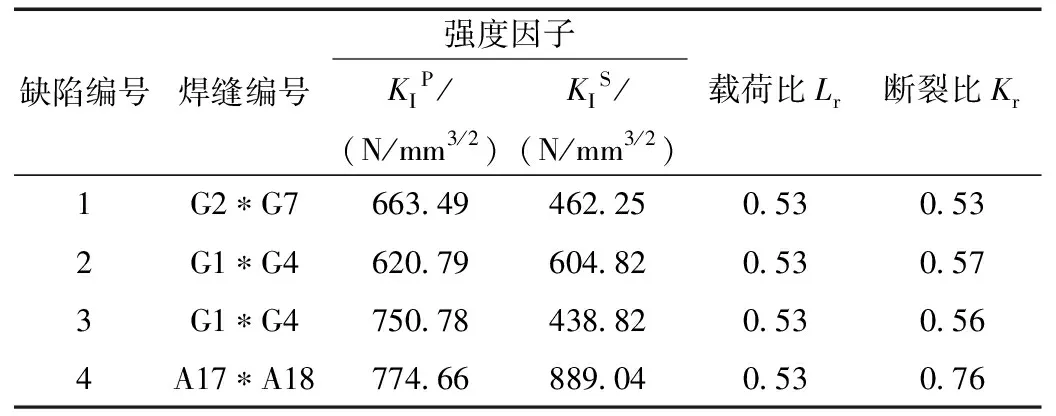

將以上計算結果代入式(3)和式(4),可得四處含缺陷位置的KIP、KIS,計算結果詳見表5。

2.1.5 載荷比的計算

在計算載荷比Lr只考慮一次應力,不考慮二次應力,其計算式如下:

(7)

(8)

(9)

將已知數據代入,可得四處含缺陷位置的Lr,計算結果詳見表5。

2.1.6 斷裂比Kr的計算

斷裂比Kr按下式(11)進行計算:

(10)

(11)

式中:G——相鄰兩裂紋間彈塑性干涉效應系數,取1.0

Kp——評定用材料斷裂韌性,為表5中KIC除以相應的安全系數 1.2,值為2371.72 N/mm3/2

Ψ1——塑性修正因子中間參量

ρ——塑性修正因子

將以上數據代入式(10),可得四處含缺陷位置的Kr,計算結果詳見表6。

表6 焊縫缺陷處的應力強度因子、載荷比、斷裂比的計算結果匯總Table 6 KIP,KIS,Lrand Krvalues at weld defects

2.1.7 安全性評價

將計算得到的缺陷斷裂比Kr和載荷比Lr繪制在通用失效評定圖中,如圖2所示。乙烯球罐4處超標缺陷位于失效評定圖的安全區,能夠通過平面缺陷常規評定,檢驗所發現的埋藏缺陷不影響球罐在操作工況的安全使用,允許保留。

圖2 失效評定圖Fig.2 Failure assessment diagram

2.2 超標缺陷疲勞失效評定

2.2.1 應力變化范圍值的計算

2000 m3乙烯球罐運行階段存在壓力及溫度的波動,其中,由壓力波動引起的一次薄膜應力變化范圍值:

(12)

式中:Di——球罐內徑,mm

δe——球罐有效厚度,mm

Δp——壓力波動幅度,MPa

將以上數據代入式(12),可得一次薄膜應力變化范圍值Δσm為51.77 MPa。

由溫度波動引起的二次彎曲應力變化范圍值:

Δσb=1.6(ΔT1-ΔT2)=31.13 MPa

2.2.2 (S3N)x值的計算

乙烯球罐操作工況要求承受的疲勞強度參量:

(S3N)x=(Δσm)3n1+(Δσb)3n2

(13)

式中:n1——一次薄膜應力變化范圍所承受的循環次數,取值8500

n2——二次彎曲應力變化范圍所承受的循環次數,取值9300

將以上數據代入式(13),可得工況要求承受的疲勞強度參量(S3N)x為1.46×109N3/mm6·cycle。

2.2.3 安全性評價

根據GB/T 19624-2019表14規定,乙烯球罐超標缺陷容許承受的疲勞強度參量:

(S3N)y=7.270×106E≈1.41×10126N3/mm6·cycle

其中(S3N)y>(S3N)x,即乙烯球罐4處超標缺陷通過疲勞失效評定。

3 結 論

乙烯球罐UT發現4處超標埋藏缺陷,根據GB/T 19624-2019,對上述缺陷開展斷裂與塑性失效評定及疲勞失效評定,結果表明:檢驗所發現的埋藏缺陷不影響球罐在操作工況的安全使用,允許保留。

在未來的運行周期內,使用單位應對該球罐加強監管,嚴格按照允許使用工況運行,避免操作工況(壓力、溫度)劇烈波動,防止疲勞失效的發生,同時縮短球罐下次檢驗周期,對上述埋藏缺陷進行復測,監控缺陷是否擴展。