基于TRIZ的空腔粉末填料裝置創新設計*

張 輝 吳 杰 黃禹銘 鄧兵兵 唐紹禹

(西華大學機械工程學院,四川 成都 610039)

空腔粉末填料裝置根據其填料的對象不同可以分為液體填料裝置、膏體填料裝置、顆粒填料裝置和粉末填料裝置。傳統的填料裝置都是單頭立體螺桿式或量杯式的,但存在工作效率不高、填料速度較慢等劣勢,如今已經很難滿足客戶或廠家的需求了。

通過對填料裝置專利申請總體概況分析可知,當前我國一些公司加大了對填料裝置的研究,申請了多項專利,特別是醫藥類有限公司。但這些專利產品大多存在著易堵塞、跟隨時間短、精度要求高和控制復雜等問題。吳奇明等[1]設計了一種利用齒輪齒條壓料的粉末填料裝置,提高了裝粉的精度,減少了粉末浪費量。陳云等[2]發明了一種利用氣缸推動的空腔粉末填料裝置,其結構緊湊有利于粉末的均勻混合。吳肖等[3]將滾筒式洗衣機與填料裝置相結合,發明了一種滾筒式填料裝置。在上述填料裝置的設計研究中,均解決了原有設備的部分使用問題,但在效率與速度上仍然存在著較大的問題,本文利用TRIZ理論與發明方法,進一步解決填料裝置效率低,易阻塞等問題。

1 TRIZ理論

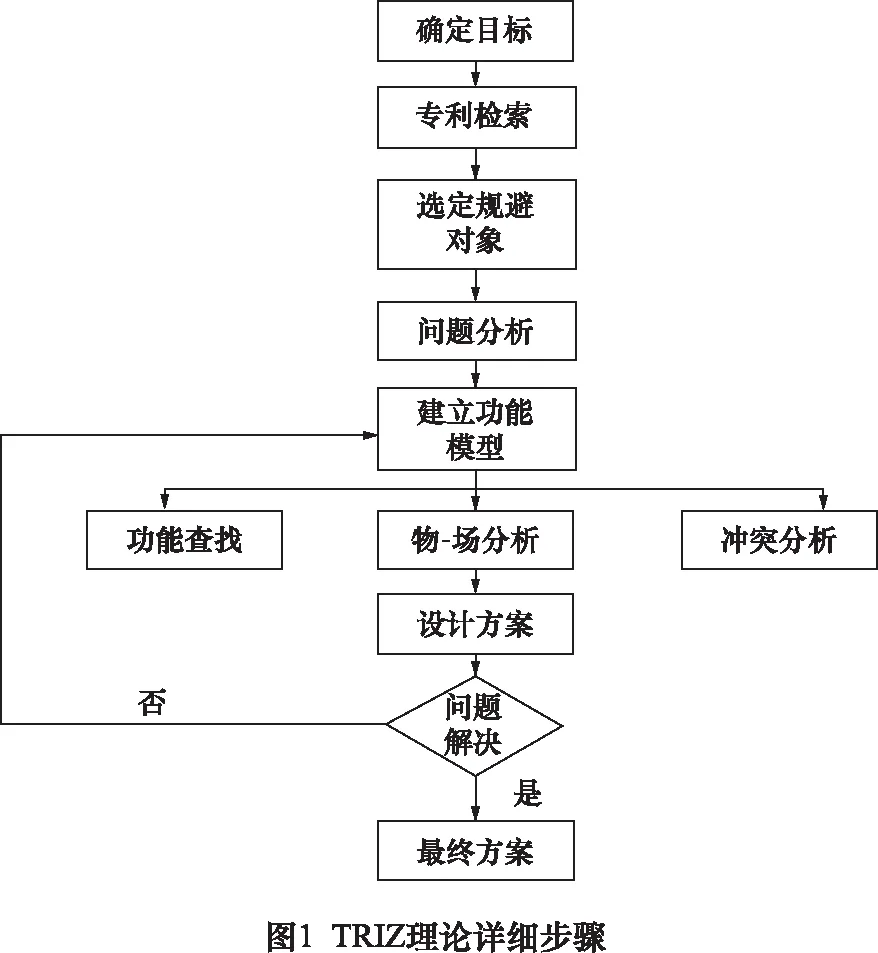

TRIZ理論,翻譯為“發明問題的解決理論”,是由前蘇聯發明家阿奇舒勒在1946年創立的[4]。自從阿奇舒勒在1956年發表了第一篇有關于TRIZ的論文開始,各地的發明家便開始了對創新理論工具的梳理。經過半個多世紀的發展,如今TRIZ理論已經成為了一套解決新產品開發實際問題的十分成熟的九大經典理論體系,其包括:TRIZ的技術系統八大進化法則、最終理想解、40個發明原理、39個工程參數及阿奇舒勒矛盾矩陣、物理矛盾和四大分離原理、物—場模型分析、發明問題的標準解法、發明問題解決算法、科學效應和現象知識庫。運用TRIZ理論的一般過程為,確定問題所在-建立問題模型-工具求解-判斷是否達到理想解-若未達到理想解則重復此過程[7]。圖1所示為TRIZ理論的詳細步驟。

2 問題分析

2.1 選擇對象

本文通過對專利庫中相關專利進行檢索[5-6],以空腔、粉末(作用對象)、填料(作用方式)關鍵詞作為限制對象,最終檢索到與本文主題匹配度較高的兩項專利:《一種型腔粉末填充裝置》(申請號:201720749530.5);《粉末成型機自動上料裝置》(申請號:201320572872.6)。筆者重點研究了上述專利的權力要求說明書以及發明內容。通過分析發現上述兩項專利共有的特點與差異得出以下結論。

兩種裝置結構模塊相似,都由驅動裝置,壓料裝置和進料裝置組成,《粉末成型機自動上料裝置》還具有傳動裝置。相比較而言,兩者都存在著填料速度慢的問題,且前者具有復雜的控制系統,因此本文選取《粉末成型機自動上料裝置》作為研究對象。

2.2 問題描述

根據對上述所選現有對象的分析,可將其分為驅動機構、傳動機構、壓料裝置和進料裝置4個部分,該專利的工作方式如下:

(1)驅動機構(凸輪盤)旋轉。

(2)驅動機構帶動傳動機構(導桿與齒輪組)上下運動。

(3)傳動機構帶動壓料裝置上下運動,將進料裝置投入的粉末壓出腔體,完成填料。

該裝置雖然提高了裝粉的精度,粉末浪費較少,但仍然存在著填充效率不高,設備不適用于長期工作等問題。為了進一步提高壓料的速度以及效率,提高設備的穩定性與耐用性,本文將對該設備進行詳細的分析以及改進現有的不足。

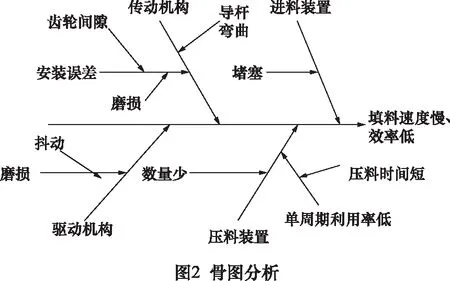

2.3 因果分析

因果分析法是利用事物發展變化的因果關系來進行預測的方法[10]。本文根據原因鏈與結果鏈梳理出造成上述所選對象速度慢效率不高的魚骨圖,如圖2所示。通過對魚骨圖的分析,可以找出問題參數,以及判斷裝置的設計合理性和功能完整性。圖2中反映出該裝置構造贅余、易磨損、不利于設備長期運作、壓料裝置數量不足等問題從而造成整體壓料速度慢,效率不高的問題。

3 基于TRIZ理論的創新設計

3.1 小人法分析

小人法的一般步驟為:①建立問題模型,將對象各部件想象成小人;②建立方案模型,使小人各司其職,從而較好地解決問題;③將方案模型落實到實際技術的解決方案[9]。

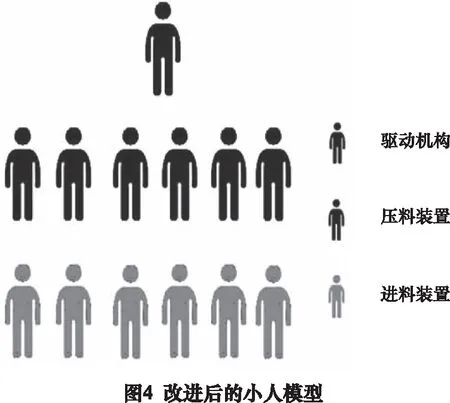

將上述所選對象推演成小人模型,如圖3所示,用小人代替驅動機構、傳動機構、壓料裝置及進料裝置。結合需要解決的問題,對小人實施不同的功能安排,重新組合,從而解決因果分析法中找出的問題,得到改進后的小人模型,如圖4所示。使用小人法分析原始問題,打破了固有的思維定式,考慮到降低成本就要進一步減化設備,從而可以取消或簡化傳動機構。為了進一步提高壓料速度,可以增加作業數量,設置多個壓料裝置并行工作。

3.2 矛盾解決原理分析

綜合上述分析,我們可以將現有對象所存在的矛盾沖突的問題歸納為:力(凸輪盤存在的沖擊力)與適應性與多樣性(傳動機構的適用性)之間的矛盾、運動物體作用的時間(壓料裝置壓料的時間)與生產率(壓料量)之間的矛盾、應力或壓力(傳動機構承受的壓力)與結構的穩定性(傳動機構的變形)之間的矛盾。根據阿奇舒勒矛盾矩陣表,可建立本問題的子矩陣,如表1所示。

篩選表1中的發明原理,得到可利用的發明原理有:2(抽取)、17(維數變化)。故具體方案為:(1)采用無沖擊摩擦小的驅動機構。(2)更改設備結構,取消原有的傳動機構,如集成原有壓料裝置與傳動機構,使其構成一個多自由度多功能的壓料機構。(3)增加多個壓料桿同時工作。

表1 矛盾沖突矩陣

3.3 空腔粉末填料裝置創新設計

根據因果分析法、小人法與矛盾解決原理分析,可得最終問題解決方案。裝置圖如圖5所示。整個裝置以凸輪作為驅動件,兩個凸輪分別賦予填料裝置左右移動和上下移動兩個自由度,其具體工作方式如下:

首先規定裝置的初始位置為凸輪Ⅱ6近端與推桿4接觸,滑動料桿10貼近固定槽1的右端。兩個凸輪均受行程開關12控制。

填料階段:凸輪Ⅱ6開始轉動,滑動料桿10向左移動,底部出料口7被打開,左側彈簧開始被壓縮,凸輪Ⅰ3結合底端彈簧可帶動壓料桿9往復上下運動,從而實現在出料口7連通過程中跟隨多次填料。

回程階段:當凸輪Ⅱ6處于回程時,乃整個裝置的回程階段,此時壓縮的彈簧可供滑動料桿10向右運動的推力。在滑動料桿10到達初始位置時,觸碰到行程開關12 ,進而兩個凸輪均停止轉動,整個裝置完成一輪作業。

裝粉階段:裝置回程完畢后回到初始位置,凸輪停止轉動,底部出料口7關閉,此時裝置處于裝粉階段,待定時器計時完畢后,裝置將進行下一輪作業。

需要說明的是:為減小整個裝置在運動過程中的摩擦力,滑動料桿與固定槽之間采用導軌滑輪接觸;壓料桿與滑動料斗之間也采用導軌滑輪接觸,如圖6所示;在減小摩擦力的情況下凸輪仍可能發生自鎖,設計時可適當增大基圓半徑,減小壓力角;為防止啟動時或啟動后不久就碰到行程開關導致第一輪作業不理想,應該設置開機時的一小段時間內行程開關定時器不起作用。

經過創新設計后的空腔粉末填料裝置在保證原有裝置的功能與精度以外,加長了加料工位長度,延長了加料時間,一次性可以完成多個工位加料,同時降低了整個裝置工作頻率使得設備可以長期運行,簡化的裝置結構,使裝置的可靠性得以提高。

4 結語

為解決當前空腔粉末填充裝置工作效率不高、填料速度較慢以及出口容易堵塞的問題,本文對專利庫中相關專利進行了檢索與分析,利用因果分析法分析當前裝置,發現現有的空腔填料裝置存在結構冗余,磨損較大不利于設備長期運轉和工位單一等問題,從而造成填料速度緩慢。根據分析出的問題,本文采用小人法獲取問題解決模型,再根據矛盾解決原理,將設備中的問題轉化成TRIZ標準問題,結合相應的發明創新原理,最終獲得了問題的解決方案。