激光切割機結構優化及幾何精度分析研究*

司衛征 陳 敏 劉建華 朱應彬 龔 旭

(①廣東省科學院智能制造研究所,廣東 廣州 510070;②東方電氣(廣州)重型機器有限公司,廣東 廣州 511464)

隨著激光技術的發展,具有節能環保、切割精度高、加工表面質量高等優點的激光切割機,在陶瓷、硅片、玻璃等材料加工中被廣泛應用[1-2]。目前,基于機床機構設計的主流激光切割機,與國外發達國家相比,在加工精度、設備結構穩定性等方面仍存在差距;同時,激光切割機的精度是客戶采購和衡量產品的主要參考依據;因此,對影響激光切割機精度研究的需求不斷增長。

目前,國內學者對激光切割機主機、橫梁結構輕量化、導軌剛度等利用有限元仿真展開了深入研究:葉亮等對龍門式激光切割機橫梁固有特性進行了有限元分析和模態測試,研究橫梁筋板與結構穩定性的關系,通過將橫梁材料由鋼材更換為鋁材,板厚由8 mm減為6 mm,優化了筋板結構及橫梁[3];王爭如利用有限元對激光切割機的絲杠與機床主體進行了模態與接觸分析,通過減少床身、橫梁的支撐個數及減小焊接用方鋼厚度,降低了床身高度,提高了激光切割機的結構性能[4]。王猛在激光切割機直線滾動導軌靜動剛度與橫梁結構輕量設計方面做了分析研究,對橫梁內部板筋截面形狀、外輪廓減重孔位位置及板厚尺寸進行優化,通過仿真及理論計算對比驗證了垂直剛性模型的正確性等,改善了激光切割機的動態性能,減輕了橫梁的質量[5],但研究中還缺少橫梁變形對運動精度的影響。

在激光加工功率方面,秦曄基于大功率切割需要研制了一臺由結構型鋼和鋼板焊接、傳動系統由直線導軌和齒輪組成的地軌式激光切割機,利用有限元法對橫梁和驅動梁部分結構進行分析,模擬了運動狀態橫梁的變化狀態網[6]。

在加工工藝方面,張潔對鎂合金激光切割機的功率、切割速度和光斑直徑進行了有限元數值模擬,計算了切割過程中的溫度場分布,得出激光切割AZ91鋁鎂合金時,激光功率在750 W、切割速度為27 mm/s、焦點位置2 mm、輔助氣體氣壓在0.45 MPa時,切縫寬度最小且切縫處平滑光整[7]。

在橫梁變形和運動方式對加工精度影響方面,周立波等對鋁合金飛行橫梁結構進行模態分析,通過改變飛行橫梁截面形狀或增大橫梁剛度優化了橫梁結構;在速度突變時采取S形加減速方式,飛行橫梁產生的變形小于梯形加速方式的變形,提高了激光的切割質量[8]。

然而,激光切割機導軌靜動態直線度、角度偏差及運動速度對幾何精度和定位精度影響的研究相對較少。本文以龍門式大理石機架結構激光加工機為研究對象,對整機結構、運動導軌直線度、角度偏差及運動速度等進行有限元仿真、測試和分析研究。

1 激光切割機整體結構

本文研究的某型號激光切割機布局如圖1所示,主要由框架、工作平臺(X軸)、龍門機架、Y軸移動導軌、Z軸移動導軌、吸塵組件和振鏡組件等組成。激光切割加工時,工件放置在工作平臺上,工作平臺(X軸)與Y軸移動導軌配合,可實現幅面為720 mm×600 mm的加工范圍。激光切割是利用將激光束聚焦照射在工件的表面對其進行切割,在加工過程中產生的大量碎屑及粉塵,通過吸塵組件進行處理。

激光切割機主要承力件為框架,大理石工作平臺、龍門機架、移動導軌等組件均安裝在框架上。框架的剛度是影響整機力學性能的關鍵因素,利用有限元方法對載荷場景激光切割機進行力學分析及結構優化,同時通過激光干涉儀對激光切割機運動軸進行精度測試分析,對提高激光切割機的整機結構性能及加工精度,具有科學的指導意義。

2 激光切割機結構分析

2.1 靜態剛度分析

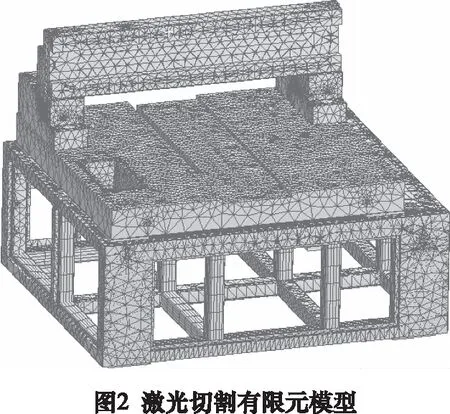

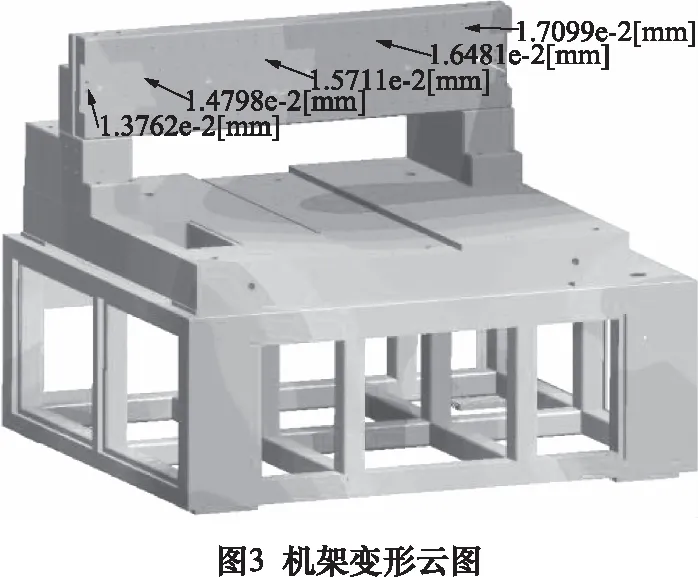

利用三維建模軟件建立激光切割三維模型,將模型導入到有限元前處理軟件HyperMesh中,導入前對模型進行簡化處理,簡化后結構包括框架、工作平臺(X軸)、龍門機架、Y軸移動導軌等組件,對Z軸移動導軌、吸塵組件、振鏡組件等不影響機架剛度的組件,使用在組件安裝位置創建等質量CMASS1集中質量單元的方法簡化各組件的復雜結構,簡化后的激光切割機有限元模型如圖2所示。通過OptiStruct求解器對有限元模型進行求解運算,在HyperView軟件中查看計算結果。激光切割機機架在重力作用下產生變形云圖如圖3所示,從圖中可見,機架左邊變形小,右邊變形大,橫梁整體左高右低,由下方臺架左右支撐剛度不一致導致,這將直接影響激光切割機的生產效率和加工精度。

2.2 整機結構優化

為了調整臺架左右支撐剛性,通過優化框架局部結構,具體采用背部立桿右移110 mm的方式,達到龍門機架兩端變形一致的目的。通過對優化后的激光切割機有限元模型進行求解運算,優化后機架變形云圖如圖4所示,結果顯示激光切割機框架在重力作用下產生輕微變形,龍門機架左右變形差距減小,變形基本保持一致。

3 激光切割機幾何精度分析

3.1 幾何誤差理論分析

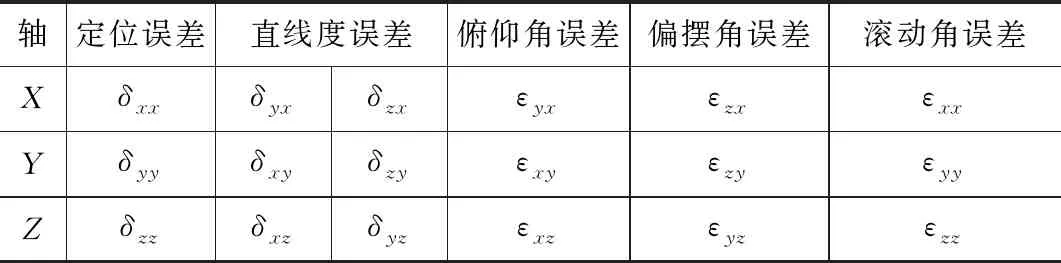

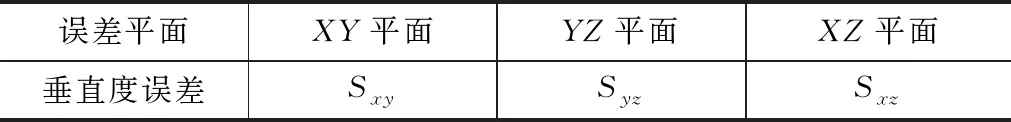

激光切割機加工工件時,各運動軸的實際位置與理想位置存在偏差,此偏差為激光切割機的幾何誤差。根據ISO 230-1[9]的定義,每一個平動軸都有6項幾何誤差,分別是1項定位誤差,2項直線度誤差,還有3項角度誤差,即俯仰、偏擺和滾轉誤差。如圖5所示,激光切割機三軸運動存在18項幾何誤差,對于X軸運動方向而言,這些誤差分別為:定位誤差δxx、直線度誤差(δyx,δzx)和角度誤差(εyx,εzx,εxx)。除上述18項誤差外,3個平動軸之間還有3項垂直度誤差。激光切割機18項幾何誤差和3項垂直度誤差的符號及表達式見表1和表2所示。

表1 18項幾何誤差

表2 3項垂直度誤差

3.2 幾何精度測試分析

激光切割機整體框架優化后,將工作平臺、導軌滑塊、激光源、運動控制器及零部件進行組裝調試。將激光切割機的工作平臺(X軸)作為放置加工工件的運動平臺,在豎直方向承受變化的工作負載,其直線度誤差和角度誤差對激光切割機加工精度影響最大。本文采用分離式激光干涉測量系統對工作平臺(X軸)進行幾何精度測試,系統主要包括計算機、Renishaw XL-80激光干涉儀、直線度鏡組和角度鏡組等,現場測試系統如圖6所示。系統測試原理如圖7所示,通過保持一個光學組件(干涉鏡)靜止不動,將另一個光學組件(反射鏡)沿線性軸移動,利用監測測量光束和參考光束之間光路的差異變化,獲得光學組件之間的差異測量值。選擇不同的光學鏡組可以對激光切割機運動軸進行定位誤差、直線度誤差和角度誤差等參數測量。

3.2.1 動靜態直線度測試分析

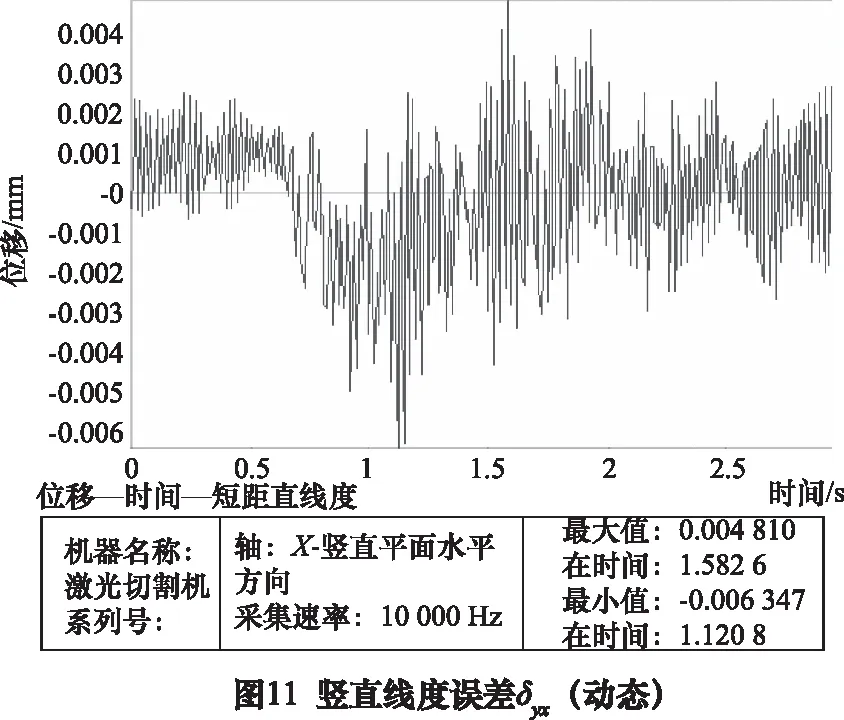

對激光切割機X軸進行直線度測試,采集正、反行程數據,測試結果表明:水平面豎直方向是受力方面,直線度誤差δzx相對較大,靜態直線度測量值為0.006 mm/720 mm(圖8),動態直線度波動范圍為-0.021~0.023 mm(圖9);豎直平面水平方向不受力,直線度誤差δyx相對較小,靜態直線度測量值為0.002 mm/720 mm(圖10),動態直線度波動范圍-0.006~0.005 mm(圖11),動態測試時直線度受環境影響波動大。比較動、靜態直線度測量結果發現:動態直線度波動量約為其靜態直線度測量結果的3~4倍,且靜態直線度越好,動態波動量就越小,結果如圖9和圖11所示。

3.2.2 動靜態角度誤差測試分析

因導軌角度誤差對激光切割機的定位精度影響較大,工件放置在移動工作臺上時,其上待加工位置會隨導軌角度偏差而產生相應的位置偏移;當激光加工時,激光聚焦焦距和工件上待加工工件的位置坐標易發生變化,致使被加工孔位理論設計位置與實際加工位置不一致。

對激光切割機進行靜、動態角度誤差測試分析,發現X軸導軌在靜態運動過程中,俯仰角(圖12)隨著移動距離的增加,角度偏差在一個方向先變大再變小,在520 mm處偏移最大達到0.026 mm,間接表明激光焦距在該位置變小0.026 mm;焦距變化會引起激光光斑直徑的變化,最終會導致加工孔徑的變化。動態測試結果曲線圖如圖13所示,結果表明尖點位置在移動開始和停止的瞬間角度偏差較大,尖點區間部分的角度偏差為實際運動曲線,其變化及趨勢與靜態一致。尖點位置指精度測量時由于導軌啟動、停止等加減速運動,慣性產生的較大角度偏差在測量曲線上顯示為尖峰,此尖峰位置即為尖點。

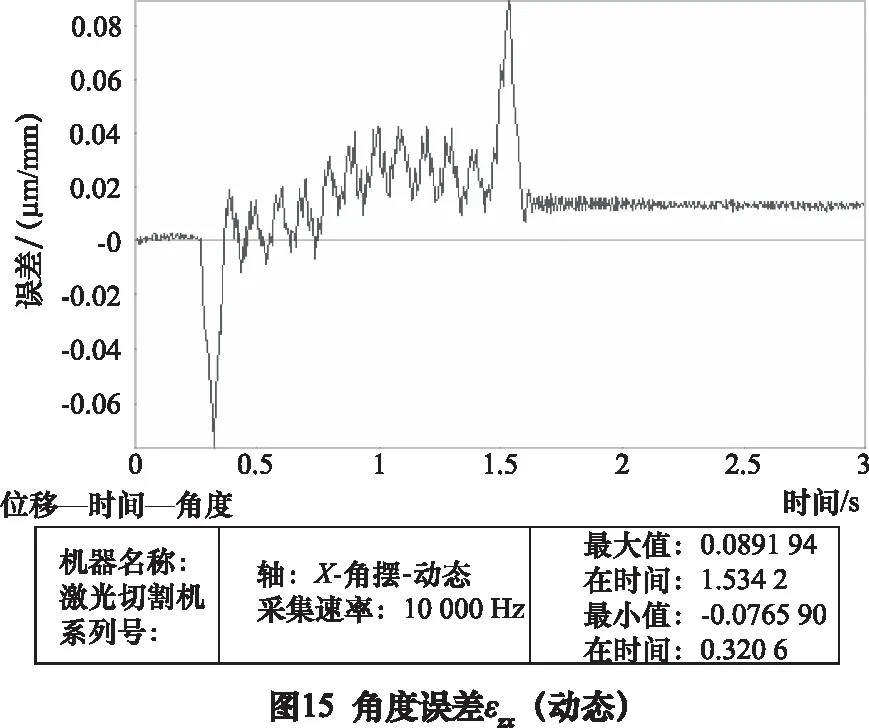

同理,扭擺角靜、動態角度偏差的變化趨勢一致,曲線形狀均為鋸齒形,在400 mm處偏移量達到最大值,最大值為0.014 mm。扭擺角的變化使激光實際加工位置與理論位置產生偏移,導致了位置的偏差。角度偏差方向靜、動態方向的不一致,是由于靜態時規定向下為正方向所致,動靜態誤差如圖14、圖15所示。

3.3 運動速度對動態直線度的影響分析

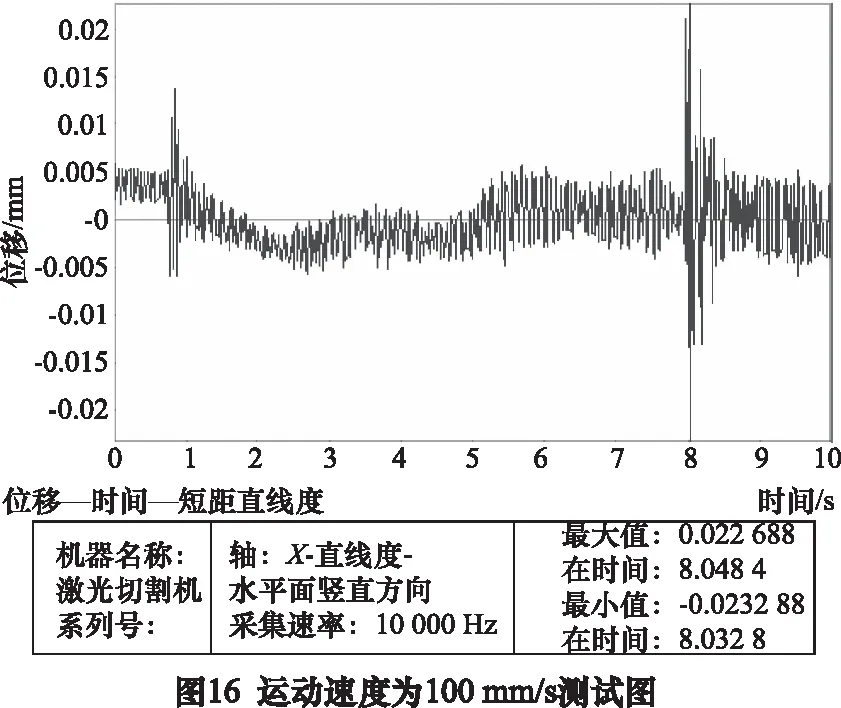

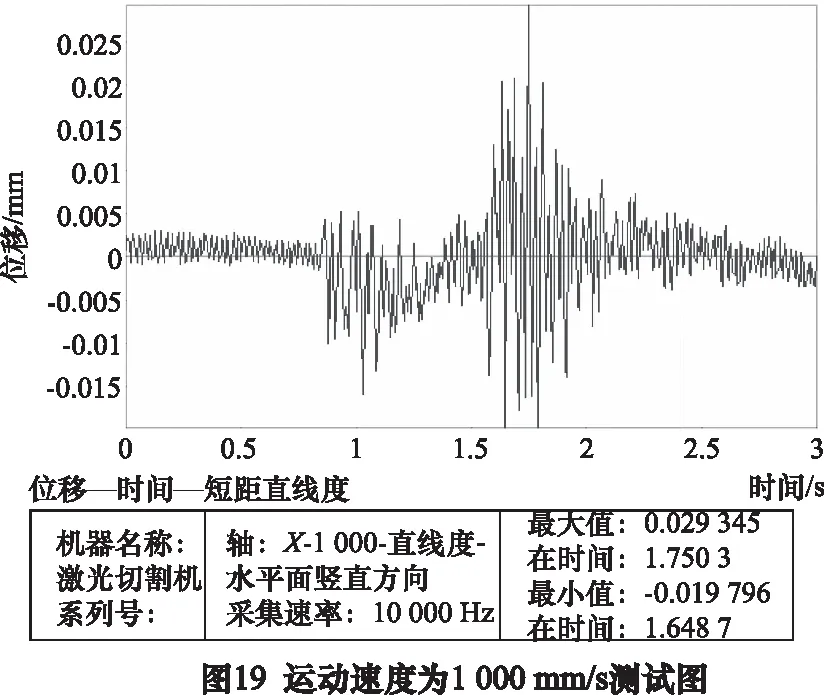

加工效率是衡量激光切割機性能的重要的參數,加工效率主要取決于移動速度,高速但不影響加工精度的加工方式是企業追求的目標。激光切割機高速加工時,導軌直線度會對加工精度和加工質量產生影響,為了研究加工速度對導軌直線度的影響,本文采用4種移動速度對X軸進行研究,分別為100 mm/s、300 mm/s、600 mm/s、1 000 mm/s(該型號機器常用速度是300 mm/s,最大速度是1 000 mm/s),且激光切割機移動過程中,工作平臺上不加輔助氣體。

根據圖16~19所示測試結果表明,低速加工時,速度對動態下導軌直線度的測量結果影響不大,但動態場景下導軌直線度較靜態直線度大,最大速度時動態直線度波動相對增大。

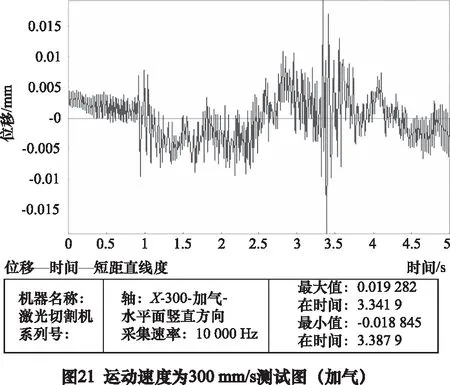

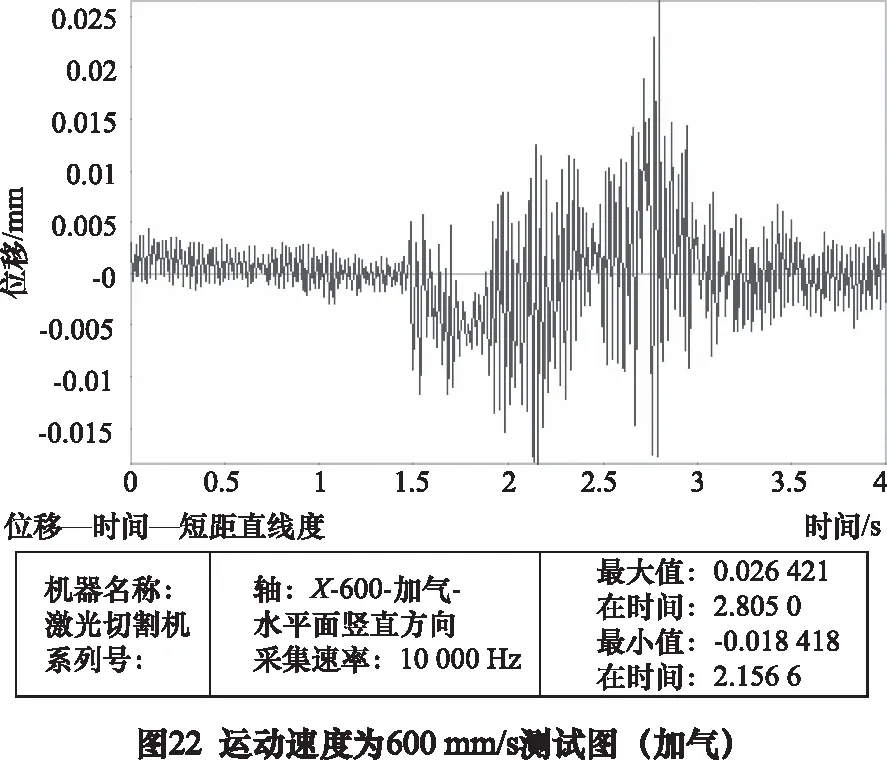

3.4 輔助氣壓對直線度的影響分析

激光切割機在加工過程中,被加工工件放置在工作平臺上,供氣系統通入氣體產生輔助氣壓,輔助壓力將被加工工件牢牢吸附在工作臺上。激光切割機高速加工過程中,通過增加輔助氣壓條件,對X軸進行直線度測試分析,研究輔助氣壓對其直線度的影響。

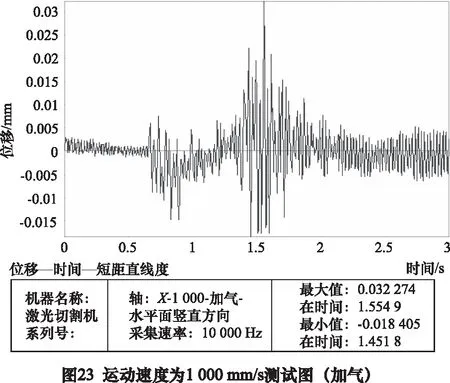

增加輔助氣壓的測試結果如圖20~23所示,通過對比3.3節測試結果表明,開啟輔助氣壓后,X軸運動速度在600 mm/s以下,導軌直線度的變化不大,速度增大到1 000 mm/s時,波動開始增加。總體來看,增加輔助氣壓對軸運動導軌的動態直線度波動影響不大。

3.5 定位精度測試分析

通過前文對激光切割機幾何精度分析,經過幾何精度調整和零點漂移消除,監控激光干涉儀200個測量循環內激光切割機的定位精度變化,發現激光切割機X軸定位精度和重復定位精度有較大改善,定位精度由22 μm降低到8 μm,重復定位精度由14 μm降低到2 μm,監控結果如圖24~25所示。

4 結語

利用有限元分析軟件HyperMesh及OptiStruct可優化激光切割機框架結構,提高框架的剛度;激光切割機導軌直線度誤差和角度誤差對切割精度影響較大,在導軌承受加工載荷方向較明顯動態;導軌動態直線度較靜態要大,約為靜態下直線度的3~4倍,為保證幾何精度應盡可能提高導軌的靜態直線度;動、靜態下導軌角度偏差變化趨勢一致,數值較為接近;移動速度對激光切割機動態直線度的影響不大;開啟輔助氣壓對導軌幾何精度影響不大。

通過優化激光切割機機械結構,改進設計和裝配工藝,提高激光切割機的幾何精度及切割精度,機床重復定位精度由0.014 mm提高到0.002 mm。