渤海某邊際油田油套管防腐材質優選研究

庹海洋,張曉誠,謝 濤,林 海,和鵬飛,宋峙潮

(1.中海石油(中國)有限公司天津分公司,天津 300459;2.中海油能源發展股份有限公司工程技術分公司,天津 300452)

渤海油田勘探開發進入中后期,邊際油田對增儲穩產作用逐漸增大,但邊際油田經濟效益邊際化,如何經濟安全高效開發邊際油田成為重要課題,油套管防腐一直是制約邊際油田經濟開發的重要因素之一,CO2、H2S、Cl-等介質對油管、套管的腐蝕及油氣開發造成了巨大損失[1-3]。目前,國內外學者對CO2或H2S 單一腐蝕機理認識得較為清晰,對于CO2和H2S 共存條件下的腐蝕研究比較少且分散,沒有形成完整的理論體系[4-6]。雖然美國腐蝕工程師協會標準NACE RP0775-2005 給出了金屬平均腐蝕速率的計算方法,但只能針對某一特定的腐蝕環境,對油田含水率變化從而改變腐蝕環境的因素沒有考慮。

依據渤海油田現有的防腐圖版對某邊際油田進行防腐材質選擇為超13Cr,嚴重制約著該油田經濟高效的開發,為進一步優化該油田的防腐材質,根據該油田的腐蝕環境進行腐蝕實驗,研究N80、1Cr、3Cr、13Cr 不同材質套管鋼在CO2和H2S 共存腐蝕環境的腐蝕行為,探討微量H2S 的存在對油套管腐蝕的影響機理,并建立考慮含水率變化的長期腐蝕速率預測模型,更準確預測油田逐年的腐蝕速率,為該油田套管設計提供理論基礎,在安全生產的前提下,合理選擇套管材質,保證油田經濟效益最大化。

1 實驗

1.1 實驗條件及過程

實驗設備:CWYF-1 型高溫高壓釜,FEI Quanta 200F 型掃描電鏡,能譜儀(EDS),X 射線衍射儀等。

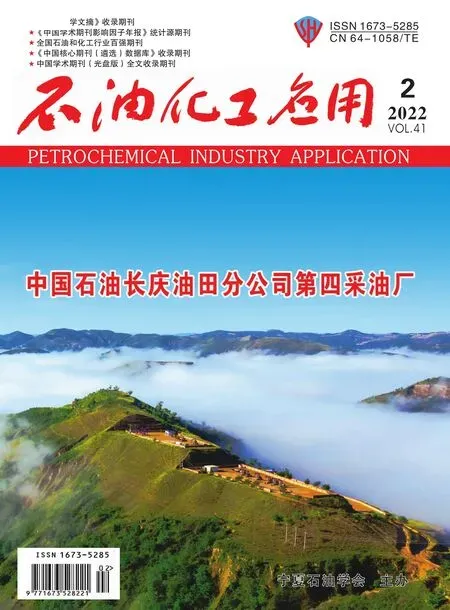

實驗介質:根據油田采出水常規分析結果,儲層段地層水的離子含量(見表1)。

表1 渤海某邊際油田地層水離子含量

實驗材料:選取N80、1Cr、3Cr 和13Cr 鋼,取自油田套管本體。

實驗溫度:為確保整個井筒安全,并探討溫度對CO2和H2S 腐蝕機理的影響,分別進行50 ℃、70 ℃和85 ℃溫度下的腐蝕實驗。

實驗流速:根據油田日產液量及高壓釜的最佳轉速綜合確定,實驗流速為0.77 m/s。

系統壓力:地層條件下,該油田地層飽和壓力為15.29 MPa,以此作為系統壓力。

腐蝕氣體分壓比:根據取出地層樣天然氣組分分析,確定CO2分壓為0.1 MPa,H2S 分壓為0.6 kPa,模擬3 d 下的腐蝕行為。

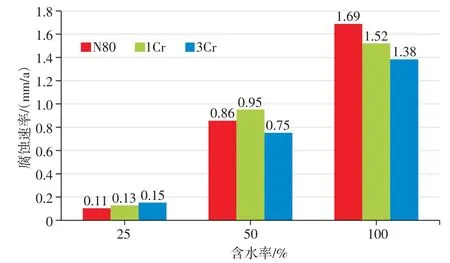

根據該油田含水率變化繪制柱狀圖(見圖1),油田生產開發3 年后含水率超過40%,開發5 年后含水率達70%以上,10 年后含水率上升至90%以上,實驗選取含水率25%、50%、100%進行室內腐蝕模擬實驗,實驗周期為3 d。

圖1 油田生產周期內含水率

實驗步驟:

(1)將取自油田套管本體的N80、1Cr、3Cr 和13Cr鋼制成50 mm×10 mm×3 mm 且一端有6 mm 圓孔的腐蝕掛片,用砂紙逐級打磨至1200#,經去離子水沖洗、丙酮除油、冷風干燥,將其固定在聚四氟乙烯掛片架上并置于高溫高壓釜內[7-9];

(2)高壓釜內設定相應的流體環境,通氮除氧10 h后通入CO2或CO2和H2S 混合氣體至設計壓力,調整至預定流速和溫度;

(3)打開電機開始計時,至設定好的實驗時間[10,11];

(4)實驗結束,取出掛片,用體積比為10:1 的稀鹽酸清洗腐蝕產物膜,清水、丙酮沖洗后,冷風吹干充分干燥。拍攝微距照片,記錄表面腐蝕情況,利用NACE RP0775-2005 標準計算得到腐蝕速率。

1.2 實驗結果

針對單一CO2腐蝕條件對比了各材質鋼在不同溫度下的去除腐蝕產物前的腐蝕形貌(見表2),清洗產物膜后,N80 材質在50 ℃條件下發現有溝槽腐蝕(局部腐蝕),其他材質在3 種溫度條件下表現為均勻腐蝕,表面狀況良好,未發現點蝕。

表2 單一CO2 條件下各套管鋼的腐蝕形貌

對清洗腐蝕產物膜后掛片進行電鏡掃描,以50 ℃為例(見圖2)。N80 材質局部腐蝕明顯,1Cr 材質未見局部腐蝕,但表面粗糙,3Cr 表面腐蝕均勻,13Cr 材質腐蝕產物膜清洗后,表面光潔,打磨痕跡清楚。

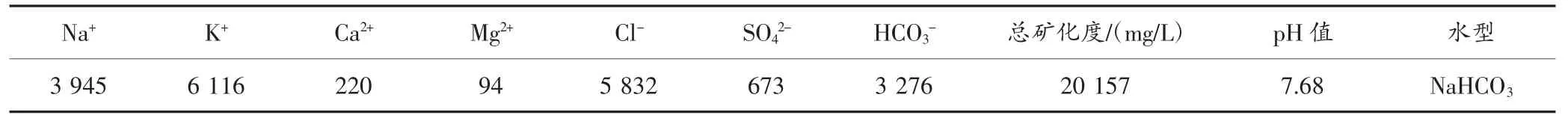

對比了CO2和H2S 共存條件下不同材質鋼的腐蝕形貌,測試溫度50 ℃、70 ℃、85 ℃(見表3),從表3 中可以看到,在含低H2S 環境下,碳鋼和低Cr 鋼表面腐蝕程度差異小,為均勻腐蝕,未發現點蝕,微量的H2S加入改善了掛片表面狀況,13Cr 鋼表面腐蝕程度較小,金屬掛片的表面十分光亮,幾乎不腐蝕。

表3 CO2 和H2S 共存環境不同套管鋼的腐蝕形貌

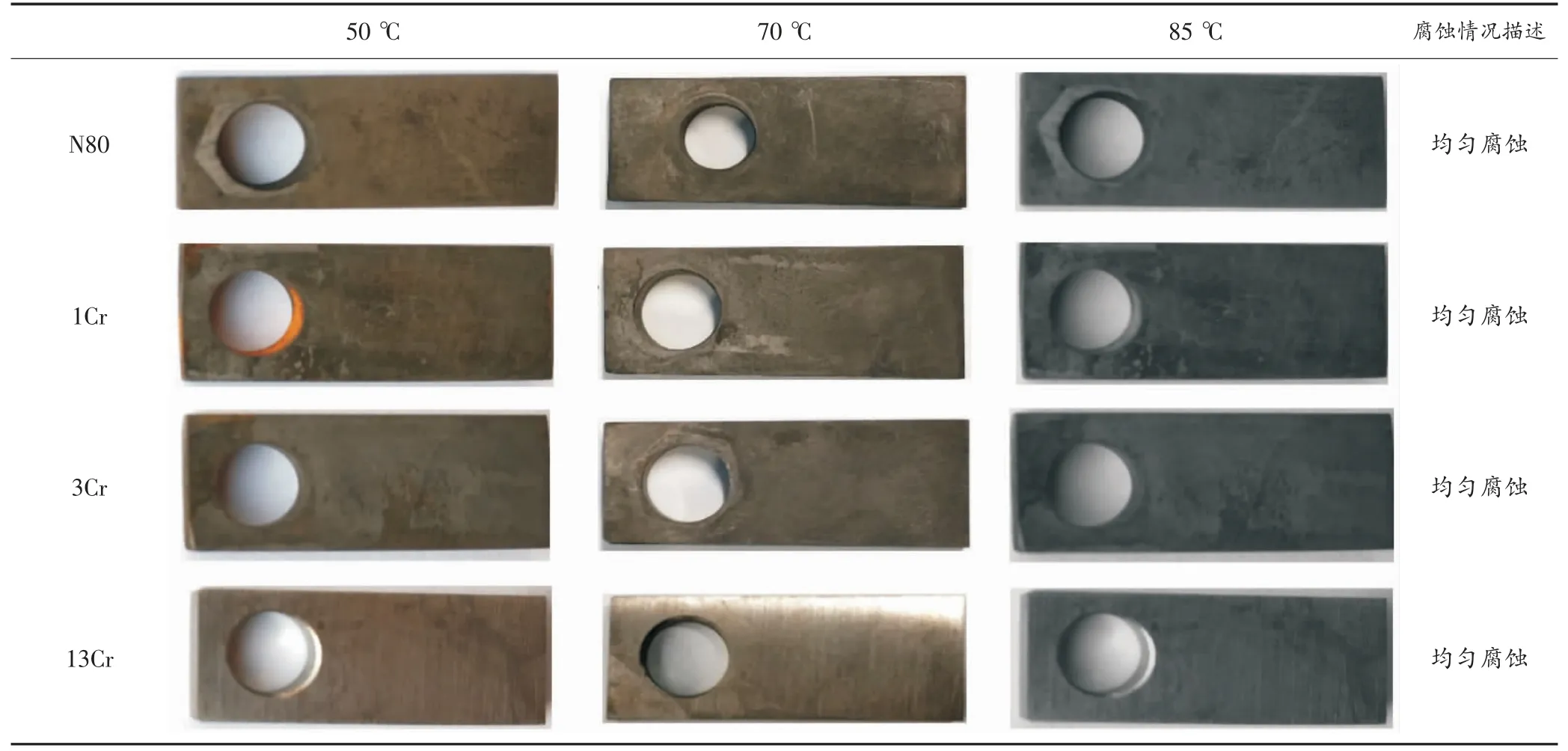

對不同材料進行SEM 掃描電鏡,分析掛片產物膜清洗后表面微觀形貌(見圖3)。50 ℃環境下,低Cr 鋼材質表面腐蝕程度低,與腐蝕環境含低濃度H2S 有關,3Cr 有局部斑點腐蝕,但未出現點蝕現象,表面狀況良好,均為均勻腐蝕。

圖3 CO2 和H2S 共存條件產物膜清洗后表面顯微形貌(50 ℃)

用能譜儀(EDS)分析各套管鋼腐蝕后表面產物的成分,可知腐蝕后N80、1Cr、3Cr、13Cr 鋼表面腐蝕產物主要由Fe、Ni、C、S、O、As 等組成,即腐蝕產物主要為鐵氧化物、硫化物、砷化物等,鐵氧化物含量較高;1Cr、3Cr、13Cr 鋼表面富集Cr 元素,生成含Cr 腐蝕產物保護膜。

低含水率下,掛片試樣腐蝕相對于高含水率極低,并且碳鋼、1Cr、3Cr 的腐蝕速率差異較小,這也就解釋了,油田開采初期,由于含水率低,油套管腐蝕很小,甚至不腐蝕,結果(見圖4)。

圖4 不同含水率下的不同材質的腐蝕速率

2 分析與討論

2.1 CO2 和H2S 共存條件下的腐蝕討論

CO2和H2S 共存條件下的腐蝕研究尚未形成完善的理論體系,少量H2S 存在會對CO2腐蝕有一定影響。國內外學者針對兩者共存腐蝕行為進行了研究,周計明、白真權、張清等[10-12]采取同等CO2分壓,研究不同H2S 氣體分壓對普通碳鋼的影響,閆偉、周衛軍、林海等[13-15]探討H2S 分壓恒定條件下,改變CO2分壓分析普通油井管鋼的腐蝕影響規律。Sridhar Srinivasan 等[16,17]對不同溫度及分壓比條件下腐蝕產物的特點進行了探討。研究表明H2S 對腐蝕速率的影響較為復雜,單獨CO2腐蝕速率高于同等CO2分壓下CO2和H2S 共存環境中的腐蝕速率,CO2和微量H2S 共存環境中腐蝕掛片表面狀況良好,佐證少量H2S 的加入抑制了CO2腐蝕。從渤海某油田腐蝕實驗結果來看,加入微量H2S 后的腐蝕較單一CO2條件下的腐蝕更加輕微,也進一步驗證了相關規律。

2.2 考慮含水率變化的長期腐蝕速率預測

美國腐蝕工程師協會標準NACE RP0775-2005 給出了金屬平均腐蝕速率的計算方法,如公式(1)所示:

式中:CR-金屬的平均腐蝕速率,mm/a;ΔW-腐蝕前后平行試樣即掛片的平均失重,g;A-掛片的面積,mm2;ρ-金屬的密度,g/cm3;t-實驗時間,d。

公式(1)可以表示成公式(2)的形式:

公式中的符號意義同上。等號右邊第一項是由損失質量除以金屬密度,得出的是總損失體積,由于單位是cm3所以需要乘以1 000 將單位轉化為mm3。再除以試樣的表面積,得出的就是將損失質量均勻分配到整個試樣表面得到的是厚度的減薄量,即平均腐蝕深度;再除以腐蝕測試的時間,即得到單位時間內試樣表面的平均損失厚度。

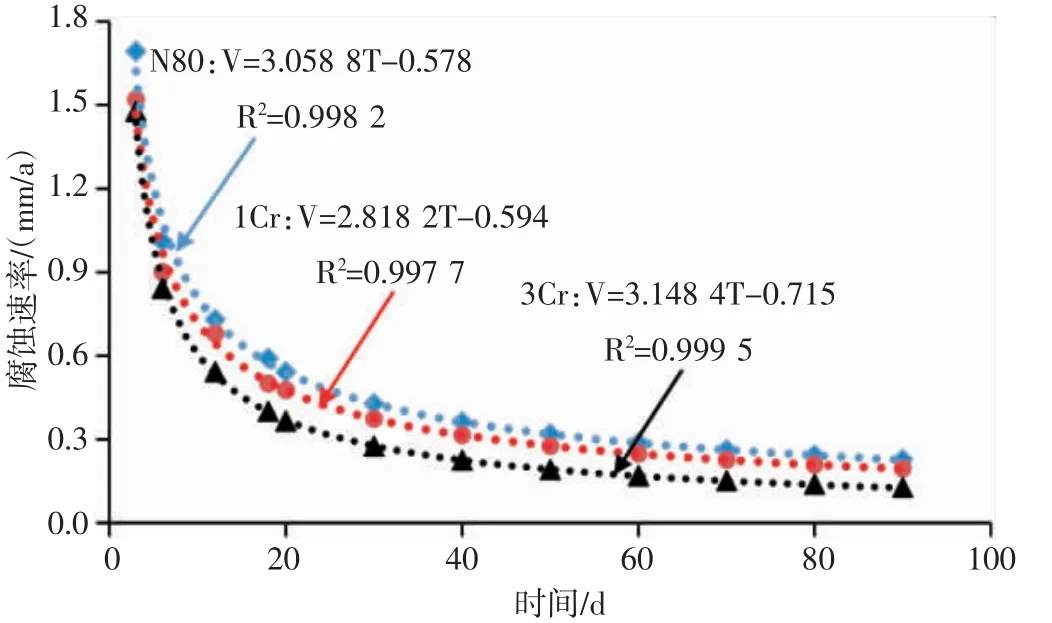

再將含水率的變化考慮到對公式的影響中,由于腐蝕前后平行試樣即掛片的平均失重與含水率變化有關,而油田的平均含水率及掛片失重都與生產時間有關,所以長期腐蝕速率是時間的函數,若取90 d 的腐蝕速率作為長期腐蝕速率h(t),則計算公式可以表示為式(3),其中f(t)為時間函數:

根據冪函數特征擬合長期腐蝕速率(見圖5),呈現N80>1Cr>3Cr 的趨勢,計算得三種材質實驗擬合出N80、1Cr、3Cr 三種材質的長期腐蝕速率分別為0.23 mm/a,0.19 mm/a,0.13 mm/a。

圖5 長期腐蝕速率預測

2.3 該油田防腐材質優選

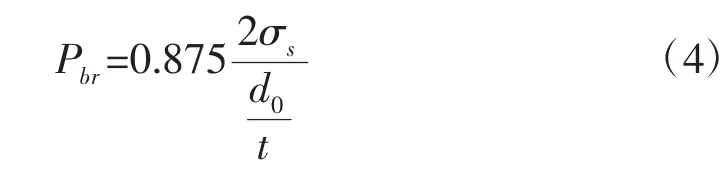

按照API 標準規定的套管抗擠強度的計算方法,考慮油套管抗內壓強度,抗拉強度,抗外擠強度。

式中:Pbr-管柱的API 抗內壓強度,MPa;σs-材料的屈服極限,MPa;d0-管柱外徑,mm;t-管柱壁厚,mm。

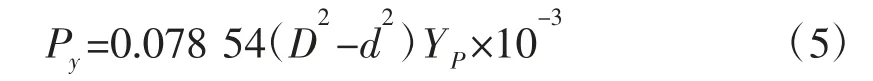

API 套管管體抗拉強度由下式計算:

式中:Py-管體的屈服強度,N;YP-管體材料的最小屈服強度,kPa;D-套管的公稱外徑,cm;d-套管的公稱內徑,cm。

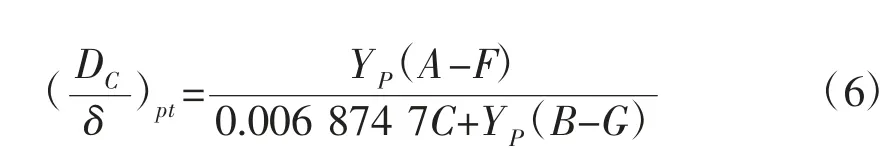

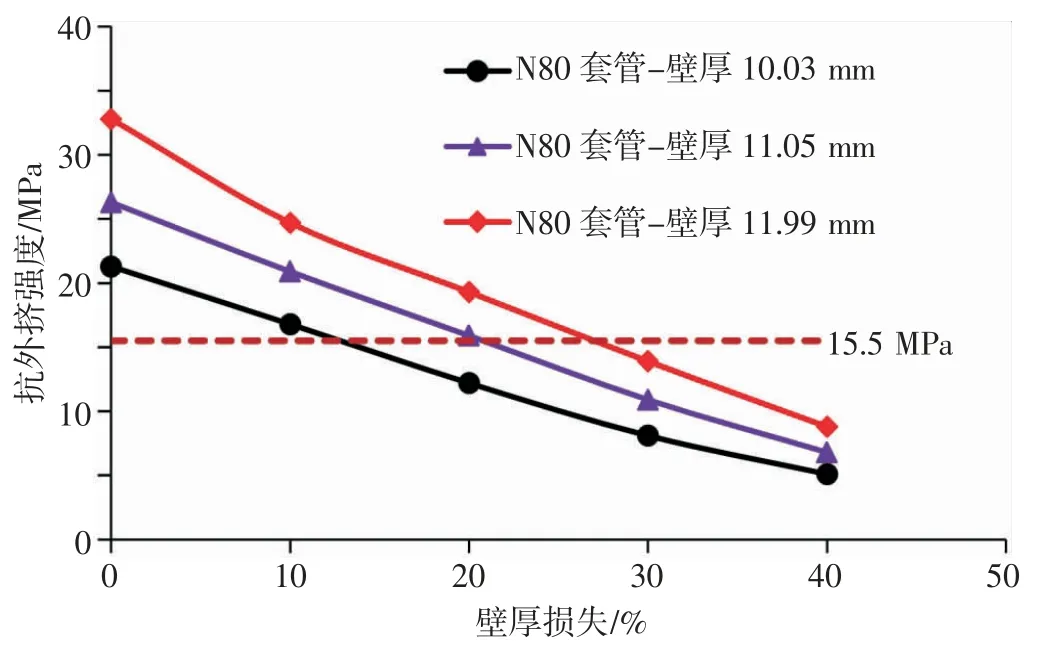

根據套管的外徑和徑厚比,將套管的擠毀壓力分為屈服擠毀壓力、塑性擠毀壓力、塑彈性擠毀壓力和彈塑性擠毀壓力四種類型。以塑性擠毀強度校核為例,徑厚比的確定由公式:

則塑性擠毀強度校核公式如下所示:

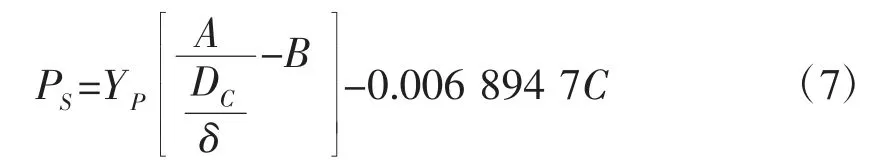

隨著壁厚減少量的增加,抗拉與抗內壓能力在下降,且下降值基本等比例于壁厚的相對減少量,抗外擠強度與壁厚損失不是同比關系,而是強度降低比壁厚降低的速度更快,在考慮套管強度計算時,最容易出現問題的是抗外擠強度。結合套管最大外壓,套管外擠強度按照半掏空設計,最大外擠壓載荷15.5 MPa,繪制了80 鋼級不同壁厚套管抗外擠強度隨內壁腐蝕衰減規律,壁厚類型:11.99 mm、11.05 mm 和10.03 mm(見圖6)。抗外擠強度與壁厚損失之間不是呈同比降低關系,隨著壁厚損失的增加,抗外擠能力在急速下降,下降的比例要大于壁厚損失比例。

圖6 套管抗外擠強度隨內壁腐蝕衰減規律

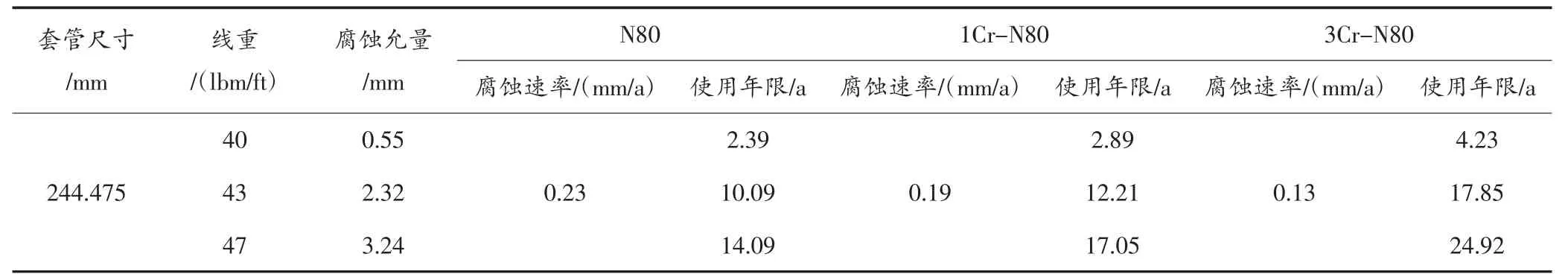

利用磨損預測軟件對該油田開發井井眼軌跡進行了磨損量計算,防腐設計中按照最大磨損量0.75 mm進行評估。結合不同材質腐蝕速率,得到考慮磨損后線重為40 lbm/ft、43 lbm/ft、47 lbm/ft 的N80 鋼的套管腐蝕允量和套管使用年限(見表4)。按照開發周期20 年計算,套管材質需要選擇3Cr 材質,線重47 lbm/ft 以上,80 鋼級。

表4 不同材質套管腐蝕允量和使用年限

3 結論

基于該油田的腐蝕特征,得出結論如下:

(1)碳鋼在單獨CO2條件下觀測到了溝槽腐蝕,在微量H2S 環境中,碳鋼有輕微點蝕發生,其余條件均為全面的均勻腐蝕。

(2)微量H2S 對幾種材質的CO2腐蝕具有明顯的抑制作用,加入0.6 kPa 的H2S 后,CO2腐蝕速率降低60%以上,表面狀況轉好。

(3)隨著含水率增加,腐蝕速率增加,該油田N80、1Cr、3Cr 三種材質的長期腐蝕速率分別為0.23 mm/a、0.19 mm/a、0.13 mm/a。

(4)考慮套管磨損,選3Cr 套管管材可滿足要求,在安全前提下優選管材,降低成本。