某低壓燃氣管道頻繁泄漏的原因

孫健民,田念佩,杜艷霞

(1. 北京燃氣集團有限責任公司,北京 100035; 2. 北京科技大學新材料技術研究院,北京 100083)

隨著城市建設的不斷發展,燃氣的用量大幅增加,城市地下管網的規模也不斷擴大。城市燃氣作為一種優質、高效、便捷、清潔的能源,具有易燃易爆的特點。近年來,國內發生了多起燃氣泄漏事故[1-4],嚴重的可能會引起爆炸,威脅人身安全,造成很大的社會危害[5]。據統計,2018年我國室內發生540起燃氣爆炸事故,室外燃氣管道泄漏及爆燃事件274起,共造成5人死亡,185人受傷[6]。明確燃氣泄漏原因,并采取有效的檢測與防護措施,避免類似事故再次發生對于保證城市燃氣管網的安全運行至關重要。

目前,國內外部分學者對燃氣管道的失效原因進行了分析。葉曉波等[7]對杭州某住宅小區埋地鋼質燃氣管網的腐蝕漏氣問題進行了分析,結果表明:管道防腐蝕層存在缺陷點,發生電化學腐蝕,引起腐蝕穿孔。ARAD等[8]對某區域失效天然氣管道進行了檢測,發現管道通過強腐蝕性的土壤,對于有防腐蝕層缺陷的區域,管道電位正于防腐蝕的臨界電位,造成管道失效。錢英豪等[9]對某市改造的老管網的鍍鋅管進行了失效分析,結果表明:管內介質及土壤中的S2-和Cl-會加速管道鍍鋅層的減薄及破壞,導致管道腐蝕失效。劉瑤等[10]對發生泄漏的某城鎮燃氣管道進行了分析,得出燃氣管道斷裂原因為管道環焊縫在外部載荷的應力作用下發生了斷裂擴展。由以上分析可知,針對不同的埋地燃氣管道服役環境,其失效原因有腐蝕穿孔,管道斷裂,局部變形及管道表面損壞等[11-12];其中腐蝕失效是一個重要的原因,據相關資料調查統計顯示,由腐蝕引起的泄漏事故占管道總泄漏搶修事故的40%以上[13]。影響腐蝕的因素有很多,如土壤腐蝕性,管道防腐蝕層狀況,陰極保護狀況及雜散電流干擾等[14-15],對于小區低壓燃氣管道腐蝕泄漏的關鍵因素,目前尚未開展系統的調查和研究。

某小區燃氣管道于2007年開始運行,為低壓燃氣管道,沒有施加陰極保護。該管道近年來發生了多次腐蝕泄漏事故,嚴重威脅了管道的安全運行。本工作通過現場測試對該小區頻繁泄漏埋地燃氣管道的失效原因進行了分析,以明確該小區低壓燃氣管道頻繁腐蝕漏氣的原因,并提出了針對性的防護措施。

1 現場測試

為了明確該低壓燃氣管道頻繁腐蝕泄漏的原因,在現場對失效管道的管地電位,流入、流出電流密度及土壤電阻率等參數進行了測試,并進行了腐蝕檢查片的埋設試驗和現場電連接性測試試驗。測量方法均參照GB/T 21246-2020《埋地鋼制管道陰極保護參數測量方法》。

1.1 土壤電阻率測試

使用土壤電阻率測量儀(ZC-8),采用Wenner等距四極法在現場測量了管道埋深處的平均土壤電阻率。

1.2 埋地燃氣管道管地電位測試

采用飽和硫酸銅參比電極(CSE)及數字萬用表對失效管段管地電位進行了測量。

1.3 腐蝕檢查片埋設試驗

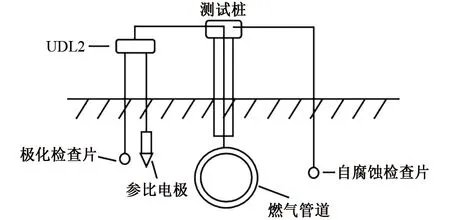

在泄漏管段現場埋設腐蝕檢查片,以腐蝕檢查片來模擬埋地管道防腐層破損點。采用管道極化檢查片與自腐蝕檢查片,其中極化檢查片通過測試樁實現與待測管道的電連接,獲得腐蝕速率及檢查片通電電位、斷電電位與電流密度等參數;自腐蝕檢查片不和管道電連接,以獲得其在所處土壤環境中的自腐蝕速率。檢查片埋設時間為六個月,示意圖如圖1所示。

圖1 現場試驗示意圖

檢查片埋設前首先通過電子天平稱量,獲得原始質量;埋設6個月取出后,進行實驗室處理(包括物理清理和化學酸洗兩步)。物理清理主要是將檢查片表面沉積的泥土和沙子清除。檢查片在水中,浸泡約10 min,用毛刷清除掉表面的土壤覆蓋層,觀察表面腐蝕產物顏色。酸洗按照ASTM G1-03 《Standard practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens》標準進行,將拍照后的試樣放入特定酸洗液(500 mL鹽酸+3.5 g六次甲基四胺+加去離子水配制成1 000 mL溶液)中酸洗。酸洗完成后用去離子水、酒精依次沖洗,吹干后再次記錄其腐蝕形貌并稱量,在此基礎上計算失重量與腐蝕速率。

1.4 電連接測試

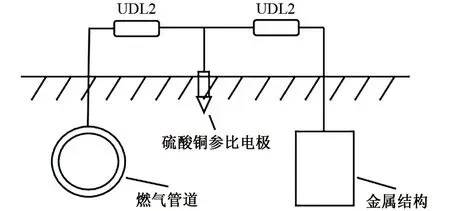

采用固定參比電極的電位法進行燃氣管道和其他鋼結構物如樓房接地,自來水管道等之間電連接性的測試,測量接線如圖2所示。燃氣管道和其他鋼結構物共用同一飽和硫酸銅參比電極,保持飽和硫酸銅參比電極位置不變,利用FLUCK289高阻抗電壓表測量管地電位V管地和其他鋼質結構電位V結構物,并用UDL2高頻數據記錄儀進行電位記錄,根據V管地和V結構物的大小及變化情況,判斷二者是否電連接。

圖2 電連接性測試示意圖

2 結果與討論

2.1 土壤電阻率

每個接地棒之間的距離為2 m,現場測試表明,管道埋設1 m處的平均土壤電阻率為32 Ω·m,按照相關標準(GB/T 21447),土壤的腐蝕性為中等。

2.2 管道管地電位

對現場泄漏管道電位進行測試,測得燃氣管道的管地電位為-0.39 V,同一環境中孤立的鋼鐵結構物的腐蝕電位約為-0.55~-0.60 V,埋地管道的腐蝕電位明顯正于孤立鋼鐵結構物。

2.3 腐蝕檢查片測試

2.3.1 腐蝕檢查片參數測試

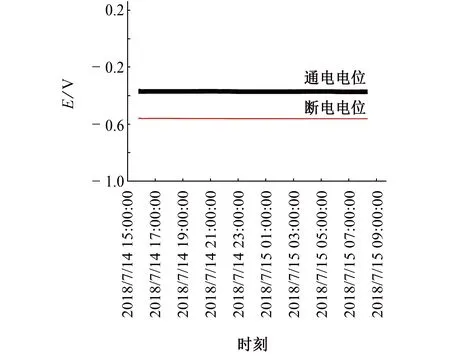

由圖3可見:腐蝕檢查片通電電位為-0.39 V,斷電電位為-0.58 V,通電電位明顯正于其斷電電位,說明有電流從管道穩定流出。

圖3 腐蝕檢查片的通電斷電電位

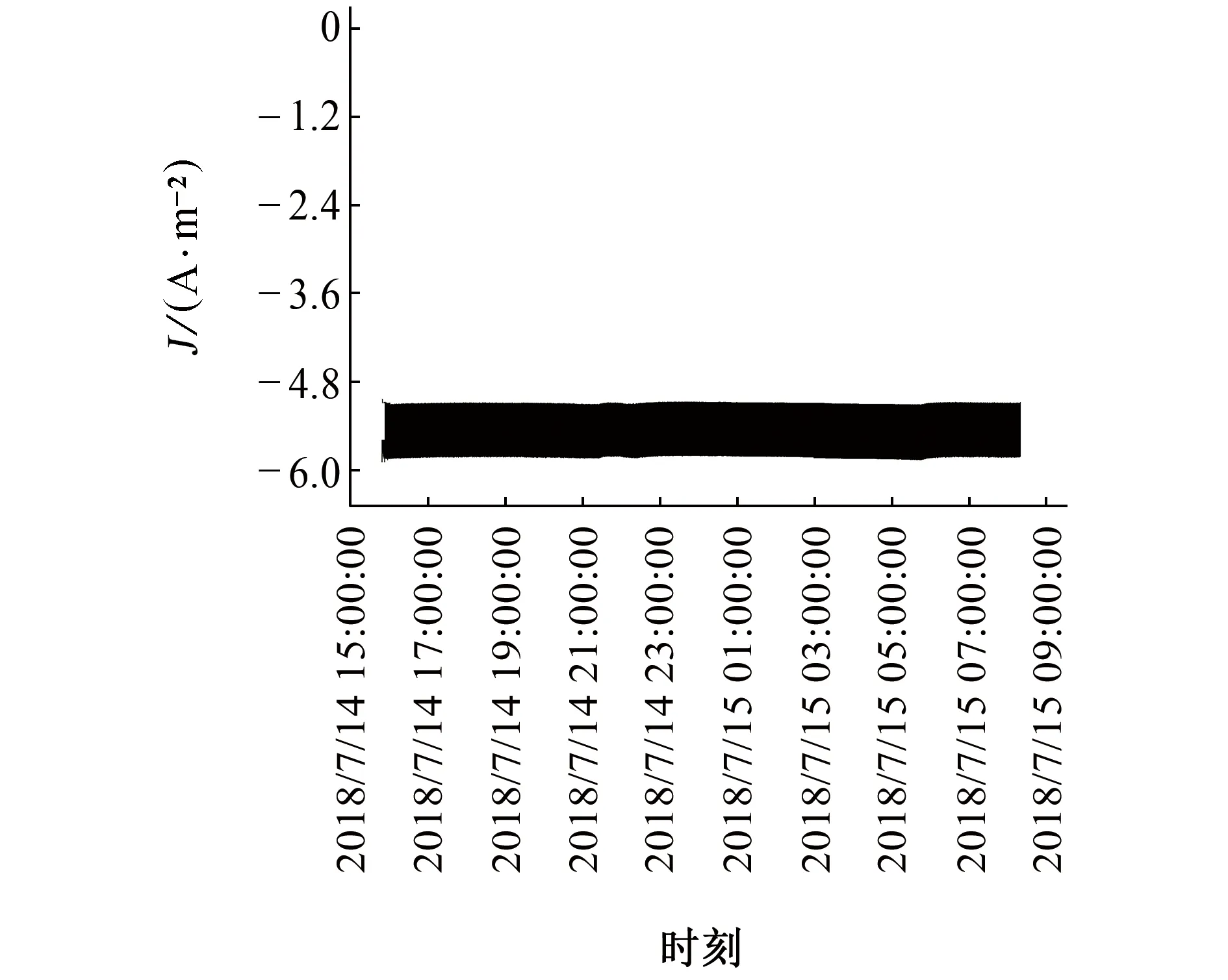

由圖4可見:腐蝕檢查片的電流密度為負值,表明有電流從管道穩定流出,約為5.4 A/m2。該流出的直流電流加速了檢查片的腐蝕。

圖4 腐蝕檢查片的電流密度

2.3.2 腐蝕檢查片的宏觀形貌

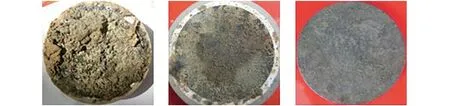

由圖5可見:自腐蝕檢查片表面覆蓋土層;與管道相連的檢查片表面沉積著土和腐蝕產物的混合物,且牢固黏附在檢查片表面。在實驗室中物理清理后,自腐蝕檢查片表面較為平整,有少量沙土黏著。與管道相連檢查片表層沙土仍黏附在檢查片表面,裸露部分可見分布著均勻的黑色腐蝕產物層,邊緣處分布著黃褐色的銹層,這是典型的直流流出電解形貌。采用化學酸洗除去檢查片表面的腐蝕層,金屬基體顯露,自腐蝕檢查片表面腐蝕較為均勻,腐蝕面較為光滑平整,與管道相連的檢查片表面腐蝕很嚴重,出現凹凸不平的腐蝕坑。

(a) 自腐蝕檢查片,剛從土壤取出 (b) 自腐蝕檢查片,物理清洗后 (c) 自腐蝕檢查片,化學酸洗后

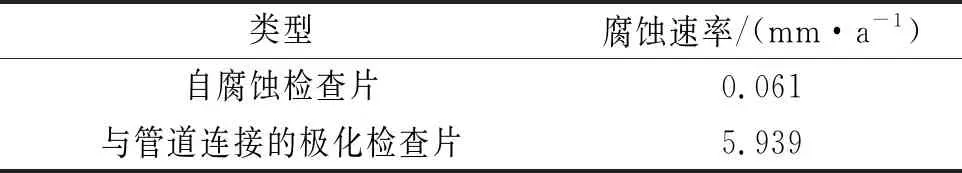

由表1可見:自腐蝕檢查片腐蝕速率為0.061 mm/a,與管道相連的極化檢查片的腐蝕速率為5.939 mm/a,約為自腐蝕檢查片的97倍,其較高的腐蝕速率與穩定流出的電流密切相關。

表1 不同類型腐蝕檢查片的腐蝕速率

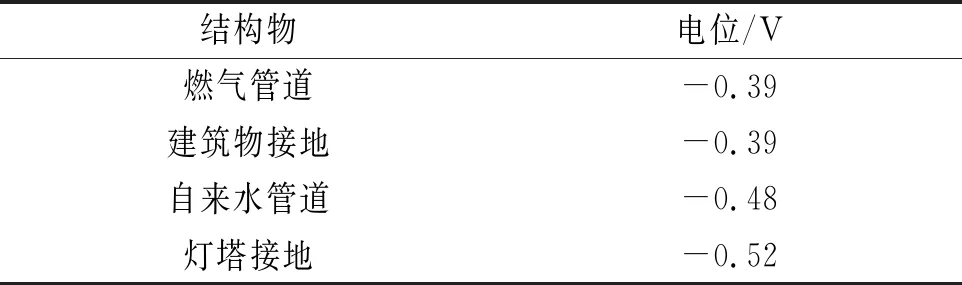

2.4 燃氣管道與鋼結構物電連接性測試

由表2可見,與其他鋼質結構物相比,管道和建筑物接地(接地地網)電位偏正,大小相同,說明二者存在電連接。由于鋼質燃氣管道原本電位負于接地網,二者的電連接會形成電偶腐蝕,其中低壓燃氣管道作為陽極,接地網作為陰極,電流由燃氣管道流出,導致陽極極化,電位正向偏移。

表2 管道和鋼結構物的電連接性測試結果

3 低壓燃氣管道的泄漏原因及防護建議

管道腐蝕電位和模擬管道防腐層破損點檢查片的通電電位明顯偏正,通電電位正于斷電電位,電流密度測量表明有穩定的直流電流從檢查片流出,法拉第定律計算得腐蝕速率為6.294 mm/a,與實測腐蝕速率在相同的數量級。與管道相連極化檢查片表面分布著均勻的黑色腐蝕產物層,為典型的直流流出電解的形貌,其腐蝕速率為5.939 mm/a,與理論計算得到的腐蝕速率相對誤差為5.89%。其較高的腐蝕速率與穩定流出的電流密切相關。而引起電流流出的根本原因在于燃氣管道與建筑物接地之間存在電連接,形成電偶腐蝕,管道作為陽極,電位正向偏移,有穩定電流流出。由此可見,由于接地地網與燃氣管道存在電連接造成的電偶腐蝕是導致該小區管道失效的主要原因。

綜上可知,該燃氣管道失效原因主要是接地地網與燃氣管道存在電連接,造成電偶腐蝕。針對城市居民小區低壓燃氣管網高頻泄漏的普遍現狀,對防止此類腐蝕提出以下建議:

(1) 在建設施工階段,燃氣管道和同區域的地下金屬構建應保持一定的距離,防止發生電連接。

(2) 設置絕緣結構,采用絕緣法將埋地燃氣管道與樓房鋼筋、接地網等進行電隔離。

(3) 對埋地低壓燃氣管道施加陰極保護,陰極保護可以有效抑制電偶腐蝕、雜散電流腐蝕及一般的土壤腐蝕問題。

(4) 腐蝕主要發生在防腐層破損點處,應對防腐層破損點進行定期檢測與修復。

4 結論

(1) 對泄漏低壓燃氣管道及相同材質孤立金屬結構物的電位測試結果表明,埋地燃氣管道的管地電位明顯正于同一環境中孤立的鋼鐵結構物,說明低壓燃氣管道發生了陽極極化,導致電位正向偏移。

(2) 模擬管道防腐層破損點檢查片的通電電位明顯正于其斷電電位,流出直流電流密度為5.4 A/m2。

(3) 與燃氣管道相連檢查片表面均勻分布著黑色的腐蝕產物,是典型的電流流出的電解腐蝕形態,腐蝕速率為5.939 mm/a,遠高于自腐蝕檢查片。

(4) 燃氣管道與建筑物接地存在電連接,形成電偶腐蝕,管道電位正移,腐蝕速率大幅增加,電偶腐蝕是導致該小區管道失效的主要原因。