大型低溫風洞結構設計關鍵技術分析

賴歡,祝長江, ,陳萬華,廖達雄, ,孫德文

1.中國空氣動力研究與發(fā)展中心 設備設計與測試技術研究所, 綿陽 621000

2.中國空氣動力研究與發(fā)展中心 空氣動力學國家重點實驗室, 綿陽 621000

0 引 言

隨著我國航空航天事業(yè)的發(fā)展,大型客機、大型運輸機、遠程作戰(zhàn)飛機、先進戰(zhàn)斗機、天地往返運輸系統(tǒng)和探月工程等一系列航空航天工程對我國風洞高雷諾數(shù)模擬能力提出了更新更高的要求。雷諾數(shù)的模擬是衡量風洞模擬能力的重要參數(shù),低溫風洞是工程上實現(xiàn)高雷諾數(shù)模擬的有效途徑。建設大型生產(chǎn)型低溫風洞,將大幅度提升我國大型客機等飛行器的精細化設計水平,進一步拓展和提升我國空氣動力學綜合研究能力。

大型低溫風洞的建設是一項集空氣動力學、熱力學、材料學、低溫工程、測控理論等多學科的復雜研制項目,建設周期長、技術盲點多,國內沒有可借鑒的工程經(jīng)驗,其設計和建設的難度較大。自20世紀70年代以來,國外已建成20多座低溫風洞。德國的大型低速低溫風洞(KKK)、美國的國家跨聲速設備(NTF)和歐洲四國(英國、法國、德國、荷蘭)共建的低溫跨聲速風洞(ETW)在設計階段均開展了關鍵技術研究,著力解決低溫運行對風洞帶來的影響。與常規(guī)風洞不同,低溫風洞運行溫度低且溫差大(77~323 K),經(jīng)受風洞冷卻、恒溫試驗、風洞回溫及試驗段溫度快速改變等復雜工況,結構會產(chǎn)生較大的熱應力和熱變形,且因溫度場的不均勻和傳熱滯后,結構熱變形呈現(xiàn)動態(tài)變化的特點。結構熱變形不僅影響洞體結構安全和功能,也會影響氣動輪廓和性能,因此必須對結構熱變形進行有效控制。

20世紀90年代,中國空氣動力研究與發(fā)展中心(CARDC)設計建成0.1 m×0.1 m低速低溫風洞,開始對低溫風洞運行原理及流程進行探索性研究。進入21世紀,飛行器高雷諾數(shù)地面模擬需求日趨緊迫,CARDC啟動了大型低溫風洞建設論證工作,廖達雄等對大型低溫高雷諾數(shù)風洞建設的關鍵技術進行了分析,提出了流動控制、洞體機械系統(tǒng)設計、動力系統(tǒng)研發(fā)、多變量控制技術等攻關方向。2015年,其團隊設計建成了我國第一座工程用0.3 m量級低溫高雷諾數(shù)連續(xù)式跨聲速風洞,利用該平臺持續(xù)開展了大型低溫風洞建設關鍵技術研究。2017年,中國科學基金會舉辦“雙清論壇”,研討“大型風洞設計建設中的關鍵科學問題”,提出了大型低溫風洞建設中多場耦合振動特性機理、寬溫域金屬/復合材料性能、絕熱保溫、智能制造和試驗技術的研究需求和發(fā)展目標。

洞體機械系統(tǒng)作為實現(xiàn)大型低溫風洞主體功能的設備,具有結構復雜,功能集成度高,可承受寬溫域、交變壓力和振動等特性。本文通過對國外大型低溫風洞設計建設歷史的回顧,結合國內低溫工程的技術現(xiàn)狀,分析我國大型低溫風洞洞體機械系統(tǒng)的結構特點,提出其關鍵技術及解決措施,為大型低溫風洞洞體機械系統(tǒng)設計建設提供攻關方向和設計參考。

1 國外低溫風洞研制歷程概述

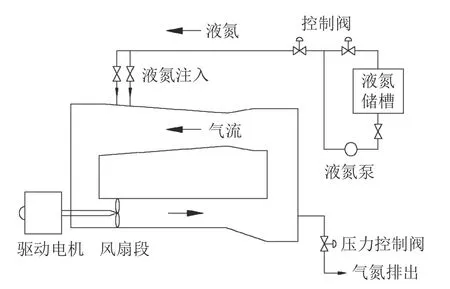

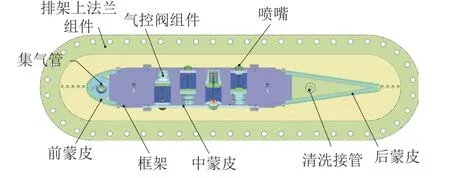

國外低溫風洞的研制遵循“原理性研究→小型引導性風洞設計及關鍵技術攻關→大型工程化建設”的過程。1870年,英國海運工程師Francis H.Wenham在英國格林威爾建成了一座概念性的低溫風洞,隨后的100年間,歐美的空氣動力學研究人員一直致力于獲得低溫試驗氣體的研究。1971年,蘭利中心的Michael Goodyer及其團隊將垂直起降風洞的模型縮比風洞改造成低溫風洞,并于1972年1月進行了首次低溫風洞試驗,通過直接噴入液氮的方法將風洞溫度穩(wěn)定在80~333 K,證實了低溫風洞概念的有效性和實際可行性。在此基礎上,蘭利研究中心于1972年12月開始設計建設引導性跨聲速低溫風洞(TCT),1973年10月該風洞開始運行,驗證了低溫風洞在跨聲速和6個標準大氣壓下運行的有效性,并利用該風洞進行了一系列高雷諾數(shù)氣動試驗。連續(xù)式低溫風洞(圖1)區(qū)別于常規(guī)連續(xù)式風洞有以下特點:1)低溫風洞采用壓力泵將液氮從儲罐輸送到液氮噴嘴,通過液氮汽化吸收壓縮機做功產(chǎn)生的熱量和洞體外部傳入的熱量;2)設置排氣裝置,將液氮汽化產(chǎn)生的氮氣與常溫空氣混合后排入大氣,從而實現(xiàn)風洞回路總壓的穩(wěn)定控制。通過理論研究和實踐,歐美的風洞研究人員越來越認識到低溫風洞的優(yōu)越性。

圖1 低溫風洞原理圖Fig.1 Schematic of cryogenic wind tunnel

1.1 NTF風洞設計建設簡介

美國國家跨聲速風洞(NTF)的建設主要是為了解決飛行雷諾數(shù)模擬能力不足的問題。該風洞具備常溫和低溫兩種運行模式,常溫運行時采用空氣作為試驗介質,通過水冷換熱器進行降溫;低溫運行時通過液氮進行換熱。因此,在設計階段,NTF面臨著諸多必須解決的關鍵難題。例如,要維持風洞低溫運行,必須持續(xù)不斷地將液氮注入風洞回路進行換熱以抵消風扇做功產(chǎn)生的熱量。NTF風扇軸功率約101 MW,因此必須要解決好液氮的穩(wěn)定供給和流量精確調節(jié)的問題。蘭利中心的科研人員通過引導風洞(TCT)的設計、建設和調試,逐步了解并掌握了低溫風洞相關技術難點,在NTF建設時將液氮供給、排氣冷量控制及回收、洞體絕熱結構設計以及風洞運行控制技術作為NTF風洞設計和建設的關鍵技術問題。在洞體機械系統(tǒng)方面,開展了低溫材料沖擊韌性、表面硬化工藝、動密封等方面的研究,并利用TCT風洞對初步設計方案進行了驗證和優(yōu)化。

1.2 ETW風洞設計建設簡介

歐洲跨聲速風洞(ETW)是由英國、法國、德國以及荷蘭聯(lián)合建設的一座先進的低溫高雷諾數(shù)跨聲速風洞。在20世紀80年代開展了一系列低溫技術和設備(包括動力系統(tǒng)等關鍵設備)研究。ETW的設計得到了NTF設計團隊的技術支持,在風洞概念設計階段,ETW設計團隊主要針對如何獲得一流的風洞流場品質、提高試驗效率、降低液氮消耗等方面提出了風洞的建設計劃及關鍵技術。ETW設計團隊將風洞洞體的絕熱保溫、低溫壓縮機、試驗段技術、二喉道技術、模型支撐、系統(tǒng)更換及模型更換間溫控等作為ETW風洞建設的關鍵技術。為此,該團隊專門設計建設了歐洲跨聲速風洞引導性風洞(PETW),著力解決相關技術難題,并在后期持續(xù)開展低溫試驗技術和風洞性能提升的研究工作。

2 國內低溫風洞建設工業(yè)基礎

大型低溫風洞作為一個國家的重要基礎研究試驗裝備,必須依托于國內的工業(yè)基礎,國內深冷行業(yè)的技術實力是大型低溫風洞建設的重要技術保障。

2.1 低溫材料現(xiàn)狀

隨著國民經(jīng)濟的發(fā)展,低溫鋼的研發(fā)和應用備受重視。目前,低溫鋼主要應用于液化天然氣(LNG)、化工儲槽和航空航天等領域。大型LNG運輸船、低溫儲罐多采用鎳(Ni)系低溫鋼。國產(chǎn)的Ni系低溫鋼具有較好的低溫綜合性能,通過調質和淬火等工藝處理,能有效提高其低溫沖擊韌性,滿足110 K以上低溫容器用鋼要求。

在低溫下,奧氏體不銹鋼具有良好的低溫沖擊韌性,因此,它是低溫工況下的理想材料。國內空分設備、航空航天推進劑地面儲存設備中,液氮(77 K)、液氫(20 K)以及液氦(2 K)等的大型儲運設備均采用的是奧氏體不銹鋼。

在低溫環(huán)境下工作的風洞結構件不僅要求選用的低溫材料有較高的強度,同時還要求有較好的低溫沖擊韌性和尺寸穩(wěn)定性。目前,國內低溫鋼在深冷儲槽等靜設備方面已經(jīng)有了廣泛的運用,材料的低溫特性有了一定的數(shù)據(jù)支持。但由于風洞結構的特殊性,風洞殼體及試驗設備需要承受交變載荷,動作機構必須在低溫下運行自如、可靠,因此,對低溫材料的低溫機械性能、膨脹系數(shù)、傳熱系數(shù)、低溫沖擊韌性等性能提出了更高的要求。目前國內材料尚無完整的低溫環(huán)境下的力學性能數(shù)據(jù),必須有針對性地開展相關低溫測試,獲得準確的數(shù)據(jù)供設計參考。特別是要對寬溫域機械性能、加工工藝性、表面硬化處理等開展補充測試和試驗研究。

2.2 深冷工程現(xiàn)狀

國內的深冷工程主要集中在空分行業(yè)以及航空航天領域。隨著國內鋼鐵工業(yè)的快速發(fā)展,空分設備的設計及制造能力不斷提升,以杭州制氧機集團為代表的空分設備設計及制造企業(yè)已經(jīng)能夠自主設計和制造60 000 m/h以上等級的特大型空分設備,其采用的全低壓分子篩吸附、中壓空氣雙級增壓膨脹循環(huán)工藝流程技術成熟、運行可靠、安全性高。液氧、液氫等地面儲存設備容積已達10 000 m量級,多采用常壓雙壁式低溫儲槽,夾層填充珠光砂絕熱。低溫液體輸送已經(jīng)廣泛采用高真空多層纏繞絕熱管道,其當量熱導率可達10W/(m·K)量級。

經(jīng)過半個多世紀的發(fā)展,我國在運載火箭、載人飛船、探月飛行器等方面取得了一系列具有自主知識產(chǎn)權的核心技術。大推力液氧液氫航天推進器達百噸量級,在液氧液氫的儲存及絕熱技術方面已較為成熟。外太空環(huán)境下工作的展開裝置、釋放裝置、鎖緊裝置、緩沖裝置等需承受120~450 K的晝夜(背光面/迎光面)溫差變化,靜部件本體能夠適應真空、大溫差等惡劣工況。動部件系統(tǒng)則采用了休眠-喚醒技術,即當環(huán)境溫度低于120 K時,系統(tǒng)進入休眠狀態(tài),不進行動作;當環(huán)境回溫到120 K以上時,系統(tǒng)被喚醒,進入工作狀態(tài)。航天器所經(jīng)歷的環(huán)境特殊,其機構面臨工況惡劣、重量體積限制、維護困難、測試技術復雜等問題,低溫風洞中的執(zhí)行機構也具有類似的問題。因此,航空航天中的低溫工程技術對大型低溫風洞結構設計具有極高的借鑒價值。

3 洞體機械系統(tǒng)關鍵技術分析

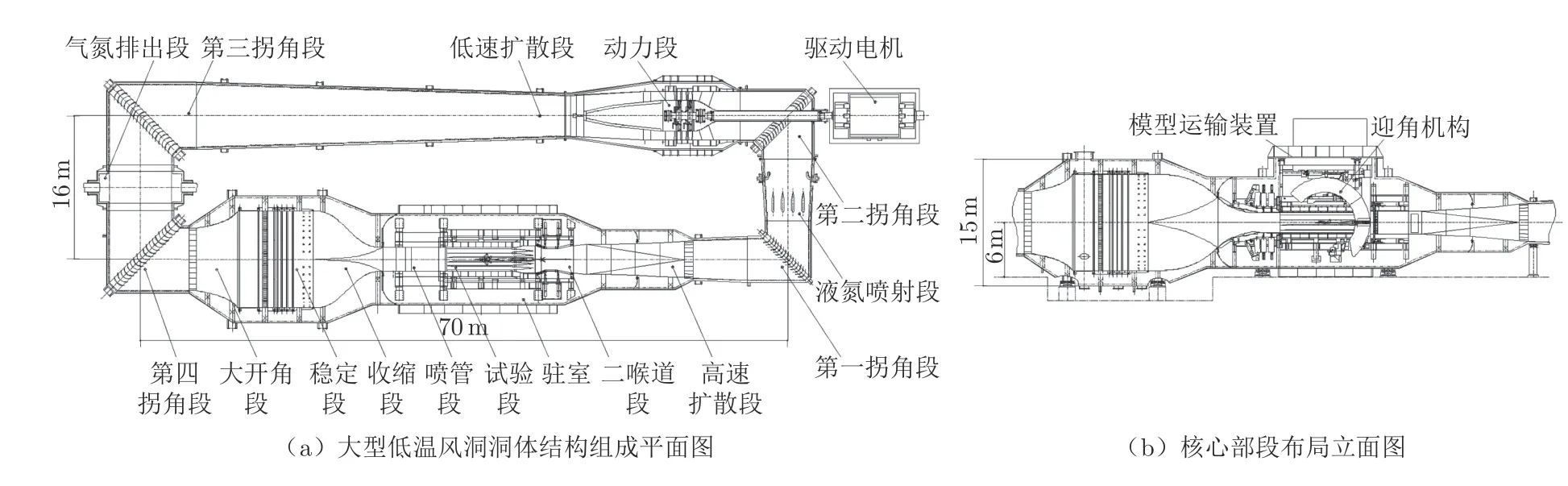

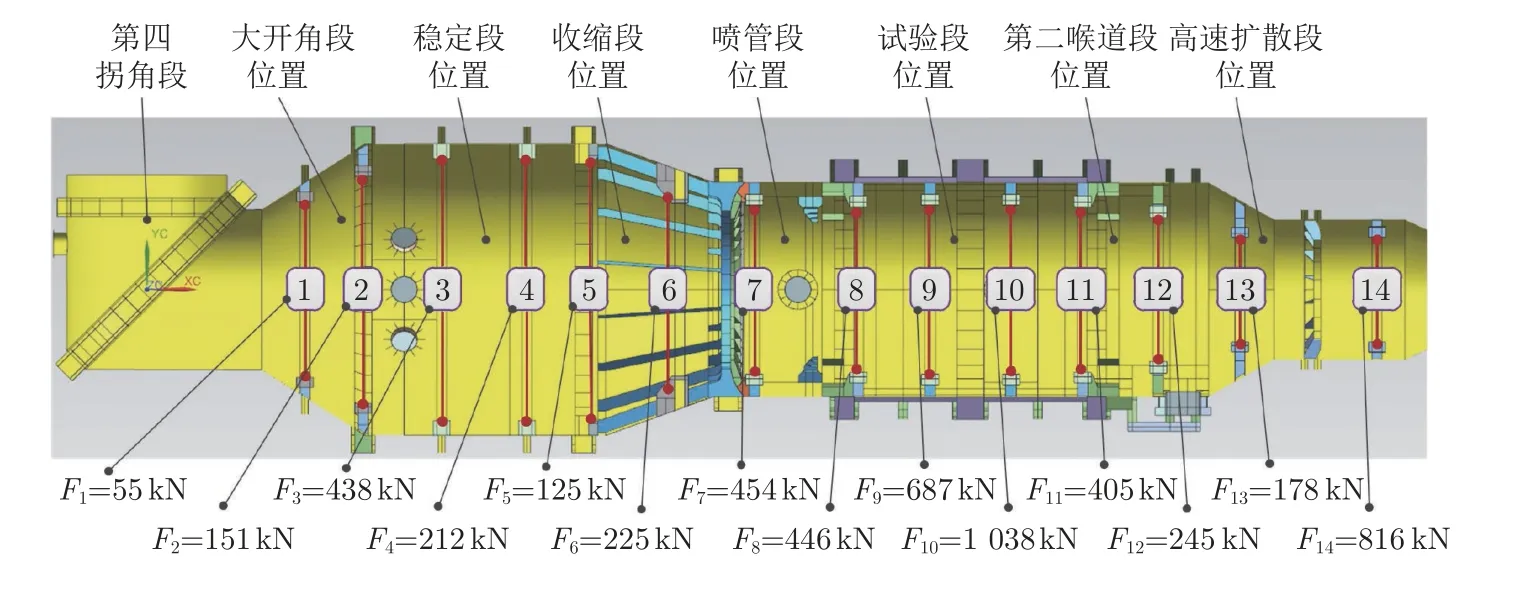

洞體機械系統(tǒng)是大型低溫風洞的主體設備,與動力系統(tǒng)共同組成低溫風洞氣流回路,其主要結構如圖2所示,通過液氮噴射裝置向風洞回路注入液氮實現(xiàn)降溫運行,通過調節(jié)排氣段排出的氣流流量控制風洞運行壓力,對承壓殼體采取絕熱措施以控制低溫運行氣流與外界環(huán)境的熱量傳遞。風洞試驗段等核心設備安裝在直徑超過10 m的駐室腔體內,利用全自動運輸車系統(tǒng)實現(xiàn)試驗模型的安裝和運輸。大型低溫風洞工作溫度極低且溫度變化范圍大,風洞結構運行工況惡劣、復雜,其結構設計需重點解決結構材料選取、結構熱應力及熱變形控制、低溫寬溫域重載傳動、液氮噴射裝置、試驗模型更換等關鍵技術問題。

圖2 大型低溫風洞洞體回路結構組成Fig.2 Assembled mechanical circuit of cryogenic wind tunnel

3.1 低溫材料

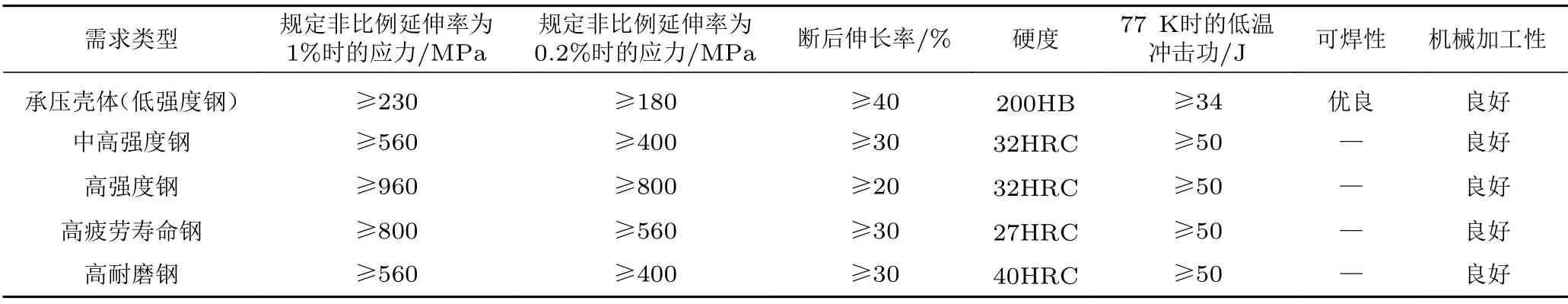

低溫風洞運行溫度范圍一般為77~323 K,長時間運行在液氮溫區(qū),結構用金屬材料必須是韌-脆轉變溫度較低或者無韌-脆轉變溫度,具備良好的低溫特性。大型低溫風洞主要結構類型有承壓殼體、重載承力構件、模型支撐系統(tǒng)等,對選用金屬材料的機械性能、物理特性、表面硬度、低溫韌性和可制造性指標存在針對性差異。表1為低溫風洞5種用途金屬材料性能的需求及指標。其中,最重要的是對77 K溫度時的低溫沖擊功提出了明確的指標要求,對低溫沖擊功有較大影響的碳、鎳、硅等含量需要進行嚴格控制。在開展洞體機械系統(tǒng)結構設計初期,應依托國內鋼鐵科研院所,有針對性地開展所需材料的機械性能、物理特性、熱處理工藝、焊接和機加工藝等相關測試和研究,補全低溫風洞運行范圍內的各項數(shù)據(jù),并從冶煉難度、采購成本、批量大小等方面綜合考慮,選取滿足低溫風洞結構設計性能需求的金屬材料。

表1 低溫風洞用金屬材料性能需求(部分)Table 1 Expected properties of metal materials for cryogenic wind tunnel(partial)

3.2 熱應力及熱變形控制

寬溫域范圍內,傳熱不均將對洞體結構產(chǎn)生較大的熱應力和熱變形,直接影響風洞氣動尺寸和結構運行安全。因此,如何有效地對風洞洞體結構進行隔熱和變形控制,保證風洞高效、安全運行是大型低溫風洞洞體機械系統(tǒng)設計必須解決的關鍵問題。

風洞運行時承壓殼體最高工作壓力達0.45 MPa,最高運行氣流馬赫數(shù)為1.3,最大軸向力約1 500 kN,低溫氣流與洞體結構間以對流傳熱為主,表2為洞體機械系統(tǒng)設計的主要載荷類型。由于內部構件結構復雜、尺寸大、熱容大,在風洞的降溫-運行-升溫過程中,洞體結構無法完成傳熱平衡,存在較大的溫度梯度。在傳熱、高速氣流動載、駐室增壓靜載以及動力系統(tǒng)引入的氣流振動等復合載荷作用下,結構的力學特性與流場特性耦合在一起,其強度、剛度、動態(tài)特性都存在非線性特征。

表2 洞體機械系統(tǒng)設計主要載荷Table 2 Design load for mechanical system of the cave

與常規(guī)跨聲速風洞不同,大型低溫風洞從靜流段至試驗段、高速擴散段等均安裝在駐室內(圖3),其軸線和型面的一致性將關系到風洞流場品質的好壞。在溫度變化范圍大的情況下,洞體內部構件將產(chǎn)生較大的熱變形,影響風洞氣動輪廓和結構安全。針對風洞的熱變形控制,結構設計應遵循以下原則:1)保證洞體軸線不發(fā)生偏移和產(chǎn)生夾角;2)保證洞體內部不產(chǎn)生大的臺階;3)釋放局部熱應力,保證風洞各部段協(xié)調一致;4)有效傳遞內部軸向載荷至外部地基。

圖3 內部支撐載荷分布Fig.3 Load distribution on inner supports

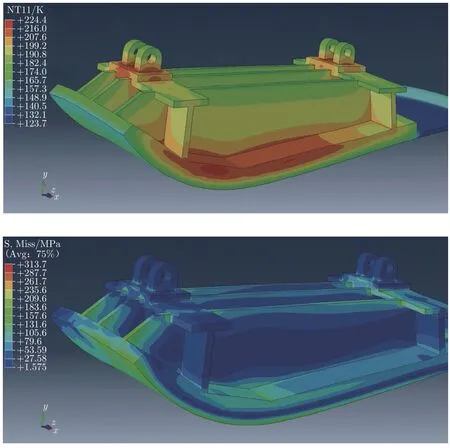

圖4為傳統(tǒng)框架式固塊噴管結構在低溫風洞降溫工況下的溫度場與應力場的有限元仿真云圖,迎氣流面為高精度型面壁,表面對流換熱系數(shù)高達200 W/(m·K),背面為整體焊接框架縱橫筋板結構,位于駐室靜止氣流中,表面?zhèn)鳠釣樽匀粚α鳌姆抡娼Y果可知,在經(jīng)過7 200 s的降溫后,型面部分溫度降低至123 K,而帶筋板的喉塊由于傳熱較慢,最高溫度為224 K,整體溫差約100 K,其熱應力高達314 MPa,溫差和熱變形不一致導致多處應力集中。因此,對于低溫風洞型面精度要求極高的核心部段,傳統(tǒng)整體式結構不能滿足氣動型面精度和結構安全性的要求,設計時應進一步開展流固熱耦合仿真分析方法研究,提高仿真分析精度,著力解決多物理場耦合條件下的大型結構件傳熱平衡和熱應力解耦問題,減小部件整體溫差和熱變形。

圖4 框架式型面結構溫度場與應力場Fig.4 Stress and temperature distribution of frame structure

3.3 低溫寬溫域重載傳動

洞體機械系統(tǒng)所有動作機構均位于駐室內,軸承、絲桿、彈性元件、減速器、驅動電機等傳動鏈均承受交變的溫度載荷,溫域跨度大,工作范圍為90~323 K。減速器、驅動電機等驅動端設備可以采用保溫絕熱的方法使電器部分在常溫環(huán)境下工作。而末端的傳動傳力絲桿、軸承、推桿等運動部件完全暴露在工作氣流中,直接承受寬溫域、高速、重載的復合載荷,因此,需要解決低溫風洞特殊工況下低溫無油潤滑、大溫區(qū)間隙補償、低溫疲勞和抗沖擊等問題。

軸承作為末端運動副,其摩擦和磨損問題直接影響機構壽命和穩(wěn)定性,大溫差下軸承游隙的控制將影響機構運動精度。常規(guī)的低溫減摩層采用聚四氟乙烯(PTFE)為基材的織物材料,磨損量大,熱膨脹系數(shù)較大,不利于控制游隙和提高壽命。而類金剛石表面減摩層處理方法的摩擦性能隨溫度降低的機理還不明晰,沒有工程應用實例。目前,國內缺乏寬溫域低溫重載軸承的設計依據(jù),對適用于低溫風洞工況的高硬度耐磨材料、固體自潤滑材料、低溫摩擦機理、游隙控制等還需要進一步研究和探索。

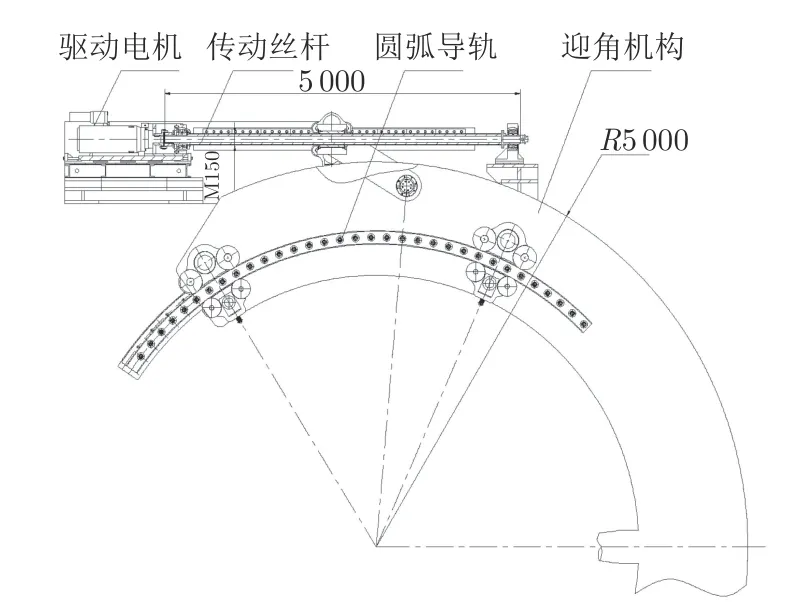

圖5為低溫風洞迎角機構傳動簡圖,除驅動裝置外,傳動絲桿、低溫導軌、迎角機構支板等核心部件均裸露在試驗環(huán)境中,承受溫度和模型升力載荷。絲桿跨度近5 m,有效行程達4 m,長徑比30以上,橫向剛度較弱。在氣流脈動和溫度不均勻的工況下,可能出現(xiàn)局部熱應力、熱變形不一致,影響傳動精度,導致表面耐磨層失效等問題。在設計時應關注的重點有:1)全行程范圍內傳動精度及載荷分布;2)絲桿支撐方式的動態(tài)特性及抑振措施;3)降低傳動嚙合面之間的接觸應力和疲勞壽命;4)寬溫域下嚙合面間隙補償和控制;5)嚙合表面硬化處理和耐磨減摩層的可靠性。

圖5 低溫風洞迎角機構傳動簡圖Fig.5 Sketch of attack mechanism in cryogenic wind tunnel

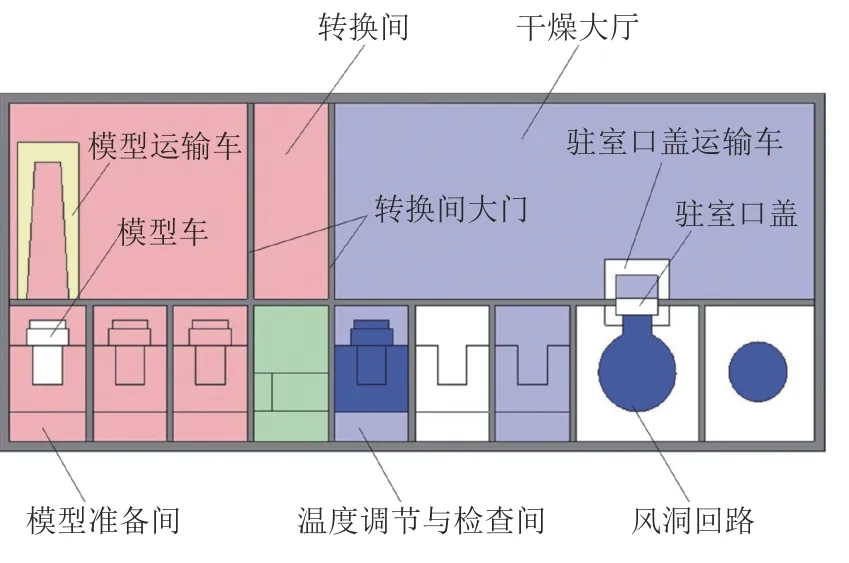

3.4 液氮噴射結構

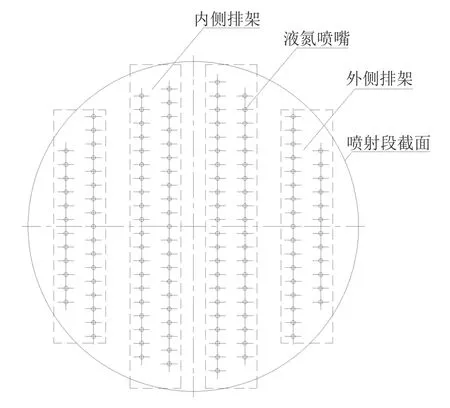

低溫風洞通過向洞體回路注入液氮進行換熱并控制氣流總溫,其截面溫度場均勻性指標為±0.5 K,溫控精度匹配的液氮流量控制分辨率達到3 g/s。圖6為液氮噴射截面噴嘴布局示意圖。氣動布局采用截面多噴嘴陣列式,由小流量、中流量、大流量3種類型的噴嘴組合,共計約250個;采用4組獨立液氮噴射排架的形式,陣列布置噴嘴,中間排架在有限空間內需要布置約80個噴嘴。

圖6 低溫風洞液氮噴嘴截面布局Fig.6 Layout of liquid nitrogen spray section in cryogenic wind tunnel

由于液氮噴射汽化傳熱至風洞回路達到溫度平衡存在一定的滯后效應,需要控制噴射的開關閥響應快速、啟閉直接,其動作端應盡量靠近噴嘴布置,減小液氮在管路中汽化的可能性。此外,液氮噴射排架及管路直接與液氮接觸,整體溫度將達到77 K,其驅動端用氣不能出現(xiàn)液化現(xiàn)象,先導電控設備必須適應一定的低溫工況或者處于常溫狀態(tài)。液氮噴射結構直接關系到溫度場精度指標,在設計時應充分考慮液氮溫區(qū)和快速啟閉的特點,確保液氮噴射結構的穩(wěn)定性和可靠性。可從3個方面考慮:

1)采用一體化結構,縮小閥體、閥芯體積,減小閥門熱容,確保噴射閥能快速預冷,減少液氮消耗。圖7為一種帶整流罩的4通道多閥組一體化液氮閥,閥芯和噴嘴直接安裝在末端,供液管路無啟閉空行程,可有效適應風洞流道空間限制。

圖7 一體化液氮噴射排架平面布置圖Fig.7 Plane layout of integrated liquid nitrogen spray valves

2) 控制端用氣應避免低溫液化及水等雜質污染,避免堵塞,確保閥門啟閉性能響應時間指標。

3)液氮排架截面為細長流線型,高度方向長約6 m,屬于長細比較大的橫向弱剛性結構,噴射閥啟閉頻率高,噴射反推力較大,且液氮噴射總流量最高可達300 kg/s,設計時需優(yōu)化噴射結構的動態(tài)特性,避免出現(xiàn)流致振動問題。

3.5 試驗模型更換技術

由于低溫運行的特殊性,試驗模型的安裝、調整、姿態(tài)變化等設備需要高度的自動化和低溫適應性。常規(guī)風洞可以在駐室大門開啟后,人工操作進行試驗條件的轉換,大型低溫風洞若采用常規(guī)試驗模型更換技術,則必須將洞體及氣流溫度恢復至常溫,氣體置換為空氣,試驗的成本增加,效率大大降低,且能耗浪費巨大。因此,在不改變低溫試驗環(huán)境的狀態(tài)下,如何方便快捷地實現(xiàn)模型更換,是低溫風洞結構設計必須解決的關鍵技術之一。

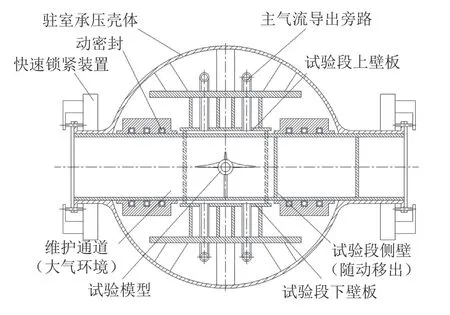

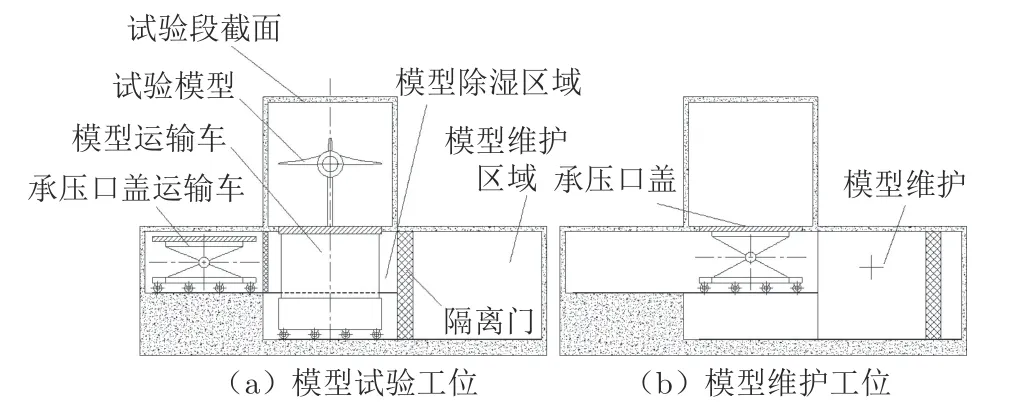

低溫試驗模型更換可分為工位操作和模型更換間操作兩種模式,圖8為一種插入式模型更換系統(tǒng),采用的是工位操作模式,通過插入封閉管道,在試驗段模型區(qū)域形成常溫常壓空間,試驗段前后通過隔離門和抽氣管路將主氣流繞過維修區(qū)域,維持風洞低溫狀態(tài)運行,降低能耗。圖9、10分別為下沉式和上提式模型運輸系統(tǒng),都采用的是模型更換間操作模式,即將模型運出至外部模型更換間進行維護和更換,風洞內通過駐室承壓口蓋封閉,不破壞主流道結構。

圖8 插入式模型更換系統(tǒng)Fig.8 Inserted model replacement system

圖9 下沉式模型運輸系統(tǒng)Fig.9 Sunken transport system for cryogenic model cart

目前大型低溫風洞均采用高度集成的自動化模型車,配備轉運模型車的模型車運輸系統(tǒng),將試驗模型轉移至專用的常溫模型更換間,而洞體維持低溫環(huán)境,從而提高試驗模型更換效率,降低低溫風洞運行能耗。試驗模型車作為低溫風洞洞體機械系統(tǒng)的核心部件,其設計質量不僅直接影響試驗數(shù)據(jù)精準度,而且關乎風洞設備的可靠性和安全性。作為試驗段的重要組成部分,全模模型車集成了試驗所需的多組機構和機械裝置,包括迎角機構、滾轉機構、壁板擴開角調節(jié)機構、再入調節(jié)片機構和鎖緊定位裝置等,具有尺寸大、運動范圍大、運行速度快、承載大、使用頻率高、可跨溫區(qū)運行等特點,在110~323 K大溫區(qū)變化范圍內的大型超低溫機構設計中幾乎沒有先例,其運行性能、安全性、可靠性要求給結構設計帶來了極大的挑戰(zhàn)。

圖10 上提式模型運輸系統(tǒng)Fig.10 Lifting transport system for cryogenic model cart

模型車需要克服寬溫域、氣流載荷、振動、低溫密封及絕熱等技術難點,特別是在試驗工位上因氣流脈動載荷使模型支撐系統(tǒng)流固熱耦合而誘發(fā)的結構振動。設計時應重點解決以下問題:1)模型車各工位的精確定位;2)機構集成及熱防護可靠性;3)用電、用氣自動插拔裝置;4)10 m量級承壓法蘭自動鎖緊及密封裝置的可靠性;5)試驗模型支撐系統(tǒng)流固熱耦合動態(tài)特性優(yōu)化。

4 結 論

大型低溫風洞洞體機械設計是一項系統(tǒng)工程,涉及到結構靜力學、傳熱學、材料力學、熱力學、動力學、控制理論、測量技術等諸多學科,其配套系統(tǒng)龐大、復雜,應依托于小型引導風洞和專項研究設備,開展關鍵技術攻關,降低大型低溫風洞建設的風險。

1)通過引導風洞的設計、建設和調試,驗證風洞結構總體方案和布局的合理性,確保熱應力釋放、總體支撐結構和支座布局滿足軸線精度指標和安全運行要求。

2)完善低溫風洞用材的寬溫域基礎物性參數(shù),為設計選材、強度校核提供技術支撐。

3)進一步開展多物理場耦合仿真技術研究,探索適用于大型風洞設備的靜力學和動態(tài)特性仿真預測方法,提高工程化設計的效率和可靠性。

4)聯(lián)合國內高水平科研院所,開展低溫軸承、傳動絲桿、減摩材料、試驗模型車等核心零部件的研制工作,解決制造工藝問題,實現(xiàn)核心零部件的工程化應用。