LNG船用聚氨酯絕緣箱箱體裝配精度及質量控制關鍵技術

張 悅,周春立,孔 諒,馮煒杰,金 鑫,華學明

(1.上海交通大學材料科學與工程學院,上海 200240;2.上海寶業機電科技有限公司,上海 201900)

0 引言

增強型聚氨脂絕緣箱是大型液化天然氣(Liquefied Natural Gas,LNG)船薄膜型NO.96-L03 +型液貨圍護系統中的核心部件,一艘17.4萬m的配備有NO.96圍護系統的薄膜型LNG船需要約20000只NO.96-L03 +系列的增強型聚氨脂標準絕緣箱。增強型聚氨脂標準絕緣箱具有高度標準化、高度車間預制化、工序復雜和制造精度高等特點,提高其生產效率和制造精度是建造LNG船的關鍵。

聚氨脂絕緣箱由多塊層數不同的膠合板與聚氨酯膠接裝配而成,經過一定壓力和時間的壓合、無壓力條件下的時效固化和數控加工等過程。目前,韓國Hankuk Carbon、Dongsung Finetec、Kangrim Insulation 和英國Cannon Viking等公司制造增強型聚氨脂標準絕緣箱采用的工藝方法是:膠合板或聚氨酯泡沫板經自動涂膠之后,通過人工或半自動吊具逐層疊加碼放到相應的裝配臺上裝配,裝配之后大多采用手工校正的方式對箱體的外形和尺寸進行控制。人工裝配和校正的制造方法存在勞動強度大和生產效率低等問題,同時易出現各層之間錯邊等現象,且一旦出現錯邊現象,大多依靠手工或借助簡單模具進行修正,制造精度難以得到有效保證。

本文針對國外已有技術存在的不足,結合聚氨酯絕緣箱的特點和技術要求,提出使聚氨酯絕緣箱箱體裝配的生產過程穩定、裝配精度可控的關鍵技術和方法。

1 聚氨酯絕緣箱箱體的結構特點和裝配流程改進

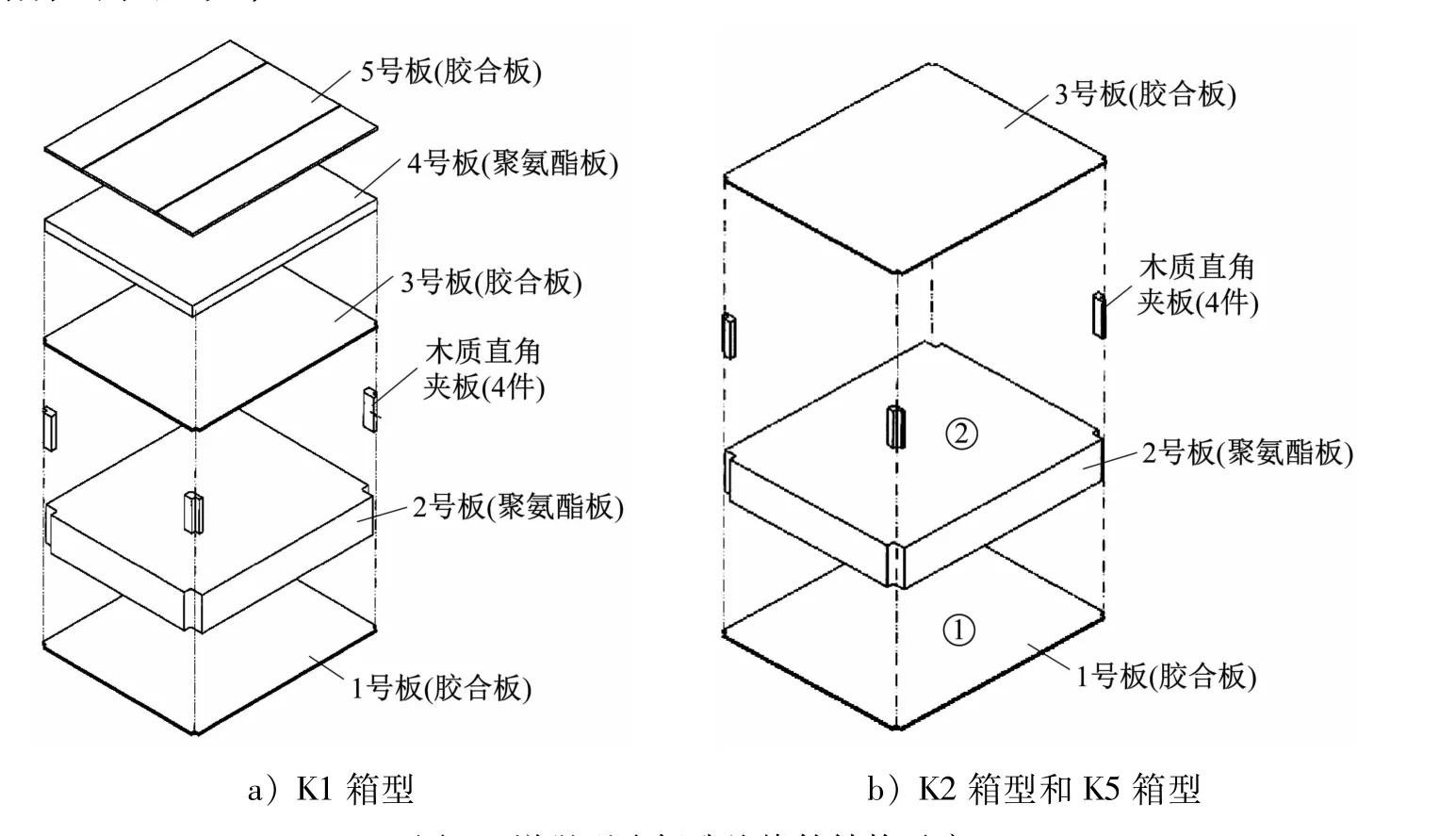

增強型聚氨酯絕緣箱由聚氨酯板、膠合板和木質夾板等多個部件經涂膠裝配組成,典型的箱型包括K1、K2 和K5,其結構見圖1。聚氨酯絕緣箱特有的4 塊木質夾板(Cleat)處于1 號板與3 號板之間,其與1 ~3 號板都需進行膠接連接。若按常規的直通式涂膠、裝配工藝流程,以K1 箱型為例,需分別進行1 ~4 號板的涂膠,并按1 號板、2 號板、4 塊木質夾板、3 號板、4 號板和5 號板的順序疊加裝配。由于4 塊木質夾板在涂膠、裝配之后還需進行張緊固定,造成整個箱體的裝配過程受4 塊木質夾板的裝配的制約,節拍約為420 s/件,嚴重影響整個箱體的裝配效率。

圖1 增強型聚氨酯絕緣箱結構示意

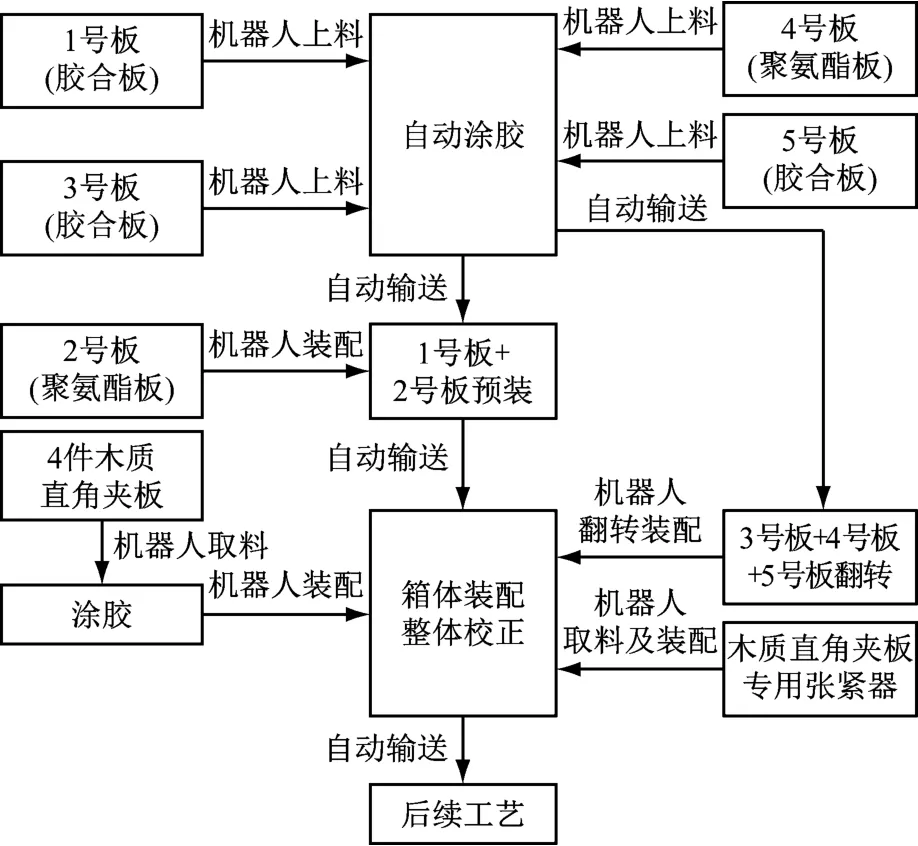

本文提出多工位分段裝配的聚氨酯絕緣箱裝配工藝路線,該方法的工藝流程見圖2。對箱型各部件進行重新定義,對聚氨酯絕緣箱中各板材(膠合板和聚氨酯板)的4 個涂膠面進行重新劃分,結果見圖3。根據裝配位置將各板材劃分為下層部件(1 號板和2 號板)和上層部件(3 號、4 號和5 號板),與常規方法的區別是:

圖2 聚氨酯絕緣箱的裝配工藝流程

圖3 K1箱型各部件涂膠面示意

1)所有箱型的2號板不涂膠,對K1箱型的上層蓋板(5號板)或K2箱型和K5箱型的上層蓋板(3號板)進行涂膠之后再裝配;

2)所有上層部件在涂膠之后均在裝配時進行翻轉,隨后再進行裝配。

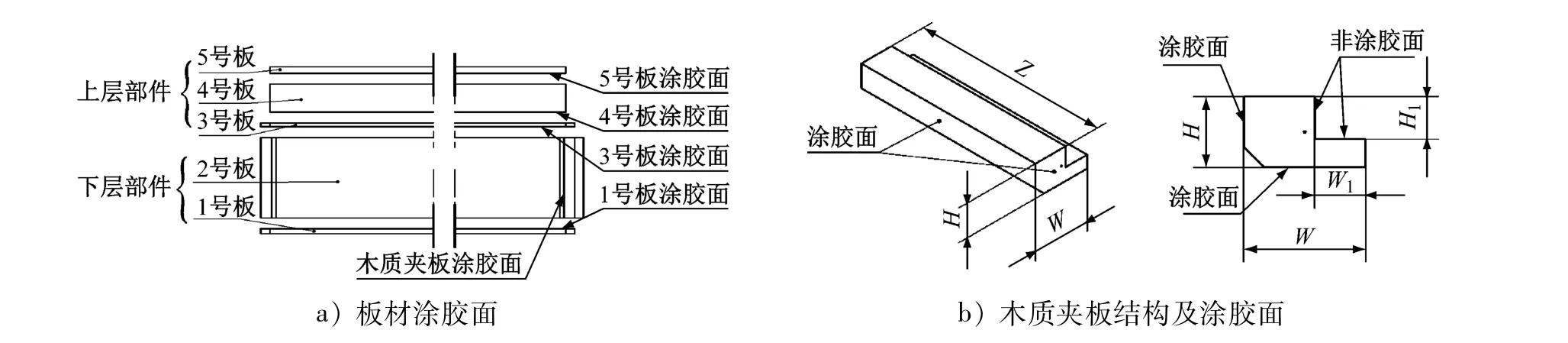

對于各板材的4 個涂膠面,其在各部件的分布及裝配時各板的過程狀態如下:

1)1 號板涂膠之后,涂膠面向上;

2)2 號板不涂膠;

3)3 號板涂膠之后,裝配時涂膠面翻轉為涂膠面向下,與2 號板貼合;

4)4 號板涂膠之后,裝配時涂膠面翻轉為涂膠面向下,與3 號板貼合;

5)5 號板涂膠之后,裝配時涂膠面翻轉為涂膠面向下,與4 號板貼合。

結合圖2,本文提出的聚氨酯絕緣箱各部件在涂膠之后的裝配順序如下:

1)按1 號板和2 號板的順序裝配底層部件。

2)將涂膠之后的4 件木質夾板裝配到底層部件的相應位置處(2 號板),進行木質夾板的裝配。

3)將上層部件按順序裝配到底層部件上,進行上層部件的裝配。

(1)對于K1 箱型,按上層膠合板(3 號板)、上層聚氨酯板(4 號板)和頂層膠合板(5 號板)的順序裝配;

(2)對于K2 箱型和K5 箱型,進行上層膠合板(3 號板)的裝配。

2 聚氨酯絕緣箱的分流和集流交互式裝配系統

聚氨酯絕緣箱的分流和集流交互式裝配方法根據絕緣箱零部件的下層部件、上層部件的分類和涂膠面劃分,設置2 條并行的自動輸送線,并在每條輸送線上分別設置多個工位,使各工位能并行同步進行多項裝配工作,有效平衡各工序的作業時間,極大地提高裝配效率,并降低采用單一直線式布置時因設備發生故障而對整個裝配過程的影響。

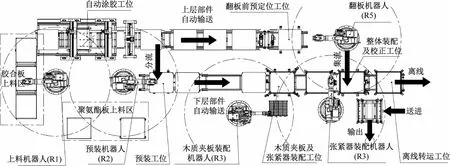

聚氨酯絕緣箱的分流和集流交互式自動裝配系統布置圖見圖4。自動裝配系統由自動涂膠工位、下層部件預裝工位、下層部件自動輸送及緩存單元、木質夾板及張緊器裝配工位、上層部件自動輸送及緩存單元、上層部件翻板前預定位工位和上層部件裝配及整體校正工位等組成,由上料機器人(R1)、預裝機器人(R2)、木質夾板裝配機器人(R3)、張緊器裝配機器人(R4)和翻板機器人(R5)等多個機器人與各工位之間的協同控制,實現對聚氨酯絕緣箱的高效裝配。

圖4 聚氨酯絕緣箱的分流和集流交互式裝配系統布置圖

下面以K1 箱型為例,說明聚氨酯絕緣箱的分流和集流交互式裝配過程。

2.1 多工位分段裝配的分流方法

聚氨酯絕緣箱的“分流”是指在各板材涂膠之后,由系統按對應的板號自動進行分流控制。

聚氨酯絕緣箱的每個板材由R1 依次按1 號板、3 號板、4 號板和5 號板的順序分別涂膠之后,由控制系統按對應的板號,由R2 在“預裝工位”依次對下層部件的1 號板和2 號板進行疊加預裝配,由下層部件自動輸送設備到“木質夾板及張緊器裝配工位”;木質夾板由R3 自動完成裝配之后,由R4 進行張緊器的自動裝配;下層部件連同木質夾板和張緊器一同流入“整體裝配和校正工位”。

在裝配木質夾板和張緊器的同時,3 ~5 號板經上層部件自動輸送和緩存單元,依次到達“翻板前預定位工位”。

2.2 整體裝配的集流控制

聚氨酯絕緣箱的“集流”是指裝配木質夾板之后,在整體裝配工位對各部件進行整體裝配、精度校正和膠接質量控制。

在“整體裝配和校正工位”對下層部件(連同木質夾板和張緊器)進行定位,然后由R5 在“翻板前預定位工位”依次抓取3 ~5 號板,逐塊進行翻轉,使涂膠面向下,在“整體裝配和校正工位”逐層疊加,實現整體裝配。

箱體部件全部裝配完成之后,“整體裝配和校正工位”的校正機構分別對各板材和木質夾板進行整體校正,確保裝配精度和膠接質量滿足要求。

3 聚氨酯絕緣箱木質夾板的自動裝配和精度控制

木質夾板是L03 +型聚氨酯絕緣箱特有的部件。每個箱型四角的木質夾板的連接強度和裝配精度都有嚴格要求。木質夾板的張緊工藝為木質夾板與絕緣箱體的板材(膠合板和聚氨酯板)在膠合之后的固化階段提供膠接固化壓力。目前,國外廠商采用的常規方法是:人工裝配木質夾板,人工套裝由橡膠帶制成的張緊器。這種方法極易造成木質夾板與板材(聚氨酯板或膠合板)之間發生錯位,對錯邊的修正也僅通過手工或借助簡單的模具完成,制造精度難以得到有效保證。

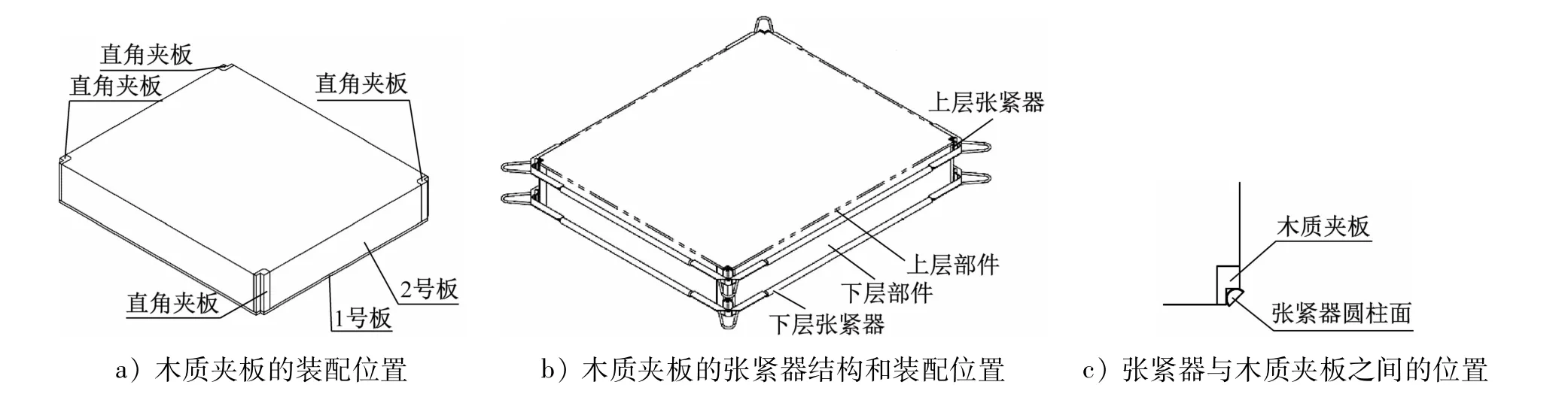

為彌補常規木質夾板和張緊器在裝配和使用上的不足,本文根據木質夾板的結構特點,研發聚氨酯絕緣箱木質夾板的自動裝配、張緊裝置和張緊工藝。木質夾板經涂膠之后,由R3 上的真空吸盤吸附木質夾板的非涂膠面,在“木質夾板及張緊器裝配工位”自動裝配到箱體底層部件中2 號板的4 個凹槽位置,見圖5。箱體底層2 號板為聚氨酯材質,4 個凹槽由精密數控機床加工而成,每個凹槽的尺寸公差和形位公差的精度控制都符合并優于圖紙標注的精度要求。

圖5 木質夾板的裝配和張緊器的裝配

張緊器由4 條彈簧通過金屬角架連接而成,彈簧提供木質夾板固化時的壓力。經計算和實際應用驗證,每條彈簧的預設拉力為200 ~300 N。利用圖3b中的木質夾板未涂膠面作為定位基準,在各木質夾板的對應位置處采用浮動式圓柱機構(見圖5c),使張緊器的4 個圓柱面與木質夾板準確貼合,木質夾板由R3 自動裝配,其裝配精度由箱體2 號板的凹槽加工精度和張緊器的4 個圓柱面與木質夾板對應位置的貼合情況及彈簧施加的拉力保證,彈簧施加的拉力也為木質夾板提供可靠的固化壓力。

為使木質夾板的固化壓力更加均勻,并便于上層部件的裝配,采用上下雙層張緊的工藝方法(見圖5b),即下層張緊器在木質夾板裝配完成之后裝配,上層張緊器在上層部件裝配完成之后裝配。本文的雙層張緊器由R4 分別在“木質夾板及張緊器裝配工位”與“整體裝配和校正工位”之間自動切換,實現對上層張緊器和下層張緊器的自動裝配。

在雙層張緊工藝中,各層張緊器的4 個圓柱面還對各板材起限位作用,防止不同層的膠合板或聚氨酯板之間產生相對位移。對于K1箱型,下層張緊器對1號板(膠合板)與2號板(聚氨酯板)之間的相對位置進行限制,上層張緊器對3 號板(膠合板)、4 號板(聚氨酯板)和5 號板(膠合板)之間的相對位置進行限制,從而進一步保證木質夾板與各板材之間的相對位置精度滿足要求,為絕緣箱整體裝配的精度控制提供工藝基礎。

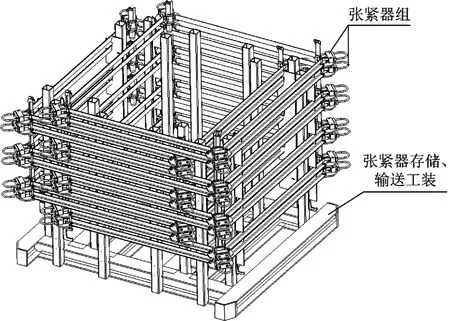

張緊器的存儲和輸送工裝示意見圖6,采用多層錯排的形式,每個絕緣箱采用的2 套張緊器為1 組,各張緊器組之間采用錯排的形式,既便于機器人裝配時抓取,避免干涉,又能有效減小整體張緊器儲存的空間。

圖6 張緊器的存儲和輸送工裝示意

相較于目前國外普遍采用的依靠手工裝配和簡單模具進行修邊的方法,本文所述自動裝配的雙層張緊器的工藝方法能有效避免錯邊的產生,保證制造精度可控。

4 聚氨酯絕緣箱整體裝配的精度控制

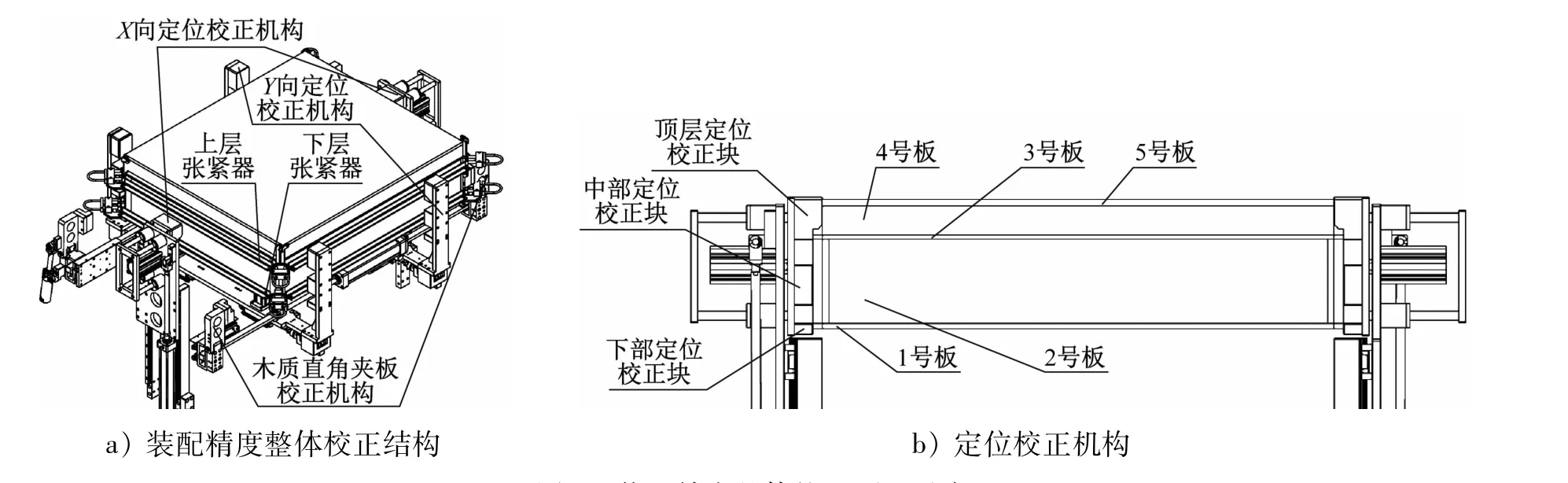

箱體裝配的精度控制是指所有部件裝配完成之后,對各部件的裝配精度進行整體校正。在“整體裝配和校正工位”的X向定位校正機構、Y向定位校正機構和夾板校正機構等,對裝配之后的絕緣箱的板材和木質夾板進行整體校正。圖7 為裝配精度整體校正原理示意,沿物流輸送方向的X 向定位校正機構和垂直于物流輸送方向的Y向定位校正機構同時夾持裝配之后的所有板材,各機構上的定位壓頭形成的輪廓面與箱體的外形尺寸一致,保證X向和Y向的最終裝配精度滿足要求。在X向和Y向夾持定位的同時,4 套獨立的夾板校正機構上的校正壓頭分別壓緊在4 個木質夾板外露表面,并采取多次沖擊的壓緊動作,進一步確保木質夾板與2 號板可靠貼合,保證該部件膠水的均勻性。

圖7 裝配精度整體校正原理示意

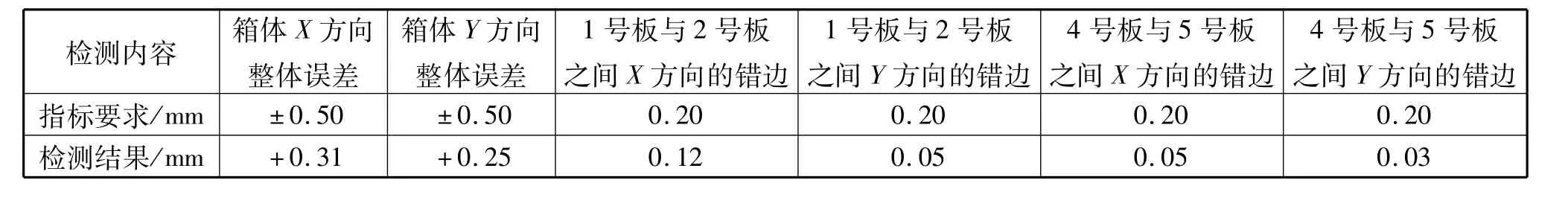

由于雙層張緊器上的圓柱面對各板材起到限位的作用,加上張緊器彈簧的作用力,使得整體校正之后絕緣箱箱體的精度能得到有效控制。表1 為膠水固化之后從200 只箱體中隨機抽取20 只進行尺寸精度檢測所得結果,最大尺寸偏差為+0.31 mm(小于0.5 mm),最大錯邊偏差為0.12 mm(小于0.20 mm),表明通過本文所述張緊器工藝和整體裝配精度控制方法,產品裝配精度達標率在95.5%以上。相對而言,引進的英國聚氨酯絕緣箱生產線同類產品裝配精度的達標率僅為78%。由此可知,本文采用的裝配精度控制方法優于引進的方法。

表1 隨機抽查樣品的尺寸誤差

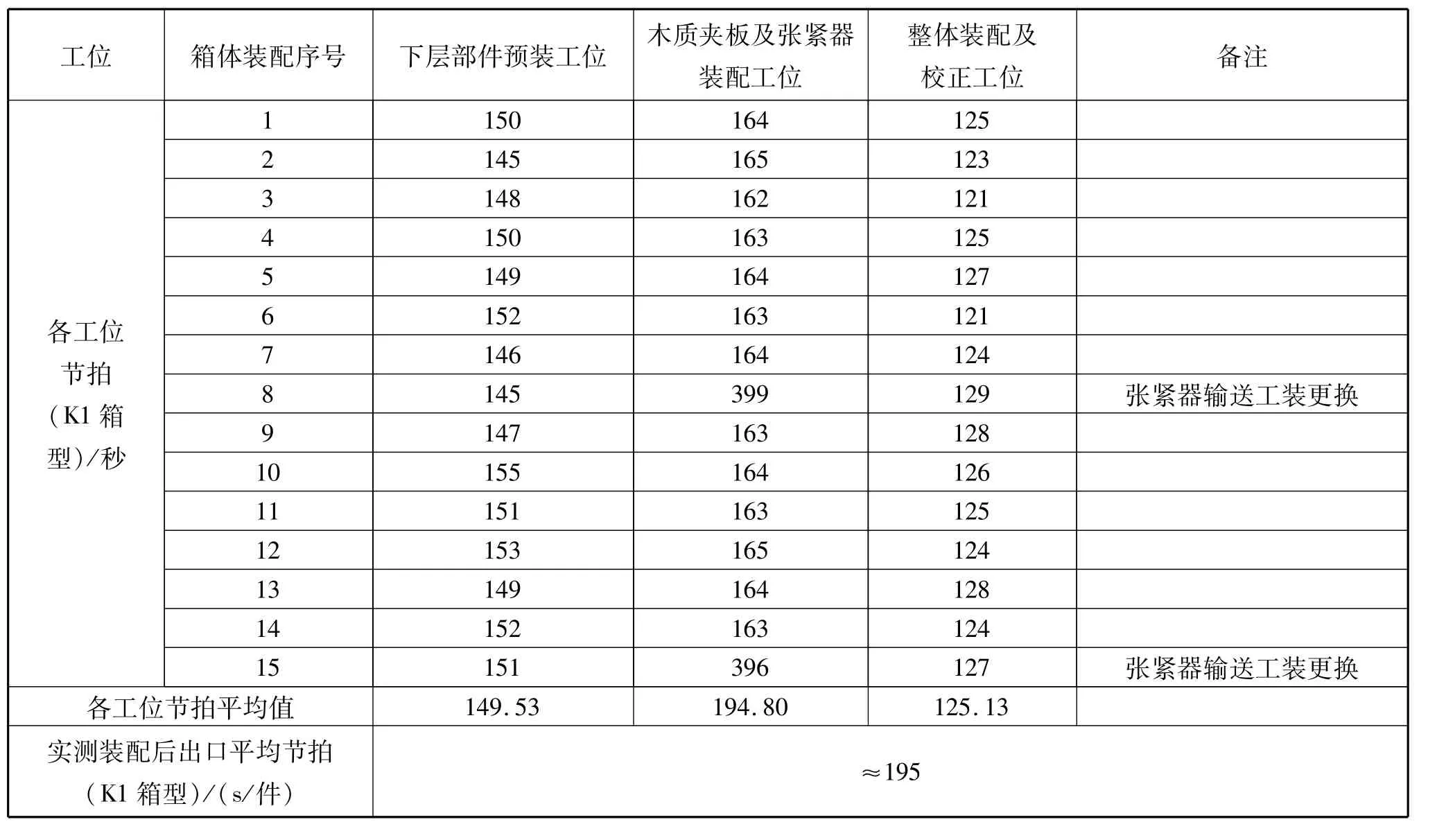

表2 為采用分流和集流交互式裝配系統時,各工位節拍分配和總體節拍。對于比較復雜的K1 箱型,整個裝配系統出口處的平均生產節拍為195 s/件,極大地提高了聚氨酯絕緣箱的生產效率。

表2 分流和集流交互式裝配系統中各工位節拍分配和總體節拍

5 結語

1)本文針對聚氨酯絕緣箱的結構特點,提出了多工位分段裝配的聚氨酯絕緣箱裝配工藝路線,通過多機器人與各工位專用裝備之間的協同控制,實現了對聚氨酯絕緣箱的高效裝配;

2)研發了聚氨酯絕緣箱木質夾板的自動張緊裝置和張緊工藝,結合箱體裝配的整體精度控制方法,不僅保證了產品裝配的外形精度,而且提高了聚氨酯絕緣箱木質夾板的膠接強度可靠性;

3)本文提出的聚氨酯絕緣箱的裝配精度及質量控制關鍵技術已在實際生產中得到應用,在生產效率和產品精度方面優于國內外其他常規方法。