鹽酸法飼料級磷酸氫鈣生產技術改造

黃 平

(金正大生態工程集團股份有限公司,山東 臨沂 276700)

在離子膜燒堿、電石法PVC(聚氯乙烯)、曼海姆法硫酸鉀等工廠中,有大量的副產鹽酸產生。使用曼海姆法每生產硫酸鉀1 t,就會副產w(HCl)31%的鹽酸約1.25 t。回收利用副產鹽酸生產飼料級磷酸氫鈣,不但可以消耗副產鹽酸,而且對磷礦質量要求不高[1]。

1 鹽酸法飼料級磷酸氫鈣生產工藝

各鹽酸法飼料級磷酸氫鈣生產工藝,因原料規格、酸解中和過程、副產品、磷收率、生產工藝是否連續等不同而各有特點。郭玉川[1]介紹了一種以高品位磷礦(w(P2O5)34%)、氨化合物、副產鹽酸等為原料生產飼料級磷酸氫鈣并副產氯化銨、白肥(肥料級磷酸氫鈣)的生產工藝,該工藝工序短,白肥中雜質含量高。張亞雄等[2]介紹了一種以高品位磷礦(w(P2O5)33%)、副產鹽酸、硫酸鈉等為原料生產飼料級磷酸氫鈣并副產白肥、氟硅酸鈉的生產工藝,該工藝磷礦酸解后,直接使用石灰乳中和脫氟,白肥中雜質含量高,一二段中和料漿都需要在增稠器內沉降,生產連續性容易受到影響。吳國迎[3]介紹了一種以磷礦(w(P2O5)26%)、副產鹽酸為原料二級萃取生產飼料級磷酸氫鈣的工藝,該工藝生產過程中大量P2O5進入氟渣,飼料級磷酸氫鈣的P2O5收率低。張開仕等[4]介紹了一種以高品位磷礦(w(P2O5)30%)、氯化鈉等為原料生產飼料級磷酸氫鈣的工藝,該工藝不副產白肥,脫氟渣很難回用,進入氟渣的P2O5損失大。郭玉川[5]介紹了一種以磷礦、副產鹽酸為原料生產飼料級磷酸氫鈣聯產碳酸鈣和氯化銨的工藝,生產過程中酸渣和脫氟渣一起過濾去除,濾渣可作為肥料出售,但因養分含量低,售價不高。王維建等[6]介紹了一種使用高品位磷礦(w(P2O5)30%)、副產鹽酸為原料生產飼料級磷酸氫鈣工藝,生產中磷酸萃取后須靜置沉降后再過濾,生產過程不連續。張昌清[7]介紹了一種使用磷礦粉與副產鹽酸生產飼料級磷酸氫鈣的工藝,該工藝副產白肥,生產中產生的大量含鈣廢水需處理后排放。

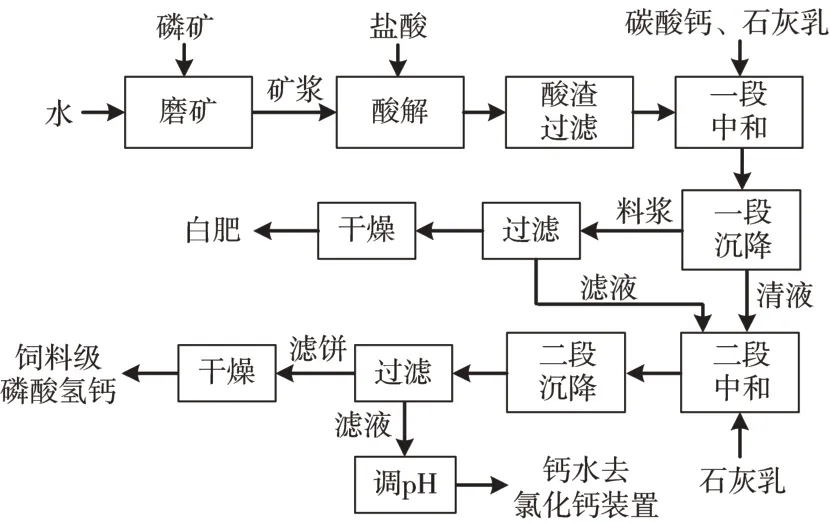

筆者參與建設的某工廠以磷礦(w(P2O5)27%、w(F)4.4%)、副產鹽酸(w(HCl)31%)、碳酸鈣、石灰乳為原料生產飼料級磷酸氫鈣,副產白肥和鈣水。生產過程如下:磷礦加水制成礦漿,然后將礦漿和鹽酸分別加入酸解槽;向酸解液中加入絮凝劑后過濾,濾液進入一段中和槽,加入碳酸鈣和石灰乳脫氟;一段中和料漿經沉降后過濾,濾餅為副產白肥,干燥后進入下游裝置作為生產原料;一段沉降槽溢流清液和一段中和濾液進入二段中和槽,加入石灰乳中和以后進入二段沉降槽,二段沉降槽底部料漿經過濾后得到濾餅,濾餅干燥后即為飼料級磷酸氫鈣產品。二段沉降槽溢流液和二段中和濾液調節pH 后進入下游裝置生產氯化鈣產品。工藝流程見圖1。

圖1 飼料級磷酸氫鈣生產工藝流程

該工藝酸解液經過濾除渣,中和后所得白肥質量好;鈣水用于生產氯化鈣,總磷回收率高,原料中的磷和氯資源都進入最終產品,實現資源綜合利用;飼料級磷酸氫鈣生產過程中各工序操作均連續進行、無停頓等待時間。該廠在設計和投產初期,遇到了一些問題,筆者對這些問題進行了分析,并對最終解決辦法進行了總結。

2 出現的問題分析

2.1 礦漿輸送泵選型問題

該飼料級磷酸氫鈣工廠為某聯合化工廠的分廠,設計中全廠統一對磷礦制漿后打入各分廠。飼料級磷酸氫鈣裝置設計時,礦漿輸送泵的選型就立式泵和臥式泵兩種形式進行了反復研究。

在相同設計能力下,臥式泵泵體小,投資小;立式泵泵體大,投資大。如果采用臥式泵,存在兩個問題:(1)停泵后,泵吸入管內的固相容易沉積或者在管壁結垢,導致管道有效流通截面積減小,甚至堵塞。(2)泵密封形式選擇有困難。如果采用機械密封,礦漿中的固體細粉容易進入機械密封面,加速密封面磨損,降低密封使用壽命;如果采用填料密封,密封水容易進入泵體內,降低礦漿濃度,影響生產系統水平衡。如果采用立式泵,則停泵后礦漿可以回流到礦漿槽,不會在吸入管內沉積或結垢;立式礦漿泵沒有機械密封或者填料密封,不存在因密封帶來的問題。

因此,工廠設計選用了立式礦漿泵。實際運行中該泵基本沒有出現機械故障,運行率非常高,證明選型是正確的。

2.2 礦漿輸送管道問題

工廠投入運行以后,由于使用的磷礦中黏土等含量高,磨礦后w(H2O)31%的礦漿呈現半流淌狀態,需要增加水含量才能泵送。礦漿w(H2O)提升至45%后能夠被送至酸解槽,但仍存在流量不足、流量衰減、停泵重啟后流量小等問題。主要原因在于礦漿水含量增加以后,滿負荷生產需要的礦漿流量增加27%,很可能導致泵輸送能力不足;而且設計中礦漿輸送管線橫平豎直布置、彎頭多、距離長,礦漿中固相容易沉降結垢,從而降低管線流通截面積。

2.3 酸渣過濾問題

工廠設計中酸解液采用帶式過濾機過濾。投產后發現酸渣過濾存在嚴重問題:(1)在取消濾餅洗滌的情況下,酸渣仍然無法形成濾餅,掉入轉運車后形成流淌的稀泥;(2)采取降低過濾機過濾負荷、從外界加入磷石膏助濾、向酸解液加入絮凝劑等措施后,過濾效果仍無明顯改善。

磷礦中含有鐵、鋁、氟、硅酸鹽等雜質,使酸解液中存在大量膠體微粒,由于其布朗運動和雙電層結構,使整個酸解液成為一個相對穩定的溶膠體系而不易過濾[8],這在客觀上決定了酸渣過濾比較困難。工廠實際生產中礦漿水含量相對于設計值增加很多,這使得過濾機需要過濾更多濾液,增大了過濾負荷。

2.4 一段中和脫氟問題

該廠原設計采用碳酸鈣脫氟,一段中和料漿pH終點控制在0.7~1.3。投產初期,一段中和料漿經沉降進入帶式過濾機后,過濾效果很差,濾餅水含量高、不松軟,嚴重影響白肥后續干燥。

濾餅的這種“軟泥”特性說明白肥結晶效果差,且很可能含有部分未反應的碳酸鈣。使用碳酸鈣脫氟時,隨著反應進行,磷酸濃度降低,酸性減弱,碳酸鈣與磷酸反應速度減慢[7],且碳酸鈣加入量和停留時間較難控制,容易殘留較多未反應的碳酸鈣。為了解決這一問題,可以考慮在磷酸濃度較高時采用碳酸鈣脫氟,在磷酸濃度逐漸下降以后,用石灰乳控制脫氟終點pH。石灰乳與磷酸反應迅速,pH 調節速度快,且石灰乳濃度低,加料量易控制,不易過量。

2.5 白肥干燥

設計上,白肥濾餅用熱風干燥后進入下游磷肥車間作為原料,對白肥干燥的目的是便于輸送和計量。干白肥進入下游磷肥車間后,由于水含量低,常漂浮在料漿表面,影響白肥與磷酸反應效果。

3 問題解決措施及效果

3.1 改進礦漿輸送管道

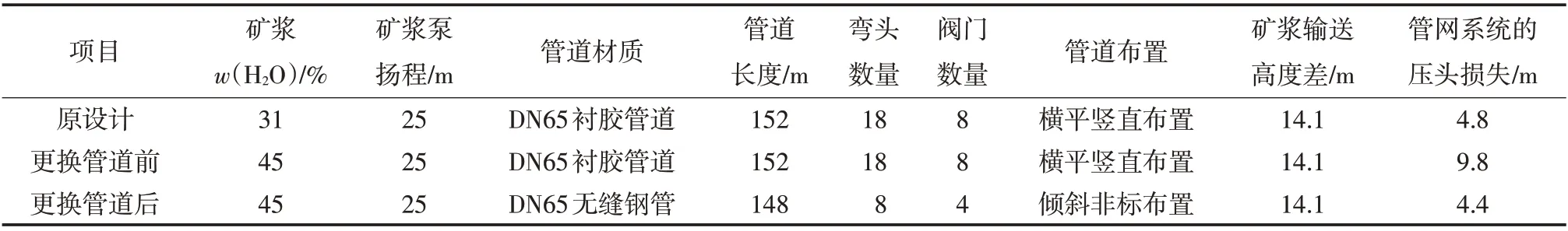

對于礦漿輸送問題,改造中制定了更換礦漿泵、設置礦漿中間槽接力輸送、改造礦漿管線等方案。最終采取了更換礦漿管道、減少管道彎頭和閥門數量、傾斜布置管道、停泵后用少量水反沖洗礦漿管線等成本最低的措施,成功解決礦漿輸送流量不足等問題。表1是礦漿管線改造前后對比。

表1 改造前后礦漿管線配置

3.2 更換酸渣過濾機

要改善酸渣過濾效果和能力,可增加過濾機數量或者更換面積更大的過濾機,但因現場安裝位置有限,這兩種方式都很難實現。實際改造中采取了將現有帶式過濾機拆除,更換為板框壓濾機的方案,此后過濾出來的濾餅非常干燥,磷損失率也控制在設計允許范圍內,酸渣過濾實現連續操作。

更換為板框機械壓濾的方式對改善酸渣過濾效果非常明顯,濾渣w(H2O)、w(P2O5)分別由68.3%、9.86%下降至37.6%、1.46%。

3.3 一段中和分段加入不同的脫氟劑

改造過程中,向一段中和A、B兩反應槽中按設計加入總量略低于理論量的碳酸鈣,取消向一段中和C反應槽加入碳酸鈣,改為向C槽加入達到pH控制終點所需石灰乳。脫氟工藝調整后,過濾得到的白肥濾餅為松軟且流動性好的晶體,水含量也大大降低。

3.4 白肥晾曬干燥

該工廠坐落于戈壁灘上,氣候干燥、日照充足。實際生產中取消了熱風干燥白肥環節,而是將白肥運送至堆場晾曬至流動性較好時用鏟車送入下游車間。調整后白肥濾餅w(H2O)由38.5%下降至10%~15%,解決了應用中的漂浮問題,并且每小時節省柴油103.4 kg,具有較好的經濟效益。

4 結論

(1)采用立式泵輸送礦漿,并且改變管道材質、減少彎頭和閥門數量以降低礦漿輸送阻力,傾斜布置管道、對礦漿管線反沖洗以減少礦漿內固相在管道內沉積,較好地解決了礦漿輸送問題。

(2)板框壓濾機替代帶式過濾機可改善酸渣過濾效果、減少磷損失。

(3)一段中和使用碳酸鈣和石灰乳搭配脫氟,更有利于控制脫氟終點pH,改善白肥過濾效果。

(4)用堆場晾曬的方式代替熱風干燥白肥,不僅解決了白肥應用中出現的漂浮問題,而且節省能源,具有較好的經濟效益。