磷石膏制硫酸聯產水泥過程中的碳排放核算

徐振華,黃緒泉,劉立明

(1. 長江生態環保集團有限公司,湖北 武漢 430062;2. 湖北省磷石膏資源化綜合利用企校聯合創新中心,湖北 宜昌 443002;3. 湖北省水泥基生態修復技術工程研究中心,湖北 宜昌 443002)

0 引言

磷石膏是濕法生產磷酸產生的工業廢棄物,每生產磷酸P2O51 t可以產生磷石膏5 t左右。2019 年我國磷肥總產量(以P2O5計)為16.102 Mt,磷石膏產生量為75 Mt[1]。磷石膏主要成分為硫酸鈣,含有磷酸鹽和氟離子等雜質,目前全國對磷石膏主要采取堆存的方式處理。以湖北省為例,磷石膏庫(含在用、閉庫和停用)共37 座,總占地15.8 km2,其中有18座距長江和漢江干流不足5 km,最近1座距離長江僅50 m。大量堆存的磷石膏不僅占用了土地資源,而且在磷石膏庫進行機械操作過程中或者大風天氣時,造成塵土飛揚,影響空氣質量。部分磷石膏庫防滲措施落實不到位,造成地下水污染。近年來,磷上升為長江流域首要污染因子,“三磷”問題是導致長江流域局部區域污染的重要因素之一。

2019 年全國磷石膏資源化利用率達到40%,磷石膏利用量達30 Mt。目前,我國磷石膏資源化應用最廣泛的領域為建材行業,綜合利用途徑排名靠前的是水泥緩凝劑、道路填充材料、石膏板以及建筑石膏粉,分別占比34.6%、14.3%、11.6%、5.7%[2]。在使用磷石膏制作建筑材料時,磷石膏中殘留的磷、氟和二氧化硅等雜質,嚴重影響建筑材料的力學性能及環境適應性,其中磷對建筑材料的性能影響最大。此外,磷石膏還可以生產一些化工產品,如硫酸銨、硫酸鉀和硫酸鈣晶須等,但是利用量較低。

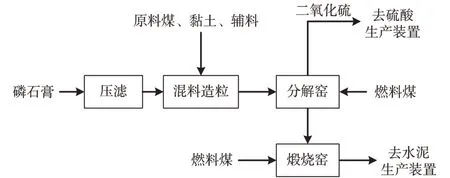

硫酸在化工領域應用非常廣,我國60%的硫酸用于磷肥生產[3],每生產磷酸1 t消耗硫酸約1.5 t。目前我國硫酸生產原料主要為硫黃,但是由于我國硫資源短缺,主要靠進口硫黃來生產硫酸,因此合理開發和利用硫資源成為化工行業重點關注的問題之一。磷石膏中含有硫元素和鈣元素,可以用來生產硫酸副產水泥。為了克服現有技術的不足,成都某公司研發了第三代磷石膏分解生產硫酸副產水泥的磷酸-硫酸-水泥耦合的集成專利技術,采用中空轉窯直接進行磷石膏還原化學分解,不但在窯尾增加了組合懸浮預熱器,而且將半分解還原與石灰的氧化分解分開,半還原氣氛控制穩定、效率高,氧化分解溫度控制容易,而且轉窯效率成倍提高,能耗大幅度下降;磷石膏采用非熱力學耦合脫水,硫酸同樣采用耦合工藝大幅度降低熱能和回收能耗,工藝路線見圖1。

圖1 磷石膏分解生產硫酸副產水泥工藝路線

隨著我國2030 年實現碳達峰和2060 年實現碳中和目標的提出,節能降耗和資源循環利用是各化工企業實現“雙碳”目標途徑之一。因此利用工業副產磷石膏生產硫酸聯產水泥是解決石膏堆存產生環境污染問題、實現硫和鈣資源循環利用的一條重要途徑,同時也為傳統水泥行業碳達峰和碳中和提供了新的路徑。

1 磷石膏制硫酸聯產水泥生產過程中碳排放計算

1.1 生產單元與系統邊界

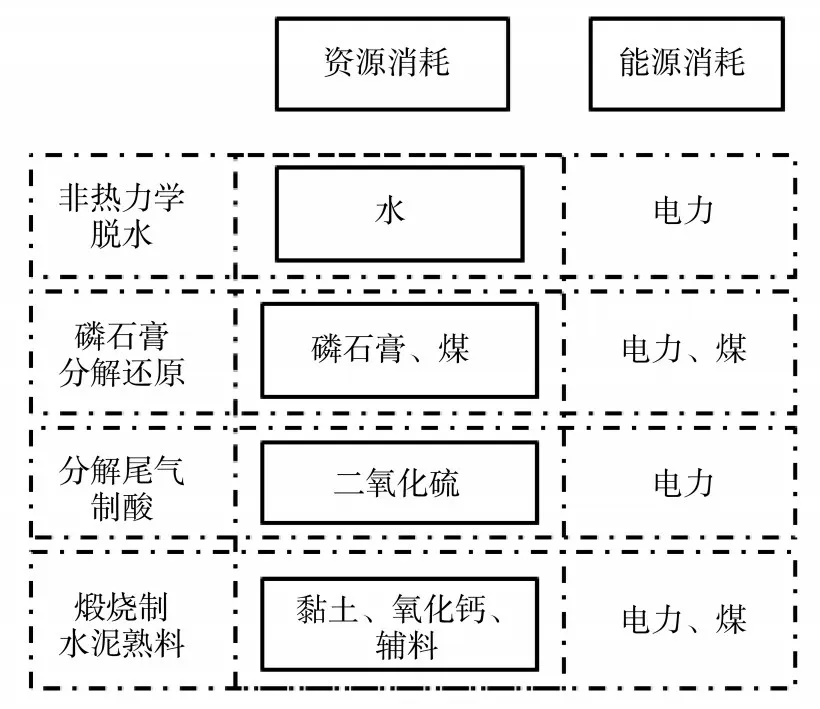

該研究生產單元確定為磷石膏制硫酸聯產水泥,生產過程包括磷石膏非熱力學脫水、磷石膏分解還原、分解尾氣制酸和黏土煅燒制水泥4 個部分,系統邊界見圖2。

圖2 磷石膏制硫酸聯產水泥過程中碳排放系統邊界

1.2 清單分析及碳排放核算

狹義的碳排放一般指二氧化碳的排放,廣義的碳排放是指溫室氣體(GHG)的排放。文中碳排放均是基于《2006 年IPCC 國家溫室氣體清單指南》(以下簡稱《2006 年IPCC 指南》)中的碳排放概念,包含甲烷(CH4)、氧化亞氮(N2O)等溫室氣體。盡管甲烷和氧化亞氮等的排放源可能是某些水泥工業和化工企業源類別,在當前的科學知識基礎上,這些排放假定為可以忽略不計,因此筆者主要考慮二氧化碳的排放。

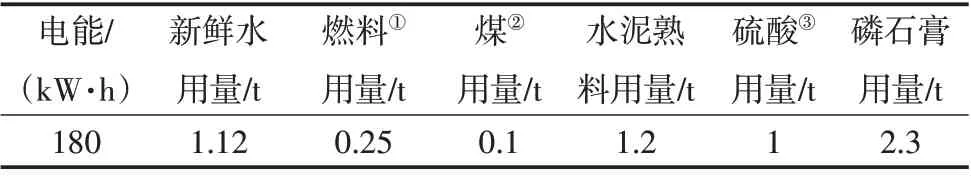

碳排放過程按照《溫室氣體排放核算與報告要求第10 部分:化工生產企業》(GB/T 32151.10—2015)來計算。在核算碳排放清單過程中,優先采用本地化的排放因子,主要是從已經發表的論文或者報告中獲得。電力碳排放因子來自國家發展和改革委員會發布的相關公告,無法獲得本地化的排放因子則采用IPCC相關指南的缺省值。磷石膏制硫酸聯產水泥數據來自成都某公司,硫黃制酸數據來自宜昌市遠安縣某化工有限公司和文獻,水泥行業碳排放數據來自文獻。磷石膏制硫酸聯產水泥數據清單見表1。

表1 磷石膏制硫酸聯產水泥生產1 t硫酸數據清單

2 結果與分析

2.1 磷石膏制硫酸聯產水泥碳排放分析

磷石膏制硫酸聯產水泥生產過程中,磷石膏非熱力學脫水和分解尾氣制硫酸主要使用電力作為能源,磷石膏的分解還原和黏土煅燒制水泥過程使用煤為燃料。經核算,磷石膏制硫酸聯產水泥生產硫酸1 t,原料煤炭產生CO20.273 t,燃料煤炭產生CO20.512 t,外購電力能源產生CO20.155 t,合計CO20.94 t。

由以上分析可知,燃料煤產生的二氧化碳最多,占總排放量的54.5%,其次是煤作為還原劑生產的二氧化碳,占總排放量的29.0%,電力能源的碳排放量占總排放量16.5%。排放的二氧化碳主要是煤燃燒產生的,因此在后期使用清潔能源替代煤作為燃料是減少碳排放量的最佳途徑。

2.2 該項目與我國硫黃制硫酸企業碳排放比較

目前我國硫酸生產3種主要原料是硫黃、硫鐵礦和冶煉煙氣,其中硫黃制酸是最主要的方法。硫黃制酸過程中不需要消耗煤炭作為燃料,主要消耗電能。硫黃制硫酸電耗一般在60~80 kW·h/t,電耗在硫酸生產成本中的占比為8%~12%[4]。在生產過程中,濃硫酸吸收二氧化硫會放出大量熱,企業使用高溫過熱器和熱管省煤器回收轉化工序熱能生產中壓蒸汽來發電。宜昌市遠安縣某化工有限公司500 kt/a 硫黃制硫酸裝置,每生產硫酸1 t使用電能54.3 kW · h,同時利用余熱對外發電160 kW · h,合計產生CO2-0.908 t。

2.3 該項目與我國水泥企業碳排放比較

水泥一般是以黏土和石灰石為主要原料,經破碎、配料、磨細制成生料,然后喂入水泥窯中煅燒成熟料,再將熟料加適量石膏磨細而成。水泥生產碳排放主要有以下幾個方面:原料分解排放二氧化碳;燃料燃燒產生二氧化碳;電力消耗碳排放和其他環節產生碳排放等。碳酸鈣和碳酸鎂等原料分解時產生大量的CO2,大約占整個水泥生產過程中排放CO2總量的53.8%[5];形成穩定的水泥熟料所需溫度為1 450 ℃,因此水泥熟料燒結過程中消耗大量熱能,大約占整個水泥生產過程所需能量的28.3%;水泥生產過程中電力消耗產生的CO2和其他環節產生的CO2所占的比重大約分別為7.9%和0.9%。

秦于茜[6]以硅酸鹽水泥(P · I)為例計算,生產水泥熟料1 t物料反應產生的CO2為0.527 t,燃料燃燒產生CO20.332 t,電力消耗產生CO20.080 t,合計產生CO20.939 t。劉立濤等[7]報道了我國水泥企業生產水泥1 t 排放CO20.9~1.0 t。如果按生產1 t 水泥熟料大約排放CO20.9 t 來計算,1 t 硫酸可以生產熟料1.2 t,水泥企業生產1.2 t熟料會產生1.08 t CO2。因此,使用磷石膏制硫酸聯產水泥中熟料替代,每噸水泥可以減排CO20.14 t。

2.4 硫資源循環利用

我國是硫酸工業大國。國家統計局數據顯示,近兩年我國硫酸產量下降,2018 年我國硫酸產量為9 129.76 萬t,2019 年下降至8 935.7 萬t[8]。硫酸需求的增量帶動了硫黃需求量的增加,而我國是硫黃資源短缺的國家,主要依賴于進口,進口硫黃量占到全國硫黃消費量的85%左右[9]。大約每1 t硫黃可以生產3 t 硫酸,因此,采用磷石膏制硫酸聯產水泥可以節約大量的硫黃,生產每噸硫酸節約硫黃0.34 t。以2019 年我國硫酸產量計算,其中46%采用硫黃制硫酸工藝,因此可以節約硫黃資源1 370.1萬t。

3 結論

(1)按照《溫室氣體排放核算與報告要求第10 部分:化工生產企業》(GB/T 32151.10—2015)計算碳排放量。磷石膏制硫酸聯產水泥1 t 碳排放量為CO20.94 t,與生產相同產量的水泥熟料相比可以減排CO20.14 t,同時節約硫黃0.34 t。

(2)磷石膏制硫酸聯產水泥生產過程中碳排放主要是煤燃料產生的CO2排放,占總排放量的54.5%,因此在后期使用清潔能源替代煤作為燃料是減少碳排放量的最佳途徑。

(3)磷石膏制硫酸聯產水泥可以為企業消耗大量磷石膏,以年產10萬t硫酸為例,可以消耗磷石膏23萬t。該項目解決了工業副產石膏污染環境的問題,實現了石膏資源化高值、高效利用,具有較好的推廣應用價值。