LOCA工況下環形燃料元件外包殼鼓脹爆破試驗研究

武 琦,刁均輝,季松濤,李 凱,關璽彤,高永光

(中國原子能科學研究院 反應堆工程技術研究所,北京 102413)

壓水堆冷卻劑喪失事故(LOCA)過程中,燃料元件快速升溫,內壓增大而外壓喪失,因此不可避免地會出現包殼鼓脹甚至爆破的現象,從而導致放射性物質進入一回路,嚴重的甚至可能堵塞堆芯部分冷卻劑流道。在壓水堆LOCA過程中,如果燃料包殼發生過度脆化,有可能會發生包殼和芯塊的碎裂從而堵塞冷卻劑流道;如果燃料包殼未發生過度脆化,有可能會發生極限的共面鼓脹而堵塞部分冷卻劑流道。現行壓水堆LOCA準則側重于防止包殼的過度脆化失效,在堆芯設計時盡力避免燃料包殼發生過度脆化,但仍存在未過度脆化的燃料包殼發生極限的共面鼓脹進而堵塞部分冷卻劑流道的可能。

關于壓水堆燃料組件和燃料元件在LOCA工況下的鼓脹爆破現象,國外于20世紀70年代開展了大量的堆外和堆內試驗,最終由美國核管理委員會(NRC)于20世紀80年代出版的NUREG0630[1]中進行了歸納總結。其中燃料元件包殼在LOCA工況下爆破溫度與爆破內壓的關系總結為Chapman公式。Chapman公式中,為了消除尺寸的影響,采用薄壁理論將內外壓差轉變為工程環向應力。

環形燃料是一種新型結構的壓水堆核燃料,具有功率密度高、運行溫度低和安全裕量大等優點[2]。環形燃料元件由內、外兩層鋯合金包殼和圓環狀的UO2芯塊組成,冷卻劑可同時從內、外兩個流道對燃料元件進行冷卻[3]。由于環形燃料外包殼的尺寸和材料與NUREG0630中的相比都發生了一些變化,為驗證環形燃料元件外包殼在壓水堆LOCA工況下的鼓脹爆破性能以確保堆芯安全,獲得鼓脹爆破溫度、壓力和應變等經驗關系,為環形燃料的設計、計算和改進提供支撐,開展環形燃料元件外包殼在堆外LOCA工況下的鼓脹爆破試驗。

1 試驗設備及試驗過程

1.1 試驗設備

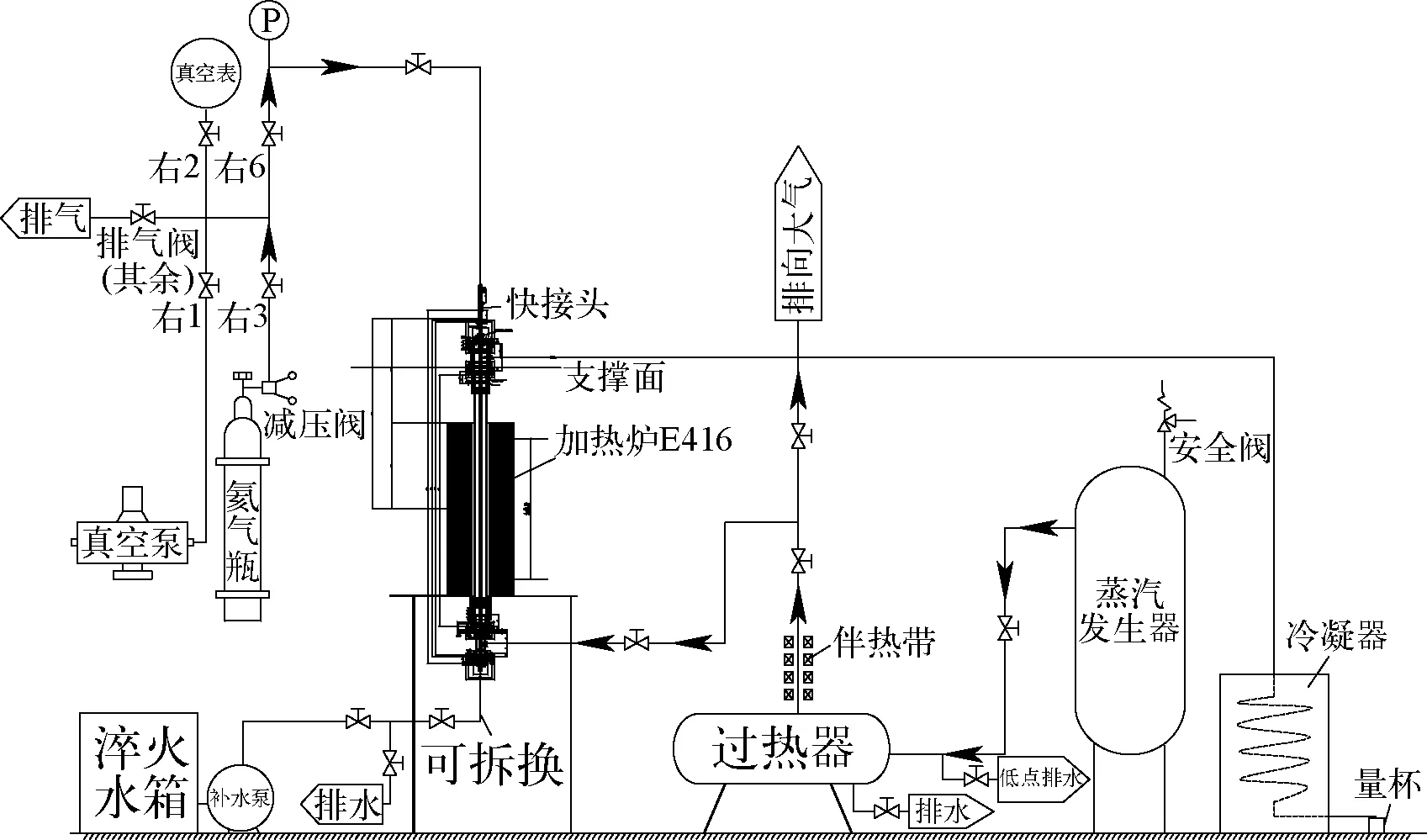

試驗設備主要分為3個部分:試驗回路、加熱段和試驗件。試驗回路主要由水箱、蒸汽發生器、淬火罐、管道和閥門組成,介質為去離子水,可以產生過熱蒸汽進入到加熱段。加熱段主要由玻璃管、紅外加熱爐和兩端的密封連接件組成,對試驗件進行一定速率的升溫。試驗件為一定長度的包殼中填充了模擬芯塊,固定在加熱段上,內部可以充氬氣至一定壓力。試驗回路的流程圖如圖1所示。

1.2 試驗過程

試驗過程盡量模擬壓水堆堆內LOCA進程中的熱工狀態。首先運行試驗回路以產生過熱蒸汽,同時在加熱段上安裝試驗件,然后向其中通入蒸汽,打開加熱爐將其加熱至385 ℃并保持15 min,再以一定的升溫速率對試驗件進行升溫,直至試驗件鼓脹爆破,最后打開淬火罐對試驗件進行淬火,使其溫度降至100 ℃以下。

圖1 試驗回路流程圖Fig.1 Flow chart of experiment loop

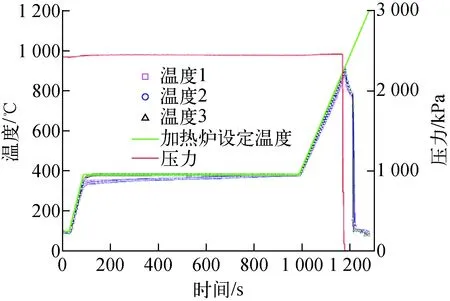

在試驗中,將熱電偶固定在試驗件外表面測量試驗件溫度,用引壓管將試驗件內部壓力引至壓力變送器測量,并將溫度信號和壓力信號都接入監控系統,進行實時監測和記錄。以2.8 ℃/s的升溫速率和2.4 MPa內壓的試驗工況為例,試驗過程中的溫度和壓力狀態如圖2所示。

溫度1、2、3——試驗件上的3個溫度測點;壓力——試驗件的內壓圖2 2.8 ℃/s升溫速率和2.4 MPa內壓下的試驗過程Fig.2 Process of experiment under 2.8 ℃/s heating rate and 2.4 MPa internal pressure

2 試驗結果分析

2.1 單棒試驗結果

根據板殼理論[4],薄壁圓管的縱向應力σm和環向應力σt為:

式中,p為壓力。

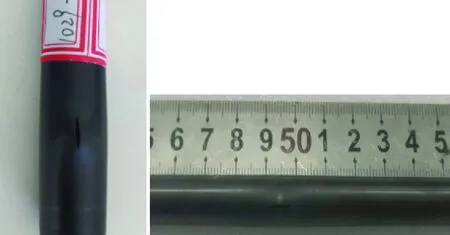

試驗后,典型的試驗件破口形貌如圖3所示。

圖3 試驗件破口照片Fig.3 Photo of break on experimental piece

試驗后,試驗件爆破的破口沿著試驗件縱向,而在薄壁容器受內壓時,容器壁上受到的環向應力σt是縱向應力σm的兩倍,因此破口處的包殼在未爆破之前受到的環向應力較大,破口沿縱向的試驗結果是與理論分析相符合的。

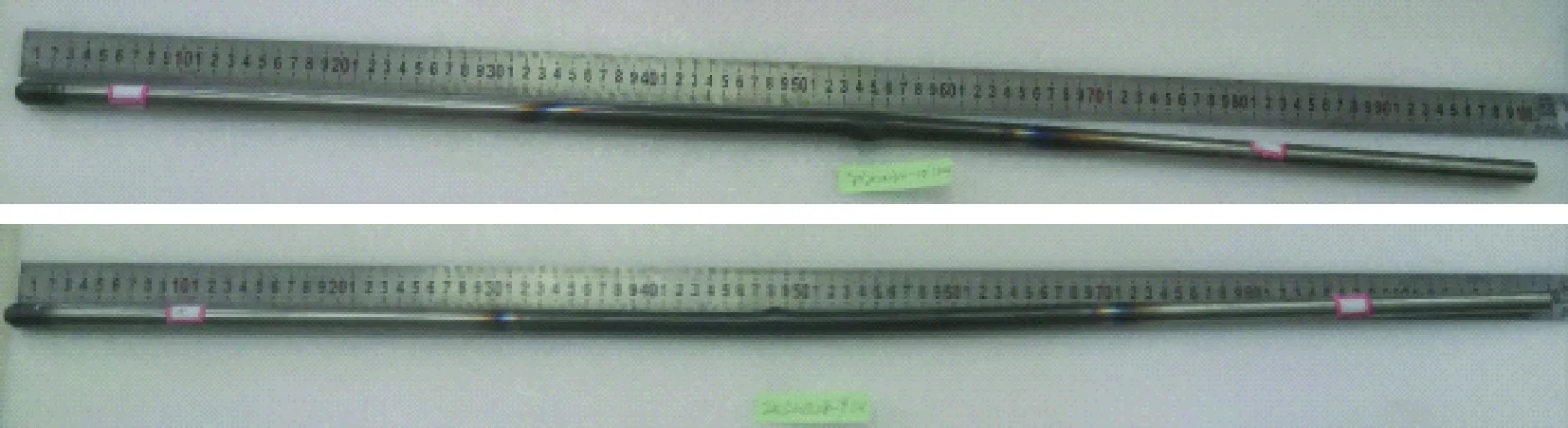

此外,觀察每個試驗后的試驗件幾乎都發生了彎曲,如圖4所示。試驗件在長度方向上發生了不同程度的彎曲,發生彎曲的拐點在爆破破口附近。發生這一現象的原因在文獻[5]中已有一定解釋:鋯合金在α相下是密排六方晶格,具有很強的各向異性。具體在鋯合金包殼管上的表現為:當直徑增加時,材料在軸向上收縮,在較熱的一側(爆破側)變形更多,因此在那一側會縮短更多,從而導致包殼管軸向的整體彎曲。

圖4 彎曲的試驗件Fig.4 Bended experimental piece

2.2 燃料棒矩陣試驗結果

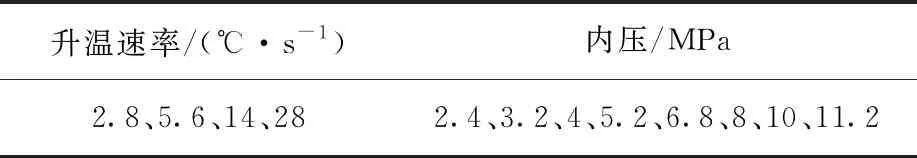

完成的試驗矩陣列于表1。實際試驗中,參數設置盡量接近于設定的升溫速率和內壓,實際值仍以試驗后數據處理的結果為準。

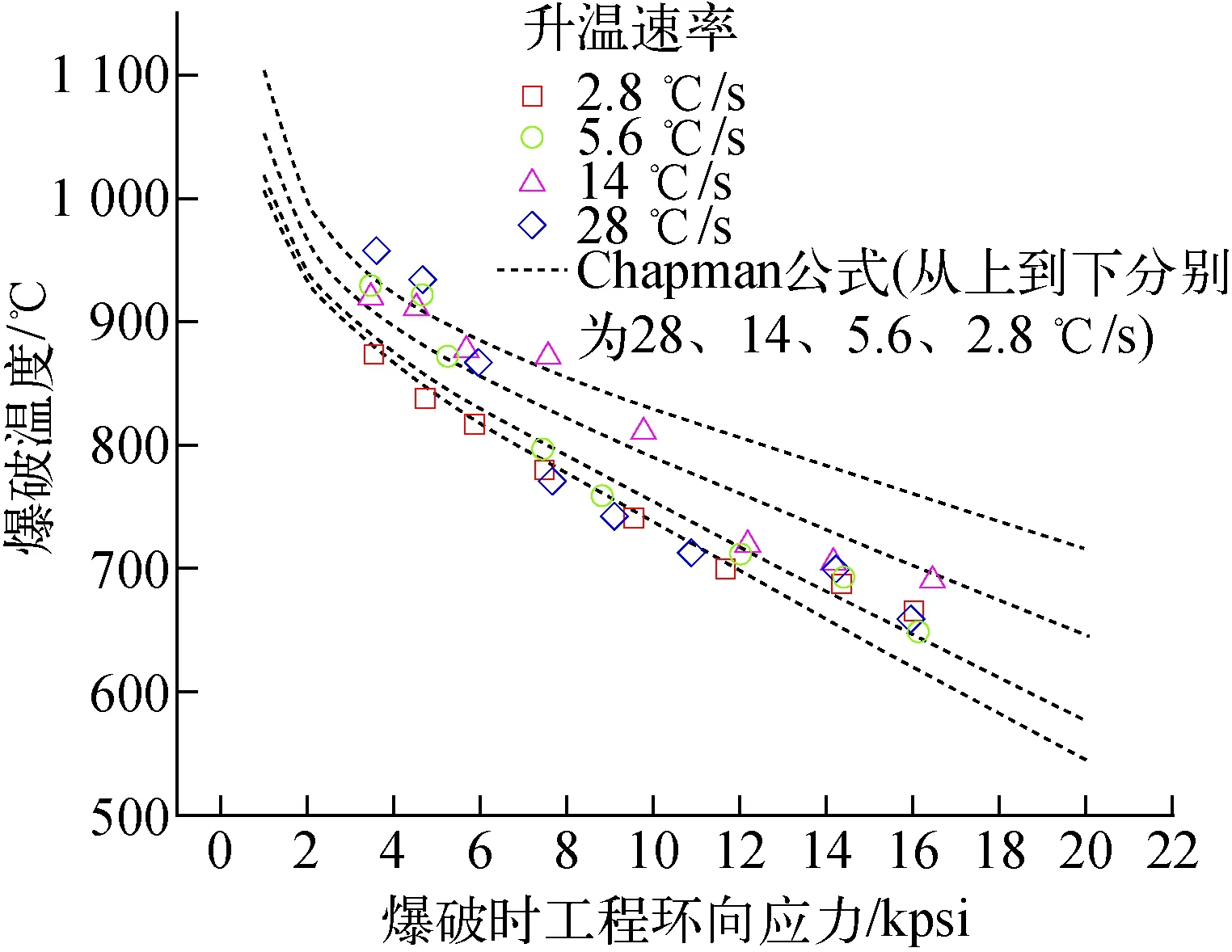

2.2.1爆破溫度和爆破壓力的關系 爆破溫度和爆破壓力的關系如圖5所示,其中爆破壓力轉換為工程環向應力。由圖5可看出,在不同升溫速率下,爆破溫度隨爆破壓力的減小而增大。溫度升高導致鋯合金的強度降低,溫度越高包殼強度下降得越多,因而在更低的壓力下發生鼓脹甚至爆破。

表1 試驗矩陣Table 1 Experiment matrix

圖5 爆破溫度和爆破壓力的關系Fig.5 Relationship between burst temperature and burst pressure

與NUREG0630中Chapman公式相比,在一定的升溫速率下,試驗值分布在相應升溫速率曲線的上下兩側,由于Chapman公式在擬合時采用了最小二乘法,因此可以認為試驗結果與Chapman公式符合得較好。

2.2.2爆破溫度和升溫速率的關系 爆破溫度和升溫速率的關系如圖6所示。由圖6可看出,大部分情況時,在同一壓力下升溫速率越快爆破溫度越高,這與NUREG0630中的結果吻合。試驗結果中一些28 ℃/s下工況點的爆破溫度相對較低,可能是高升溫速率下對溫度的測量誤差造成的。

2.2.3爆破應變與爆破溫度的關系 燃料元件包殼的爆破應變定義為爆破后包殼破口處的最大周向伸長量與原包殼周長之比。實際確定爆破應變時,以2.8 ℃/s升溫速率和2.4 MPa內壓的工況為例:沿著試驗件破口的軸向取5個位置測量周長,其中的最大值減去原包殼周長即為爆破后包殼破口處的最大周向伸長量。用該伸長量除以原包殼周長即得到爆破應變。試驗件上某一破口位置的測量結果如圖7所示。

圖6 爆破溫度與升溫速率的關系Fig.6 Relationship between burst temperature and heating rate

圖7 2.8 ℃/s升溫速率和2.4 MPa內壓試驗后的包殼周長測量Fig.7 Measurement of cladding circumference under 2.8 ℃/s heating rate and 2.4 MPa internal pressure

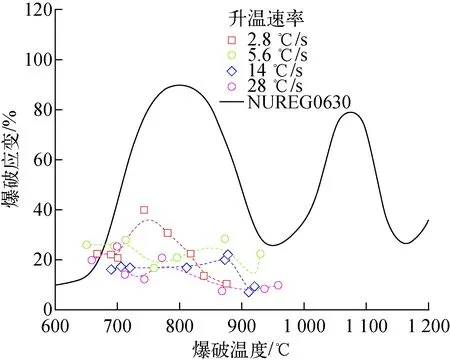

爆破應變和爆破溫度的關系如圖8所示。由圖8可看出,爆破應變與爆破溫度的相關性不強,整個試驗結果是比較發散的。整體而言,在相同升溫速率下,爆破應變隨爆破溫度升高而降低;而在相同爆破溫度下,爆破應變隨升溫速率升高而降低。

5.6、14和28 ℃/s的升溫速率下,爆破應變隨爆破溫度的變化趨勢在750 ℃左右出現一個波谷。出現波谷的可能原因是鋯合金在750 ℃附近的溫度區間內從α相(密排六方晶格)向β相(體心立方晶格)轉變。NUREG0630中關系曲線的波谷位置在950 ℃左右,根據其中的描述,NUREG0630在擬合曲線時綜合考慮了眾多實驗室來源的試驗數據并且非常保守[1]。因此,本工作試驗值絕大部分在NUREG0630關系曲線之下是合理的。

圖8 不同升溫速率下爆破應變和爆破溫度的關系Fig.8 Relationship between burst strain and burst temperature under different heating rates

2.2.4溫度測量誤差 試驗中溫度測量的誤差來自于3點:1) 來源于熱電偶本身的測量誤差,試驗中采用K型Ⅱ級熱電偶,在400~1 300 ℃范圍內的測溫誤差為±0.007 5T[6](T為測量溫度);2) 由于爆破位置與測溫位置存在一定的距離,試驗中試驗件的外表面有水蒸氣流動,在軸向上產生一定的溫差,試驗件的熱電偶布置在固定的高度,但試驗后的爆破高度有很大的隨機性,與熱電偶布置高度一般不同,因此實際爆破溫度與測量溫度產生一定的誤差;3) 由于試驗時數據采集間隔較長,試驗時對溫度測點每隔1 s記錄1個數據,試驗中可能存在上一秒的末尾就已經開始泄壓,卻到下一秒才完成泄壓的過程(判定發生了爆破),此時的溫度誤差可能大于1倍的升溫速率。所有試驗均是采用同一批熱電偶沒有更換,因此上述3點誤差中,第1點是所有試驗中均有的,不影響整體趨勢;第2點隨機性較大,難以評估其影響;第3點在高升溫速率下比較明顯。

3 其他影響因素

3.1 包殼材料

NUREG0630中采用的試驗包殼材料為Zr-4,其具體成分沒有說明。本試驗中采用的試驗包殼材料為Zr-4,其主要成分為Zr-1.2Sn-0.1Cr-0.2Fe,相比40多年前常用的Zr-4,主要是降低了Sn含量。Sn含量的降低,主要是為了在反應堆正常運行時降低包殼的腐蝕速率和減少其吸氫量[7],對材料的力學性能影響不大,因此可以認為試驗采用的Zr-4包殼與NUREG0630中的Zr-4包殼雖有一些成分上的變化,但力學性能比較接近,二者成分的細微差別不會對鼓脹爆破試驗結果產生大的影響,試驗得到的結果與NUREG0630中的結果具有可比性。

3.2 氧化程度

本試驗中采用的包殼材料均是新的未氧化Zr-4包殼,但在加熱和升溫過程中(圖4)受到微小程度的氧化。試驗后氧化程度檢測工作正在進行,目前無法判斷試驗中的氧化程度是否對包殼鼓脹爆破產生了影響。參考文獻[8-9]并綜合分析來看,氧化會使鋯合金包殼變脆,氧化程度的增加會使鋯合金包殼的爆破溫度降低,爆破應變減小。

3.3 加熱方式

NUREG0630中關系式采用的試驗結果都是將電加熱棒插入包殼內部進行加熱而得到,本試驗中采用的加熱方式為用遠紅外爐從包殼外部進行加熱。NUREG0630中認為將電加熱棒插入包殼內部加熱的方式會使包殼存在周向溫差,更符合真實的堆內情況。周向溫差的存在會使爆破溫度降低,爆破應變減小,20 ℃周向溫差可導致周向應變減小20%~35%[10]。試驗中將遠紅外爐偏心放置也可使包殼上存在周向溫差,但在遠紅外爐從包殼外部加熱的方式下,怎樣控制加熱爐使試驗件達到固定和穩定的周向溫差這一技術仍需解決。

4 結論

1) 環形燃料元件外包殼的鼓脹爆破試驗結果符合規律,與NUREG0630中的結果較吻合,試驗結果可信,可用于環形燃料后續的設計、分析和改進。

2) 試驗研究了環形燃料元件外包殼內壓和升溫速率對爆破溫度的影響,整體而言,爆破溫度隨內壓增大而降低,隨升溫速率增大而升高;試驗研究了爆破溫度和升溫速率對爆破應變的影響,整體而言,爆破應變隨爆破溫度的變化與NUREG0630中的結果較為一致,處于NUREG0630中的保守估計范圍內。

3) 環形燃料元件在LOCA工況下升溫增壓時,內包殼受到外壓,外包殼受到相同的內壓,都有發生失效的可能。其失效形式是外包殼發生鼓脹爆破還是內包殼發生外壓屈曲,需要根據內、外包殼分別發生失效時的溫度-壓力關系,結合實際的工況(溫度、壓力和升溫速率)進行判斷,并設計應急堆芯冷卻系統(ECCS)進行響應。本試驗研究了環形燃料外包殼發生鼓脹爆破時的壓力-溫度關系,后續將繼續研究環形燃料內包殼發生外壓屈曲時的壓力-溫度關系。