氦離子輻照燒結碳化硅損傷效應研究

李炳生,楊浚源,李君涵,廖 慶,徐 帥,張桐民,王志光,劉會平,魏孔芳

(1.西南科技大學 環境友好能源材料國家重點實驗室,四川 綿陽 621010;2.中國科學院 近代物理研究所,甘肅 蘭州 730000;3.西南科技大學 國防科技學院,四川 綿陽 621010)

2011年日本福島核事故發生后,人們對壓水堆用燃料包殼管提出了更高的要求。為防止高溫水蒸氣與鋯發生水化學反應,傳統的鋯合金包殼管需進行性能提升或更換。研究人員提出的一個解決方案是采用碳化硅/碳化硅復合材料替換鋯合金。主要是考慮到碳化硅材料具有耐高溫、抗中子輻照、熱導率高和化學穩定等優點。碳化硅在核能系統中的應用已備受關注,如京都大學、東京工業大學、美國橡樹嶺國家實驗室和法國CEA研究機構,從碳化硅/碳化硅復合材料制備到抗中子輻照研究等方面,已開展了數十年研究,取得了大量的基礎數據[1]。除在壓水堆中應用,碳化硅在聚變研究系統中也有重要應用,如作為流道插件和第一壁材料。

在Sawan[2]報道的磁約束聚變中,中子輻照碳化硅后,通過嬗變產生氦原子的速率達87 appm/dpa。在同位素高通量堆中輻照,產生氦原子的速率為1.53 appm/dpa。這些嬗變產生的氦原子在碳化硅中的固溶度極低,氦原子很容易與輻照產生的空位結合,形成氦-空位集團,如氦泡。當氦泡聚集在晶界處時,會導致材料發生氦脆[3-10]。另外,氦泡會導致材料熱導率降低,發生腫脹等缺陷[11-12]。因此,有必要開展氦離子輻照燒結碳化硅研究,以研究缺陷形成與材料硬化、熱導率變化的關系。本文系統研究氦離子輻照燒結碳化硅在不同溫度、劑量、退火條件下的輻照損傷和缺陷演化,為評估燒結碳化硅抗氦輻照效應提供重要基礎數據。

1 材料和方法

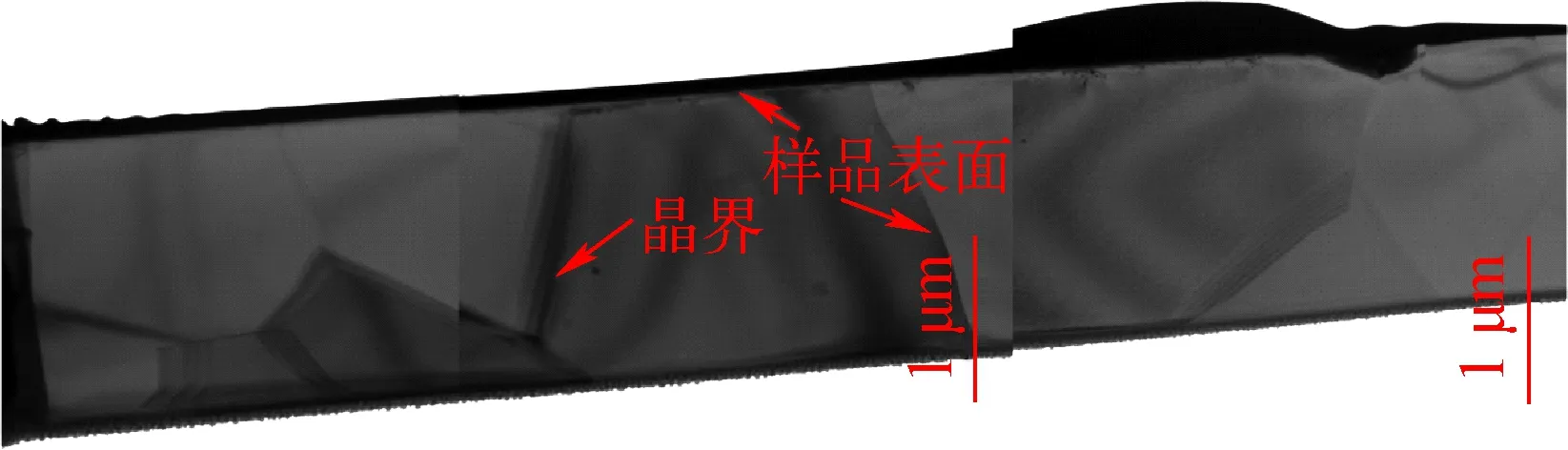

研究對象為熱壓燒結制備的多晶碳化硅材料(來自圣戈班公司)。材料密度為3.1 g/cm3。晶粒尺寸為4~10 μm。XRD測試發現,多晶碳化硅主要由6H-SiC和4H-SiC構成,如圖1所示。利用透射電鏡測試的制備態燒結碳化硅顯微結構示于圖2,可見晶界較干凈,材料致密性較好。另外,除局部區域存在一些層錯外,材料整體缺陷很少。將燒結碳化硅單面鏡面拋光,然后進行離子輻照實驗。氦離子輻照在中國科學院近代物理研究所320 kV高壓平臺上完成,輻照能量為230、300、500 keV,注量為1×1015~7.3×1017cm-2。流強為10~12 μA,束斑尺寸為16 mm×17 mm。為提高束流輻照樣品的均勻性,采用高頻電場掃描束流。輻照溫度為室溫(RT)~1 000 ℃。輻照完成后,進行真空高溫退火處理,溫度為1 000~1 200 ℃,保溫30 min。

圖1 制備態燒結碳化硅XRD譜[13]Fig.1 XRD pattern of as-fabricated SiC[13]

圖2 制備態燒結碳化硅截面透射電鏡明場像圖Fig.2 XTEM bright field image of as-fabricated SiC

為觀察輻照損傷隨樣品深度的分布,制備了截面透射電鏡(XTEM)樣品,然后利用透射電鏡(Tecnai G20 200 kV)進行觀察。利用納米硬度儀測試輻照后材料硬度的變化,實驗在Nano Indenter G200上完成,壓頭為金剛石材質的Berkovich壓頭,采用連續剛度測試,壓入深度達1 μm。每個樣品壓3個點,取其平均值。拉曼光譜測試在JY-HR800光譜儀上完成,激發波長為532 nm。利用Linseis1000儀器發射激光,從樣品正面入射、背面穿出。通過測量溫度隨時間的變化,獲得樣品熱導率。

2 結果與討論

2.1 透射電鏡

1) 氦離子輻照氣泡形核與輻照溫度的關系

相同能量(230 keV)和注量(1.0×1017cm-2)、不同溫度(450、600、750 ℃)下輻照時燒結碳化硅氦泡的形核情況示于圖3。由圖3清楚可見,450 ℃輻照時,形成直徑為1 nm左右的氦泡,分布較均勻。600 ℃輻照時,氦泡尺寸和分布與450 ℃輻照相差不大。但750 ℃輻照時,氦泡形貌和分布明顯不同,出現大量盤狀氦泡,這些盤狀氦泡相互平行。晶格衍射測試發現,這些盤狀氦泡主要位于(0001)密堆積面上。為進一步研究高溫輻照氦泡形核,開展了1 000 ℃氦離子輻照(500 keV He離子,注量2.0×1016cm-2)研究,結果如圖4所示。

a——450 ℃;b——600 ℃;c——750 ℃圖3 氦離子不同溫度輻照燒結碳化硅截面樣品透射電鏡欠焦明場像Fig.3 Under-focused XTEM bright field image of sintered SiC sample irradiated by He ion at different temperatures

a——低倍盤狀氦泡分布;b——高倍盤狀氦泡形貌和周圍的應變條紋圖4 氦離子1 000 ℃輻照燒結碳化硅截面樣品透射電鏡欠焦明場像圖Fig.4 Under-focused XTEM bright-field image of He ion at 1 000 ℃

圖4中同樣出現了大量的盤狀氦泡,相比于750 ℃輻照,1 000 ℃輻照時盤狀氦泡長度增加。除大量的盤狀氦泡慣性面位于(0001)面外,還有少量的盤狀氦泡位于(1-100)面[14]。另一個顯著區別是1 000 ℃輻照的盤狀氦泡存在很大的內應力,導致氦泡周圍出現應變條紋。

氦泡形成與空位濃度和氦原子濃度都有關系。升高輻照溫度,將提高空位-間隙子復合,導致存活的空位濃度降低,氦泡將難以形成。在1 000 ℃輻照時,硅空位將發生移動,與氦原子結合形成氦泡。這些氦泡由于少空位,導致內部壓強很大,在氦泡周圍形成應變條紋。同時,在六方晶體中,氦泡很容易在密堆積面內成核并沿密堆積面生長,形成二維盤狀氦泡。用氫原子輻照燒結碳化硅時,同樣發現二維盤狀空腔和裂紋容易在密堆積面上形成(二維盤狀空腔生長導致裂紋形成)。這些形成的二維盤狀氦泡紋或裂紋將解離碳化硅材料,降低材料機械性能,值得關注。

2) 氦泡在晶粒內生長與退火溫度的關系

a——1 000 ℃,30 min;b——1 200 ℃,30 min;c——1 500 ℃,30 min圖5 氦離子室溫輻照燒結碳化硅截面樣品透射電鏡欠焦明場像Fig.5 Under-focused XTEM bright field image of 230 keV He ion to 1.0×1017 cm-2 at RT and then annealing

相同氦能量(230 keV)和注量(1.0×1017cm-2)室溫下輻照、不同溫度(1 000、1 200、1 500 ℃)下退火的氦泡形貌與分布示于圖5(箭頭為樣品表面方向)。可見,室溫輻照+不同溫度退火后,氦泡分布基本一致。在損傷層末端,出現大量大尺寸氦泡,氦泡為多邊形。而在損傷層前端,出現少量小尺寸氦泡,氦泡為球形。1 000 ℃和1 200 ℃下退火的氦泡尺寸和分布基本一致,但1 500 ℃下退火的氦泡尺寸增加較明顯,同時氦泡層寬度從330 nm增加到570 nm。1 500 ℃下退火,晶界處氦泡尺寸明顯增加,導致材料脆化概率增加。

3) 氦泡在晶界處形核

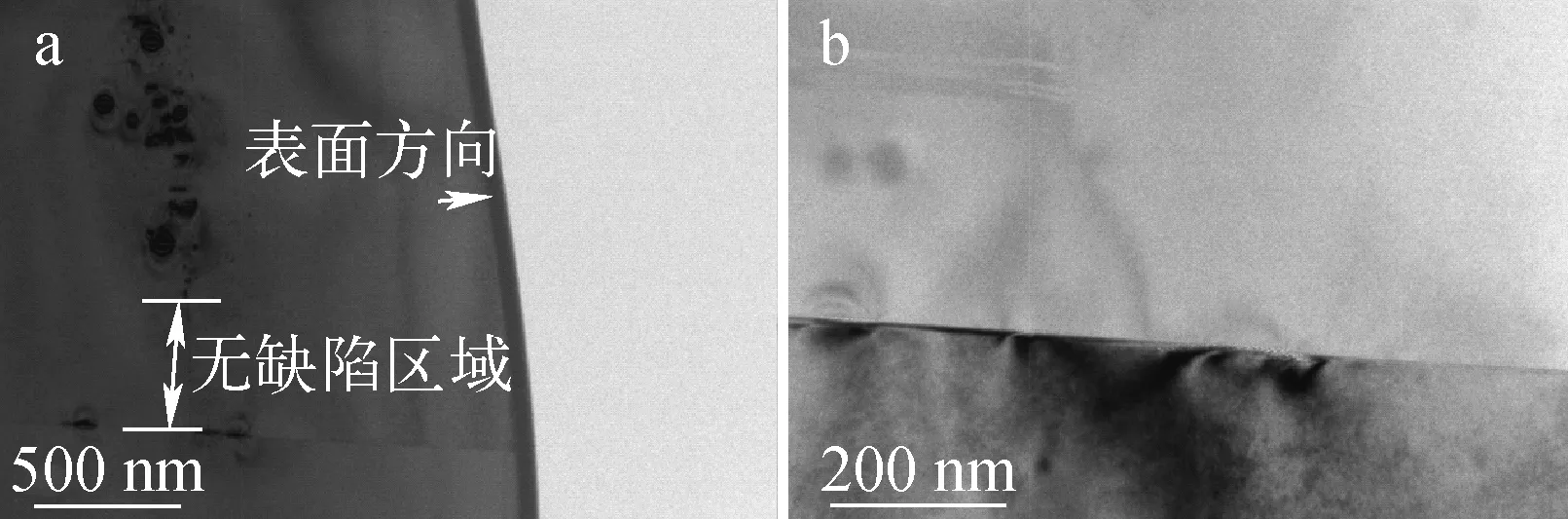

相同能量(230 keV)、不同注量(5.0×1015、1.0×1016、2.5×1016、5.0×1016cm-2)He離子輻照燒結碳化硅截面樣品透射電鏡欠焦明場像示于圖6。輻照溫度為室溫,輻照完成后進行1 000 ℃/30 min退火。可看到,氦泡在晶界處形核和生長與輻照注量有關。當注量為5.0×1015cm-2時,氦泡很容易在晶界處形核和生長。但該注量輻照單晶碳化硅時,很難形成氦泡[15]。這說明晶界對氦泡形核提供了便利。當氦離子輻照注量為1.0×1016cm-2和2.5×1015cm-2時,氦泡同樣容易在晶界處形核和生長。繼續增加輻照劑量到5.0×1016cm-2,氦泡在晶界處形核和生長與晶粒內差別不大。此外,可發現晶界處氦泡很容易沿晶界向樣品表面方向形核,而不是反方向。這是因為高溫退火時,氦原子易沿晶界向表面移動,部分氦原子在移動過程中被晶界界面中的空位捕獲,形成氦泡。為進一步研究高溫輻照時晶界捕獲氦形成氦泡的情況,進行了1 000 ℃氦離子輻照,氦離子能量為500 keV、注量為2.0×1016cm-2,結果如圖7所示。

a——5.0×1015 cm-2;b——1.0×1016 cm-2;c——2.5×1016 cm-2;d——5.0×1016 cm-2退火溫度為1 000 ℃,時間為30 min圖6 He離子室溫輻照燒結碳化硅退火后截面樣品透射電鏡欠焦明場像Fig.6 Under-focused XTEM bright field image of He ions at RT and then annealing at 1 000 ℃ for 30 min

由圖7可見,晶界處同樣容易形成氦泡。同時,1 000 ℃輻照時在晶界附近能觀察到無缺陷區域。這是因為高溫輻照時,輻照產生的間隙子很容易被晶界捕獲。利用晶界捕獲輻照缺陷,提高材料抗輻照性能,是合金材料制備中常用的研究方法。但在碳化硅中,張利民等[16]認為納米晶碳化硅并不能提升材料的抗輻照性能,晶界處更易出現非晶化。

圖7 He離子輻照燒結碳化硅截面樣品透射電鏡欠焦明場像圖[14]Fig.7 Under-focused XTEM bright-field image showing helium bubble on grain boundary[14]

4) 輻照缺陷與退火溫度的關系

a——退火前;b——900 ℃退火;c——1 200 ℃退火,保溫30 min圖8 He離子輻照燒結碳化硅截面樣品透射電鏡明場像和暗場弱束暗場像圖[17]Fig.8 Under-focused XTEM bright field image of lattice defect formed by 300 keV He ions irradiation[17]

5) 元素分布

輻照后碳/硅原子比是否發生變化,可利用STEM-EDX測試輻照后損傷層元素分布來判斷。圖9為相同能量(300 keV)、超高注量(7.3×1017cm-2)氦離子輻照下退火前后碳和硅元素的分布。退火前,如圖9d所示,線掃發現氦泡區域Si-K信號明顯降低,但C-K信號變化不明顯。這說明在氦泡區域,出現碳原子富集。這主要是碳化硅中碳原子離位能低,輻照時形成大量的間隙位碳原子,這些碳原子遷移形成富碳團簇[18]。但經過退火后,碳原子富集量開始降低。這是因為缺陷退火導致材料碳/硅原子比趨向制備態。

a——退火前;b——900 ℃退火;c——1 200 ℃退火,保溫30 min圖9 氦離子輻照燒結碳化硅中碳和硅元素分布STEM-EDX測試結果[17]Fig.9 Carbon and silicon elemental distributions obtained by STEM-EDX[17]

2.2 拉曼光譜

為表征碳化硅晶體質量,特別是輻照缺陷對碳化硅晶體晶格振動的影響,利用拉曼光譜對300 keV He離子在注量1.4×1017~7.3×1017cm-2、室溫輻照的燒結碳化硅進行表征,結果示于圖10。可看到,碳化硅本征特征峰(766、789、966 cm-1)幾乎消失,但在1 301 cm-1和1 562 cm-1處出現2個衍射峰。這2個衍射峰分別對應碳原子的sp2和sp3振動峰[17]。出現明顯的碳峰表明材料在經過離子輻照后發生碳原子富集,這與STEM-EDX測試結果一致。

圖10 He離子輻照燒結碳化硅的拉曼光譜Fig.10 First-order Raman spectrum of sintered SiC irradiated by He ion

2.3 納米硬度

為了解硬度隨樣品深度的變化,利用納米硬度儀對230 keV氦離子室溫下輻照的燒結碳化硅進行表征,結果示于圖11,峰劑量為0.04~4.0 dpa。可見,壓入曲線隨壓入深度的增加先增加后減小。先增加是因為表面效應,可不予考慮。在350 nm深度處,對應損傷峰深度約1/2處,硬度曲線在低劑量(≤0.2 dpa)出現拱起、高劑量(≥0.4 dpa)出現凹槽。這正好反映了損傷層硬度的變化。為此,對350 nm深度處的硬度進行了統計,發現當輻照劑量≤0.2 dpa時,硬度大于非輻照樣品;但當輻照劑量≥0.4 dpa時,硬度小于非輻照樣品。輻照導致材料硬化是因為輻照產生的缺陷,如Frenkel缺陷和Frank位錯環等。然而,輻照導致材料軟化是因為材料晶格發生相變,從單晶結構轉變為非晶結構。文獻[19]研究發現,氦離子室溫輻照劑量在0.3 dpa時,碳化硅將從晶體結構轉變為非晶結構。這與納米硬度測試結構一致。隨著非晶層厚度的增加,350 nm處硬度越來越小。當輻照劑量為4 dpa時,硬度降低到非輻照樣品的66%。

a——硬度隨壓入深度的變化;b——350 nm深度硬度隨dpa的變化圖11 納米硬度測試氦離子輻照燒結碳化硅Fig.11 Indentation-depth dependence of nanoindentation hardness of sintered SiC irradiated by He ions

2.4 熱導率

圖12 He離子輻照燒結碳化硅的熱導率Fig.12 Thermal conductivity of sintered SiC irradiated by He ions

230 keV氦離子室溫下輻照燒結碳化硅的熱導率示于圖12。可看到,輻照導致材料熱導率降低(約20%),但隨著輻照注量的增加,熱導率并沒有進一步降低。可能的原因是測量的熱導率來源于電子熱導率,而非晶格熱導率。因為損傷層厚度僅約1 μm,該厚度對聲子躍遷的影響有限。只有增加損傷層厚度或采用測量薄膜熱導率的方法才能較準確地測量離子輻照材料熱導率的變化。

4 結論

本文開展了氦離子輻照燒結碳化硅損傷效應研究,得到如下主要結論。

1) 氦離子在750 ℃輻照燒結碳化硅時,出現二維盤狀氦泡,這主要是氦原子快速遷移導致的。但在1 000 ℃輻照時,出現二維盤狀氦泡,主要是氦原子和硅空位相互遷移協同作用的結果。

2) 高溫輻照時,盤狀氦泡很容易在密堆積面上形成,如何降低其在密堆積面上的生長值得關注。

3) 輻照導致材料元素發生偏析、損傷層碳原子富集,特別是在晶界處存在碳富集現象。這將改變碳化硅材料的耐腐蝕和抗氧化性能。

4) 輻照導致材料先發生硬化,而后軟化。這與材料晶體結構的完整性有關。

5) 輻照導致材料熱導率降低,降低程度約20%,主要由電子熱導率變化引起。