海底多金屬硫化物集礦過程固液兩相流數值模擬研究

李艷,賀加貝

(1.中南大學機電工程學院,湖南長沙,410083;2.深海礦產資源開發利用技術國家重點實驗室,湖南長沙,410012)

金屬礦產資源對支撐當前和未來的國家工業發展有著舉足輕重的作用[1],而長期開采逐漸讓陸地上的金屬礦產資源走向了枯竭,為此人們將視線轉向了海洋,約占地球表面積65%的深海表層蘊藏著極為豐富的礦物資源,完全能夠滿足未來經濟發展的需求[2-3]。深海多金屬硫化物礦床距離海岸較近、賦存水深較淺,且許多礦床的規模和礦物等級可與陸地礦床媲美,吸引了越來越多的關注[4-5]。

深海多金屬硫化物的收集一直是各國研究的重點,多金屬硫化物集礦過程為邊切削邊收集,通過布置在螺旋滾筒后方的抽吸管道將破碎后的礦物收集起來,并通過管道和揚礦泵輸送至采礦船,高效抽吸收集是研究的難點。試驗研究受到設備與成本等多方面的限制,因此,人們采用數值模擬方法來進行研究。徐海良等[6]進行了深海采礦輸送設備固液兩相流的模擬研究,分析了礦石粒徑、礦石堆積高度、入口速度對礦石輸送濃度的影響,研究發現入口速度是影響礦石輸送濃度的重要因素,并通過實驗驗證了這一結論。張海軍等[7]提出了一種新型輸送設備并研究了設備內部的固液兩相流運動規律,認為液體漩渦多靠近葉片工作面,其方向與葉輪旋轉方向相反,各流道壓力分布較均勻。吳迪等[8]對充填管道里的固液兩相流進行了數值模擬研究,發現隨著料漿濃度和料漿流量的增大,管道內自流輸送阻力損失也隨之增大,最佳輸送濃度為60%,最佳輸送流量為60 m3/h,并通過室內試驗和工業試驗驗證了數值模擬結果的正確性。施衛東等[9]使用固液兩相流理論分析研究了軸流泵內部的流場分布規律。周昌靜等[10]分析了葉片圓盤泵固液兩相流運動規律,發現固相顆粒主要集中在無液區。LI等[11]進行了固相對離心泵的影響的模擬研究,發現低流速時固相對離心泵的性能影響較小,離心泵的效率和揚程隨著固相粒徑和體積濃度分數的增加而降低,顆粒體積濃度分數的變化比顆粒直徑的變化對離心泵的影響更大。LIU等[12]對揚礦泵內固液兩相流進行了模擬,發現隨著轉速、顆粒濃度和流量的增大,葉輪的磨損率也增大,并通過實驗驗證了仿真結果的正確性。SHI等[13]對管式環流反應器整個流場進行了模擬研究,并在顆粒直徑較小和高環流條件下進行了仿真。劉少軍等[14]模擬了深海多金屬硫化物集礦罩內的流場,研究了多個物理參數對抽吸時間的影響。陳林等[15]研究了管道固液兩相流特性規律,通過對比實驗和模擬數據,證明了模型的通用性。鄭苑楠等[16]研究了旋流發生裝置屏蔽抽吸流場,結果表明吹吸流量比是影響屏蔽抽吸流場的一個重要因素。WU等[17]對料漿泵全流道固液兩相流進行了數值模擬,研究了非定常流動特性對流道固液兩相流動和泵性能的影響。但相關研究并未系統地分析影響海底多金屬硫化物集礦系統抽吸性能的最優組合參數。本文利用Fluent軟件對集礦過程的固液兩相流動進行數值模擬,分析抽吸管道結構參數、礦物初始運動狀態、礦物粒徑、抽吸水流速度等對抽吸性能的影響,以期得到集礦系統的最優參數組合,為未來深海多金屬硫化物采礦車的研制提供借鑒。

1 幾何模型與網格劃分

設定抽吸流域為一個長3 m、寬1.8 m、高1.5 m的區域,螺旋滾筒直徑為1 m,寬度為1.9 m,將螺旋滾筒置于流域中間,如圖1所示。參考陸地采煤機螺旋滾筒實際工作情況,破碎后礦物多堆積在螺旋滾筒的后方,因此,將抽吸管道布置在螺旋滾筒的后方,抽吸管道入口中心點盡可能靠近螺旋滾筒,距螺旋滾筒中心點橫向距離為510 mm,豎直距離為370 mm。考慮到計算機的運算能力,為了減少計算工作量,將對抽吸性能影響較小的結構省略。

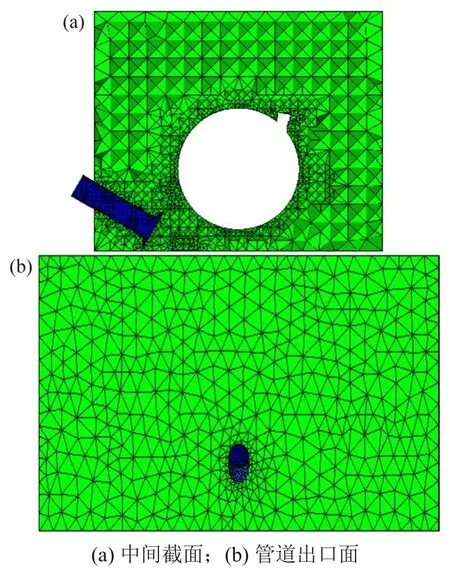

將整體抽吸流域幾何模型的igs 文件導入ICEM CFD 中進行網格劃分,本文的模型較為復雜,因此,選擇生成非結構化網格,圖2所示為本文抽吸模擬網格模型中間截面圖。最大網格尺寸為120 mm,最終網格總數為337 768個,節點數為60 661個。

圖2 網格模型中間截面Fig.2 Middle section of mesh model

2 數學模型與求解設置

2.1 簡化假設

在建立物理模型之前,考慮到集礦過程中的固液兩相流場比較復雜,固液兩相之間的相互作用不可避免,固相顆粒粒徑不等,固液兩相存在著不同的運動速度,且顆粒初始分布為堆積狀,在不影響計算結果準確性的前提下進行如下假設:

1)以現有條件無法進行同步模擬切削與收集。因此,本文以0.5 s 為模擬計算時間,假定初始有0.5 s 切削產量的堆積,以抽吸完成率和平均抽吸濃度作為抽吸效果的判斷條件;

2)抽吸流場中固液兩相流都是不可壓縮且連續的流體,液相為海水,固相為多金屬硫化物,兩相的材料物性參數均為常數;

3)不考慮相變,多金屬硫化物顆粒一直為均勻的球形;

4)不考慮黏性流體在流動過程中摩擦產生的耗散熱,且假設壁面是絕熱的,在流場里沒有熱交換,也沒有溫差;

5)采用歐拉模型進行計算,將硫化物顆粒作為擬流體處理。

2.2 湍流模型

模型選擇基于壓力的非穩態求解方法,雷諾數Re求解公式[18]為:

式中:ρ為流體密度,kg/m3;u為流體的平均速度,m/s;d為管徑或水力半徑,m;μ為流體動力黏性系數,Pa·s。

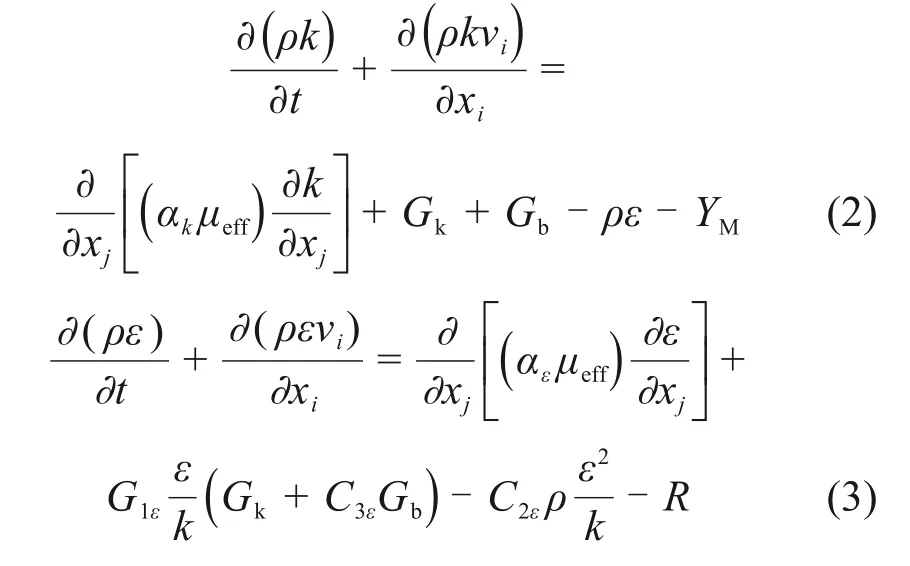

根據式(1)計算可得雷諾數大于2 000,當雷諾數較大時,流場中流速的微小變化很容易增強進而形成湍流。商用CFD 軟件中應用最廣泛的湍流模型是k-ε模型,它包括標準k-ε模型、重組化群k-ε模型以及可實現k-ε模型,考慮到本文的集礦抽吸流場中存在著較強的旋流,因此湍流模型選擇為重組化群k-ε模型,其輸運方程為[6]:

式中:k為湍動能,m2/s2;ε為湍動耗散率;μt=ρCμk2/ε為湍動黏度,Pa·s,其中Cμ為經驗常數;YM為可壓縮湍流脈動膨脹對總耗散率的影響;Gk和Gb分別為由于平均速度梯度和浮力影響引起的湍動能產生項;C1ε,C2ε和C3ε為經驗常數;αk與αε分別為湍動能與湍動耗散率對應的有效Prandtl 常數的倒數;μeff為有效黏度,Pa·s。

2.3 抽吸完成率及平均抽吸濃度

為了更好地描述各因素對抽吸進程的影響,選擇以抽吸完成率和平均抽吸濃度等作為評價指標。抽吸完成率表達式為:

式中:η為抽吸完成率;Vp為已抽吸的礦物體積,m3;V0為初始礦物體積,m3;Vr為流場中剩余的礦物體積,m3。

收集礦物的能耗與抽吸流量呈正相關,抽吸流量越大,能耗越高,因此,應該用較小的抽吸流量來完成多金屬硫化物的收集,即應提高礦物的抽吸濃度。本文選擇平均抽吸濃度作為能耗的評價指標,平均抽吸濃度越高,完成礦物收集的能耗越低,其表達式為:

式中:ω為平均抽吸濃度;V為抽出的礦物總體積,m3。

2.4 求解設置

2.4.1 多相流設置

本文所研究的多金屬硫化物抽吸模型屬于漿體流動范圍,且初始礦物分布在一個較窄的區域,體積分數超過10%,因此,多相流模型選擇Euler模型。主相設置為海水,密度為1 025 kg/m3,黏度為1.003 g/(mg·s),第二相設置為多金屬硫化物,密度為2 960 kg/m3,設置固相顆粒直徑為固定值。

2.4.2 滾筒運動處理

為了更真實地模擬實際的工況,在建立多金屬硫化物抽吸模型時應該考慮螺旋滾筒的轉動。在Fluent軟件中對機械轉動的處理方法有3種:動參考系法、滑移網格法和動網格法。考慮到求解本文模型的過程屬于瞬態問題,且螺旋滾筒的轉動帶來的流場形狀變化情況復雜,本文選用動網格法,同時將擴散光順法和局部網格重構法相結合用于更新變形區域內網格,擴散系數設置為1.5,其余參數采用默認值。通過自定義Profile 文件設置滾筒邊界的運動,實現滾筒35 r/min旋轉。

2.4.3 基本設置

基本設置選用雙精度求解;基于壓力求解器,設置重力加速度為9.81 m/s2,方向為y軸負方向;速度選用絕對速度;分離求解器設置為SIMPLEC;各項殘差控制使用默認值;欠松弛因子取默認值。

2.5 邊界條件

1)壁面邊界條件:將流域底面、抽吸管道管壁、螺旋滾筒設置為無滑移固體邊界條件。

2) 海域邊界條件:為模擬真實的工作條件,排除流場固體壁面會對抽吸流場的影響,將流場的4個側面設置為壓力出口邊界條件,壓力設置為0,將流場的頂面設置為壓力入口邊界條件,壓力也設置為0,模擬無限海域條件。

3)出口邊界條件:管道出口即為流場的出口,通過控制出口的水流速度實現對整個流場的控制。將管道出口設置為速度入口邊界條件,速度方向垂直于出口邊界,速度設為負值以模擬出口邊界。

4) 初始條件設置:初始時刻海水充滿整個流域,多金屬硫化物堆積于長度為1 900 mm、寬度為112 mm、高度為80 mm 的區域內,體積分數設置為0.7,初始時刻流場中多金屬硫化物體積為0.0119 m3,即為多金屬硫化物0.5 s的產量。

3 仿真結果與分析

3.1 流場分析

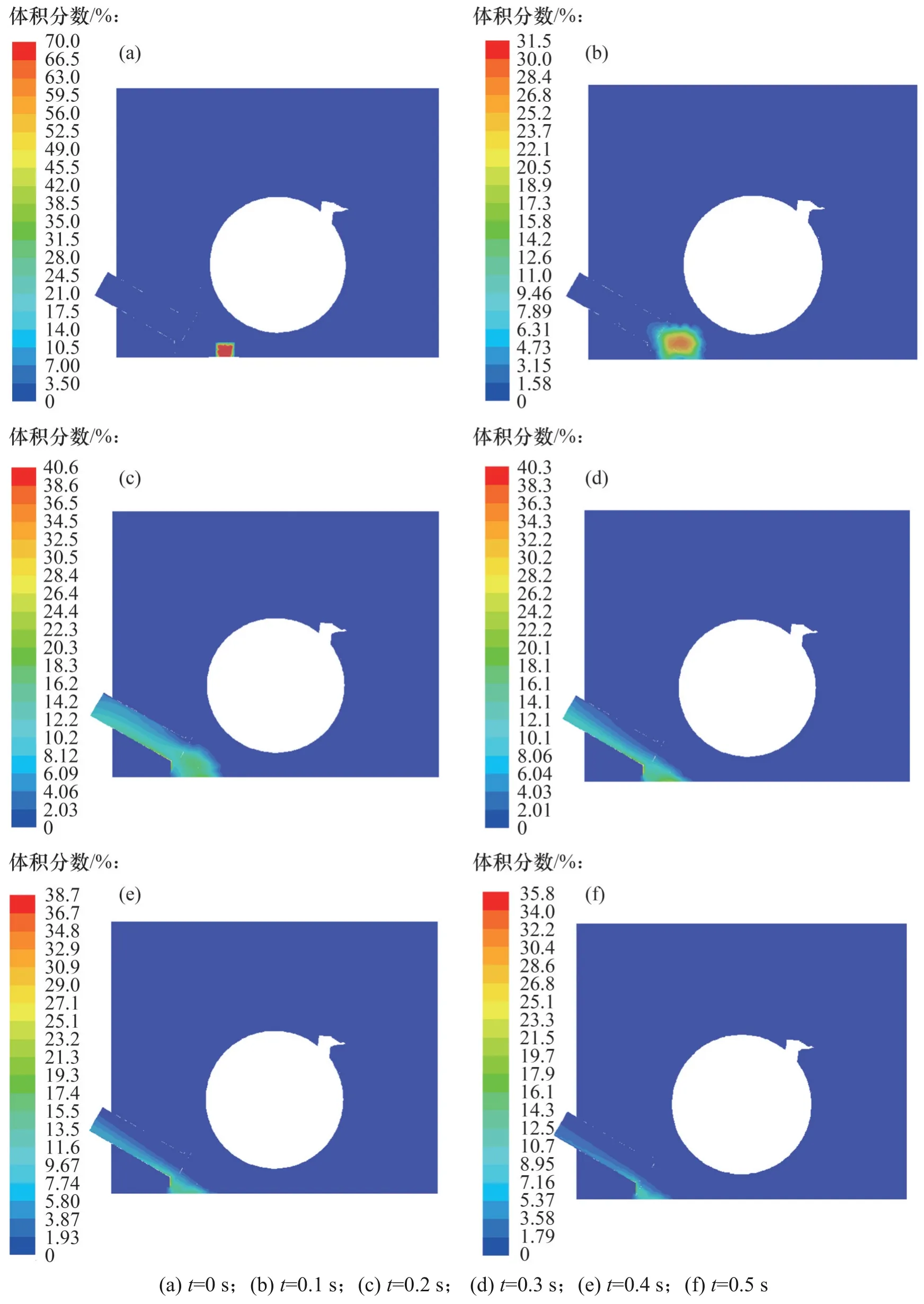

設置礦物粒徑為10 mm,礦物初始運動速度為1.83 m/s,管道抽吸水流速度為8 m/s,管道內徑為150 mm 且加裝入口直徑為271 mm 的導流罩,進行抽吸過程固液兩相流數值模擬,得到多金屬硫化物抽吸過程中不同時刻固相體積分數分布云圖,如圖3所示。從圖3可以看出,多金屬硫化物隨著水流逐漸進入管道并流出抽吸流域,到0.5 s 時管道中還存在多金屬硫化物殘留,在進行數據分析時,將0.5 s 時還存在于管道中的多金屬硫化物視為已被抽吸。

圖3 抽吸過程不同時刻固相體積分數分布云圖Fig.3 Cloud charts of solid volume fraction distribution at different time points during suction process

3.2 礦物初始運動狀態對抽吸進程的影響

其他條件取默認參數,礦物初始運動速度分別為0,0.50,1.00和1.83 m/s,分析礦物初始運動狀態對抽吸進程的影響,得到礦物初始速度與抽吸完成率的關系,如圖4所示。

圖4 礦物初始速度與抽吸完成率的關系Fig.4 Relationship between initial mineral velocity and suction completion rate

由圖4 可知:隨著礦物初始運動速度的增大,抽吸完成率逐漸提高。當多金屬硫化物初始處于完全靜止狀態時,依靠抽吸水流帶動礦物運動十分困難,抽吸完成率很低;當多金屬硫化物從螺旋滾筒處獲得初始速度后,抽吸完成率明顯提高,說明多金屬硫化物的初始運動狀態對抽吸進程有很大的影響,在對多金屬硫化物進行收集時,應盡量提高多金屬硫化物的初始運動速度。

3.3 礦物粒徑對抽吸進程的影響

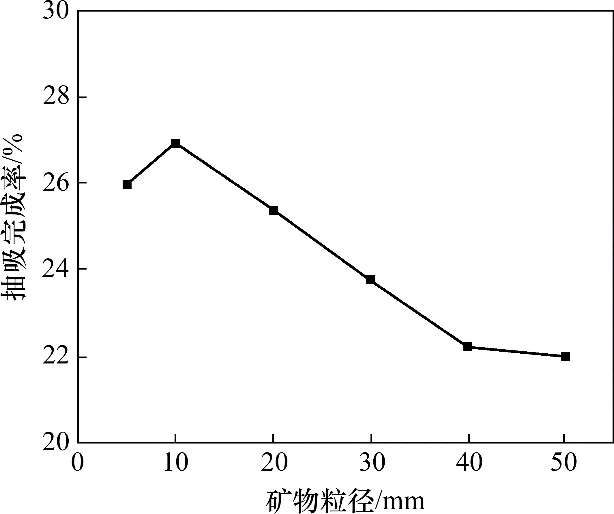

其他條件取默認參數,礦物粒徑分別為5,10,20,30,40 和50 mm,分析礦物粒徑對抽吸進程的影響,得到礦物粒徑與抽吸完成率的關系,如圖5所示。

由圖5 可知:礦物粒徑≥10 mm 后,隨著礦物粒徑的不斷增大,抽吸完成率逐漸降低。這是因為隨著礦物粒徑的增大,單個礦物顆粒的重力增大,沉降性增強,需要從抽吸水流中獲取更多的能量來支持礦物顆粒的運動,而在抽吸水流速度一定的情況下,礦物顆粒從抽吸水流中獲取的能量是一定的,因此,礦物顆粒直徑越大,抽吸難度越大,抽吸完成率也越低。同時,粒徑越小,顆粒數目越多,顆粒間碰撞幾率越高,碰撞會造成一定的阻力損失,且從破碎的角度看,要破碎出越小的粒徑,滾筒切削消耗的能量就需要成倍增加[19-20]。因此,礦物粒徑也不是越小越好,建議優化螺旋滾筒切削流程,控制礦物粒徑在10~30 mm范圍內,在保證經濟性的同時提高集礦抽吸效率。

圖5 礦物粒徑與抽吸完成率的關系Fig.5 Relationship between mineral particle size and suction completion rate

3.4 抽吸管道直徑對抽吸進程的影響

其他條件取默認參數,對抽吸管道直徑分別為100,150,200 mm 的3 組數據進行計算,分析管道直徑對抽吸進程的影響。圖6所示為管道直徑與抽吸完成率、平均抽吸濃度的關系。

由圖6可知:隨著管道內徑的增大,抽吸完成率逐漸提高,但平均抽吸濃度不斷降低。這是因為在抽吸水流速度一定的條件下,管道內徑越大,抽吸水流對流場的影響越大,能抽吸到的礦物更多,因此抽吸完成率越高,但管道的橫截面積隨之增加,抽吸流量也隨之增大,即使隨著管徑的增大,收集到的礦物越多,但平均抽吸濃度卻不斷降低。綜合考慮抽吸完成率和抽吸濃度,確定抽吸管道內徑為150 mm。

圖6 管道直徑與抽吸完成率及平均抽吸濃度的關系Fig.6 Relationship between pipe diameter and suction completion rate and average suction concentration

3.5 導流罩對抽吸進程的影響

抽吸管道入口處結構對入口周圍流場影響較大,通過在抽吸管道入口添加導流罩來改變抽吸入口的結構,研究有無導流罩及導流罩入口直徑對抽吸進程的影響,不同的入口結構如圖7所示。

圖7 不同形狀抽吸管道入口結構Fig.7 Inlet structures of suction pipes of different shapes

其他條件取默認參數,對比抽吸管道入口結構對抽吸進程的影響,結果如圖8所示。可見:除管道入口直徑為190 mm的管道外,隨著管道入口直徑的增大,抽吸完成率逐步提高。管道入口直徑為190 mm的管道抽吸完成率低于其他管道的抽吸完成率,這是因為管道入口直徑為190 mm對應著導流罩傾角為150°,此時,導流罩對抽吸水流的約束較大,抽吸水流對周圍流場的影響較小,同時,抽吸管道入口的水流速度比無導流罩管道入口的水流速度小,因此抽吸到的礦物較少,抽吸完成率較無導流罩的情況更低。因此,在本文的研究范圍內,建議抽吸管道入口加裝入口直徑為271 mm、端部傾角為120°的導流罩。

圖8 抽吸完成率與入口直徑的關系Fig.8 Relationship between Suction completion rate and inlet diameter

經過計算可知,未加導流罩與加裝入口直徑為271 mm、端部傾角為120°的導流罩時對應的抽吸完成率分別為24.33%和26.91%。圖9 所示為抽吸過程中管道液相速度矢量圖。

圖9 不同入口結構的管道液相速度矢量圖Fig.9 Liquid velocity vector diagram of pipeline with different inlet structures

由圖9可知:無導流罩的管道入口處水流速度方向雜亂,速度大小也毫無規律,不利于礦物的收集;而加裝了導流罩的管道入口處水流速度方向均指向管道內部,速度矢量線逐漸聚攏,水流從導流罩入口進入后速度逐漸增大,說明導流罩對水流導流作用明顯,有利于多金屬硫化物的收集;同時,加裝導流罩后減少了管口后方水流的吸入,降低了能量的損耗。

3.6 抽吸水流速度對抽吸進程的影響

其他條件取默認參數,對抽吸水流速度在0~12 m/s 范圍內,增量為1 m/s 的數據進行計算,分析抽吸水流速度對抽吸進程的影響。圖10 所示為抽吸水流速度與抽吸完成率、平均抽吸濃度的關系。

由圖10 可知:隨著抽吸水流速度的增大,抽吸完成率不斷提高,平均抽吸濃度也逐漸增大,在水流速度達到7 m/s后,抽吸完成率增長速度變緩,平均抽吸濃度開始下降。這說明抽吸水流速度不是越大越好,綜合考慮抽吸效率與能耗,建議抽吸水流速度取值范圍為7~8 m/s。

圖10 抽吸水流速度與抽吸完成率及平均抽吸濃度的關系Fig.10 Relationship between suction flow velocity and suction completion rate and average suction concentration

4 結論

1)多金屬硫化物的初始運動狀態是影響抽吸進程的重要因素,在對多金屬硫化物進行收集時,應盡量提高多金屬硫化物的初始運動速度。

2)礦物粒徑對多金屬硫化物的抽吸進程影響較明顯,礦物粒徑越大,抽吸難度越大,為便于多金屬硫化物的收集,應控制礦物粒徑在10~30 mm范圍內。

3)在抽吸管道結構方面,綜合考慮抽吸完成率和抽吸濃度,確定抽吸管道內徑為150 mm,并在入口處加裝入口直徑為271 mm、端部傾角為120°的導流罩。

4)抽吸水流速度也是影響抽吸進程的重要因素,抽吸水流速度越大,抽吸完成率越高,但抽吸水流速度不是越大越好,綜合考慮抽吸效率與能耗,建議抽吸水流速度取值范圍為7~8 m/s。