頁巖氣儲層支撐劑輸送大尺度主縫實驗裝置研制

陳 健, 管 彬, 張 濤

1中國石油集團川慶鉆探工程有限公司井下作業公司 2西南石油大學石油與天然氣工程學院

0 引言

我國致密氣、頁巖氣等非常規天然氣資源儲量是常規天然氣的5倍,開發潛力巨大[1]。由于地層壓力等條件變化,深層頁巖氣改造過程的關鍵技術與淺層頁巖氣有明顯的差異[2]。如深層頁巖氣儲層地應力較大,壓裂過程中更容易形成主縫,不易形成復雜縫網,其對支撐劑的支撐能力要求也更高[3],這導致深層頁巖氣改造的關鍵問題需要進一步研究。

頁巖氣壓裂支撐劑輸送問題在國內外有較多的研究成果。Liu[4]在長3.0 m、高0.3 m、寬1.0 cm的平板裂縫中開展了清水攜帶顆粒支撐劑的輸送實驗。Sahai等[5- 6]進行了T1、T2、T3等不同結構小型縫網中支撐劑輸送實驗研究,獲得不同條件下主縫、支縫中支撐劑分布規律。Tong等[7]開展了交叉縫中支撐劑輸送實驗研究,獲得了流量、裂縫交叉角等參數對交叉縫內砂堤堆積形態、平衡高度的影響規律。潘林華等[8]開展了復雜縫內支撐劑輸送實驗,基于實驗結果構建了流量、支縫角度等參數對支撐劑分流規律的計算方法。彭歡等[9]建立了整套頁巖復雜裂縫中支撐劑鋪置特征實驗裝置,并在實驗結果上,應用敏感性分析方法分析了排量、砂濃度等參數對復雜裂縫中支撐劑鋪置特征的影響程度。在支撐劑輸送的數值模擬研究方面,張濤等[10- 11]首先建立了基于歐拉-歐拉的固液兩相流數值模型,模擬了單縫中支撐劑輸送、鋪置規律,并構建了砂堤頂部平衡間隙的計算公式。Zeng和Zhang等[12- 13]分別建立了不同處理顆粒相本構關系的CFD-DEM耦合數值方法研究支撐劑的輸送過程,其模擬結果能夠較為直觀地解釋顆粒在裂縫中動態輸送、沉降、鋪置過程。

總的來講,目前在支撐劑輸送實驗研究方面的研究工作大多基于較小尺度實驗裝置進行,所采用實驗條件的相似準則并不明確,與實際工程對象相差較遠;而數值研究方面的工作仍處于起步階段,數值模型的有效性、模擬結果的準確性都有待于實驗驗證。基于此,本文結合相似原理和計算流體力學(CFD)方法,開展頁巖氣儲層水力裂縫主縫實驗裝置的理論分析、結構設計、參數優選、實物建造及實驗驗證,為進一步研究頁巖氣儲層中支撐劑輸送鋪置規律奠定基礎。

1 實驗裝置設計思路

頁巖氣儲層水力裂縫中滑溜水攜帶支撐劑進入后,由于滑溜水黏度低、攜砂能力弱,支撐劑輸送沉降模式如圖1所示。無論支撐劑粒徑大小,其進入裂縫后會沉降至裂縫底部堆積,只不過大粒徑、高密度顆粒沉降距離較近,而小粒徑、低密度顆粒沉降距離相對較遠(圖1中第一階段)。根據現場生產工藝的不同,第一階段注入的支撐劑未必會在裂縫中堆積使砂堤達到平衡高度。但隨著支撐劑的進一步注入,裂縫底部砂堤高度會不斷增加直至達到平衡高度(圖1中第二階段)。其后,進一步注入的支撐劑顆粒會被流體攜帶至裂縫遠端堆積(圖1中第三階段),從而不斷增大裂縫有效支撐區域。

圖1 頁巖儲層主縫中支撐劑鋪置過程示意圖

目前頁巖氣壓裂現場施工過程中,一般采用大排量(單段排量最大達20 m3/min)、低砂比、階梯加砂、小粒徑顆粒(70~140目粉砂為主、40~70目陶粒為輔)等為主要特征的模式,壓裂液和支撐劑混合物在裂縫中流動規律復雜、小粒徑支撐劑在裂縫中運移距離較遠。因此,研制的頁巖氣儲層支撐劑輸送主縫實驗裝置既要實現縫內壓裂液和支撐劑混合物流動特征相似、也要滿足模擬現場條件下支撐劑鋪置過程主要特征的實驗測試。

2 實驗裝置關鍵參數確定

2.1 縫內支撐劑輸送的相似準則

支撐劑在水力裂縫中輸送、沉降、鋪置以及砂堤表面流化的過程影響因素眾多,包括支撐劑密度和粒徑、壓裂液密度和黏度、裂縫長度、高度和寬度、壓裂液注入流量、支撐劑濃度、重力加速度等。上述影響因素所組成的無量綱準則數[14]包括:

顆粒重力雷諾數:

(1)

壓裂液重力雷諾數:

(2)

縫內壓裂液流動雷諾數:

(3)

縫長縫高之比:

(4)

式中:ρp—支撐劑密度,kg/m3;d—支撐劑粒徑,m;ρf—壓裂液密度,kg/m3;μ—壓裂液黏度,Pa.s;L—裂縫長度,m;H—裂縫高度,m;W—裂縫寬度,m;Qf—泵注排量,m3/s;g—重力加速度,m/s2。

頁巖氣儲層水力壓裂實際主縫長度LP同樣也較難得到準確的值,縫長縫高比難以保證相似,所以在裝置設計過程中該參數的選取需要保證能夠觀測到相似的支撐劑顆粒進入、輸送、沉降、堆積和鋪置現象。從相似準則看出,裝置縫長LM、縫高HM及兩者之比是平板裂縫實驗裝置設計的重要參數。當縫高HM和縫長LM過小時,在裂縫中無法觀測到與現場裂縫中相似的支撐劑動力學行為;當縫高HM和LM過大時,無論裝置的安全性還是實驗操作難度和成本都呈幾何級數增加;因此,控制HM、LM是最重要的裝置設計內容。

2.2 基于CFD的實驗段參數確定

為了確定裝置實驗段平板裂縫的幾何尺寸,本文采用基于CFD的固液兩相流數值模擬方法[10- 11]對實驗段進行輔助設計計算。

2.2.1 幾何模型及模擬工況

根據國內外文獻對支撐劑輸送裝置研究情況,本文建立了大小分別為長15 m×高0.6 m×寬0.01 m(模型一)和長20 m×高1.0 m×寬0.01 m(模型二)的兩個平板裂縫模型,采用結構化網格對其網格劃分,在長高寬方向網格劃分精度分別為20 mm、10 mm和2 mm,分別得到網格為225 000和500 000個。模型在左側進口均布三個大小寬0.01 m×高0.02 m的進口孔,右側均布三個大小寬0.01 m×高0.04 m出口。

表1 模擬工況參數表

2.2.2 模擬結果及分析

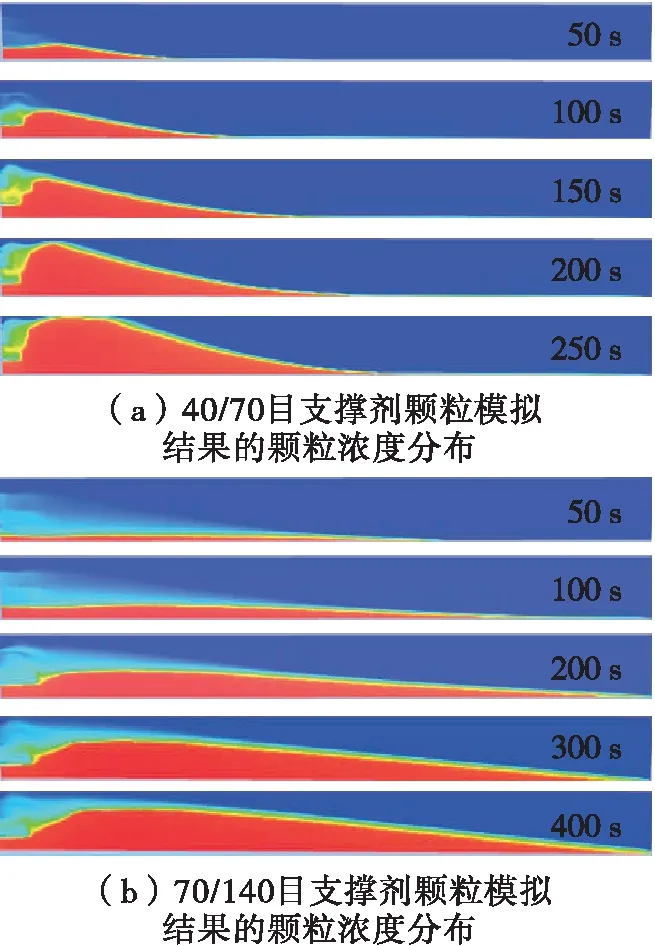

圖2給出了模型一中不同時刻支撐劑輸送鋪置模擬結果。

圖2 模型一支撐劑輸送鋪置模擬結果

從圖2(a)中看出,40/70目支撐劑進入裂縫后迅速沉降至底部形成砂堤,初始最遠沉降距離距進口4.0 m左右。隨著泵注時間的延長,砂堤高度和長度不斷增加,在約200 s時近井區域達到平衡高度,然后砂堤向后延伸。同時,近井地帶底部堆積了一定厚度的支撐劑,射孔位置以上則由于流體的沖刷沒有支撐劑停留在該處。

圖2(b)給出了70/140目支撐劑的輸送鋪置過程,與40/70目支撐劑不同的是,其最遠初始堆積位置距進口約8.0 m,但最高堆積位置在3.0~4.0 m左右。隨著支撐劑不斷注入,砂堤生長方式與圖2(a)類似,只是生長速率更慢、延伸距離更遠。

圖3給出了模型二的注入40/70目支撐劑不同時刻的模擬結果。從圖3中看出,支撐劑進入裂縫并沉降至底部后,最先堆積的區域在距離進口不超過6 m的范圍內,然后隨著顆粒進一步注入后高度和長度不斷增大。雖然在相同注入時間300 s仍沒有達到平衡高度,但顯然利用該裝置也能與圖2一樣觀測到支撐劑輸送鋪置的典型動力學行為。同時,進口附近的流場特征與圖2中相似。

圖3 模型二支撐劑鋪置輸送模擬結果的顆粒濃度分布

如前所述,平板裂縫實驗段縫高HM、長高比λLH選擇的要求是能模擬頁巖氣壓裂過程縫口、縫內支撐劑堆積完整過程。基于圖2和圖3的模擬結果看出,滿足相似原理的條件下,模型一和模型二均能實現近井地帶支撐輸送鋪置特征實驗模擬。從觀測縫內支撐劑堆積過程看,模型二裂縫長度過長。考慮實驗需要研究70/140目的支撐劑輸送,且裂縫長度可以后期通過多塊板進行縮減或者拼接延長,所以最終的縫長在模型一的基礎上適當縮短。

綜上所述,通過CFD模擬將頁巖主縫支撐劑輸送實驗裝置的實驗段縫高取為0.6 m、縫長取為10 m、縫寬設計從2~10 mm可調。

2.3 裝置的其他功能設計

考慮頁巖氣儲層壓裂裂縫可能存在更為復雜的形態,裝置設計時同時實現裂縫改變傾角和改變走向的功能。實驗裝置的平板裂縫固定在平臺上,平臺用鋼結構支架支撐,一側安裝能夠協調一致運動的多個液壓缸。通過控制液壓缸活塞的上下運動使平臺繞一側旋轉,從而使平臺上平板裂縫實驗段改變其傾角。

為了改變裂縫走向,在裂縫片段之間安裝流動通道大小相同的膨脹節,通過膨脹節的彎曲改變裂縫的走向。考慮到膨脹節在流體壓力作用下的變形問題,在膨脹節上安裝矩形加強筋進行固定。

3 裝置實驗驗證

3.1 實驗裝置總體結構

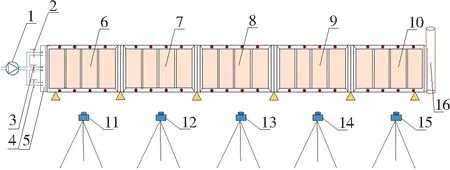

結合現場壓裂施工流程設計了實驗裝置循環泵注系統,壓裂液和支撐劑在配液罐中混合后,經螺桿泵和管線進入實驗段,自實驗段流出后進入回收分離罐,在回收分離罐中支撐劑沉降至底部后被收集,液相則被泵抽至配液罐進行下一階段循環。

圖4給出了實驗裝置的實驗段部分。自供液泵過來的流體經流量計1后流向裂縫,裝置設置了三個并聯的進口管線模擬不同射孔位置和方式的影響,其可采用閥2~4控制三個進口的流動。裝置實驗段為圖4中裂縫片段6~10,裂縫片段一般采用透明板以便于實驗過程觀測,為了滿足強度需求,單塊裂縫片段不能過長,但能通過增減片段個數較好適應實驗段長度變化。經過實驗段的流體進入井筒16,然后從上部流出。實驗過程中,每個實驗段采用高清錄像機11~15全程記錄,實驗后對記錄結果進行分析處理。

1.流量計;2~4.閥門;5.進口封板;6~10.裂縫板片段;11~15.相機;16.出口井筒。

3.2 實驗段轉向及傾角改變裝置

圖5為實驗段轉向狀態圖,圖中實驗段轉向前由3塊相同的單元片段(片段為高0.6 m、長2.0 m的可視透明板)依次拼接而成,總長6.0m,外側由鋼框架固定。在實驗段第三塊片段后連接了膨脹節,通過膨脹節改變了后兩塊片段的走向。實驗段左端連接設置三個進口的模擬井筒作為進口,依次位于平板進口上中下不同部位,右端連接向上出口的垂直井筒。

圖5 實驗段轉向狀態圖

圖6給出了實驗段改變傾角狀態圖,在鋼制支架底部的液壓升降裝置的協調作用下,被固定在支架上的平板裂縫實驗段被一致抬升并發生旋轉,從而可以實現不同傾角狀態下的平板裂縫實驗狀態。

圖6 實驗段改變傾角狀態圖

3.3 支撐劑輸送鋪置實驗驗證

為了驗證實驗裝置的有效性,開展了初步的驗證實驗。實驗所用材料為現場所使用的陶粒(40/70目、密度2 610 kg/m3)和石英砂(40/70目和70/140目、密度2 680 kg/m3),滑溜水黏度為2.5 mPa·s,實驗排量為0.05 m3/min。

圖7給出了三種支撐劑材料實驗驗證時在最后階段支撐劑的鋪置結果。對比圖2和圖3的模擬結果,實驗結果和模擬結果特征一致,但在堆積長度上兩者稍有差異,原因可能是實驗中支撐劑粒徑分布是在40/70目(或70/140目)之間,而模擬粒徑則是40/70(或70/140)目的平均粒徑。不管在哪種工況下,實驗過程在整個實驗段內均能夠觀測到完整的支撐劑沉降、堆積形成砂堤、砂堤達到平衡高度、砂堤向前延伸等過程。

圖7 不同支撐劑類型驗證實驗

圖8給出了裝置的平板裂縫在不同裂縫傾角條件下支撐劑輸送實驗結果,其中支撐劑采用40/70目石英砂,其他實驗條件與圖7相同。從圖8可以看出,隨著裂縫傾角增大,進口位置支撐劑堆積量更大,其在裂縫中運移距離較小,更容易沉降在近井地帶附近。

圖8 不同裂縫傾角驗證實驗

4 結論

(1)結合頁巖氣壓裂大排量、低液體黏度、支撐劑顆粒小粒徑為主等特點,分析了支撐劑在主縫中輸送、沉降、鋪置模式,確定了顆粒雷諾數、重力雷諾數、流動雷諾數、縫長縫高比等為頁巖氣主縫支撐劑輸送實驗裝置設計的相似準則數。

(2)采用固液兩相流CFD方法對實驗段尺寸進行了確定,在滿足實驗過程縫口、縫內支撐劑輸送鋪置特征有效觀測的基礎上,實驗段設計為長10 m、高0.6 m,寬度設計為2~10 mm可調。

(3)進行了裝置實物制造,驗證了裂縫變傾角、變走向的功能,初步開展了支撐劑輸送鋪置驗證實驗,其實驗結果與設計的理論計算和模擬結果相符,滿足后期壓裂實驗要求。