地鐵車輛輔助變流器的噪聲仿真及測試

丁 杰

(湖南文理學院機械工程學院,湖南 常德 415000)

隨著社會進步和科技發展, 地鐵系統具有安全、節能、環保、運量大等特點,已成為大型城市公共交通的骨干[1]。 與此同時,人們的環保意識在不斷增強, 對地鐵車輛及設備的振動噪聲問題更加關注[2]。

鐵路車輛及設備的振動噪聲研究主要體現在機理研究、理論計算、仿真分析和試驗測試等方面。David[3]針對鐵路系統的振動噪聲產生機理、仿真建模與優化控制進行系統性研究。 圣小珍等[4]對輪軌噪聲的預測模型研究現狀開展了總結與綜述。 劉曉波等[5]從用戶、車輛制造商和部件供應商三者之間的關系出發,提出整車聲學管理的關鍵環節和技術要點。 閆庚旺等[6]建立地鐵A 型車的車體有限元模型,通過模態頻率和振型分析車底主要振動源設備對車體結構的響應。 耿烽等[7]建立地鐵A 型車鋁合金車輛的聲場模型,對車體壁板振動引起的噪聲進行仿真分析。 薛紅艷等[8]對地鐵車輛進行噪聲測試,獲得不同部位的噪聲分布特點。 周亞波等[9]利用車輛線路運行的測試數據對客室異響問題進行聲源識別與傳遞路徑分析,確定了故障的產生根源。 輔助變流器為車輛的照明和通風等設備持續提供電源,是地鐵車輛靠站停車和低速行駛時的主要噪聲源之一,容易引起乘客及站臺人員的不適。丁杰等[10]針對輔助變流器開展振動噪聲測試,對比分析不同工況的振動噪聲特性,采用聲類比方法開展輔助變流器的氣動噪聲仿真分析[11]及優化方案的評價[12-13]。朱宇龍等[14]利用仿真與測試相結合的方法,實現變流器的噪聲控制。 仿真分析在噪聲預測中發揮了重要作用。向陽[15]對有限元法、邊界元法、波疊加法、無限元法和統計能量分析法等在結構輻射噪聲預測中的發展歷程及應用現狀進行綜述,指出統計能量分析法對于中高頻的噪聲預測問題具有較高的計算精度。 林天然等[16]從統計能量分析法的理論發展和實際工程應用兩個方面進行了系統分析與總結。劉林芽等[17]系統總結了軌道交通橋梁結構噪聲的研究現狀,指出聲學邊界元法的計算效率低,統計能量分析法適用于鋼橋結構的噪聲預測,然而對于大跨度橋梁結構噪聲預測還有待驗證。 郝耀東等[18]針對不確定條件下的聲-固耦合模型進行統計能量分析。 張凌等[19]利用統計能量分析法和半無限流體法對城軌列車的車外噪聲進行了仿真預測。張捷等[20]、代文強等[21]采用統計能量分析法仿真預測了車內的噪聲。 羅文俊等[22-23]綜合應用有限元法和統計能量分析法對橋梁、列車等結構的振動噪聲進行了仿真分析。

針對某海外城市地鐵車輛輔助變流器的噪聲性能問題, 采用統計能量分析法進行噪聲仿真,開展樣機的振動噪聲測試,驗證仿真方法的可行性并提出針對性的減振降噪措施。 噪聲仿真及測試可為地鐵車輛輔助變流器產品的設計開發提供指導。

1 統計能量分析法

統計能量分析法是在不同的動力學系統中應用能量-功率流平衡方程來描述固體系統、 流體系統和聲學系統等的耦合問題,將復雜系統劃分為多個包含相似共振模態的子系統,從統計的意義分析系統的動力學響應。

統計能量分析法針對不同模態群之間的能量流采用以下假設[24]:①各子系統遵循能量守恒和互易性原理,各子系統之間為線性耦合;②某一頻帶內具有共振模態的子系統之間的能量等分,任意兩個子系統之間的能量流正比于平均耦合模態能量之差;③外部激勵為寬帶隨機激勵,具備模態不相干性,符合能量的線性疊加原理。

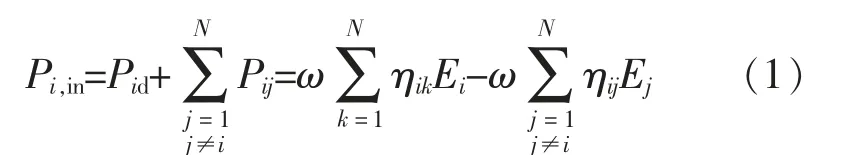

對于一般的振動系統, 穩態時子系統i 的外部輸入功率為

式中:Pid為分析帶寬△ω 的子系統i 的功率損耗均值;Pij為子系統i 向子系統j 傳遞的雙向功率流;ω為分析帶寬的中心頻率;Ei,Ej分別為分析帶寬內子系統i,j 的能量均值;ηij為子系統j 與子系統i 之間的耦合損耗因子。

統計能量分析法的基本流程是將導入或建立的幾何模型劃分為可以進行獨立統計能量分析的子系統,并針對不同的子系統設置相應的材料特性參數(如材料的密度、彈性模量、泊松比、板殼厚度、聲腔內部介質的密度和聲速等),確定系統的統計能量分析參數(如模態密度、內損耗因子、耦合損耗因子和輸入功率等),對式(1)的矩陣形式進行求解得到該系統的動力學響應。 應用統計能量分析法得到仿真結果后,還需要與測試結果進行對比分析,驗證統計能量分析模型的正確性。

2 輔助變流器的噪聲仿真分析

散熱風機和變壓器是輔助變流器的主要噪聲源,在輔助變流器內部布置吸聲材料是降低噪聲的重要途徑。 由于輔助變流器的結構復雜而緊湊,吸聲材料的布置和選擇會對降噪的效果產生較大的影響;因此在輔助變流器產品的設計階段開展噪聲仿真,分析吸聲材料的降噪效果,以確保輔助變流器滿足客戶的噪聲性能要求。

2.1 輔助變流器的統計能量分析建模

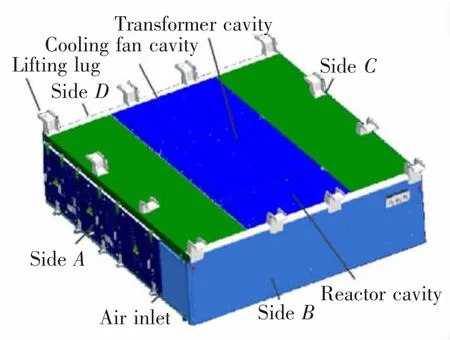

某海外城市地鐵車輛的輔助變流器三維模型如圖1 所示。 輔助變流器通過柜體頂部的12 個吊耳與車體底梁緊固相連,吊裝在車體底部。 為便于后續噪聲測點的布置,將柜體四周的表面分別稱為A 面、B 面(靠近電抗器腔)、C 面和D 面(靠近散熱風機腔)。 柜體內部的散熱風機、變壓器和電抗器等電氣部件被頂部蓋板遮擋。 進風口位于A 面,出風口位于電抗器腔底部。

圖1 輔助變流器的三維模型Fig.1 Three dimensional model of auxiliary converter

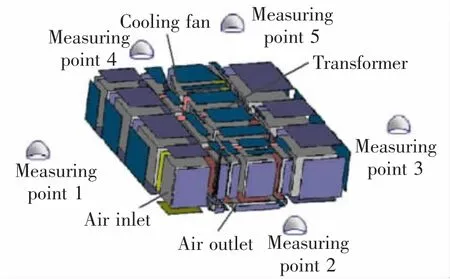

考慮到輔助變流器的結構復雜,首先,在前處理軟件HyperMesh 中對輔助變流器的幾何模型進行簡化處理,保留主要柜體框架結構及關鍵點的信息,刪除其他結構部件;然后將簡化后的模型導入統計能量分析軟件VA One 中, 根據聲源及流道結構劃分平板子系統和聲腔子系統, 并建立連接關系,再賦予材料及物理屬性;接著在除輔助變流器底面的5 個表面中心距離1 m 處建立監測點,監測點位置的選擇用于輔助變流器的噪聲水平評價并與后續的噪聲測試相對應;最終建立如圖2 所示的輔助變流器統計能量分析模型。

圖2 輔助變流器的統計能量分析模型Fig.2 Statistical energy analysis model of auxiliary converter

散熱風機和變壓器作為輔助變流器內部的主要噪聲源, 其噪聲輸入均采用測試的聲功率數據施加在對應的聲腔子系統上。 輔助變流器柜體的材料主要為不銹鋼和鋁合金,不銹鋼的密度為7 800 kg/m3、彈性模量為2.1×105MPa、泊松比為0.31;鋁合金的密度為2 700 kg/m3、彈性模量為7.1×104MPa、泊松比為0.33。

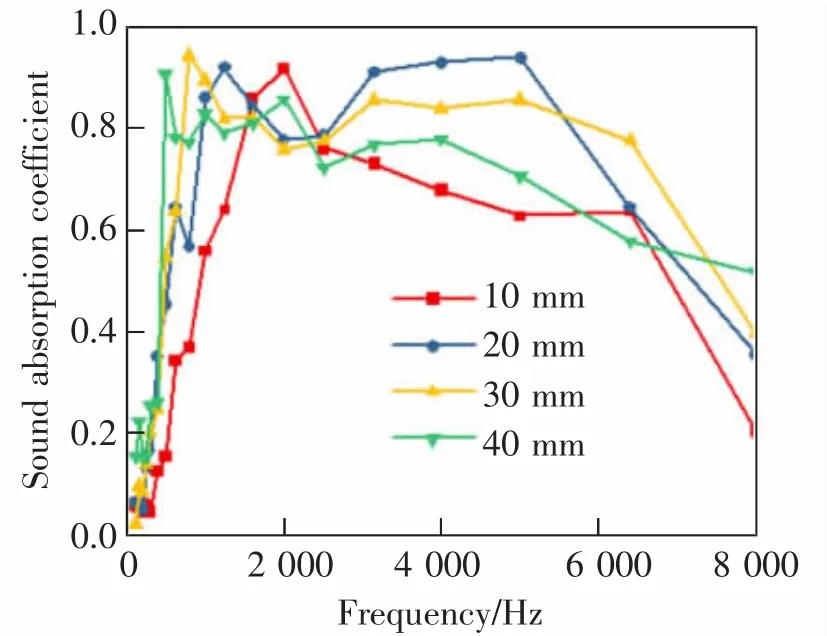

使用的吸聲材料型號為LC-3001, 厚度分別為10,20,30 mm 和40 mm。 圖3 為不同厚度吸聲材料的吸聲系數, 可以看出不同厚度吸聲材料各有優劣,40 mm 厚度材料的吸聲系數峰值在500 Hz,10 mm 厚度材料的吸聲系數峰值在2 000 Hz。 總體而言,厚度越大,吸聲材料的平均吸聲系數越高。

圖3 不同材料厚度的吸聲系數對比Fig.3 Comparison of sound absorption coefficient of different material thickness

2.2 噪聲仿真結果及分析

根據散熱風機轉速、變流模塊和變壓器負載的不同,輔助變流器有低速空載、低速半載和高速滿載3 種工況。 選擇高速滿載工況對輔助變流器進行聲學計算,分析類型采用1/3 倍頻程,計算頻率取125~8 000 Hz。 頻率范圍下限選擇125 Hz 主要考慮到輔助變流器內部包含了散熱風機, 散熱風機的噪聲主要表現為中低頻段的氣動噪聲; 頻率范圍上限選擇8 000 Hz 主要考慮到輔助變流器內部包含的變壓器和電抗器等電氣設備的電磁噪聲影響基本在該頻率以下。

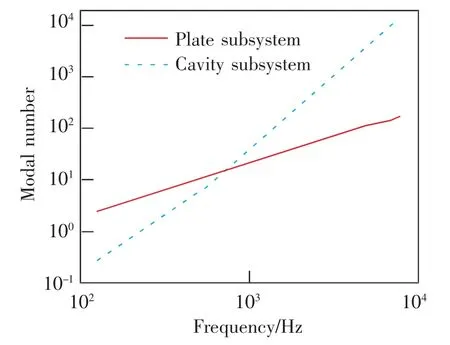

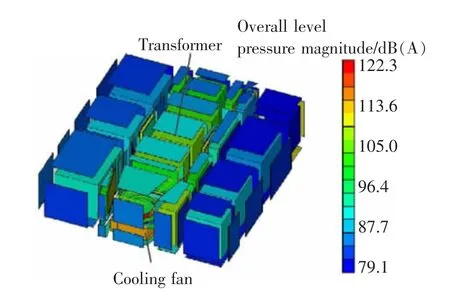

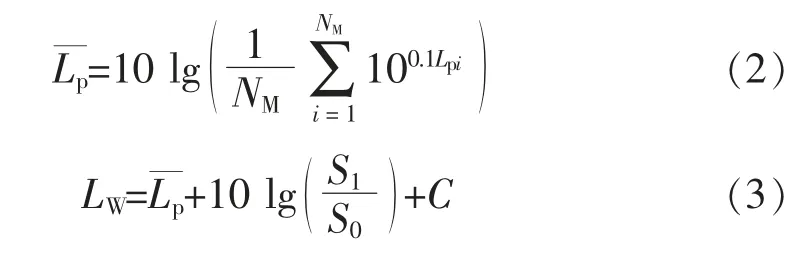

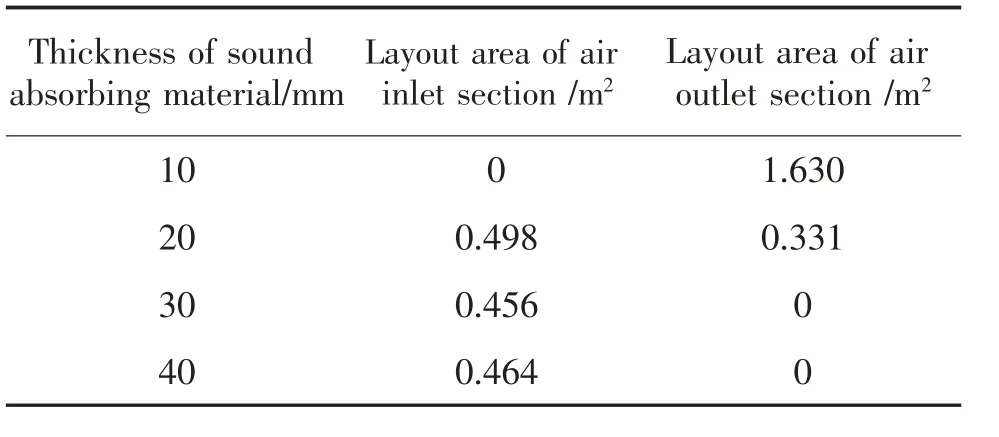

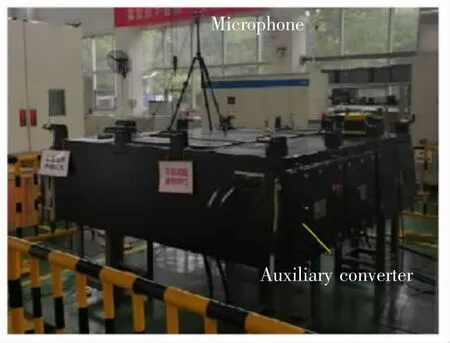

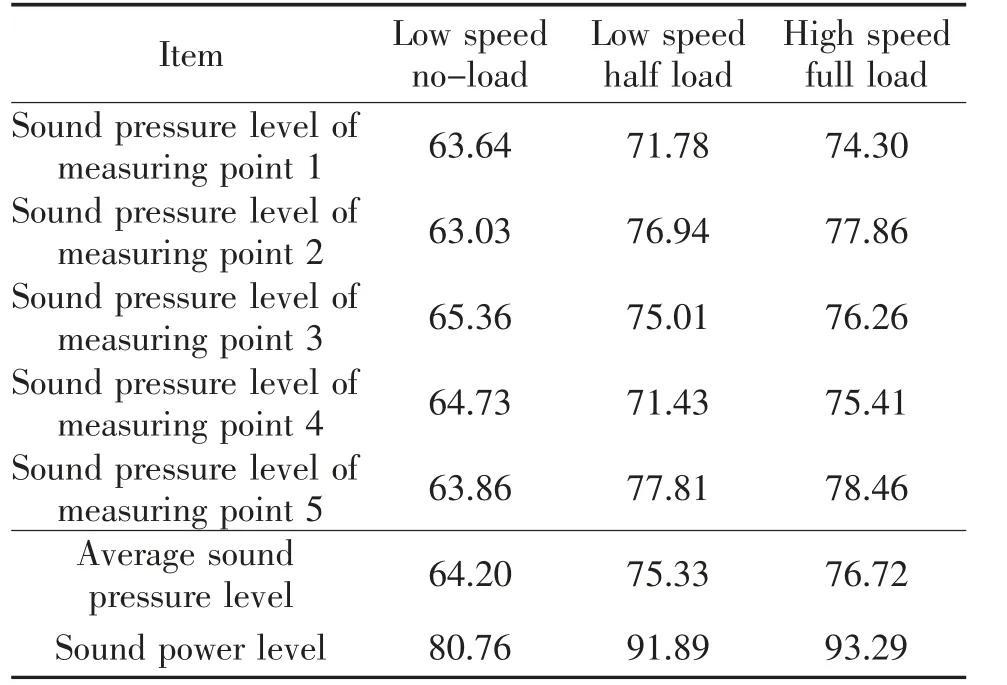

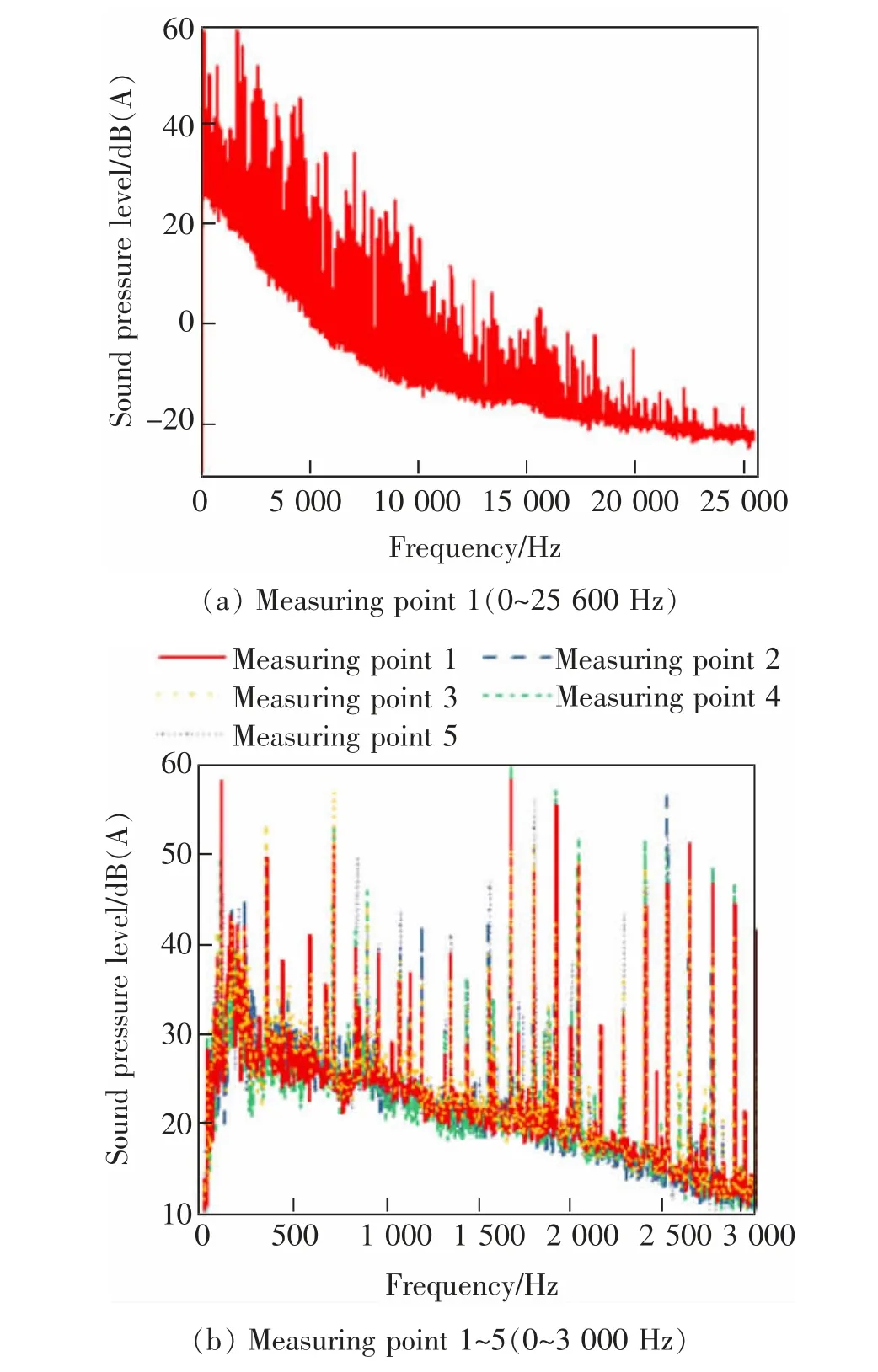

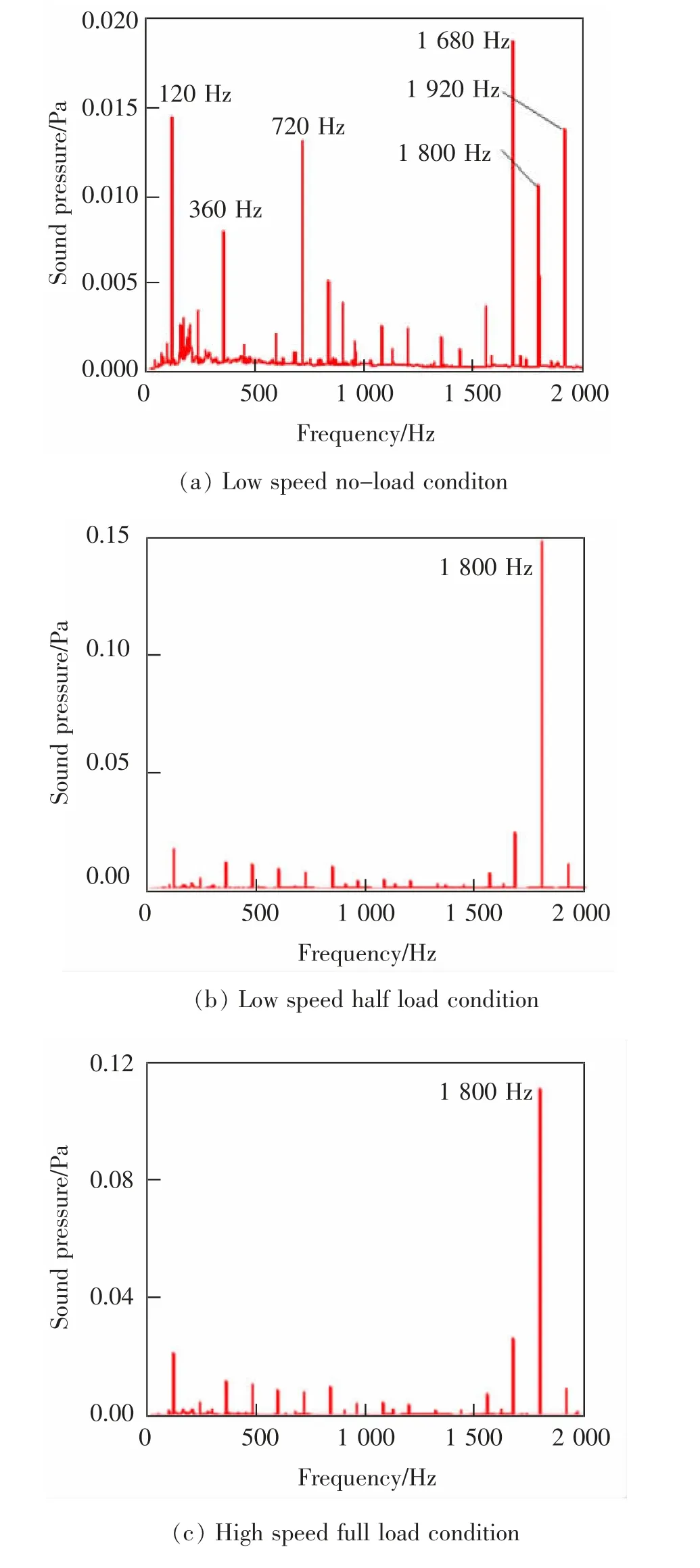

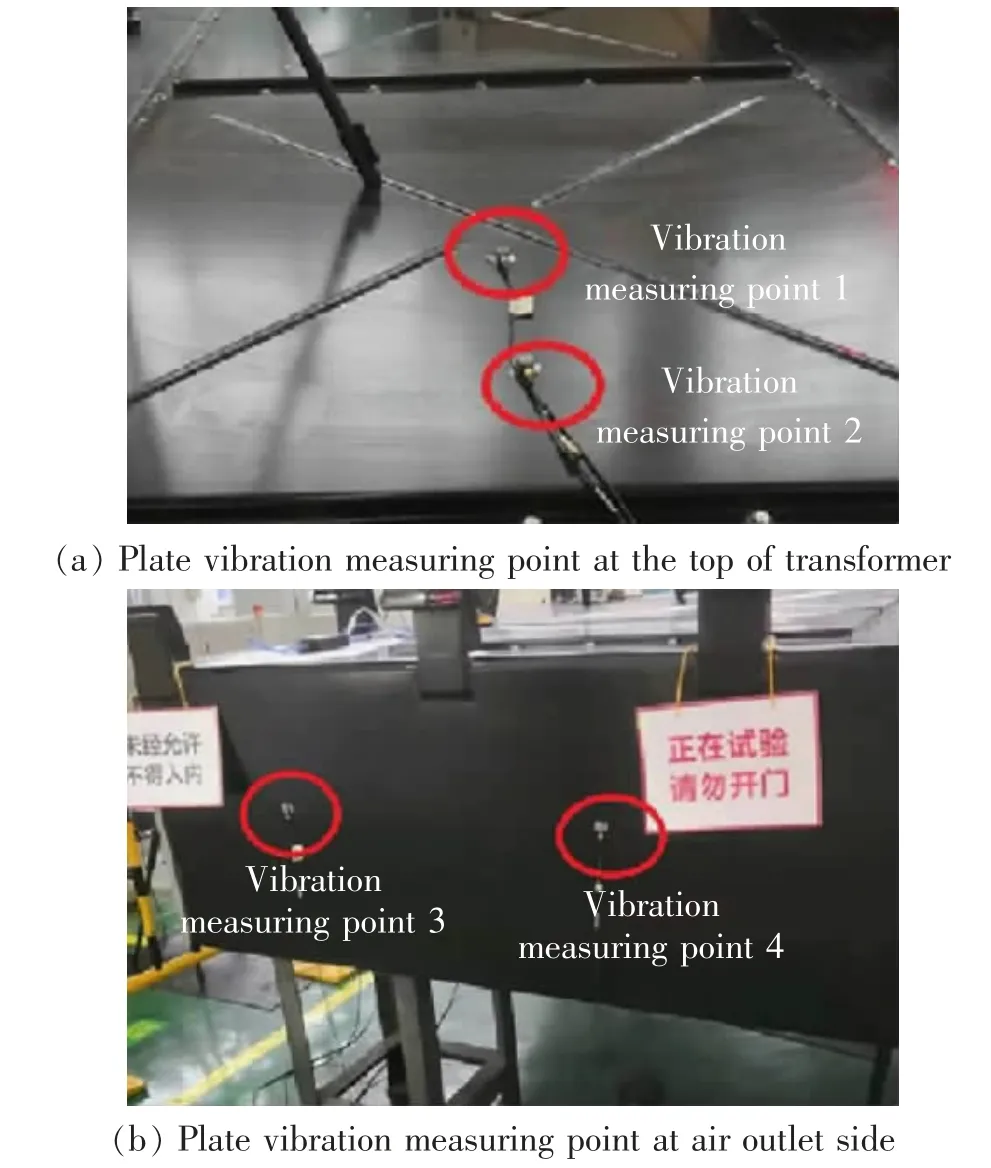

對于聲學計算,統計能量分析法的分析基礎是要求子系統具有足夠高的模態密度。 根據統計能量分析參數中模態密度n(f)和分析帶寬△f 內模態數N,N≤1 時定義為低頻區,N≥5 時定義為高頻區,1 圖4 子系統的模態數Fig.4 Modal number of subsystem 圖5 為平板子系統和聲腔子系統的能量云圖。由圖5 可以看出,散熱風機和變壓器附近的平板子系統和聲腔子系統的能量較大,其余部位的平板子系統和聲腔子系統的能量相對較小。 這是由于風冷型輔助變流器的中低頻段以散熱風機產生的氣動噪聲為主,散熱風機腔、變壓器腔頂部的平板子系統能量大于其他部位的平板子系統與靠近噪聲源有關,與此同時,由于散熱風機和變壓器頂部的壁板面積大,固有頻率低,容易引起壁板的共振。 圖5 輔助變流器的能量云圖Fig.5 Energy contour of auxiliary converter 測點1~測點5 的聲壓級分別為74.1,77.6,73.4,75.3 dB(A)和77.9 dB(A),平均聲壓級Lp和聲功率級LW的計算公式分別為 式中:NM為傳聲器數量;Lpi為第i 個傳聲器的聲壓級;S1為半球測量面的面積;S0為基準參考面的面積(取1 m2);C 為修正值。 通過計算可得輔助變流器的平均聲壓級為76.0 dB(A),聲功率級為92.6 dB(A),滿足客戶對輔助變流器的聲功率指標低于93 dB(A)的要求。 輔助變流器內部散熱風機和變壓器等產生的噪聲傳遞到柜體外部的監測點,主要通過進出風口的聲輻射和壁板的聲透射兩條途徑。 選取測點2 分析各傳遞路徑輸入的噪聲功率所占比例,發現出風口為54.1%,進風口為0.8%,散熱風機底部壁板聲透射為6.6%, 其他壁板透射為38.5%。 由此說明出風口對于風機監測點的噪聲貢獻最大,貢獻量超過50%,其次為散熱風機底部壁板的聲透射,進風口的貢獻相對較小。 統計進風段和出風段的吸聲材料布置厚度和面積如表1 所示。 進風段布置的吸聲材料厚度為20,30 mm 和40 mm,而出風段受空間限制,吸聲材料厚度主要為10 mm, 吸聲材料的布置差異是進出風口噪聲差異的主要原因。 表1 吸聲材料布置面積統計Tab.1 Statistics of layout area of sound absorbing materials 為驗證輔助變流器的噪聲能否滿足技術指標要求,以及驗證噪聲仿真方法的可行性,依據GB/T 3768-2017《聲學聲壓法測點噪聲源聲功率級和聲能級采用反射面上方包絡測量面的簡易法》(等同采用ISO 3746:2010), 利用B&K 振動噪聲測試系統和五點聲壓法對輔助變流器樣機的聲功率及噪聲頻譜進行測試,測試頻率為25 600 Hz。 噪聲測試時,由于設備通電以及部分電氣參數的測量需要,部分柜門未關閉。 根據散熱風機的高低轉速和負載情況分低速空載、低速半載和高速滿載3 種工況進行測試。 傳聲器參照布置除輔助變流器底面的5 個表面中心距離1 m 處,與圖2 仿真模型中的測點位置對應, 噪聲測試現場如圖6 所示。由于現場測試條件限制,輔助變流器的周圍存在部分反射面,會對噪聲測試結果產生一定影響。 圖6 噪聲測試現場Fig.6 Noise test site 測試背景噪聲的平均聲壓級為44.3 dB(A),滿足測試要求。 表2 為不同工況各測點的聲壓級和聲功率級。可以看出:①在低速空載、低速半載和高速滿載工況下, 輔助變流器的平均聲壓級分別為64.20,75.33 dB(A)和76.72 dB(A),聲功率級分別為80.76,91.89 dB(A)和93.29 dB(A),高速滿載工況超出客戶對輔助變流器聲功率指標低于93 dB(A)的要求, 低速空載和低速半載工況滿足客戶要求;②各測點的聲壓級中, 測點2,3,5 的噪聲較高,其中,測點2 靠近風機出風口側,噪聲直接通過出風口向外輻射,導致噪聲較大;測點3 附近存在較多的干擾和反射面,導致測試結果偏大;測點5 位于變壓器正上方, 其噪聲較大說明噪聲的透射以及結構輻射噪聲也是噪聲的主要傳遞途徑; ③測點1 靠近進風口,噪聲較小,說明進風口一側的吸聲材料起到了良好的降噪效果;④對比高速滿載工況的噪聲仿真結果與測試數據,測點1~測點5 的聲壓級差值為0.11~2.86 dB(A),其中測點3 的差值最大, 原因是測點3 在噪聲測試中受周圍的干擾較多, 仿真與測試的平均聲壓級和聲功率級分別相差0.72 dB(A)和0.69 dB(A),說明基于統計能量分析法進行輔助變流器的噪聲仿真預測是可行的,仿真分析方法有利于變流器產品在設計階段進行噪聲性能的預測以及方案的對比分析。 表2 不同工況的噪聲測試結果Tab.2 Noise test results under different working conditions dB(A) 通過噪聲頻譜可以分析噪聲的主要來源及傳遞方式。圖7 為低速空載工況的A 計權聲壓級頻譜曲線,低速半載和高速滿載工況的噪聲頻譜結果未列出。 由圖7(a)所示的測點1 在0~25 600 Hz 頻率的聲壓級頻譜可以看出噪聲頻譜以離散頻譜為主,噪聲主要集中在2 000 Hz 以下。中低頻段主要為散熱風機的氣動噪聲,氣動噪聲可分為因風機葉片周期性擊打空氣而產生的旋轉噪聲,以及因風機葉片表面湍流邊界層壓力脈動、脫離等而產生的渦流噪聲, 前者是以葉片通過頻率為基頻的高次諧波噪聲,為離散噪聲,后者是連續寬頻噪聲。 高頻段主要為變壓器因電流諧波而產生的具有離散頻譜特征的電磁噪聲[2]。由圖7(b)所示的測點1~測點5 在0~3 000 Hz 頻率的聲壓級頻譜可以看出各測點的頻譜特征相同,峰值頻率點的噪聲值有差異。 圖7 低速空載工況下各測點的聲壓級頻譜Fig.7 Sound pressure level spectrum of each measuring point under low speed and no-load condition A 計權聲壓級頻譜考慮了人耳對不同頻段聲音變化的敏感程度差異性,為了解噪聲相對集中的2 000 Hz 頻率以下測試數據的特征,繪制測點5 在不同工況下的聲壓頻譜曲線,如圖8 所示。 可以看出: ①在低速空載工況下, 輔助變流器的噪聲包括120,720,1 680 Hz 等電磁噪聲頻譜以及170 Hz 附近的散熱風機氣動噪聲。 由于輔助變流器中的變壓器供電頻率為60 Hz,變壓器的磁致伸縮力為120 Hz的倍頻,相應的電磁噪聲頻率亦為120 Hz 的倍頻[25];②在低速半載工況下,1 800 Hz 的電磁噪聲明顯增大,遠遠超出其他頻率點,其中,1 800 Hz 對應絕緣柵雙極型晶體管(insulated gate bipolar transistor,IGBT)開關頻率(900 Hz)的2 倍頻,120,1 680 Hz 等頻率噪聲略有增大; 由于散熱風機轉速未發生變化,可以認為散熱風機噪聲與低速空載工況保持一致;③在高速滿載工況下,噪聲頻譜特點與低速半載基本一致, 部分頻率點噪聲略有增大,1 800 Hz 的噪聲有所降低。 圖8 不同工況下測點5 的聲壓頻譜Fig.8 Sound pressure spectrum of measuring point 5 under different working conditions 針對低速半載和高速滿載工況在1 800 Hz 的電磁噪聲明顯增大情況, 選取輔助變流器頂部的測點5 分析3 種工況下主要頻率點的噪聲大小,如圖9 所示。 由圖9 可以看出:①在低速空載、低速半載和高速滿載工況下,1 800 Hz 的單頻噪聲分別為54.4,77.3 dB(A)和76.8 dB(A),低速半載工況、較低速空載工況下升高22.9 dB(A),1 800 Hz 的噪聲變化是這兩種工況噪聲差異的主要原因;②在低速半載與高速滿載兩種工況下,120 Hz 和1 800 Hz的噪聲變化不大,1 700 Hz 和1 900 Hz 等頻率點的噪聲上升較為明顯。 輔助變流器采用了輕量化的結構設計,柜體以框架為承載主體,再通過壁板實現輔助支撐與間隔的作用。考慮到圖8 中低速半載工況的1 800 Hz 頻率點聲壓值遠高出其他頻率點,在面積較大的變壓器頂部壁板和出風口側壁板上布置三向加速度傳感器(見圖10),以獲得壁板的振動響應。 圖10 壁板的振動測點Fig.10 Vibration measuring points of panel 圖11 為低速半載工況下各振動測點沿壁板法向的振動頻譜,頻率取0~2 000 Hz。 可以看出各振動測點的頻譜也是以1 800 Hz 為主,變壓器頂部壁板測點在1 800 Hz 的振動達到8 m/s2以上,說明振動與噪聲的相關性顯著。 由輔助變流器的主電路可知, 變壓器的輸入來自輔助變流器中的功率模塊,IGBT 器件的開關頻率為900 Hz, 開關頻率的2倍頻1 800 Hz 處的電流諧波含量高,變壓器的電磁振動非常明顯,由于2 mm 厚壁板的面積大、剛度低,以及輕量化設計的柜體剛度較低,容易被變壓器較大的電磁振動激發共振。 為實現壁板的減振降噪,可以從變壓器輸入電流諧波控制入手, 減小1 800 Hz頻率處的諧波成分,也可以通過在壁板內側粘貼阻尼材料抑制振動來降低振動輻射噪聲。 考慮到輸入電流諧波控制涉及IGBT 器件的控制策略和散熱等問題,改進難度較大。 實際工程應用中使用的TMTMDM-02 層狀阻尼片材是一種高性能的復合材料[10],將其粘貼在變壓器頂部壁板上,再在阻尼材料表面粘貼吸聲材料,顯著降低了1 800 Hz 頻率處的振動及噪聲,聲功率級較之前降低約2.3 dB(A),達到了客戶對輔助變流器的噪聲性能要求。 圖11 壁板振動測點的頻譜Fig.11 Frequency spectrum of panel vibration measuring points 1) 仿真與測試的平均聲壓級和聲功率級分別相差0.72 dB(A)和0.69 dB(A),說明基于統計能量分析法進行輔助變流器的噪聲仿真預測可行; 2) 測點2 和測點5 的噪聲較高, 空氣傳聲、噪聲透射和結構輻射噪聲均對這兩個測點有較大的貢獻,測點1 的噪聲較小說明進風口側的吸聲材料布置起到了良好的降噪效果; 3) 低速半載和高速滿載工況下的噪聲以IGBT 開關頻率的2 倍頻1 800 Hz 的電磁噪聲為主,1 800 Hz 的單頻噪聲分別高出低速空載工況22.9 dB(A)和22.4 dB(A),1 800 Hz 的噪聲變化是不同工況噪聲差異的主要原因; 4) 變壓器頂部壁板和出風口側壁板的振動頻譜以1 800 Hz 為主,在該位置粘貼阻尼材料和吸聲材料可以降低振動噪聲。

2.3 噪聲傳遞路徑分析

3 輔助變流器的噪聲測試及分析

3.1 噪聲測試說明

3.2 聲功率級分析

3.3 噪聲頻譜分析

3.4 振動分析

4 結論