某核電廠汽輔泵管線異常振動機理研究

劉 星,饒建民,王琇峰,唐國運

某核電廠汽輔泵管線異常振動機理研究

劉星1,饒建民1,王琇峰2,唐國運2

(1. 福建福清核電有限公司,福建福清 350300;2. 西安交通大學機械工程學院,陜西 西安 710049)

汽輔泵是核電廠的安全專設設施之一,實現在極限工況下利用非能動的方式,應急向二回路的蒸汽發生器供水。某電廠汽輔泵管線振動是國內首次發現,本文通過分析汽輔泵管線異常振動機理,提出了造成管線振動假設,并通過數據測試分析、有限元仿真及實驗研究驗證了上述假設,提出相應改進措施后,徹底解決了管線異常振動問題。

汽輔泵;管線振動;汽柱共振

汽輔泵是核電廠的安全專設設施之一,主要作用是在出現全場失電的情況下,利用蒸汽以非能動的方式,應急向二回路的蒸汽發生器供水,以排除堆芯余熱,防止供水不足而導致核電系統的更大損失。某核電廠4號汽動泵輔助給水汽動泵(以下簡稱“汽輔泵”)在401大修及402大修進行維修后試驗期間,入口蒸汽管道出現振動過大現象。針對上述問題,為深入分析并掌握入口蒸汽管道振動產生的根本原因和機理,為該管道系統的改善提供有力支撐,進而避免類似問題再次出現,開展管道異常振動機理分析與研究。

1 管道振動機理假設

1.1 401大修管線振動現象分析及機理假設

該電廠4號機組在2018年9月401大修驗收試驗中進行了53次汽輔泵起泵試驗,共出現8次管道異常振動現象。在出現管道振動現象的時刻,現場發現了兩個異常:

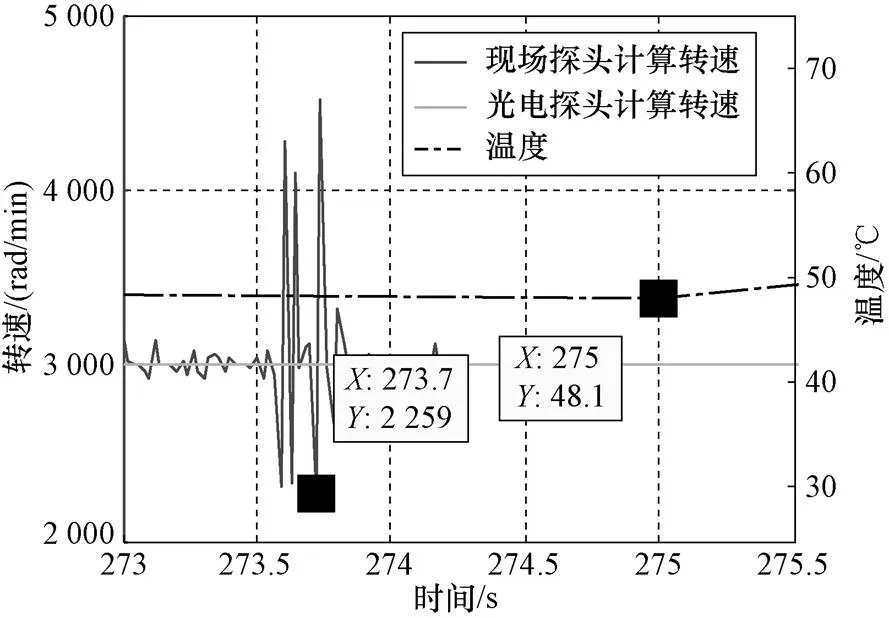

(1)捕捉到轉速突跳現象,如圖1所示,轉速探頭輸出的轉速信號在起泵后0.1 s內突增1 000 r/min;

圖1 轉速探頭錄播圖

(2)管道異常振動發生時,現場汽輔泵管道前機械壓力表的讀數出現快速抖動,如圖2所示。

圖2 故障發生時蒸汽入口壓力

根據上述故障現象以及管道振動常見原因,推測401管道振動原因為轉速探頭失效產生誤信號,505控制器控制調閥瞬態動作,而閥門瞬態動作對管內汽柱產生瞬態擾動,激起管內汽柱共振,進而引發管道振動。現場通過更換轉速探頭后,故障現象消失。

1.2 402大修管線振動現象分析及機理假設

該電廠4號機組在2019年9月402大修驗收試驗中進行了35次汽輔泵起泵試驗,只出現1次管道異常振動現象。根據現場的測量結果,啟泵瞬間調閥都存在突跳現象,但相比于3號汽動泵,4號汽動泵調閥動作突跳行為更加明顯。

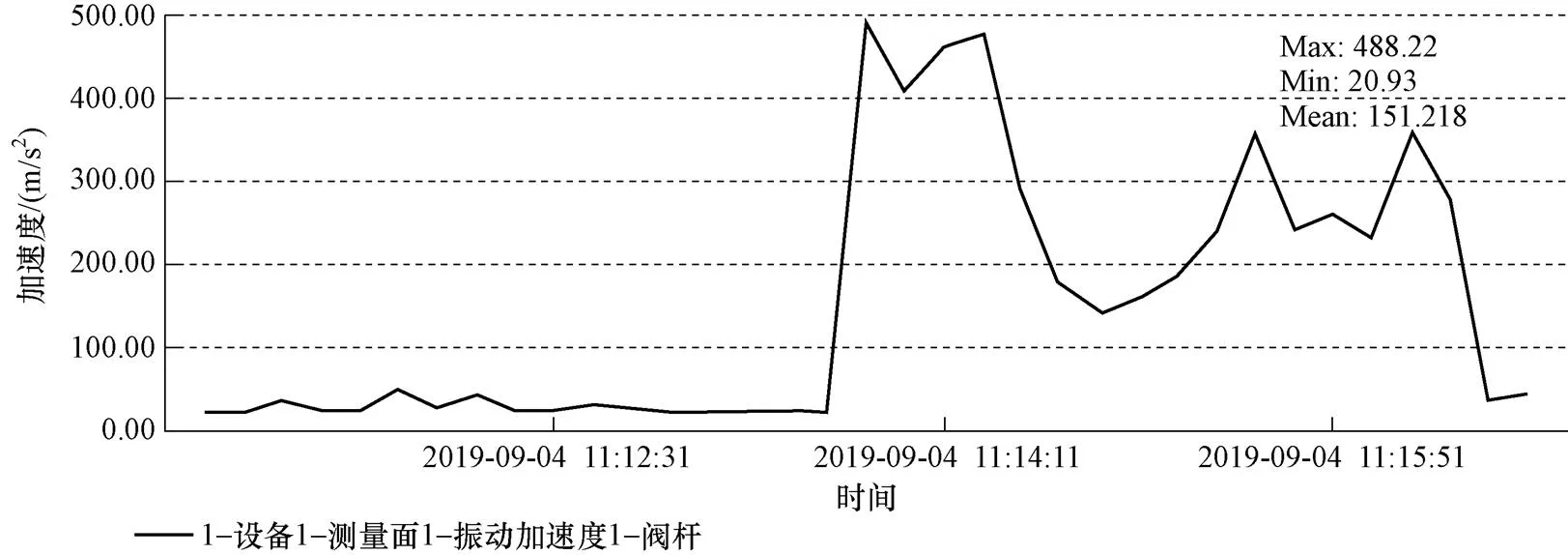

其中,4號汽動泵第三次起泵時發生管道異常振動,啟泵過程調閥存在突跳,且后續逐漸失穩(見圖3)。

圖3 啟泵瞬間調閥振動趨勢

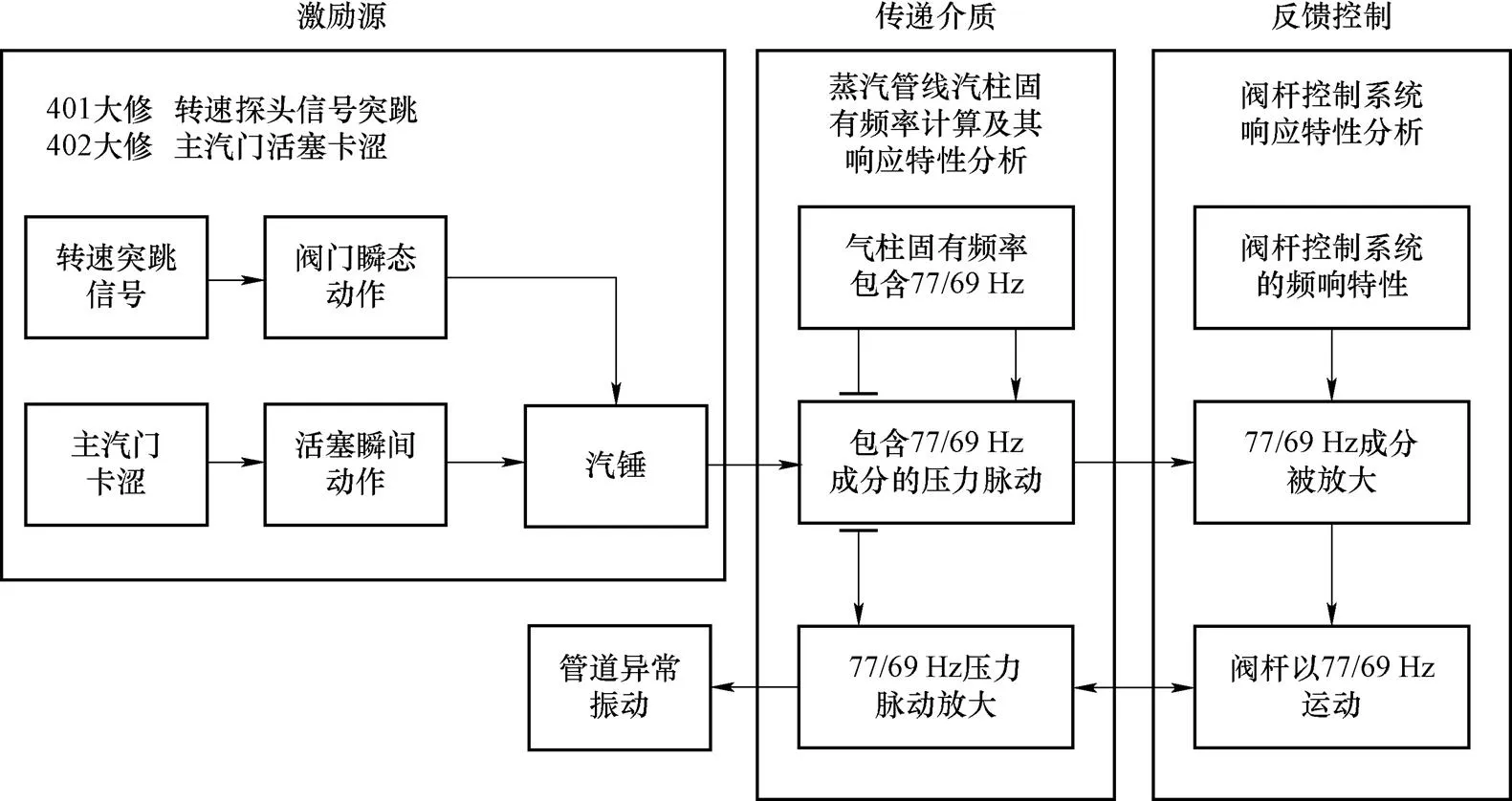

基于上述試驗現象及數據分析結果,推測402大修4號泵入口蒸汽管線振動原因為主汽門活塞環卡澀引發汽錘,導致控制系統失穩,最終引起管道異常振動。引起氣閥阻塞的原因推測為蒸汽高溫作用下,主汽門氣閥的活塞環膨脹,使得活塞環與襯套間的摩擦阻力增大。因此總結兩次大修產生管線振動激勵假設的邏輯如圖4所示。

圖4 振動機理假設邏輯圖

1.3 試驗驗證方向

根據汽輔助泵入口蒸汽管道發生異常振動的現象從激勵源、傳遞介質和反饋控制系統特性三個方面進行驗證。

(1)激勵源:針對轉速探頭輸出轉速突跳信號的假設,開展轉速探頭信號突跳現象復現及原因分析工作。針對主氣門氣閥阻塞,導致氣閥動作受阻產生汽錘,使得控制系統失穩,最終引起管道異常振動假設,開展主氣門溫度場仿真,并通過熱膨脹后的活塞環最大靜摩擦力計算和驗證工作。

(2)傳遞介質:針對管道內汽柱固有頻率與閥桿控制系統頻響耦合以及管道內產生汽柱共振的故障機理假設,開展了蒸汽管線汽柱固有頻率計算及其響應特性分析工作。

(3)反饋控制:針對蒸汽管線汽柱共振引發閥桿控制系統失穩的故障機理假設,開展閥桿控制系統響應特性分析。

2 激勵源驗證試驗

2.1 轉速探頭信號突跳故障缺陷及故障原因分析

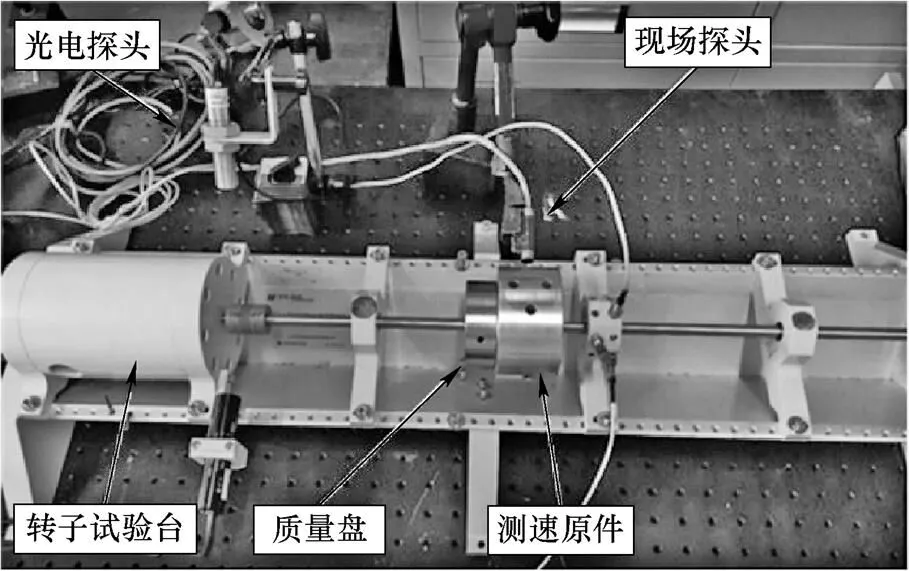

401大修故障機理假設認為故障轉速探頭發出虛假轉速突跳信號控制閥桿突然動作是機理管道異常振動的激勵源。現場轉速探頭故障表現為“偶發性”特征,即轉速突跳現象的發生未發現明確規律。為驗證“故障轉速探頭發出虛假轉速突跳信號”這一假設,以下對現場所換下的轉速探頭進行了模擬現場設備運行狀態的實驗,通過對現場轉速探頭原始信號、計算轉速和光電探頭的對比分析,確認現場轉速探頭故障原因。

2.1.1試驗裝置簡述

為研究轉速突跳原因,我方在改造后的轉子實驗臺上開展轉速探頭性能試驗。實驗主要設備包括轉子試驗臺、現場換下的霍爾效應探頭(下稱現場探頭)、測速元件、質量盤、光電轉速探頭(下稱光電探頭),整體設備如圖5所示。

霍爾效應轉速探頭的工作過程包含四個過程:

(1)霍爾元件檢測到磁感應強度后產生相應的霍爾電壓;

(2)霍爾電壓經過運算放大器放大后傳給施密特觸發器;

(3)信號經過施密特轉換后傳給輸出級輸出;

(4)輸出信號為脈沖信號,外部對脈沖信號進行轉換計算后可以獲得實時轉速。

圖5 轉速探頭性能試驗臺

本實驗裝置為了與現場探頭所采集到的數據計算結果進行對比,還安裝了光電轉速探頭。通過采集轉子試驗臺上光標帶所反射的光線以采集計算轉子試驗臺轉軸轉速,并與現場探頭計算結果進行對比。

2.1.2試驗內容及結果

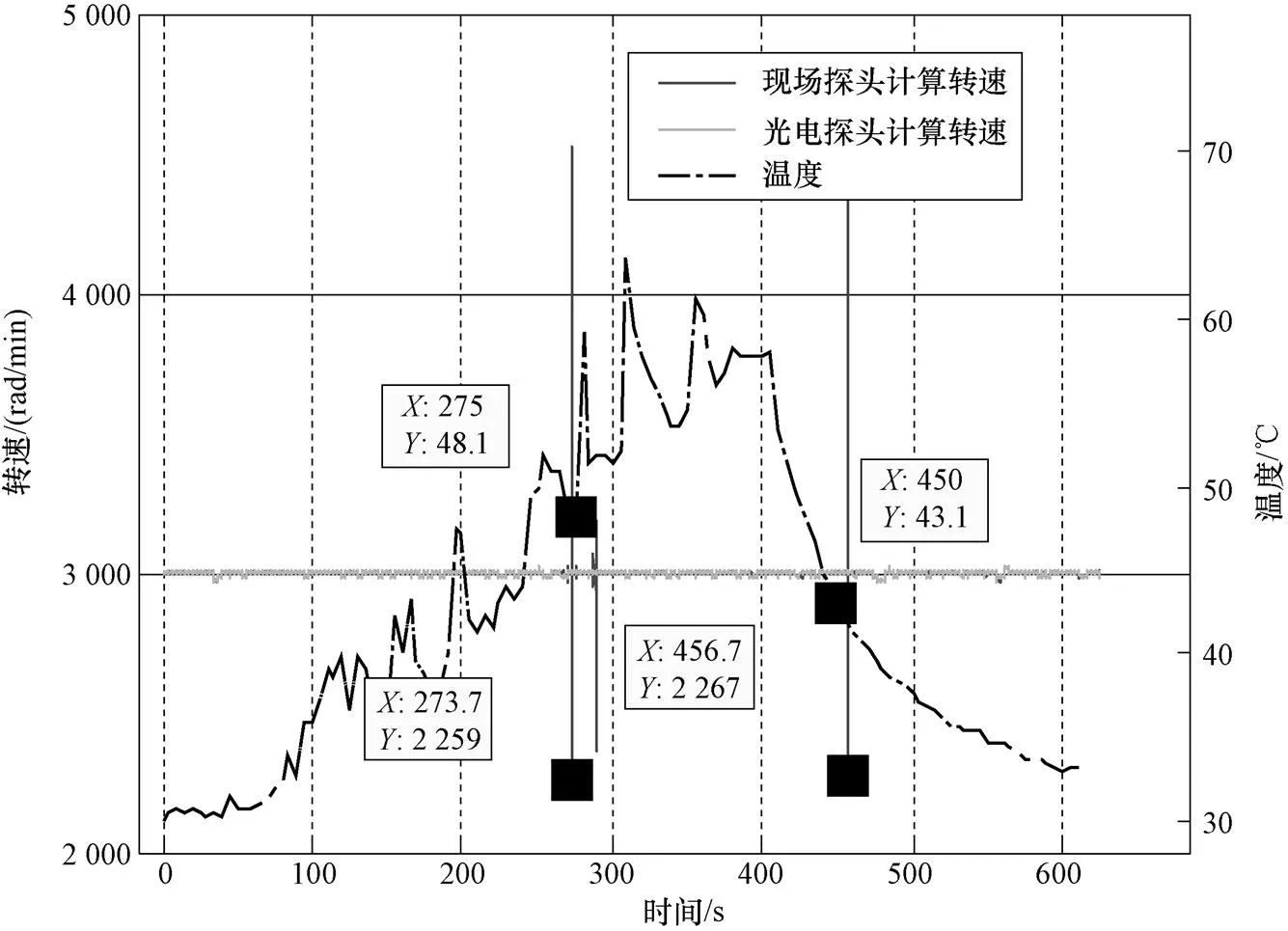

根據現場運行條件,探頭所處的中央水室,溫度可達60~70 ℃,超過了轉速探頭工作溫度范圍。為明確現場探頭在高溫下是否工作正常,開展探頭的溫升實驗[1]。

過程中對轉速探頭從室溫加熱至熱態而后自然冷卻至室溫過程中的輸出數據使用熱成像儀記錄表面溫度,計算得到的轉速與同時刻的溫度如圖6所示。從圖6可以發現,在273.7 s和456.7 s兩個時刻觀察探頭的計算轉速發生了突跳。

圖6 轉速波動與溫度關聯圖

從上圖中可以看出,在轉速發生突跳的時刻,轉速并非在某一時刻只發生了一次突跳,而是在短時間內(約1 s內)發生多次突跳,并在此后重新恢復正常,其計算轉速突跳量最大可達1 800 rad/min。注意到發生轉速突跳時轉速探頭的溫度分別為48.1 ℃和41.4 ℃。當溫度低于40 ℃以及高于50 ℃時,未發現轉速突跳現象。因此推斷當現場探頭溫度跨越40~50 ℃此區間時,將發生轉速突跳現象。

常見材料制成霍爾元件和傳統的施密特觸發器輸出電壓是隨著溫度連續變化的,不會突變現象。根據霍爾效應傳感器原理,可以推測若現場探頭無故障且受溫度影響而導致其輸出信號出現占空比變化,那占空比的變化應是緩變而非在“長、短低電平持續時間”之間瞬態反復切換。

因此,推測現場探頭發生故障的原因有如下可能:

(1)現場探頭內部霍爾元件損壞導致其輸出電壓在不同溫度下發生改變;

(2)現場探頭內部施密特觸發器發生故障導致現場探頭的工作點和釋放點之間的距離發生改變;

(3)現場探頭內部霍爾元件和施密特觸發器同時發生了故障。

該試驗復現了401大修轉速探頭突跳的故障現象,說明該轉速探頭在跨越40~50 ℃這個溫度區間時確實存在性能不穩定的情況。根據該轉速傳感器的測速原理,推測可能是探頭內部霍爾元件和施密特觸發器發生了故障。

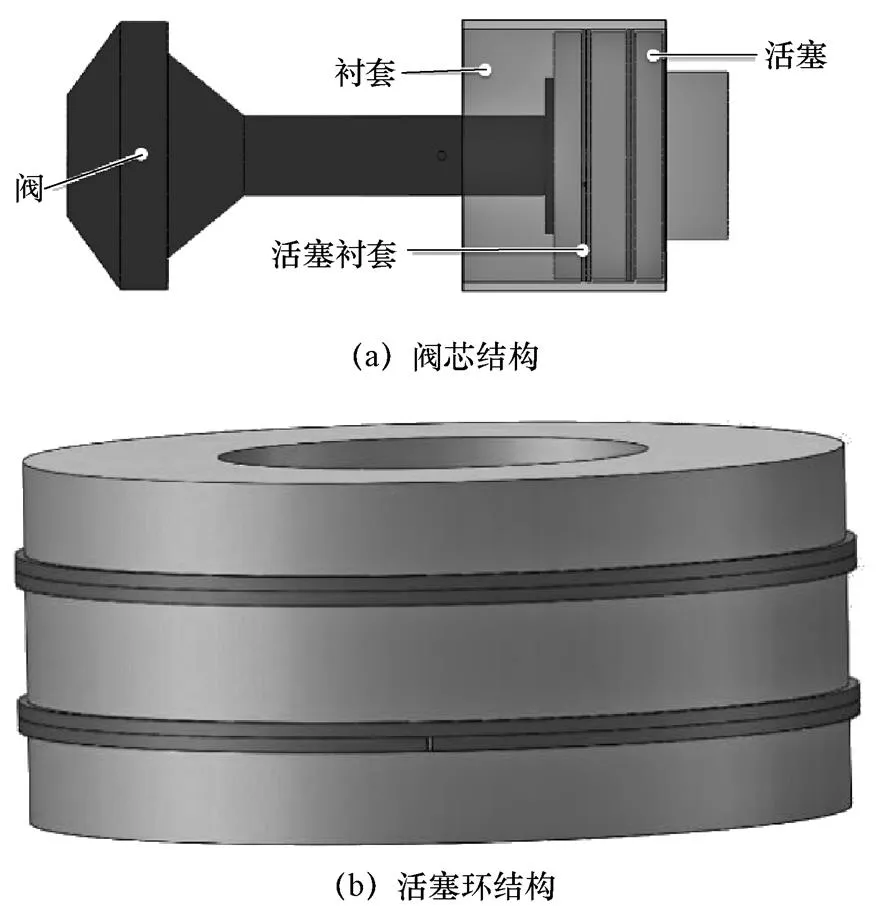

2.2 活塞環卡澀仿真實驗

針對402大修4號汽動泵汽輔泵管道異常振動問題,提出主氣閥氣閥阻塞,導致氣閥動作受阻產生汽錘,導致控制系統失穩,最終引起管道異常振動的假設。而引起氣閥阻塞的原因推測是蒸汽高溫作用下,主汽門氣閥的活塞環膨脹,使得活塞環與襯套間的摩擦阻力增大,進而導致汽錘力增大。

2.2.1建立模型

為了驗證主進汽閥活塞環是否有卡澀,對主進氣閥閥芯和活塞環建立了三維模型如圖7所示。

圖7 主進氣閥及活塞三維圖

2.2.2仿真結果

在高溫蒸汽作用下,主汽門主要零部件的溫度大致分布在271.9~281 ℃范圍內,且大部分區域與蒸汽溫度相近。從活塞環變形情況可以看出,活塞環在受熱膨脹后,活塞環間隙位置變形最大。理論上,活塞環受熱膨脹主要表現為周向以及徑向,其中徑向膨脹會導致其與襯套間產生應力,進而阻塞活塞運動。周向膨脹主要表現為活塞環周向間隙減小。

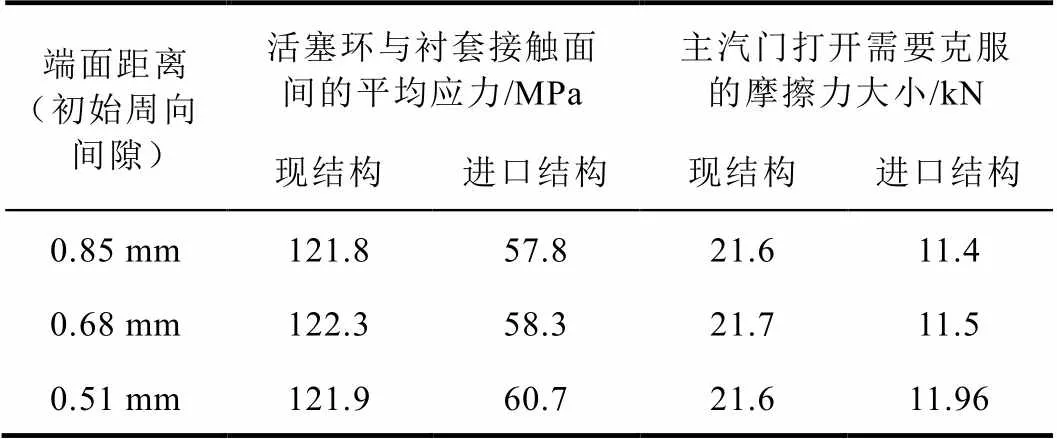

為了進行對比,使用類似進口設備的活塞環結構進行仿真對比,發現現結構的活塞環受熱膨脹后,閥門開啟需要克服的摩擦力較大,進口設備的活塞環摩擦力明顯較低,如表1所示。

表1 活塞環摩擦力對比

由表1可知,進口結構活塞環打開所需要的克服的摩擦力相比于原結構減小約47%。

2.2.3403大修檢查結果

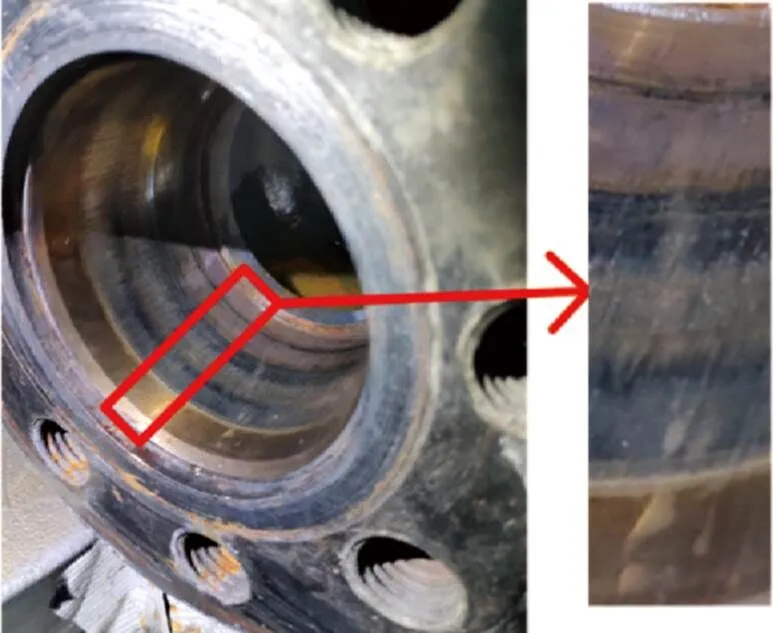

經403大修解體檢查,發現使用4號汽動泵主汽門活塞襯套存在明顯的磨痕,而4ASG003PO活塞襯套內壁較為光滑,如圖8所示。

圖8 4號汽動泵主汽門活塞襯套磨損

4號汽動泵主汽門活塞環與襯套接觸區域磨痕較為明顯,同時測量發現該泵活塞環安裝間隙為0.7 mm、0.1 mm、2.45 mm、2.45 mm(由外至內的順序),其中第二個活塞環安裝間隙0.1 mm遠小于許用技術要求下限(0.51 mm),推測存在由于活塞環安裝間隙太小,導致活塞環受熱膨脹,運動受阻。

2.3 小結

針對401大修管道振動激勵源的來源問題,通過在轉子實驗臺上對現場探頭進行相關實驗,表明401大修更換下的轉速探頭在其表面溫度跨越40~50 ℃時,利用上升沿方式計算的轉速將會出現轉速突跳現象。

針對402大修關于活塞卡澀引發汽錘導致控制系統失穩,最終引起管道振動假設,通過現結構活塞環受熱影響較大,開啟所需要克服的摩擦力較大,通過403大修解體檢修發現4號汽動泵主汽門活塞襯套存在明顯磨痕,而從未發生過管道振動的4ASG003PO主汽門襯套內壁較為光滑,進一步驗證了上述推測,也證明現結構活塞環容易造成活塞的卡澀。

3 管道汽柱固有頻率仿真實驗(傳遞介質)

根據前述推理,懷疑管道振動原因為調閥動作激起管道汽柱共振。為驗證蒸汽管線汽柱固有頻率與故障頻率之間的關系,開展蒸汽管道汽柱固有頻率的仿真計算及相關試驗工作。

3.1 汽柱共振原理

管道中的氣體一般被稱作汽柱。壓力脈動在管內傳播主要受汽柱共振的影響較大。關于汽柱共振的概念,在盛水容器中插入兩端未封閉的粗玻璃管,在管道口上方放一個正在發聲的音叉,玻璃管會持續的反射音叉的聲音。把玻璃管慢慢從水里提起,即慢慢增長玻璃管中空氣柱的長度。當空氣柱的長度增到一定值時,會聽到玻璃管內反射出相當強的聲音,如果繼續從水中提起玻璃管,聲音將逐漸減弱。這種特定長度的汽柱在一定頻率的聲音擾動下,發出較強的聲音的現象,就叫汽柱共振。

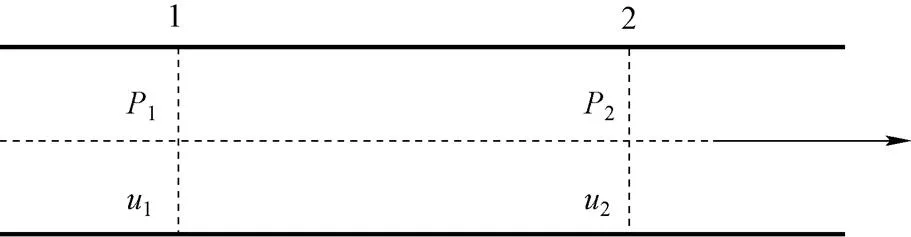

圖9 簡單直管道示意圖

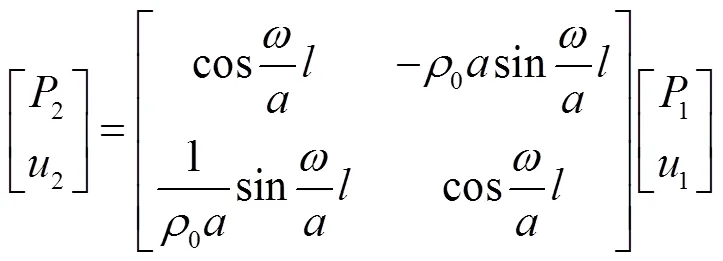

對于無阻尼等徑直管道(見圖9),管內上游點1和距上游點的距離為處的下游點2之間脈動壓力和脈動速度的關系式如下:

1,2為1、2處的流體壓力,1、2為1、2點處的流體流速,為壓力脈動頻率,為流體的聲速,為1、2兩點間的距離。

寫成矩陣形式如下:

管道兩端連接的設備不同,則兩端的邊界條件也不盡相同。研究表明,只要容器的容積大于管道體積的十倍時,與管道連接的這一端就可以視為開端;與較小設備相連的一端可以看作是閉端,例如壓縮機管路中活塞一端,當然閥門閥腔較小的一端也可視為閉端。

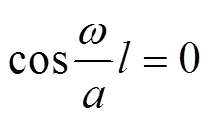

(1)一端為閉端,另一端為開端的管道

閉端有1=1,1=0,開端有2=0,2=1,將這些條件代入式(1)和式(2),即可以得到:

滿足公式(4)的即為和由諧振動的頻率,已知聲速和管道長度,即可通過式(4)計算出等徑直管一端為閉端,另一端為開端的汽柱固有頻率。解方程(4)可以得到如下結論。

……

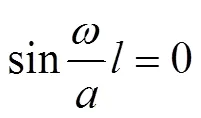

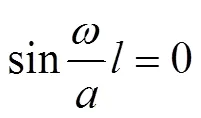

(2)兩端均為閉端的管道

在工程上,若管道兩端分別連接兩個較小容積的容器時,可以看作是兩端均為閉端的案例。閉端的條件為=1,=0,代入式(1)和式(2)得

由式(6)得

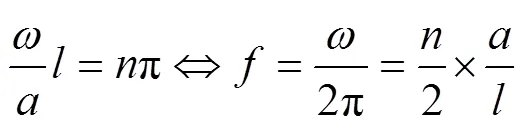

(3)兩端均為開端的管道

如果管道一端為儲氣罐,另一端為緩沖罐,且兩者的容積都足夠大,則可以將這種管道視為兩端均為開端的管道,開端的條件為=0,=1,代入式(1)和式(2)得

由式(8)得

由等徑直管道汽柱固有頻率計算公式可知,聲速以及管道長度對汽柱固有頻率影響較大。

3.2 汽輔泵入口蒸汽管線固有頻率仿真

為評估4號汽動泵入口蒸汽管線汽柱固有頻率與故障頻率之間的關系,需計算蒸汽管線汽柱固有頻率。

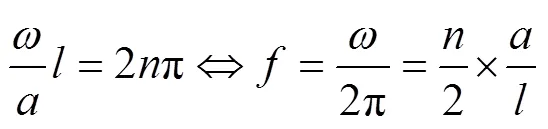

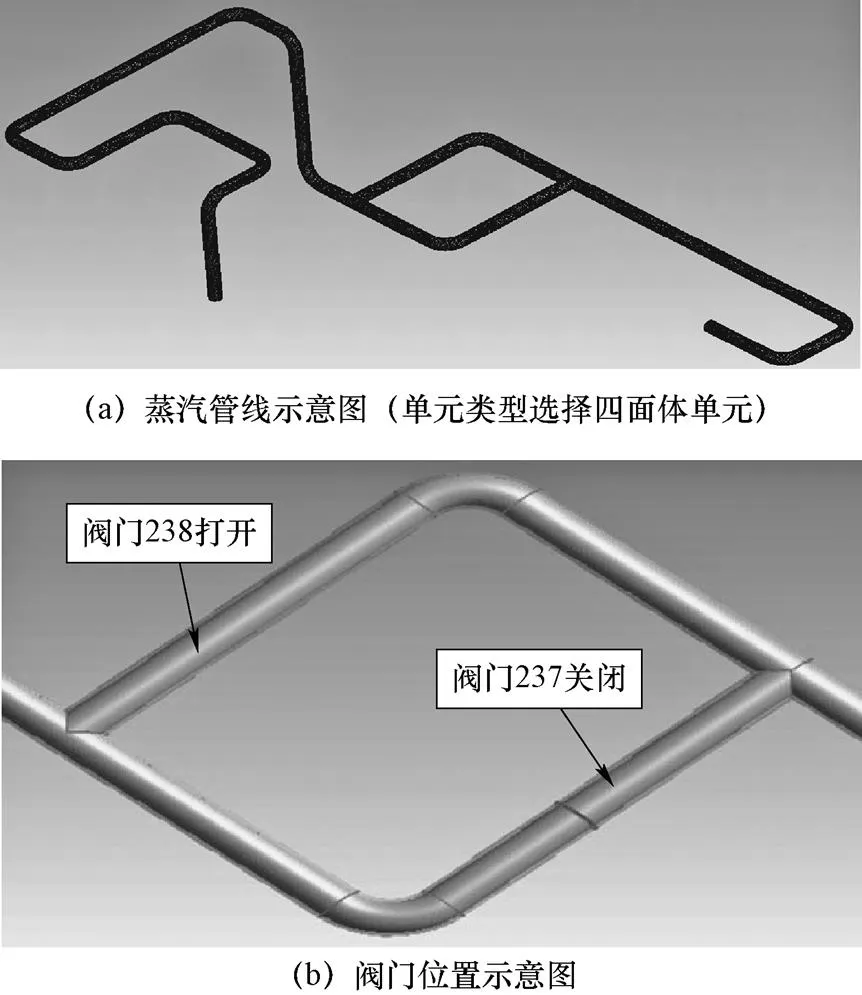

(1)建立模型

如圖10所示,該電廠4號汽動泵汽動輔助給水泵蒸汽流程為,蒸汽由汽水分離器進入蒸汽管道,在管道的另一側通過調節閥進入汽輪機,在轉子上安裝有轉速探頭,用于監測汽輪機轉速,并將轉速信號反饋給控制器,控制器給出調節閥的開度,進而使得汽輪機的轉速穩定在一定范圍內。

在管路中間,設置閥門237和閥門238,兩個閥門只有全開和全閉兩種狀態,對應三種工況即兩個閥門均打開或者一個打開、另一個關閉。

(2)仿真計算

現場蒸汽管道入口蒸汽壓力大致在6.4~7.3 MPa范圍內,溫度為281 ℃,查閱蒸汽特性參數表可知對應聲速為493.4 m/s。查閱文獻得知,管路連接中,與較大容器(例如儲氣罐)相連的一端可視為開端,與較小容器(例如閥門)相連的一端則可視為閉端。據此汽輔泵蒸汽管道與汽水分離器相連的一端視為開端,與調節閥相連的一端視為閉端。

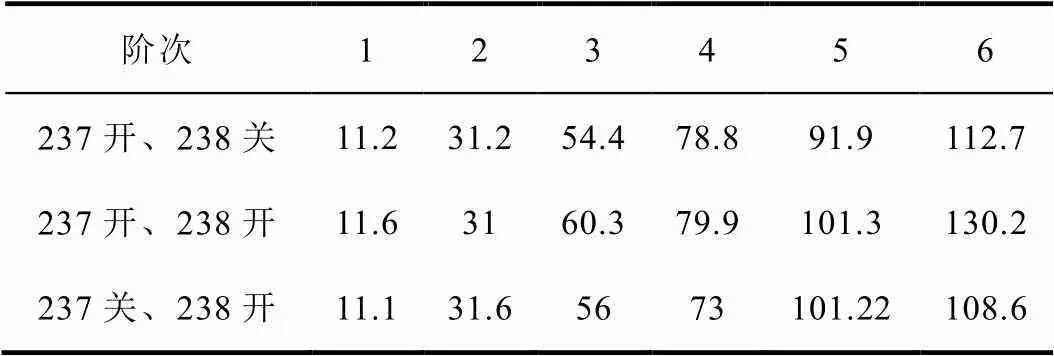

按照上述方法及參數設置邊界條件,最后求解三種工況下入口蒸汽管線汽柱固有頻率,仿真結果如表2所示。

圖10 4號汽動泵蒸汽流程示意圖

表2 蒸汽管線汽柱固有頻率仿真結果

從表2中注意到,除“閥237關、閥238開”工況外,另外兩種工況下,蒸汽管道汽柱固有頻率的第四階汽柱共振固有頻率都接近77 Hz。根據統計信息,在53次驗收試驗中,管道發生異常振動的次數為8次,其中閥237開、閥238關的狀態下發生了5次;閥237開、閥238開的狀態下發生了3次;閥237關、閥238開的狀態下發生了0次。也就是說,發生管道異常振動的工況下,汽柱存在接近77 Hz的模態(78.8 Hz與79.9 Hz),考慮到所建立模型與現場存在差距,且有限元仿真存在一定的誤差,因此可以認為現場蒸汽管道汽柱存在77 Hz的固有頻率。印證了對401大修管道異常振動機理的假設。

由上述可知,在管線結構確定的情況下,影響汽柱固有頻率的因素主要為聲速,蒸汽壓力、溫度以及水分含量變化時,其對應的聲速也隨之變化[2]。402大修時故障頻率為69 Hz,推測由于蒸汽物理參數的變化,使得蒸汽管線汽柱固有頻率發生變化。

3.3 汽柱瞬態仿真及驗證

根據故障機理假設,在閥門瞬態動作下管道內的汽柱包含有77 Hz的壓力脈動,因此使用MATLAB數值仿真瞬態擾動在汽柱內的傳播情況,計算其頻率,并通過實驗驗證,進而驗證此假設。

(1)仿真原理

空氣中的壓力脈動即為聲波,同理,壓力脈動在空氣中的傳播速度即為聲速。根據聲學傳播知識,當聲波傳播至硬邊界(如聲學中的閉端)時,在硬邊界附近,空氣將被壓縮,入射波的質點速度在碰到邊界時如同發生彈性碰撞,質點運動速度將會反向,反射波也使空氣被壓縮,所以在硬邊界上,反射波質點速度與入射波質點速度相位相反,反射波聲壓與入射波聲壓同相位。

當聲波傳播至軟邊界(如聲學中的開端)時,入射波質點的速度指向軟邊界,但入射波質點在碰到分界面時好像非彈性碰撞一樣,還會“過沖”,結果反射波的質點速度就使得界面處的媒質呈稀疏相,所以在軟邊界上,反射波質點速度與入射波質點速度的同相位,反射波的聲壓與入射波的聲壓相位相反。假設壓力擾動較小,因此壓力脈動傳播速度恒定,無論相位如何變化其絕對值大小為恒定。

(2)驗證試驗

MATLAB數值仿真時,假設了壓力擾動為瞬態沖擊信號,且認為壓力擾動在管道邊界上發生完全反射,將管道的邊界假設為理想的“硬邊界”或“軟件界”。這些假設都是對現實情況的簡化或理想化,為驗證數值仿真結果的準確性,搭建試驗臺進行瞬態聲學實驗[3],以驗證MATLAB數值仿真結果。

管道長度為1 000 mm,內徑為81.6 mm。管道一端用紙板封閉,并用膠帶纏繞以保證氣密性,作為封閉端;另一端不做處理,僅放置噪聲傳感器采集管道開端的聲壓,作為開放端。敲擊封閉端紙板作為瞬態激勵,采集管道另一端的聲壓并對采集得到的壓力脈動進行傅里葉變換,得到管道瞬態響應的頻譜圖[4]。聲壓信號的時域圖和頻譜圖如圖11所示。

圖11 汽柱瞬態響應圖

由上圖看出,瞬態響應確實和數值仿真結果預測的一樣,可以激發汽柱各階頻率。而實驗與仿真的不同之處在于,實驗結果中被激發的各階頻率的幅值是隨著頻率增大而衰減的。將MATLAB數值仿真結果與實驗結果進行對比,如表3所示。

表3 瞬態激勵仿真頻率對比

由上表看出,實驗與仿真結果相近,相對誤差最大為5.49%。因此仿真結果是可信的。綜合仿真及實驗結果,瞬態激勵將激發管道的各階固有頻率。

3.4 本章小結

本章首先通過仿真與實驗結合的方式計算簡單管道的汽柱固有頻率,進而驗證仿真結果的可靠性;然后仿真計算4號汽動泵汽輔泵蒸汽管線汽柱固有頻率,發現在發生管道異常振動的工況下,管道存在與故障頻率接近的汽柱固有頻率。

其次,為驗證故障假設中所提出的“閥門瞬態動作激發了管道各階固有頻率”的假設,開展了汽柱瞬態擾動響應的仿真與驗證。通過MATLAB編寫程序進行數值仿真,仿真壓力突變在管道內傳播的過程,并計算其所激發的壓力脈動的頻率,結果表明,瞬態激勵將激發管道的各階固有頻率。

4 閥桿控制系統頻相試驗(控制反饋)

為驗證“閥桿控制系統相應特性將會放大閥桿振動中故障頻率成分”這一假設,使用激振器模擬壓力脈動對閥桿的作用力,對閥桿控制系統開展掃頻實驗和變激勵力實驗,并對實驗結果進行分析,以驗證上述假設。

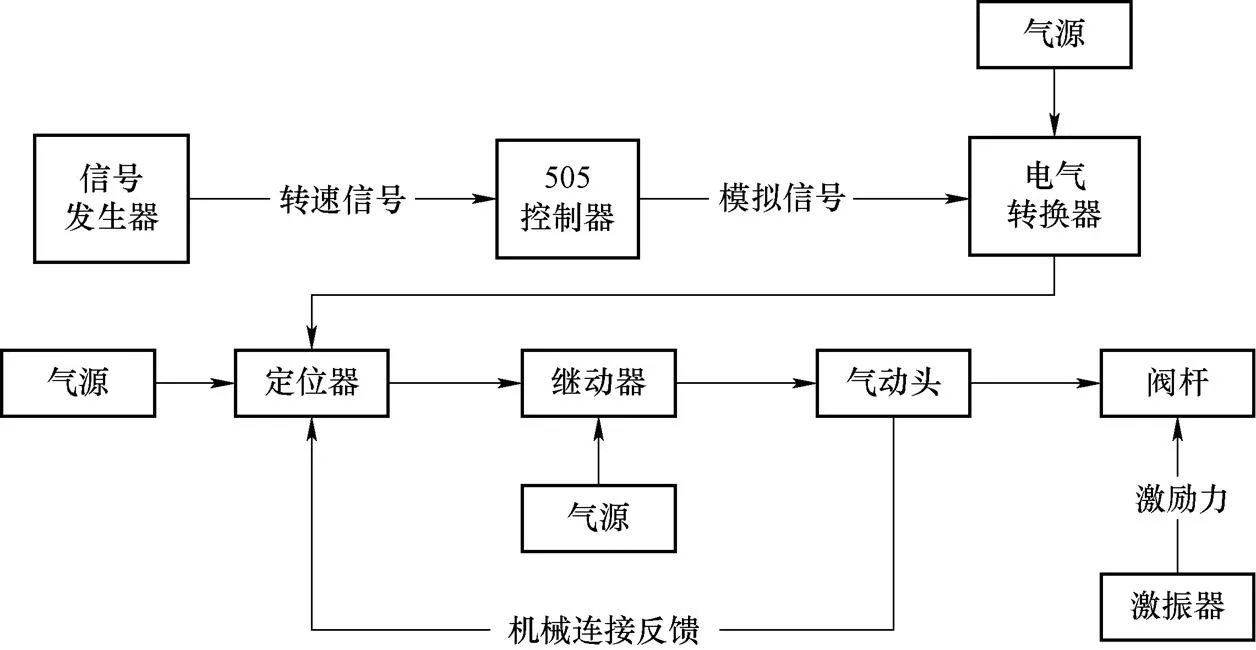

4.1 試驗裝置介紹

試驗設備包括505控制器,用于接收轉速探頭發出的信號計算后得到轉速,并通過PID控制發出閥桿控制信號,調節閥桿高度。在實驗準備時,使用信號發生器向505控制器發送轉速信號以控制閥桿高度;在實驗過程中,使用信號發生器向505控制器發送穩定轉速信號使閥桿位置穩定以便實驗的進行。

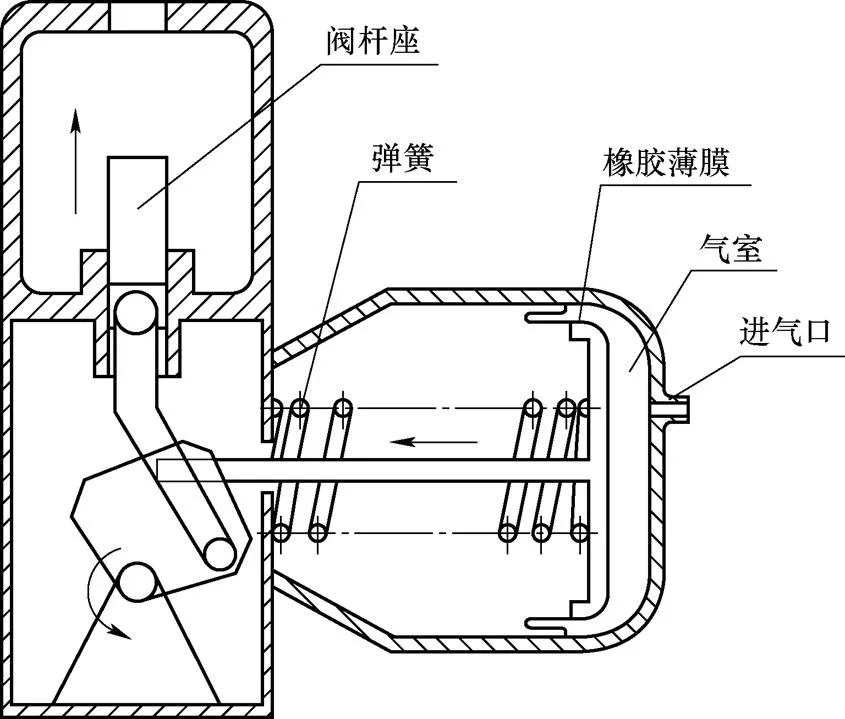

505控制器發出的閥桿控制信號首先經過電氣轉換器,將電信號轉換為氣壓信號。電氣轉換器的氣壓信號輸入至定位器作為輸入,在定位器內實現氣壓信號與閥桿位置的對比,進而輸出反饋氣壓信號進入氣動執行機構。定位器安裝于氣動執行機構上游(見圖12)。

圖12 氣動執行機構簡圖

在氣動執行機構內部,氣壓被轉換為機械運動,推動閥桿動作。而閥桿與執行機構的凸輪相連,當閥桿運動時,凸輪也將發生轉動,從而頂起定位器彈簧,實現閥桿位置信息向定位器反饋的作用。在本次實驗中,使用激振器對閥桿控制箱系統的閥桿進行激勵以模擬作用在閥桿上的壓力脈動。試驗裝置流程如圖13所示。

激振器與閥桿中間串接力錘作為力傳感器采集激振器產生的激振力。在定位器與氣動執行機構之間的氣路接入動態壓力脈動傳感器采集定位器向氣動執行機構輸出的氣壓變化。而在閥桿上利用磁座安裝振動加速度傳感器,采集閥桿的振動加速度信號。

圖13 試驗裝置圖

4.2 變激勵力試驗

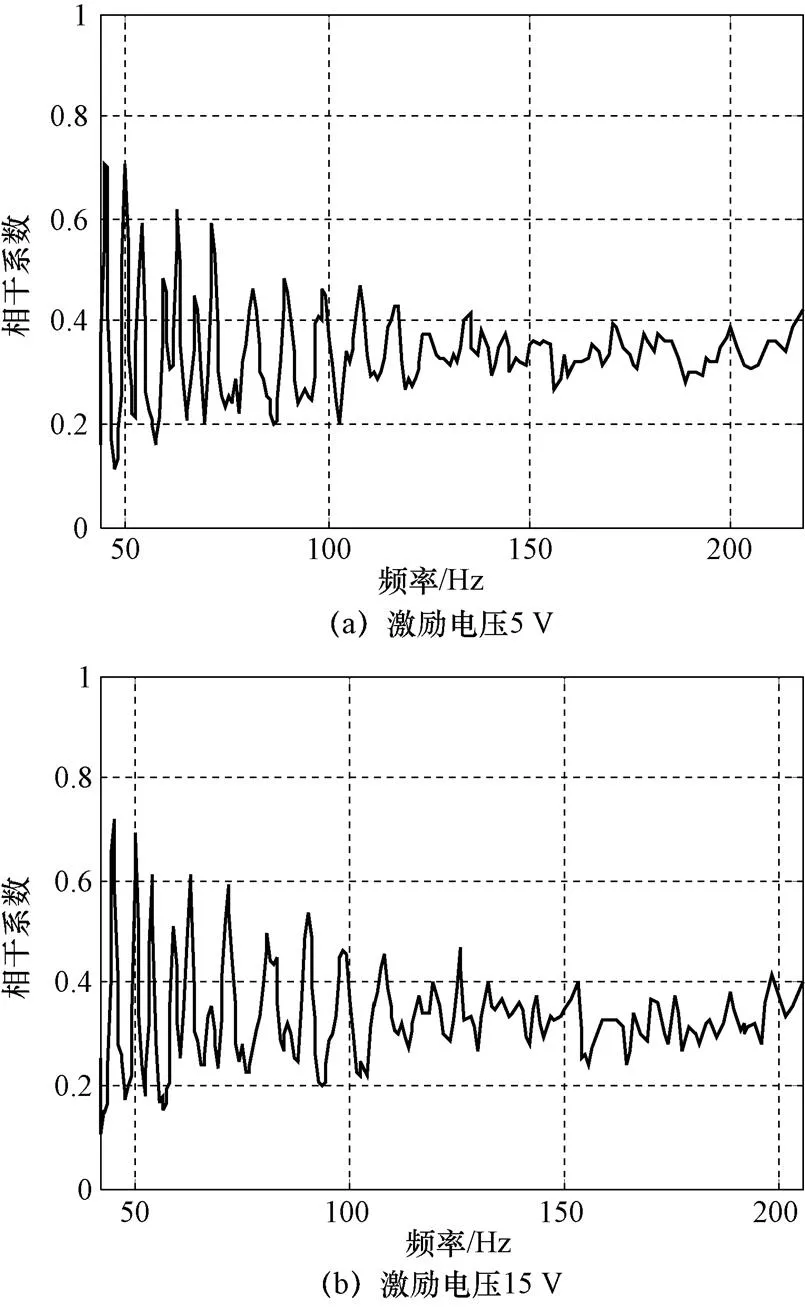

控制系統的反饋環節參與控制需要足夠大的外界激勵力。因此本實驗開展變激勵力實驗,選定特定頻率作為激振器的激振頻率對閥桿進行激勵,激振器的驅動電壓由0 V緩慢線性升至20 V。與此同時觀察所采集的各信號RMS值趨勢以及振動信號與反饋氣壓信號的相干系數變化趨勢。實驗選取與故障頻率接近的兩個頻率70 Hz和80 Hz以及日常運行時閥桿高度13 mm進行試驗。

雖然實驗中將激振器驅動電壓自0 V線性增大至20 V,但從實驗結果中可以看出,所采集得到的激振力并非隨著時間線性增大,推測所采集得到的激振力并非完全由激振器提供,還包含閥桿受反饋控制影響后運動而產生的力。且隨著時間的推移,振動與反饋氣壓的相干系數基本呈現逐漸增大并最終穩定在接近1.0的趨勢[5],如圖14所示。進一步確認了隨著激振力的增大閥桿控制系統的反饋控制逐漸參與控制并影響振動的結論。

在發生突跳的工況下,可以看到相干系數是隨著時間逐漸增大的。推斷在這些工況下,閥桿控制系統更為敏感,在外部激勵力較小時可將振動控制在一定范圍內,但隨著外部激勵的逐漸增大,反饋控制最終無法抑制振動并導致系統失穩。

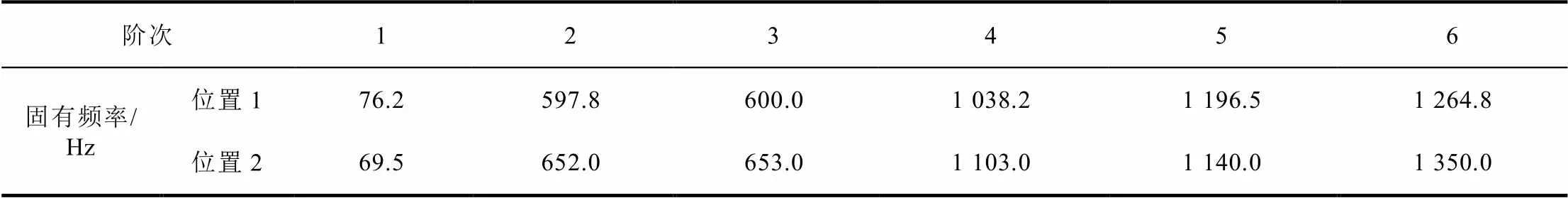

4.3 氣動執行機構固有頻率計算

根據上節試驗,變激勵實驗結果表明,閥桿抬升高度為13 mm,激振力頻率為70 Hz或80 Hz的情況下,若激振力足夠大,系統將發生失穩。證實了反饋控制系統對67~87 Hz頻段更為敏感。

而從掃頻頻響分析中我們可以看到,閥桿控制系統在67~87 Hz頻段內并無明顯的固有頻率。考慮到掃頻實驗中,激振器激勵位置為閥桿,實驗中所激發的各階模態受機械模態影響較大。當反饋壓力以一定頻率變化時,反饋壓力傳播路徑中機械模態的對其傳播的影響可能是次要的,氣體固有頻率對反饋壓力的影響可能更大。閥桿控制系統中,反饋壓力自定位器輸出,輸入至氣動執行機構氣室,并通過改變氣動執行機構氣室氣壓推動橡膠薄膜最終推動閥桿動作[6]。

因此,對氣動執行機構進行拆解,測量氣室尺寸,并進行三維建模。將氣室的進氣口邊界條件設置為開端,而氣室與薄膜、氣動執行機構殼體的接觸面設置為閉端,計算該氣室的氣體固有頻率。

表4 氣動執行機構內部氣室氣體固有頻率

從表4中可以看出,氣動執行結構的氣體固有頻率存在76.2 Hz以及69.5 Hz,與401、402大修管道振動頻率相近。由此,可以得出結論:當閥桿控制系統所受激勵力接近76.2 Hz以及69.5 Hz時且激勵力足夠大時,反饋壓力將參與控制并產生氣體共振,導致反饋控制系統更加敏感。

4.4 本章小結

變激勵力實驗得出結論:反饋壓力參與控制的程度隨激振力增大而增大;閥桿抬升高度為13 mm時,閥桿控制系統對67~87 Hz頻段的外部激勵較為敏感;若外部激勵力足夠大,系統更可能失穩,放大外部激勵。利用有限元仿真計算氣動執行機構氣室的氣體固有頻率,發現其一階氣體固有頻率為76.2 Hz,與所提出的閥桿控制系統敏感區間(67~87 Hz)以及汽輔泵管道異常振動頻率77 Hz皆較為接近。滿足汽柱共振持續產生的條件。

5 數據對比及總結

5.1 403大修監測振動數據對比

為監測蒸汽管線振動與其他相關部件的關系,分別在402大修和403大修對4ASG003PO/4號汽動泵啟動試驗進行監測,同時對管道支撐、泵體、調閥、氣動頭端蓋、閥門測點進行振動監測。403大修時,該核電廠對4號汽動泵進行了活塞環結構換型、起泵前充分疏水以及延長起泵間隔時間等相關措施,振動數據對比如表5所示。

表5 403大修啟泵振動數據對比

*注:401大修只監測到一次管線振動數據。

401大修,4號汽動泵共起泵53,其中發生管道振動過大有8次,根據現場測試發現管道振動頻率主要為77 Hz及其倍頻,更換泵體轉速探頭后得到解決。402大修共起泵35次,其中只有1次發生管道振動過大現象,管道振動頻率主要為69 Hz及其倍頻。403大修電廠對活塞環結構進行了優化,共起泵2次,且均未發生管道振動過大現象。

5.2 總結

針對該核電廠汽輔泵入口蒸汽管線異常振動問題,開展了故障原因分析及治理工作。得出如下結論:

(1) 401大修4號汽動泵汽輔泵管道異常振動問題的故障機理:汽輔泵轉速探頭在溫升過程中存在信號突跳故障,向閥桿控制系統發送虛假轉速突跳信號,為控制轉速至目標值,閥桿控制系統控制閥桿執行瞬態動作,閥桿的瞬態動作激發入口蒸汽管線內部汽柱各階固有頻率的壓力脈動,壓力脈動作用在閥桿,由于閥桿控制系統頻響特性,閥桿振動中與故障頻率接近的成分被放大并與入口蒸汽管線汽柱相互作用,持續激發汽柱共振,最終形成強烈的自激振動,并表現為入口蒸汽管線振動過大。轉速探頭更換后,該類故障現象消失。

(2) 402大修期間4號汽動泵汽輔泵管道出現的異常振動問題,與401大修管道振動機理不同之處在于激勵源。結合理論假設、仿真分析及403大修解體檢查結果,對402大修管道異常振動機理推理如下:主汽門熱態膨脹卡澀引發汽錘,汽錘激發入口蒸汽管線內部汽柱各階固有頻率的壓力脈動,壓力脈動作用在閥桿上,閥桿控制系統與管線汽柱共振耦合,最終導致管線振動異常。403大修期間,通過采取了活塞環結構換型、延長起泵間隔時間以及起泵前充分疏水等措施,兩次起泵試驗均無管線振動過大問題出現。

綜上所述,通過本文研究,提出了管線異常振動機理,并通過數據測試分析、有限元仿真及實驗研究驗證了上述假設,在此基礎上提出改進措施,成功解決了4號汽動泵蒸汽管線振動異常問題,為同行機組解決類似問題提供了良好的借鑒意義。

[1] 王鋒,劉美全,范江瑋.霍爾傳感器溫度補償方法研究[J].電子測量技術,2014,37(6):97-99.

[2] 黨錫淇,陳守五.活塞式壓縮機氣流脈動與管道振動[M].西安:西安交通大學出版社,1984.

[3] 王小飛.往復壓縮機管道汽柱固有頻率有限元數值計算及聲學實驗分析[D].蘭州交通大學,2013.

[4] 薛瑋飛,楊曉翔.復雜管系汽柱固有頻率的有限元法計算[J].化工機械,2003(3):152-155.

[5] 屠珊,孫弼,毛靖儒.氣流誘發調節閥桿振動的研究[J].動力工程,2004(5):729-731.

[6] 王劍中,陳二鋒,余武江,等.氣動閥門自激振動機理及動態穩定性[J].航空動力學報,2014,29(6):1490-1497.

Study on the Abnormal Vibration Mechanism of the Pipeline of the Auxiliary Feedwater Turbine Driven Pump in a Nuclear Power Plant

LIU Xing1,RAO Jianmin1,WANG Xiufeng2,TANG Guoyun2

(1. Fujian Fuqing Nuclear Power Co.,Ltd.,Fuqing of,Fujian Prov. 350300,China;2. School of Mechanical Engineering,Xi’an Jiaotong University,Xi’an of Shaanxi Prov. 710049,China)

The auxiliary feedwater turbine driven pump is one of the engineered safety features of nuclear power plant,which can supply water to the steam generator of the secondary circuit in a passive way under extreme conditions. The vibration of the pipeline of the auxiliary feedwater turbine driven pump in a nuclear power plant was found first time in China. Based on the analysis of the abnormal vibration mechanism of the steam auxiliary pump pipeline,a hypothesis of causing pipeline vibration was put forward. The hypothesis was verified by data test and analysis,the finite element simulation and experimental study. After the corresponding improvement measures were put forward,the problem of abnormal pipeline vibration was completely solved.

Auxiliary feedwater turbine driven pump;Pipeline vibration;Vapor column resonance

TL48

A

0258-0918(2022)01-0070-12

2020-12-15

劉星(1984—),男,江蘇邗江人,高級工程師,學士,現主要從事核電廠水泵技術管理方面研究