鍛造生產過程控制對TC21 鍛件組織和性能的影響

TC21 是一種富β 穩定元素的α +β 型兩相鈦合金,該合金具有高強度、斷裂韌性好、淬透性高和可鍛性好等優點,因而廣泛地應用于飛機的核心部件。該合金能夠滿足損傷容限設計的需要和高結構效益、高可靠性及低制造成本的要求,因而廣泛地應用于我國研制的新一代航空裝備中。TC21 中一種近β 型鈦合金具有強度高、重量輕、斷裂韌性高、裂紋擴展速率低和抗腐蝕性好等優點,該材料對鍛造溫度敏感,尤其對加熱過程及鍛造冷卻控制是該材料鍛造的難點,要得到合格的鍛件,必需在加熱及鍛造過程方面嚴格控制。

近幾年,隨著型號任務不斷增加,TC21 鍛件或中間坯改鍛任務逐漸增多,經過幾年的探索與改進,將鍛件或中間坯改鍛工藝定為“β 鍛造+常規鍛”方案,使鍛件探傷改鍛質量比改進前有所提高,各項性能均達到技術要求。

原工藝在生產中存在問題及原因分析

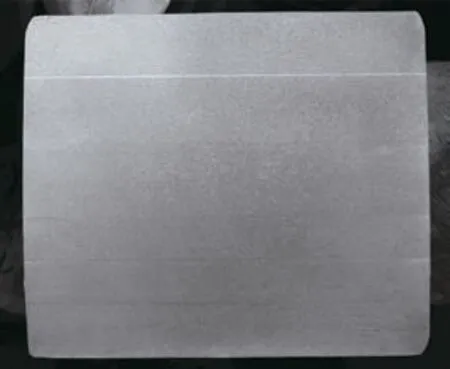

在多項材料牌號為TC21 的壓氣機盤鍛造的任務中,由于原材料廠家提供的棒材多為經過簡單鐓拔后軋制為成品的棒材,部分棒材邊緣組織粗大,如圖1所示,由圖可知,棒材邊緣存在明顯的低倍粗晶,組織性能測試均難以達到生產要求,不能直接使用,需對材料組織進行改進,符合標準要求后方可投入生產。因此,對TC21 棒材進行了改鍛試制。

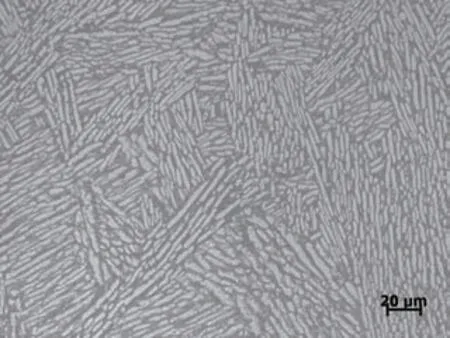

采用該原材料生產的鍛件端面低倍組織如圖2 所示,由圖可知,鍛件表面和心部存在粗晶,其高倍組織如圖3 所示,由圖3 可以看出,鍛件高倍組織為典型的網籃組織,但次生α 相偏粗。

廣東人吃海鮮火鍋,格外講究,火鍋配以魷魚、海螺肉、雞肉、牛肉、墨魚、牛百葉、海參等生料,再加上蔬菜和佐料。吃時先將各種海鮮依次倒入沒油的清湯里,煮熟后撈到各人碗中,然后再倒入雞肉、牛肉等。吃完肉類,再倒入香菇、青菜等清口,鮮而不膩,味美無比。

為滿足生產進度需要,針對存在的問題,結合多年的鍛造經驗,對TC21 棒材改鍛工藝進行了改進,通過改進后工藝的試制,原工藝出現的問題得到了很大程度的改善,產品質量得到進一步的提高,有力促進了型號任務的完成,滿足了生產需求。

圖1為過電壓檢測裝置原理示意圖。如圖1所示,在動車組受電弓底架上,安裝一段連接電纜至測量電極。由于電極與接觸導線的距離較近,接觸導線與測量電極上的過電壓具有相同的幅值和相位。

鍛前制坯采用3 噸自由鍛錘進行,鍛后采取水冷方式進行處理增加倒棱鐓拔,其目的是增加端面棱角處總變形量,使其組織細化,成形工步采用2 噸電液錘進行,其目的是防止變形速率過快,錘打擊力過重,引起的“燒芯”問題,達到均勻變形的目的。

G是當前像素值,W和H分別是圖像的寬和高,由于圖像經過了二值化,故圖像中只存在0或者255兩個值,利用其作為標志,當合并符合約束條件的種子后,將其像素設置為0.最后,當圖像中僅存在全為0的像素時,算法終止.以圖5為例,其分割后效果如圖6所示.

為了進一步驗證本文方法的有效性,采用像元為140×132的InSAR真實數據生成的干涉圖,并將本文方法和常用的InSAR干涉圖解纏方法進行比較,其解纏結果如圖3所示.

粗晶部位主要分布于鍛件棱角及端面位置,端面棱角處變形最小,但由于該處溫度偏低,變形抗力增大,實際變形量減小。在拔長過程中,由于端面在難變形區,且下端面與錘砧接觸時間較長,溫度下降較多,端面棱角處變形最小,端面就會有粗大晶粒。理化解剖件中心區域出現清晰晶,在鍛造時,由于棒材規格較小,且鍛錘打擊過重或過快,其中心部始終為自由鍛造的易變形區,該區域的溫升較大。當鍛速較快且打擊過重時,坯料心部不論怎么鍛打都處于大變形區,熱效應強烈,而鈦合金導熱性差,其導熱系數低,約為鋼的1/5,鋁的1/15,心部變形熱往表面散熱慢。

按以上改鍛工藝方案試造一批后,通過檢查鍛件端面低倍組織及解剖件心部低倍組織,發現存在低倍組織不均勻問題。

工藝優化改進

下面以某典型鍛件改鍛工藝為例進行分析。

下料規格:

210mm×160mm(鍛件);方式:四合一鍛造;重量:24.94kg;制坯:加熱溫度為T

-30℃,制坯設備為3 噸錘。經四火次以30%左右拔長至96mm×72mm×760mm;經二次下料沿長度方向均分為4 件,機加至96mm×72mm×180mm,經低倍和探傷檢查無問題;成形工步:(T

+15 ℃)×60min,1 火完成;96mm×72mm×180mm拔長至鍛件尺寸56mm×85mm×250mm。

制坯:加熱溫度為T

-30℃,制坯設備采用3噸錘。經四火次以30%左右拔長至96mm×72mm×760mm。經二次下料沿長度方向均分為4 件,機加至96mm×72mm×180mm,經低倍和探傷檢查無問題;成形工步:(T

+15℃)×60min,1 火完成,制坯設備采用2 噸錘。96mm×72mm×180mm 拔長至鍛件尺寸56mm×85mm×250mm。

在制坯工步增加倒棱鐓拔、水冷,使表面棱角處難變形區在變形量上有所增加,大大改善了內部組織。使難變形區和變形死區的組織得到完全改善。成形工步在2 噸錘進行,錘的能量相應得到控制,不僅降低了操作難度,而且使坯料在溫度比較均勻的情況下進行變形,防止了熱效應的產生。

工藝優化后坯料低倍組織如圖4 所示,由圖可知低倍組織均勻。工藝優化后坯料高倍組織如圖5 所示,高倍組織為典型的網籃組織,相對于原工藝的圖3 中的組織,片層α 相編織較好。

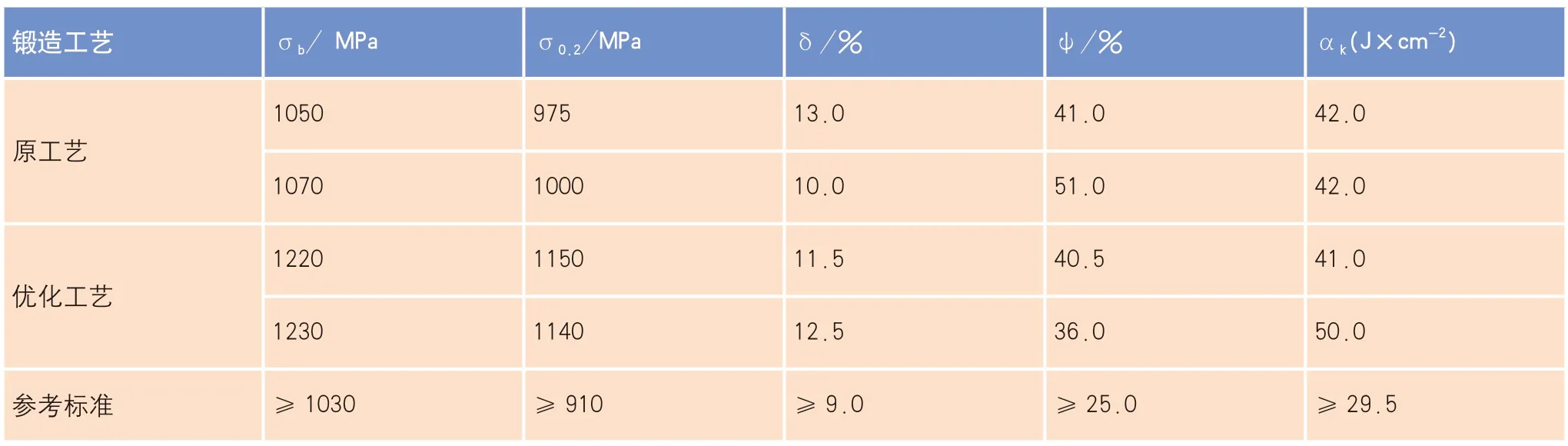

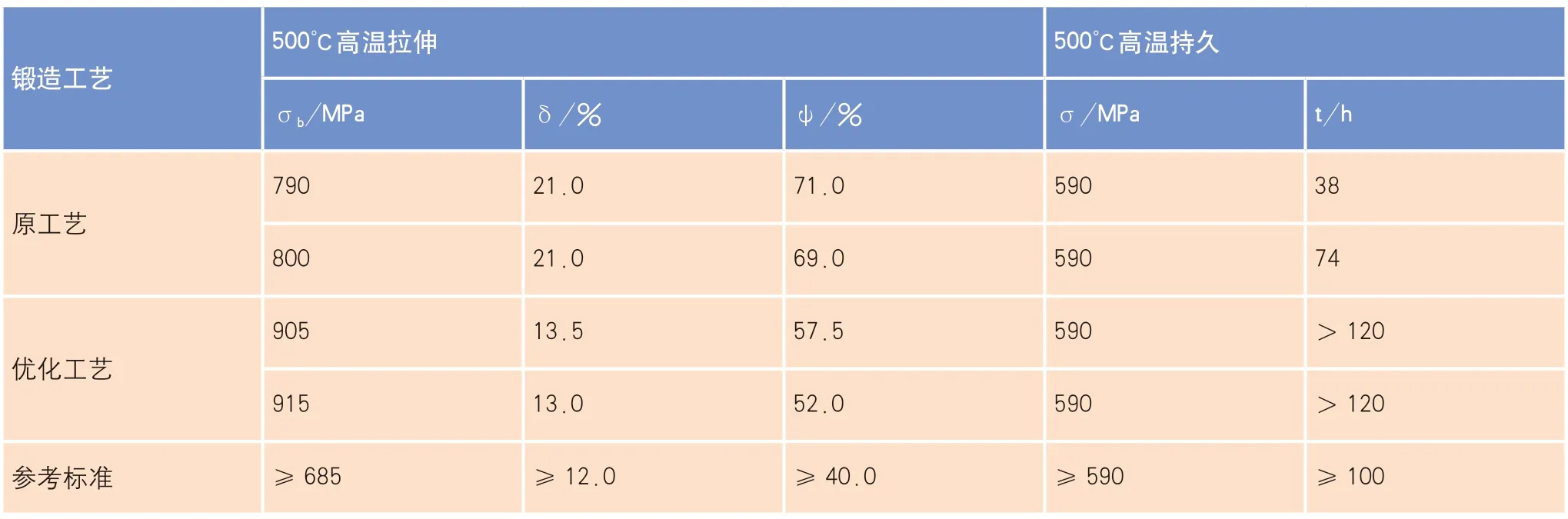

工藝優化前后的性能數據見表1、表2,表1 為工藝優化前后的鍛件室溫力學性能,由表1 可知,工藝優化后,室溫力學性能強度明顯提高,原工藝室溫性能富裕度小,僅為20 ~40MPa,而經過工藝優化后,強度明顯提高,強度富裕度約為200MPa。表2 為工藝優化前后的鍛件高溫力學性能,由表2 可知,工藝優化后,500℃高溫力學性能強度明顯提高,原工藝高溫性能富裕約為100MPa,而經過工藝優化后,500℃高溫強度富裕度約為200MPa。而工藝優化前500℃、590MPa 的持久性能低于標準值的100h,僅為38h、74h,而工藝優化后鍛件的持久性能大于120h,大于標準值的100h。這是由于隨著片層α 相的尺寸減小,晶體中有效滑移長度減小,材料強度提高,持久時間延長。

結束語

用調整后的方案在3 噸和2 噸自由鍛錘上改鍛小于等于25kg 的TC21 鍛件或中間坯,實踐證明,用合理的設備匹配后,完全滿足鍛件或中間坯的技術條件,且能預防心部粗晶問題。