基于田口法的高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊接工藝優(yōu)化

周海波,浦娟,龍偉民,饒嘉威,陳書(shū)錦

(1.江蘇航運(yùn)職業(yè)技術(shù)學(xué)院,江蘇 南通 226010;2.江蘇科技大學(xué),江蘇 鎮(zhèn)江 212000;3.中機(jī)智能裝備創(chuàng)新研究院(寧波)有限公司,浙江 寧波 315700)

0 前言

高硅鋁合金因其密度低、線膨脹系數(shù)低、熱力學(xué)性能好等特點(diǎn),應(yīng)用廣泛[1-5]。但高硅鋁合金具有較大脆硬性較難焊接,采用熔化焊如激光焊、電子束焊等雖然可以實(shí)現(xiàn)其連接,但因焊接熱輸入過(guò)大,易造成焊接接頭中初晶硅和共晶硅粗大而降低焊接接頭韌性[6]。基于這一現(xiàn)狀,文中擬采用綠色制造方法——超高旋轉(zhuǎn)速度攪拌摩擦焊開(kāi)展高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊的工藝研究。

采用傳統(tǒng)方法進(jìn)行高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊工藝研究需要進(jìn)行大量的試驗(yàn)。而田口法通過(guò)DOE設(shè)計(jì)試驗(yàn),大大減少了試驗(yàn)次數(shù),能獲得試驗(yàn)參數(shù)最優(yōu)化趨勢(shì),具有很強(qiáng)的可行性,被國(guó)內(nèi)外學(xué)者廣泛地應(yīng)用于各種焊接工藝參數(shù)優(yōu)化中[7-12]。Bozkurt等人[7]以攪拌摩擦焊接聚乙烯薄膜接頭最大拉伸強(qiáng)度為響應(yīng)值,采用Taguchi法對(duì)焊接工藝參數(shù)進(jìn)行優(yōu)化。Datta等人[10]以埋弧焊接接頭幾何尺寸和熱影響區(qū)寬度為響應(yīng)值,采用Taguchi法對(duì)埋弧焊接工藝參數(shù)進(jìn)行優(yōu)化設(shè)計(jì)。Anawa等人[11]使用Taguchi法優(yōu)化設(shè)計(jì)異種材料的激光焊接工藝參數(shù)。上述學(xué)者們研究表明:田口法是一種低成本、高質(zhì)量、高穩(wěn)定性的一種正交設(shè)計(jì)方法。

文中采用田口法對(duì)高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊接工藝參數(shù)進(jìn)行優(yōu)化,通過(guò)信噪比(S/N)分析和方差分析(ANOVA)研究焊接速度、旋轉(zhuǎn)速度、下壓量3個(gè)工藝參數(shù)對(duì)焊接接頭質(zhì)量的影響,以期獲得高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊最佳工藝參數(shù)。

1 試驗(yàn)設(shè)計(jì)及方法

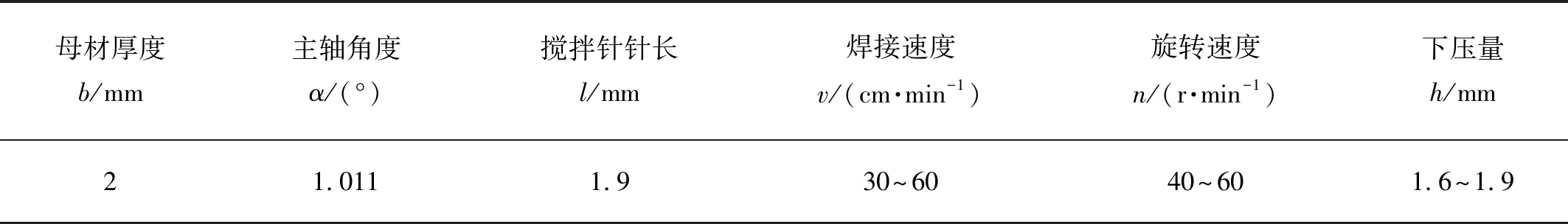

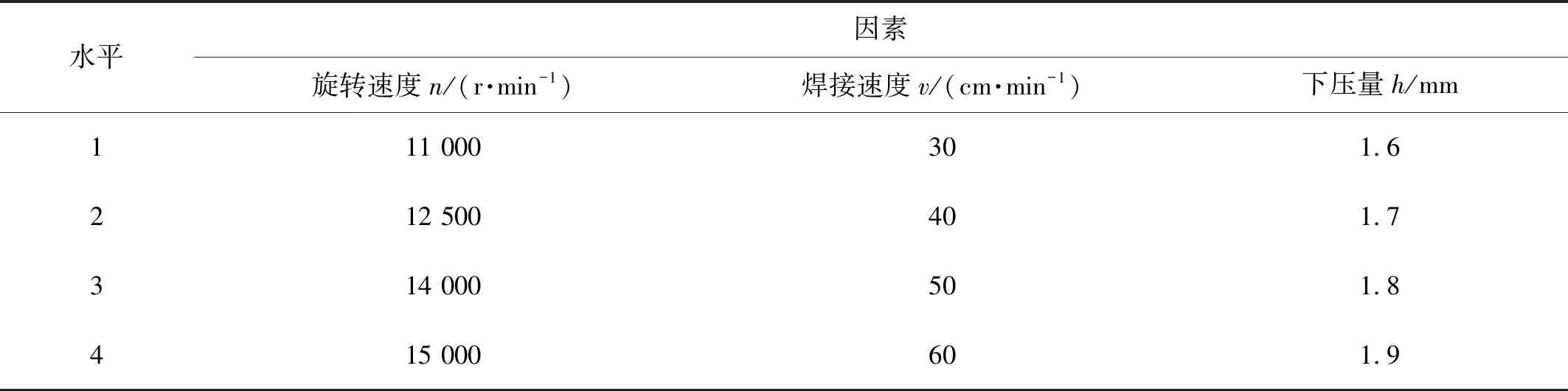

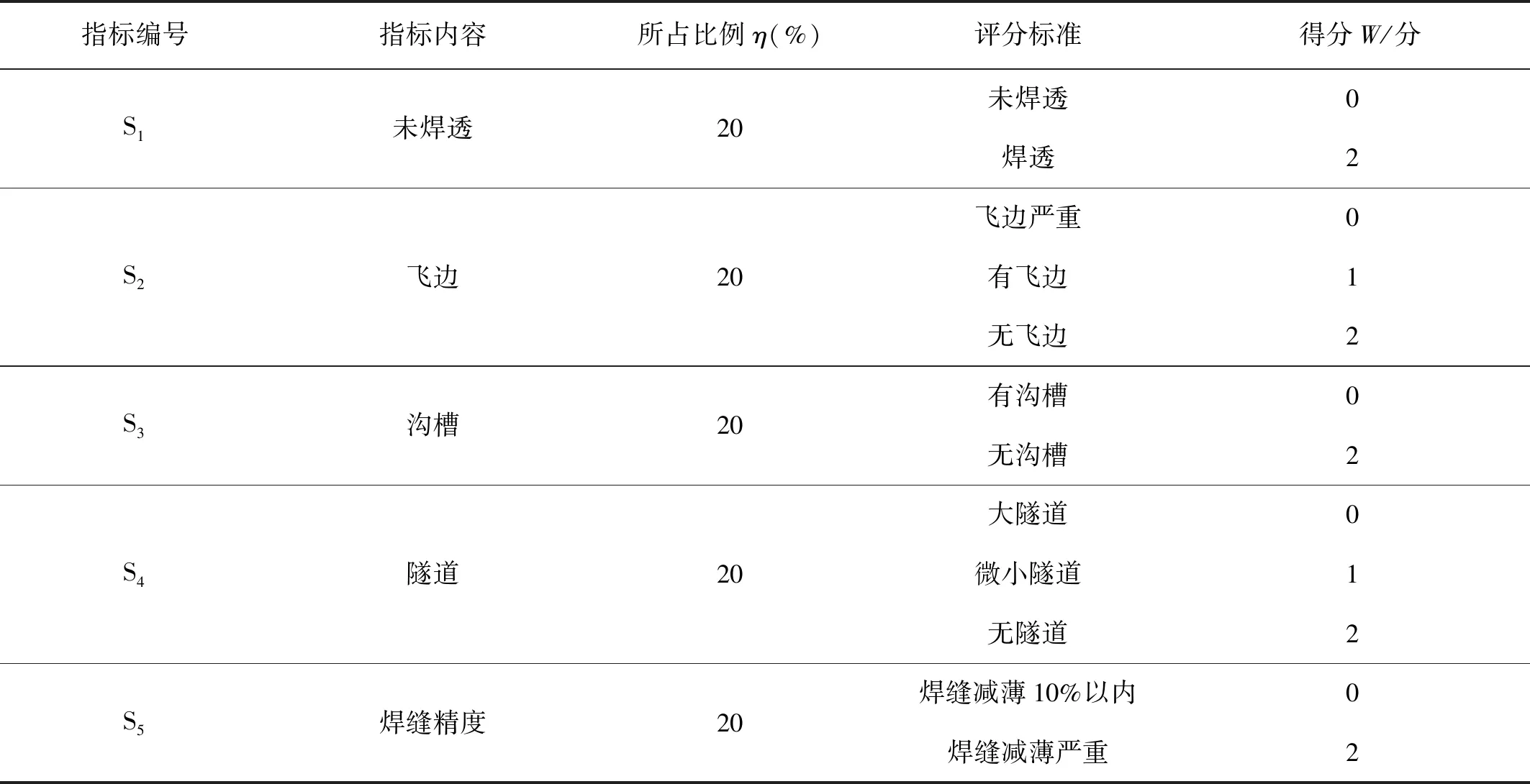

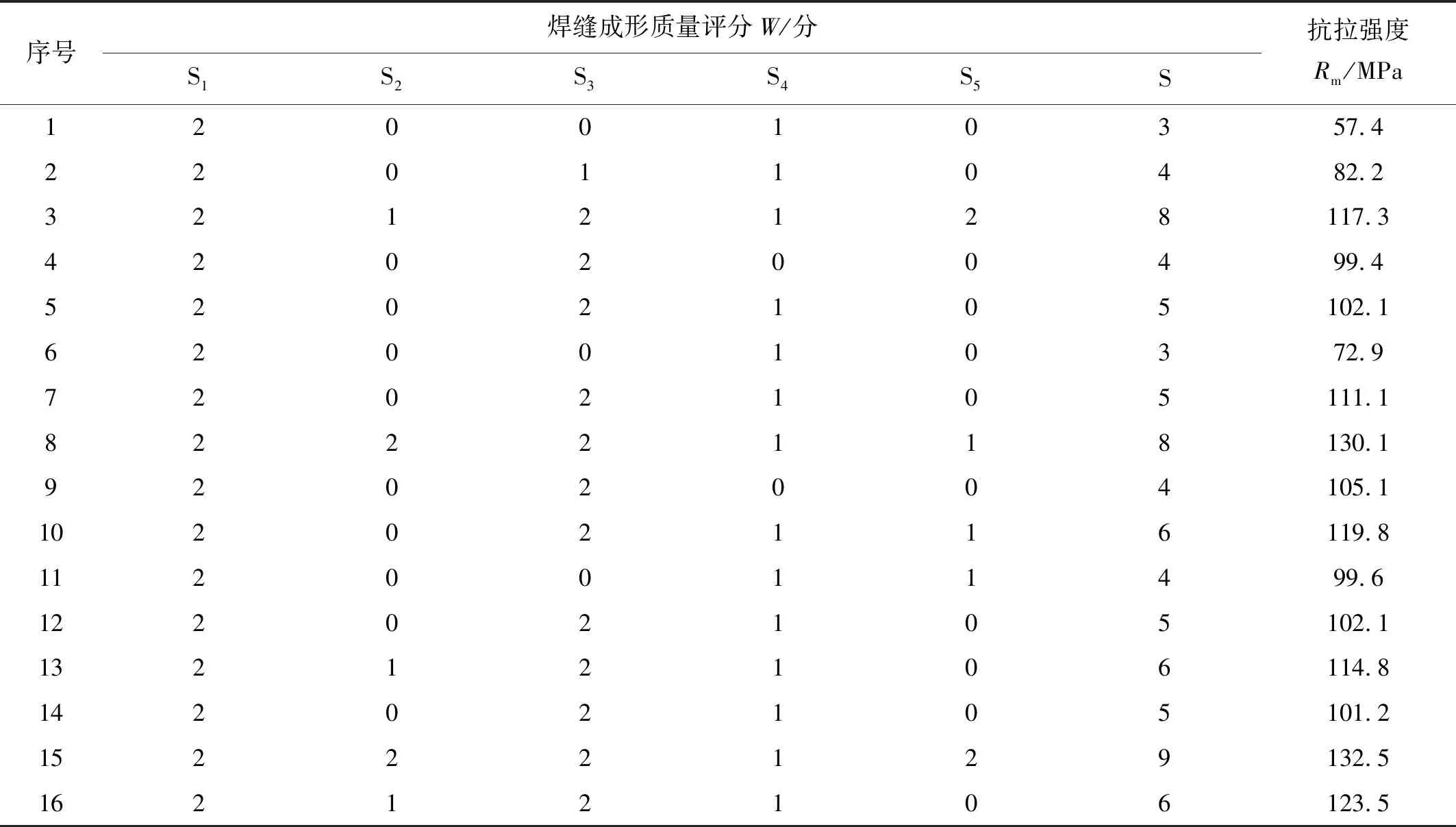

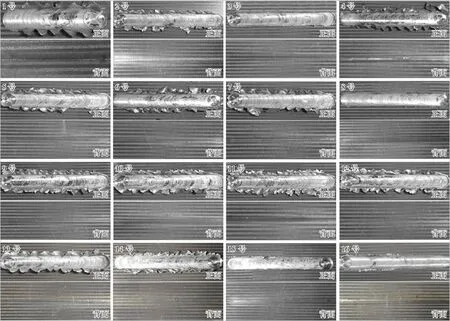

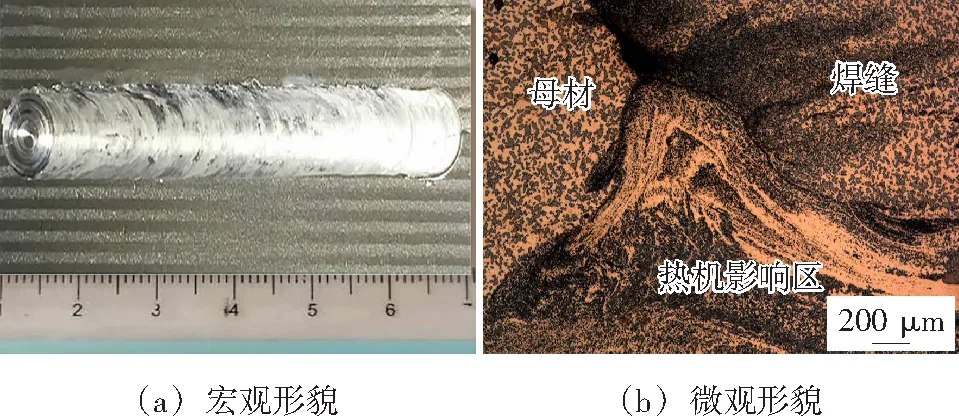

文中所選母材為噴射成型的AlSi70合金,尺寸為60 mm×40 mm×2 mm,母材抗拉強(qiáng)度為135.6 MPa。對(duì)高硅鋁合金進(jìn)行超高旋轉(zhuǎn)速度攪拌摩擦焊接工藝研究,根據(jù)前期的試驗(yàn),焊接工藝參數(shù)選擇范圍見(jiàn)表1。選定表1中焊接速度、旋轉(zhuǎn)速度、下壓量3個(gè)工藝參數(shù)為控制因子,每個(gè)控制因子選擇3個(gè)水平,設(shè)計(jì)結(jié)果見(jiàn)表2。基于田口法選用L16(34)正交矩陣表設(shè)計(jì)焊接工藝參數(shù),結(jié)果見(jiàn)表3。依據(jù)表3對(duì)高硅鋁合金進(jìn)行超高旋轉(zhuǎn)速度攪拌摩擦焊接工藝試驗(yàn)研究,所得焊接接頭的宏觀形貌如圖1所示。以焊縫成形質(zhì)量和焊接接頭抗拉強(qiáng)度作為響應(yīng)值,表4是焊縫成形質(zhì)量的考核評(píng)分細(xì)則。表5是依據(jù)表3中焊接工藝參數(shù)所得的焊縫成形質(zhì)量評(píng)分和焊接接頭抗拉強(qiáng)度,對(duì)結(jié)果進(jìn)行信噪比(S/N)分析和方差分析

表1 超高旋轉(zhuǎn)速度攪拌摩擦焊接工藝參數(shù)

表2 正交試驗(yàn)中的主要因素及水平值

表3 正交設(shè)計(jì)結(jié)果

表4 焊縫成形質(zhì)量評(píng)定標(biāo)準(zhǔn)

表5 焊縫成型質(zhì)量評(píng)分和焊接接頭抗拉強(qiáng)度

圖1 焊接接頭宏觀形貌

2 結(jié)果與分析

2.1 信噪比分析

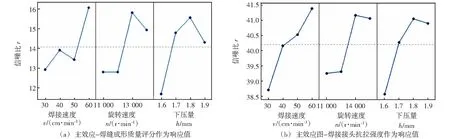

圖2是基于田口法中望大特性所得的信噪比(S/N)分析結(jié)果,信噪比是根據(jù)控制因子的數(shù)值大小來(lái)反映響應(yīng)值焊縫成形質(zhì)量和焊接接頭抗拉強(qiáng)度的波動(dòng),信噪比越大,焊縫成形質(zhì)量越好,焊接接頭抗拉強(qiáng)度越大。由圖2可知,當(dāng)焊接速度為60 cm/min時(shí),旋轉(zhuǎn)速度為14 000 r/min,下壓量為1.8 mm時(shí),響應(yīng)值焊縫成形質(zhì)量和焊接接頭抗拉強(qiáng)度的信噪比值最大,焊接接頭質(zhì)量最好。由此可以說(shuō)明,這一工藝參數(shù)為最優(yōu)焊接工藝參數(shù)。

圖2 信噪比(S/N)分析結(jié)果

2.2 方差分析

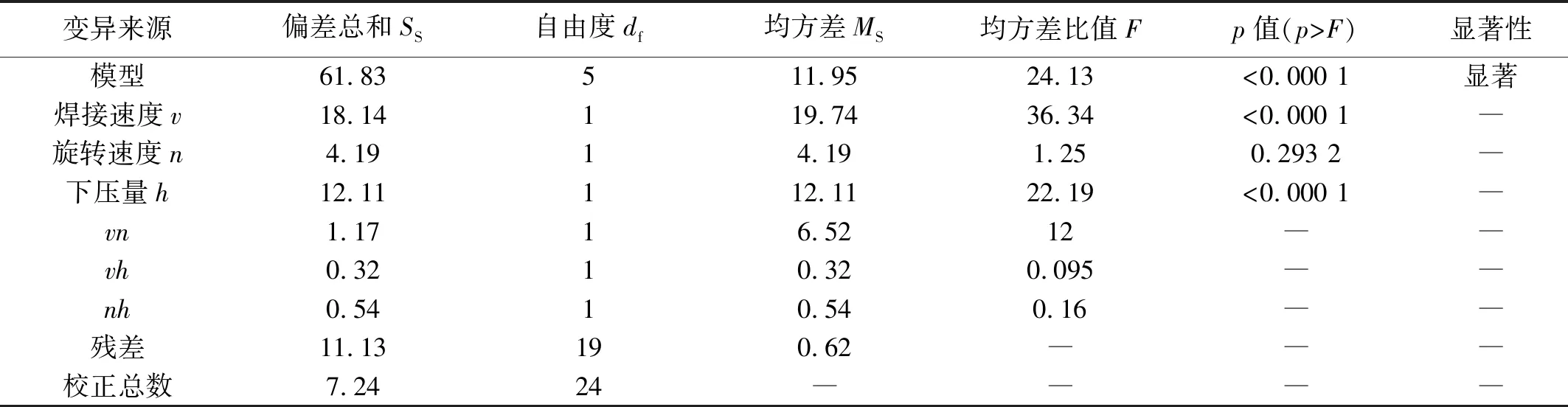

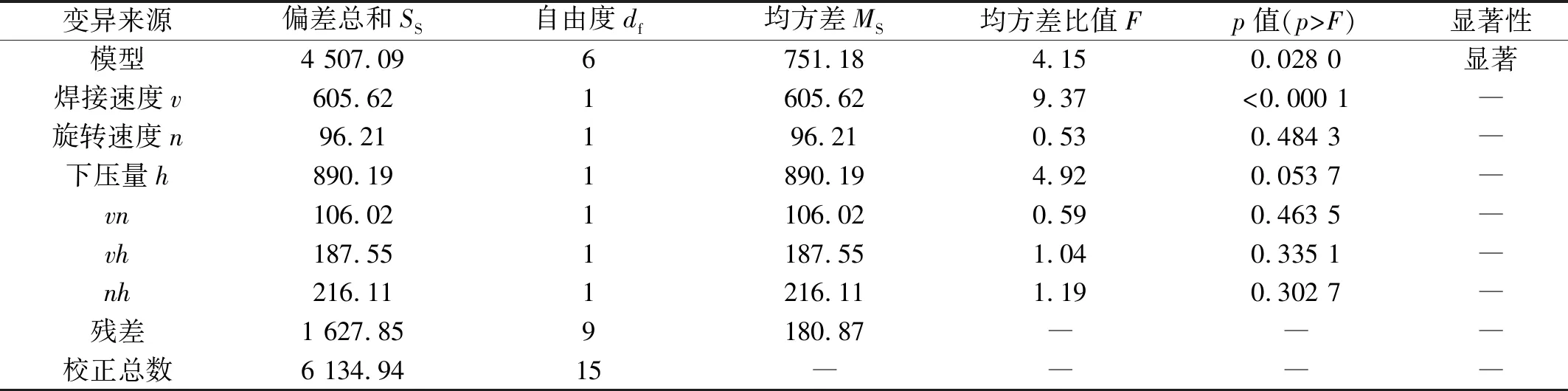

表6和表7分別是采用逐步回歸法簡(jiǎn)化后的二次方模型以高硅鋁合金超高轉(zhuǎn)速攪拌摩擦焊縫成形質(zhì)量評(píng)分和焊接接頭抗拉強(qiáng)度作為響應(yīng)值進(jìn)行方差分析的結(jié)果。表格中F是因子均差與殘差均差的比值。若兩方差數(shù)值相差不大,兩者比率接近1,則表明此因子對(duì)響應(yīng)無(wú)重要影響。p>F表示假定F為1的可能性(假設(shè)因子對(duì)響應(yīng)無(wú)影響)。如果p>F值非常小(小于0.05),說(shuō)明因子對(duì)響應(yīng)的影響較大,且p>F值越小,因子對(duì)響應(yīng)的影響越大。由表6和表7可知,不論是以焊縫成形質(zhì)量評(píng)分還是以焊接接頭抗拉強(qiáng)度作為響應(yīng)值,焊接速度和下壓量對(duì)響應(yīng)值影響較大。

表6 以焊縫成形質(zhì)量評(píng)分作為響應(yīng)的方差分析結(jié)果

表7 以焊接接頭抗拉強(qiáng)度作為響應(yīng)的方差分析結(jié)果

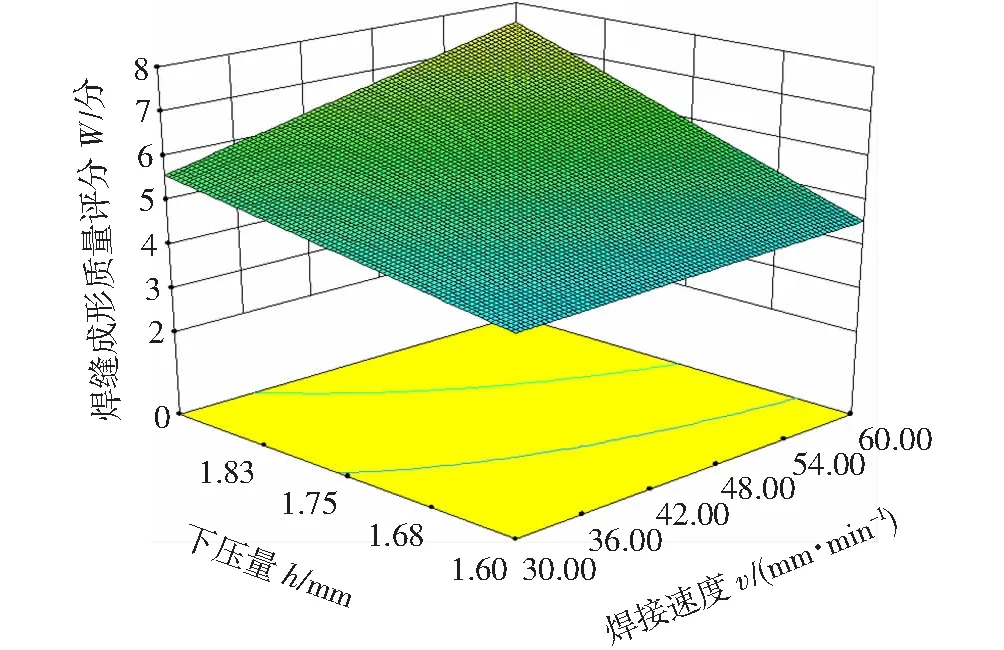

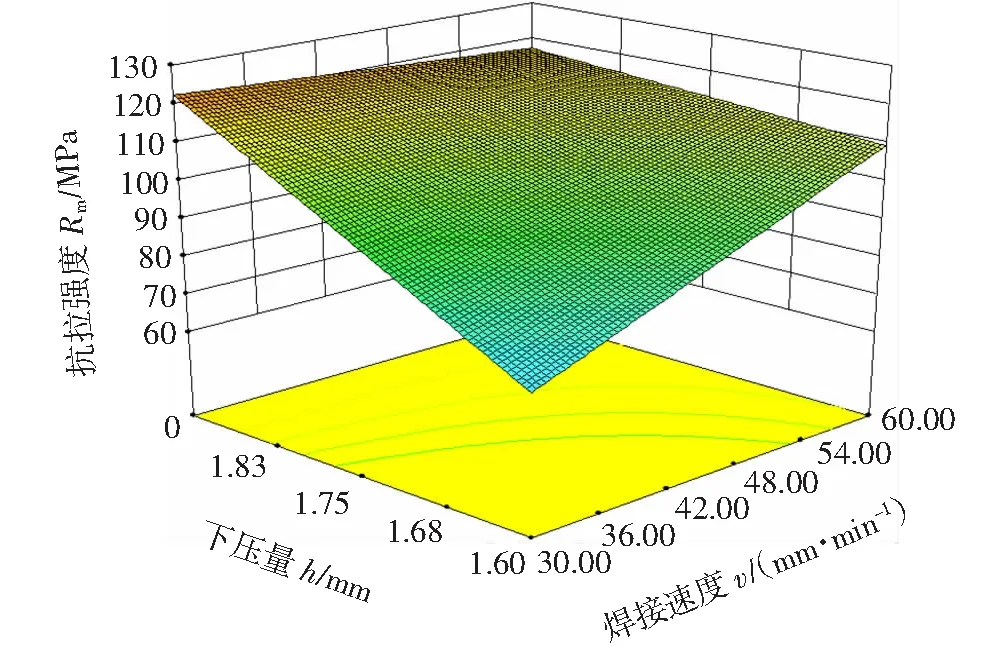

圖3是旋轉(zhuǎn)速度為14 000 r/min時(shí),焊接速度和下壓量對(duì)焊縫成形質(zhì)量評(píng)分的三維曲面響應(yīng)圖。由圖可以看出,焊接速度越大,焊縫成形質(zhì)量評(píng)分越高,焊縫成形質(zhì)量越好;同時(shí)隨著下壓量增加至1.8 mm,焊縫成形質(zhì)量評(píng)分最高,焊縫成形質(zhì)量最好。圖4是旋轉(zhuǎn)速度為14 000 r/min時(shí),焊接速度和下壓量對(duì)焊接接頭抗拉強(qiáng)度值的三維曲面響應(yīng)圖。由圖可知,隨著下壓量和焊接速度的增加,焊接接頭抗拉強(qiáng)度評(píng)分較高,焊接接頭性能較好。上述結(jié)果表明:旋轉(zhuǎn)速度為14 000 r/min時(shí),焊接速度為60 cm/min,下壓量為1.8 mm時(shí),高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊縫成形質(zhì)量最好,焊接接頭抗拉強(qiáng)度最大,這與信噪比(S/N)分析結(jié)果一致。

圖3 焊縫成形質(zhì)量評(píng)分三維曲面響應(yīng)圖

圖4 焊接接頭抗拉強(qiáng)度三維曲面響應(yīng)圖

2.3 試驗(yàn)驗(yàn)證

圖5是主軸角度為1.011°,攪拌針長(zhǎng)為1.9 mm,攪拌頭轉(zhuǎn)速為14 000 r/min、焊接速度為60 mm/min、下壓量為1.8 mm時(shí),焊縫宏觀形貌和微觀形貌。從圖5a可知,在本工藝參數(shù)條件下,高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊接接頭無(wú)飛邊、溝槽、隧道和明顯減薄等缺陷,焊縫質(zhì)量較高。由圖5b可以看出,焊接接頭的焊縫區(qū)域和熱機(jī)影響區(qū)組織無(wú)粗大顆粒狀硅相,可以推測(cè)焊接接頭性能較好。

圖5 焊縫形貌

從焊接接頭上截取5個(gè)試樣,依據(jù) GB/T 228—2002《室溫拉伸試驗(yàn)方法》進(jìn)行抗拉強(qiáng)度試驗(yàn),結(jié)果取其平均值。焊接接頭抗拉強(qiáng)度值為129 MPa,達(dá)到高硅鋁合金抗拉強(qiáng)度值的97%。圖6是焊接接頭拉伸斷口形貌圖。由圖6a可知,焊接接頭拉伸斷口呈現(xiàn)韌性斷裂特征,具有典型的韌窩,韌窩中硅相顆粒較細(xì),如圖6b所示,這反映了高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊接接頭具有較好的抗拉強(qiáng)度。

圖6 焊接接頭拉伸斷口形貌

3 結(jié)論

(1)當(dāng)焊接速度為60 cm/min時(shí),旋轉(zhuǎn)速度為14 000 r/min,下壓量為1.8 mm時(shí),響應(yīng)值焊縫成形質(zhì)量和焊接接頭抗拉強(qiáng)度的信噪比值最大,焊接接頭質(zhì)量最好。

(2)不論是以焊縫成形質(zhì)量評(píng)分還是以焊接接頭抗拉強(qiáng)度作為響應(yīng)值,焊接速度和下壓量均為顯著影響因素,方差分析結(jié)果驗(yàn)證了信噪比分析結(jié)果。

(3)在最優(yōu)焊接工藝參數(shù)下,高硅鋁合金超高旋轉(zhuǎn)速度攪拌摩擦焊接頭抗拉強(qiáng)度為129 MPa,為母材抗拉強(qiáng)度的97%。