大采高采空區遺煤自燃氧化規律及防滅火技術研究

樊宇波

(山西河曲晉神磁窯溝煤業有限公司,山西 忻州 036500)

0 引 言

我國煤礦井下自燃火災現象嚴重,全國約50%的煤礦存在自然發火問題,其中,以采空區遺煤自然發火問題最為嚴重,占煤礦自然發火總數的60%以上。同時,煤礦自然發火還可能引發井下瓦斯、煤塵爆炸等重大災害事故的發生,嚴重威脅著煤礦職工的生命安全。因此,分析采空區遺煤自然發火機理與規律,探索井下自然發火具體防治措施,對煤礦安全生產具有重要意義。

1 概 況

磁窯溝煤業10-2號煤層位于上古石炭系上統太原組,煤層平均厚度4.8 m,傾角2°~8°,煤層賦存不穩定,含有4~5層夾矸。該煤層煤塵具有爆炸性,易自燃,煤層頂板多為砂巖,含有少量泥巖、粉砂巖,底板為泥巖,固結性較好,煤層回采工作面采用長壁綜采采煤工藝,全部垮落法方式管理頂板。

2 數值模擬

采用Fluent模擬軟件,對礦井10-2煤層回采工作面采空區“三帶”范圍分布規律開展數值模擬研究,分析采空區流程及采空區遺煤自燃氧化“三帶”的分布規律,從而為回采工作面采空區遺煤自然發火防治提供理論支撐依據。

2.1 模擬參數設置

2.1.1 滲透率設置

采空區滲透率是模擬采空區滲流的關鍵參數之一,滲透率根據Blake-Kozeny公式進行計算。

式中:Dp為平均粒子直徑;ε為空隙率。

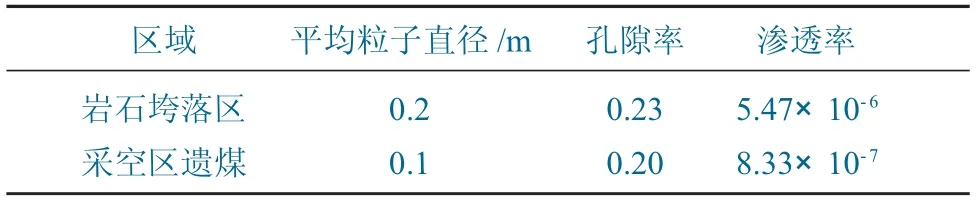

表1 采空區巖石及遺煤參數設置Table 1 Parameter setting table of rock and residual coal in goaf

2.1.2 邊界條件

根據磁窯溝煤業10-2煤層回采工作面布置情況,設置模型運輸順槽為進風入口,風量為1 300 m3/min,進風巷斷面為12 m3,設置采空區固壁不存在漏風現象。

2.1.3 建立模型

此次模擬采用GAMBIT軟件進行建模,然后將模型導入Fluent模擬軟件進行運算,將運算結果采用Tecplot軟件進行后處理。

模型網格設置為均勻網格,每1 m劃分為1個網格,該模型共計1 629 583個網格。模型采用Fluent模擬軟件內嵌的程序對多孔介質引起的動量方程源項的變化進行計算,采用自定義函數對回采工作面風流中O2、CH4、CO2等方程的的源項進行導入,采用基于交錯網格的控制容積法進行離散,每個離散方程都采用逐線迭代的方式求解,迭代的最大誤差設置為小于10-4。

2.2 模擬結果

對建立的模型進行運算,工作面離底板0.7 m處采空區流場分布云圖如圖1所示。

圖1 采空區流場分布云圖Fig.1 Distribution of flow field in goaf

根據云圖中采空區流場的空間分布,確定自燃氧化“三帶”分布范圍,從而為防治采空區自然發火提供理論依據。

2.3 模擬結果分析

根據數值模擬云圖,可以得出數值模擬結果,見表2~表4。

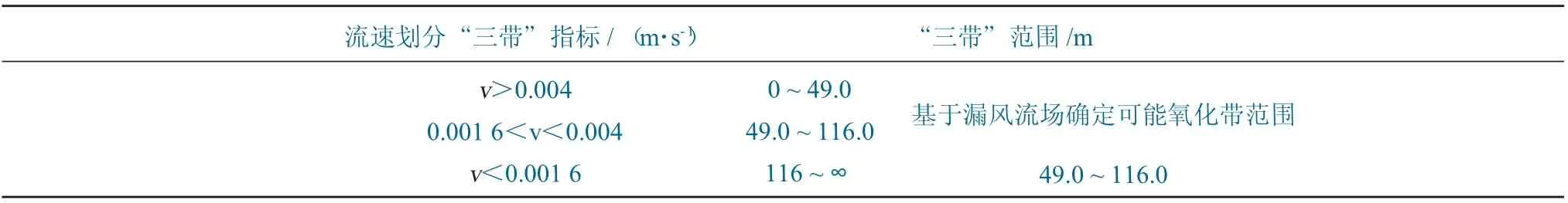

表2 工作面采空區中部漏風流場的數值模擬結果Table 2 Numerical simulation results of air leakage flow field in central goaf of working face

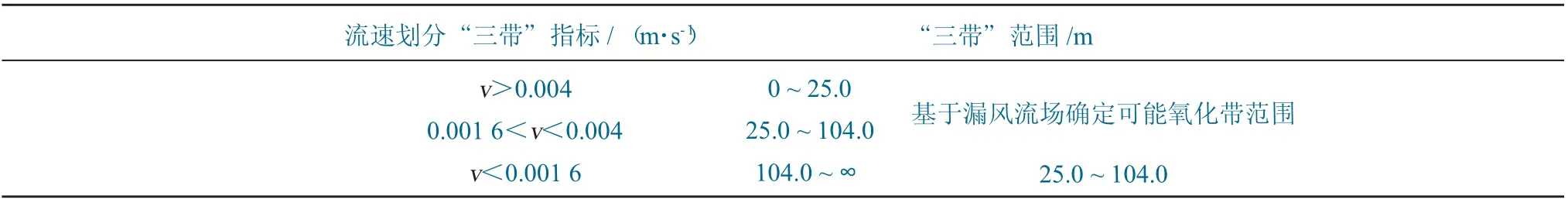

表3 工作面進風巷端漏風流場的數值模擬結果Table 3 Numerical simulation results of air leakage flow field at end of inlet roadway in working face

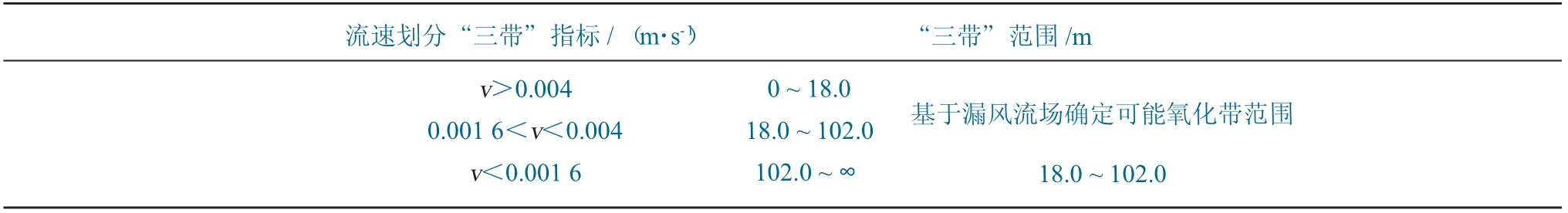

表4 工作面回風巷端漏風流場的數值模擬結果Table 4 Numerical simulation results of air leakage flow field at return airway of working face

由表2~表4可知,當供風量為1 300 m3/min時,采空區中部自燃氧化帶的范圍為14.8~92.0 m,進風側采空區老巷自燃氧化帶的范圍為44.0~110 m,回風側采空區老巷自燃氧化帶的范圍為17.0~92 m,回采工作采空區自燃氧化帶的寬度為77.2 m。

3 采空區防滅火技術研究

磁窯溝煤業10-2煤層回采過程中采空區自然發火的原因是由于存在大量的遺煤,且煤層具有自燃傾向性,在氧氣的作用下采空區遺煤氧化散熱,積聚的熱量不易散發而使遺煤溫度不斷升高,當遺煤溫度達到其燃點時便會自燃,造成災害事故。為了有效防治采空區自然發火,研究采用通過向采空區灌漿和注氮氣防滅火方式,隔絕氧氣與遺煤的接觸面積,防止遺煤氧化,從而達到采空區防滅火的要求。

3.1 灌漿防滅火原理及材料

3.1.1 技術原理

灌漿防滅火是將漿材和水以一定比例混合,制成一定濃度漿液,然后通過管路輸送至井下并灌入可能自燃的區域,注入的漿液可以有效隔絕氧氣與遺煤的接觸,漿液中的水分可以濕潤遺煤,達到抑制遺煤氧化的作用,從而防止自燃火災的發生。

3.1.2 灌漿材料

由于磁窯溝煤業區內大部被新生界黃土掩蓋,屬丘陵地貌,具有豐富的黃土資源,因此,礦井灌漿材料選擇黃土。

3.2 灌漿管路布置

3.2.1 管路布置

磁窯溝煤業10-2號煤層采空區為自然發火最危險的區域,灌漿管理布置方式為地面灌漿站—主斜井—北膠運大巷—二盤區輔運大巷—回采工作面回風順槽,線路總長度約3 500 m。

3.2.2 灌漿管道

礦井井筒灌漿管路選擇DN150×10無縫鋼管,大巷及軌道順槽管路選擇DN100×6無縫鋼管,注漿現場管路選擇DN102 mm的膠管。鋼管采用KRH型卡箍式柔性接頭,膠管采用快速K型接頭,管道的下凹部位布置三通閥門,防止注漿過程中發生積水存漿。

3.3 灌漿方法

工作面回采過程中在采空區預埋10~20 m灌漿鋼管,預埋鋼管一端通向采空區,一端接入高壓膠管,預埋管隨著工作面的推進用回柱絞車逐漸牽引往外移,使預埋管始終保持在采空區內5~8 m,回采過程中通過注漿系統對采空區進行有效灌漿,從而防止采空區自然發火事故的發生。

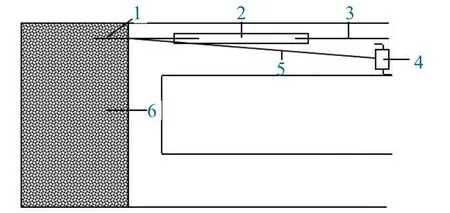

圖2 工作面灌漿技術示意Fig.2 The grouting technology of working face

3.4 注氮氣防滅火原理及制取設備

3.4.1 技術原理

通過對采空區注入高濃度的氮氣來充滿需要惰化的采空區冒落空間,由于氮氣可以充滿任何形狀的空間并將氧氣排擠出去,從而使采空區深部及其頂板高冒處因氧氣含量不足而使遺煤不能氧化自燃。

3.4.2 氮氣制取設備

目前磁窯溝煤業采用型號為DT-600/8碳分子篩制氮機制取氮氣,變壓吸附制氮是以空氣為原料,用碳分子篩作吸附劑,利用碳分子篩對空氣中的氧和氮選擇吸附的特性,運用變壓吸附原理(加壓吸附,減壓解吸并使分子篩再生)且在常溫下使氧和氮分離制取氮氣。變壓吸附制氮與深冷空分制氮相比,具有明顯的優點,吸附分離是在常溫下進行,工藝簡單,設備緊湊,占地面積小,開停方便,啟動迅速,產氣快(一般在30 min左右),能耗小,產品氮純度可在一定范圍內調節,產氮量≤2 000 m3/h。主要缺點是碳分子篩在氣流沖擊下,極易粉化和飽和,運轉和維護費用高。通常設置在地面或井下固定地點。

3.4.3 注氮氣量

根據《煤礦用氮氣防滅火技術規范》,向采空區注氮氣的目的,就是要用高濃度的氮氣來充滿需要惰化的采空區冒落空間,因此,注氮氣量與采空區每日冒落空間大小、工作面推進速度等有關。

(1)按產量計算。

在單位時間內注氮充滿采煤所形成的空間,使氧氣濃度降到防滅火惰化指標以下,其經驗計算公式為:

式中:QN為注氮流量,m3/min;A為年產量,取2 400 000 t;t為年工作日,取330 d;ρ為煤的容重,取1.4 t/m3;n1為管路輸氮效率,取90%;n2為采空區注氮效率,取80%;C1為空氣中的氧濃度,取20.8%;C2為采空區防火惰化指標,取7.0%。

則QN=[2 400 000÷(1.4×330×90%×80%)]×(20.8%/7.0%-1)=14 224 m3/d=593 m3/h

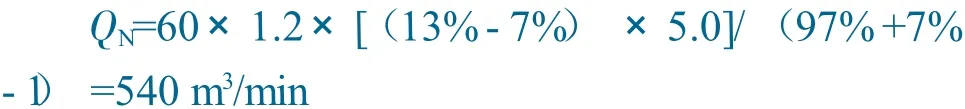

(2)按采空區氧化帶氧濃度計算。

將采空區氧化帶內的原始氧氣濃度降到防滅火惰化指標以下,見式(3)。

式中:QN為工作面注氮流量,m3/h;Q0為采空區氧化帶漏風量,5~20 m3/min,C1為采空區氧化帶內初始平均氧濃度,13%;C2為采空區惰化防火指標,其值為煤自燃臨界氧濃度,7%;CN為注入氮氣的氮氣濃度,97%;K為備用系數,取1.2~1.5。

10-2號煤層工作面采用一次采全高采煤方法,采空區漏風較小,采空區氧化帶總漏風量按5 m3/min計算,氧化帶內平均初始氧濃度為13%,K取1.2,注氮系統注入氣體中氮氣濃度為97%,煤自燃臨界氧濃度為7%,則:

根據2種方式計算結果,10-2號煤層回采時工作面注氮氣的最大值為593 m3/h。結合國內采用注氮防滅火礦井的設計生產情況,則礦井應選擇注氮量為600 m3/h的制氮機。

3.4.4 注氮管路布置及管路選擇

磁窯溝煤業10-2號煤層采空區為自燃發火最危險的區域,注氮管理布置方式為二盤區膠輔運5號聯巷注氮硐室—二盤區輔運大巷—回采工作面回風順槽,線路總長度約1 300 m,管路選用DN100×6無縫鋼管。

3.5 效果分析

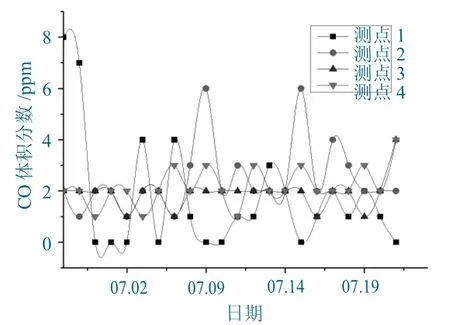

工作面采取灌漿措施后,采用傳感器對采空區CO濃度進行在線監測,各測點CO濃度隨時間變化趨勢如圖3所示。

圖3 各個測點CO濃度變化趨勢Fig.3 Variation trend of COconcentration at each measuring point

由圖3可知,根據近一個月采空區各測點CO濃度監測值發現,采空區存在殘存CO,其最大值為8 PPm,隨著工作面推進CO濃度繼續降低,表現為不規則的上下波動,表明采空區不存在遺煤氧化自燃問題,灌漿方法可以有效保障工作安全生產。

4 結 論

采用Fluent模擬軟件對礦井10-2煤層采空區“三帶”范圍分布規律進行了模擬研究,并采用采空區灌漿法及采空區注氮氣對遺煤自然發火問題進行了治理,得出如下結論。

(1)礦井10-2煤層回采工作面采空區中部自燃氧化帶的范圍為14.8~92.0 m,進風側采空區老巷自燃氧化帶的范圍為44.0~110m,回風側采空區老巷自燃氧化帶的范圍為17.0~92 m,回采工作采空區自燃氧化帶的寬度為77.2 m。

(2)工作面采空區采用灌漿法后,采空區監測的CO濃度最大值為8 PPm,且隨著工作面推進CO濃度繼續降低,灌漿法及注氮氣可有效防治礦井采空區遺煤自燃。