水稻秧盤自動碼垛機的設計與試驗

馬 旭,魏宇豪,曹秀龍,李澤華,3,齊 龍,李宏偉,肖榮浩

(1. 華南農業大學工程學院,廣州 510642;2. 嶺南現代農業科學與技術廣東省實驗室,廣州 510642;3. 華南農業大學數學與信息學院,廣州 510642)

0 引 言

水稻工廠化秧盤育秧播種是水稻機械化生產過程中的關鍵環節,現有的育秧播種生產線主要包括秧盤供送、鋪底土、壓實、播種、覆表土、淋灑水和取盤等工序,將水稻秧盤育秧播種生產線播種完成的育秧盤進行碼垛,不僅便于運輸,還可將碼垛好的秧盤直接擺放至暗出苗室,以提高出苗質量。目前已有多種水稻秧盤播種生產線配備有自動疊盤裝置,可實現2~4盤秧盤疊盤,但完成疊盤的秧盤仍需投入人工進行取盤和碼垛作業,此過程不僅勞動強度大、作業效率低,且容易導致均勻播好的種子發生散亂,影響出苗整齊度。碼垛是按照集成化思想對物料實現快速獲取、轉移和碼垛,可有效提高生產效率、改善工作環境、減少用工數量和降低生產成本。因此,研究水稻秧盤自動碼垛技術與設備對提高水稻工廠化育秧的自動化水平具有實際應用價值。

近年來,國內外圍繞自動化碼垛技術進行了大量研究。德國KUKA、日本FANUC和Schneider公司生產的碼垛機主要應用于食品包裝生產,可夾取較大質量的物料,具有高速、高精度等優勢;瑞典ABB公司研發的玻璃碼垛機采用吸附式末端執行機構,并利用視覺實現對機器運動和負載的實時監控;哈爾濱工業大學研制的料袋碼垛機,可單次抓取多件物料,工作能力大大增強;新松機器人自動化有限公司的SRB160A/300A四軸碼垛機能實現可靠、高效和精確的運送功能,在化工和食品等行業得到廣泛應用;上海交通大學機器人研究中心的TPR系列碼垛機器人主要應用于食品、化工和建材等領域,其采用了線性四連桿的機械結構,實現機械手的動作調控更加便捷和精確,且可進行3D仿真同時自動監測干涉情況;浙江中智機器人有限公司和山東青州四季陽光機械設備有限公司研發的水稻育秧生產線秧盤碼垛機主要是在昂貴工業機器人的基礎上進行改造,不符合國內市場需求。綜上,國內外碼垛機的研究多應用于食品、物流和包裝等領域,價格昂貴,限制了自動化碼垛技術在水稻育秧生產中的推廣和應用。

根據水稻工廠化育秧生產的特定環境和生產需求,本文采用直角坐標機械結構原理和可編程邏輯控制器(Programmable Logic Controller, PLC)控制系統,并結合水稻秧盤的結構特點,設計了一種水稻秧盤自動碼垛機,搭建了秧盤碼垛層檢測和碼垛控制系統,以期實現碼垛機精準定位、夾取和碼垛作業,有效提高水稻工廠化育秧生產效率和減輕勞動強度。

1 整機結構及工作原理

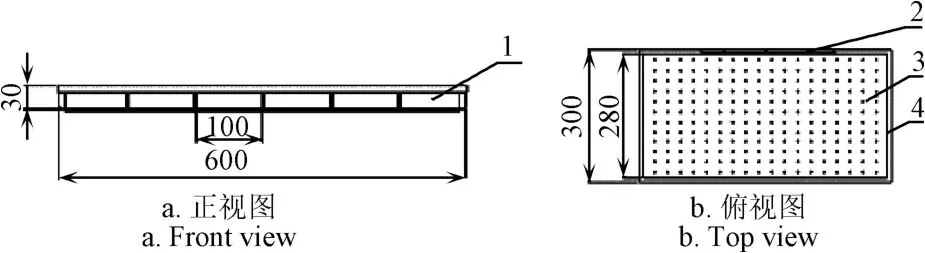

1.1 適用秧盤結構

研制的水稻秧盤自動碼垛機適用于毯狀硬塑秧盤(外尺寸600 mm×300 mm×30 mm,內尺寸580 mm×280 mm×25 mm)。毯狀硬塑秧盤是現有插秧機上適用的秧盤,由圖1可見,秧盤頂部有向外翻折的邊檐,周邊布置有若干加強筋,各秧盤之間通過嵌套實現多盤層疊。

圖1 秧盤結構示意圖Fig.1 Structure diagram of seedling tray

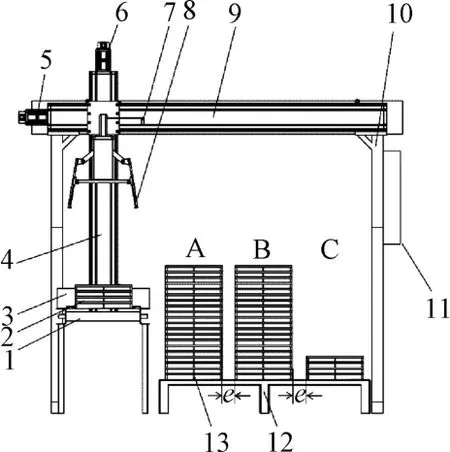

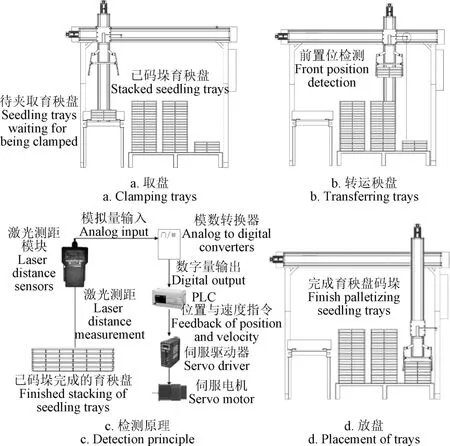

1.2 總機結構與工作原理

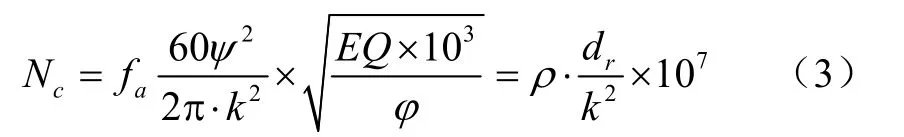

碼垛機主要由秧盤定位機構、豎向直線運動機構、伺服電機、橫向直線運動機構、碼垛層檢測機構、夾持機構、機架和運轉托盤等組成,如圖2所示。

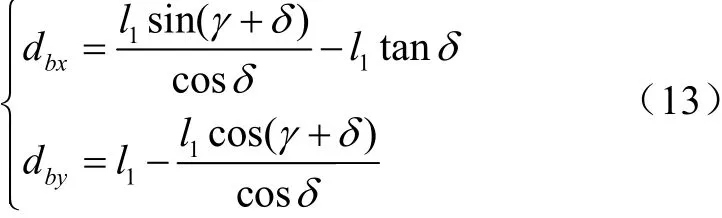

圖2 碼垛機結構示意圖Fig.2 Structure diagram of palletizer

工作過程分為取盤、轉運秧盤、檢測碼垛層數和放盤等。工作時碼垛機位于水稻秧盤育秧播種生產線疊盤裝置末端上方(初始位置),等待完成育秧的層疊秧盤輸送至碼垛機的取盤位置,疊盤裝置設置每次層疊4個秧盤(由育秧播種生產線設定)。當完成育秧的秧盤到達秧盤定位機構處,傳感器發出信號,PLC控制伺服電機轉動,直線運動機構帶動夾持機構到達取盤位置;夾持機構氣缸收縮,實現對層疊秧盤的夾取,隨后轉運秧盤,當秧盤到達轉運托盤上方時,碼垛層檢測機構工作,通過激光測距系統獲取當前運轉托盤上秧盤的碼垛高度,進而判斷該垛位當前的碼垛層數,設定每垛20盤共碼垛5層(主要考慮到秧盤的碼垛穩定性及其被轉運時的整體質量),運轉托盤上設有A、B和C 3個垛位,根據碼垛機工作原理,通過對多種碼垛方式進行分析,確定碼垛順序為“A滿垛-B滿垛-C滿垛”的碼垛方式時作業效率最高,即碼垛層檢測機構首先判斷運轉托盤A位是否完成碼垛,然后B位,最后是C位。當判斷運轉托盤上的秧盤未達到碼垛高度時,夾持機構運動到準確的放盤位置后進行放盤,完成一次碼垛。放盤后直線運動機構帶動夾持機構返回到初始位置進行循環作業。當檢測機構檢測到3個垛位都達到預定的碼垛高度后,表明運轉托盤都完成碼垛,接著采用叉車將運轉托盤抬起并轉移至育秧室。

2 關鍵部件設計

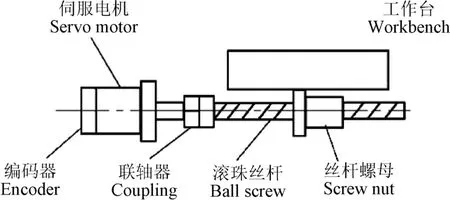

2.1 直線運動機構的設計

圖3 直線運動機構示意圖Fig.3 Diagram of the linear transmission mechanism

直線運動機構是碼垛機準確夾取、轉移和放置秧盤的核心部件,包括橫向和豎向直線運動機構,主要由伺服電機,聯軸器,滾珠絲桿,絲桿螺母和工作臺等組成,如圖3所示。

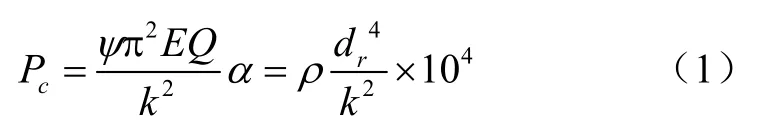

滾珠絲桿的結構參數(直徑和導程)是碼垛機運動和定位的核心。滾珠絲桿直徑過大,則需相應增大直線運動機構整體尺寸,造成材料浪費和成本升高;直徑過小,則導致絲桿抖動加劇、損傷等問題,影響碼垛性能。參考選型材料進行選型計算,預選取橫向和豎向滾珠絲桿的直徑分別為25和20 mm。為了保證所選滾珠絲桿在碼垛機滿載工作時的可靠性,校核所選絲桿容許極限負載和容許極限轉速,建議軸向負載為

其中

式中P為建議軸向載荷,N;為螺母與支撐座間距,mm;為楊氏模量,2.06×10Pa;為絲桿軸螺紋內徑截面的最小慣性矩,mm;d為絲桿軸徑,mm;為余量系數,0.8;、為由滾珠絲桿的支撐方式決定的系數,取4,取19.9。

所選絲桿的建議轉速為

式中N為絲桿的建議轉速,r/min;f為余量系數,0.8;為比重,7.8×10kg/mm。

根據所選滾珠絲桿的結構屬性及實際生產情況,將各參數帶入式(1)~(3),得到的橫向和豎向滾珠絲桿容許極限負載P/分別為57 495.9和32 892.5 N,滾珠絲桿作業中最大軸向負載約為700 N;容許極限轉速N/f分別為3 172.9和4 111.5 r/min,滾珠絲桿作業中轉動速度小于3 000 r/min。可知所選絲桿符合碼垛機作業技術要求。

滾珠絲桿的導程是直線運動機構精準定位的重要部分。導程的選擇關系到直線運動機構的定位精度和滾珠絲桿的轉動速度。滾珠絲桿的導程越大,直線運動機構的定位精度越低,無法保證準確地夾取和擺放秧盤;滾珠絲桿的導程越小,定位精度越高,但運動位移量較小,單位時間運動相同的距離,需提升滾珠絲桿轉動速度。為了保證生產率,導程需滿足

式中為絲桿快速進給速度,mm/s;為預選電機額定轉速,r/min。

2.2 夾持機構的設計

夾持機構是碼垛機平穩夾取和擺放秧盤的核心部件,秧盤在水稻育秧精密播種生產線上經過秧盤供送、鋪底土、壓實、播種、覆表土、淋灑水、疊盤等工序后到達碼垛取盤位置,碼垛機開始對已層疊的秧盤進行夾取、轉移和碼垛。

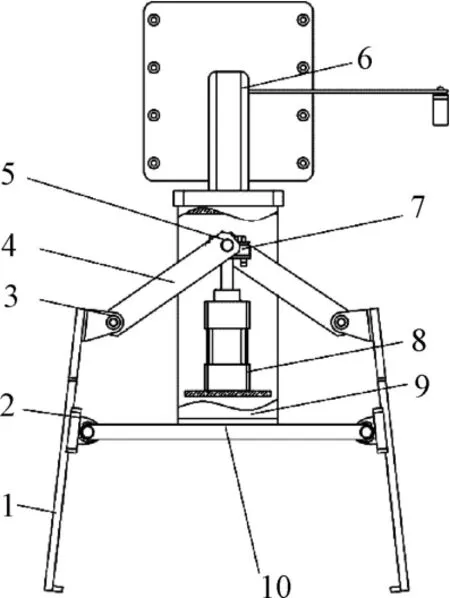

根據水稻秧盤頂部邊檐可嵌入并托起的結構特點,設計了一種夾持機構,其主要由夾持板、軸承座、連桿、轉軸a與b、夾持機構連接件、連接座、防護罩、氣缸和機架等組成;為了防止在工作過程中被夾取的秧盤脫落,夾持板底部設置了可嵌入待碼垛最底層秧盤頂部邊檐的凸起,實現夾持機構對秧盤穩定的夾取、轉移和碼垛,其結構如圖4所示。

圖4 夾持機構結構圖Fig.4 Structure diagram of clamping mechanism

為了減小夾持機構夾取作業對秧盤產生的沖擊和轉運時秧盤之間的相對晃動對碼垛性能的影響,設計當氣缸收縮時夾持機構的夾持板與層疊秧盤完全接觸夾緊,夾持板底部凸出部分可嵌入底層秧盤邊檐,夾持狀態受力分析如圖5所示。

圖5 夾持機構夾取秧盤受力分析圖Fig.5 Force analysis diagram of clamping mechanism for picking up seedling tray

夾持機構在夾取過程中,當一些秧盤發生形變時,兩側夾持板可推動秧盤來調整其位置,并完成夾取動作,因此,為了保證夾持機構穩定夾取和轉運秧盤,需要對氣缸所提供的力進行計算。

由圖5分析,當氣缸向下施加力時,夾持機構運動實現夾緊秧盤并嵌入底層秧盤邊檐,則單側夾持板對秧盤的作用力為

式中為秧盤與育秧生產線滾輪摩擦系數,0.5(聚乙烯);為重力加速度,9.8 m/s。

連桿對夾持板單側水平推力為

氣缸對單個連桿的分力關系式為

氣缸所需提供的力為

聯立式(5)~(8)可得

每次夾取4盤秧盤時,每盤秧盤質量約6 kg,4盤秧盤質量約24 kg,通過對層疊秧盤高度(4盤為120 mm)分析,l應大于120 mm,以防止夾持機構機架與秧盤發生干涉和擠壓;l應小于l,以放大連桿對夾持板的推力,且應留有空間余量便于零件安裝調整。通過試驗分析,選擇l和l分別為100和155 mm;為夾緊狀態下連桿與水平線夾角,此時氣缸收縮,氣缸頂部接頭與夾持板頂部的最長垂直距離為40 mm,連桿長136mm,計算得為17°。將參數代入式(9),需大于300 N,氣缸力應留有安全余量,因此確定≥400 N。

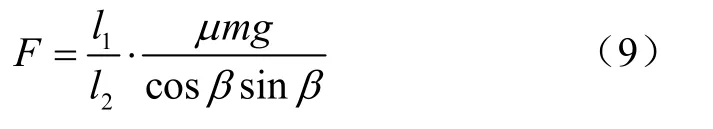

受秧盤夾持機構開啟寬度(秧盤上邊檐尺寸約為10 mm,即開啟寬度應大于10 mm)、疊盤不齊(通常小于5 mm),以及升降運行過程安全順暢(保證不碰撞)等原因,每個垛位之間需留有間隔,通過試驗確定A、B、C各碼垛位間隔距離為60 mm。為了保證夾持機構可靠完成夾放作業,需要對夾持機構的放盤動作進行設計,并確定夾持機構在夾、放秧盤時容許的夾持板旋轉角度和氣缸行程范圍。

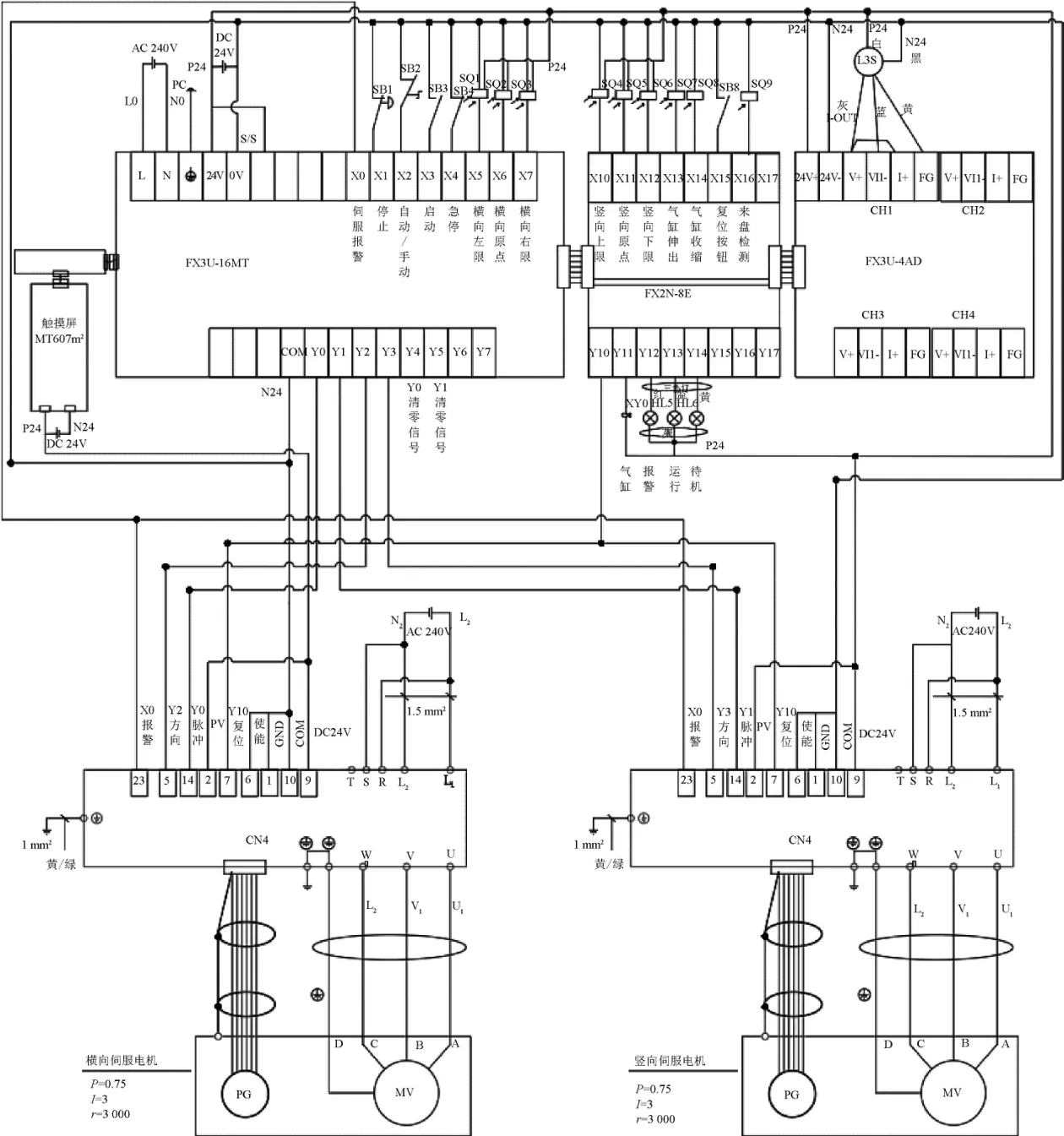

如圖6所示,建立坐標系,分析夾持機構關鍵位置和點在夾放狀態下的坐標關系:

式中為夾持板作業旋轉角,(°);為夾持板上2個軸承鉸鏈座與夾持板的夾角,(°)。

圖6 夾持機構夾放狀態位置分析圖Fig.6 Analysis diagram of clamping mechanism when clamping and releasing state position

設定坐標系如圖6所示,夾持機構放盤完成后最外側點′在方向的位移量需滿足完全脫離所夾取秧盤(大于開啟寬度10 mm)且不干涉其他碼垛位已碼垛秧盤(小于碼垛位間距60 mm),則′在方向的位移范圍為

則夾持板容許旋轉角度為

夾持板上端軸承座′點相對于點方向運動位移量為

為了計算氣缸行程范圍,采用Solidworks進行建模裝配,將點設置為氣缸收縮狀態下伸縮缸徑所處位置,則連桿尺寸為,氣缸行程為

根據式(12)取值范圍進行初步試驗,sin數值越大,夾取秧盤時對秧盤造成的沖擊越大,因此,在保證夾持機構與秧盤不發生干涉的情況下,sin應取較小值。當取sin為18 mm時,夾持機構可實現與所夾取秧盤的完全脫離,且和其他碼垛位之間留有充足的安全距離,在試驗中未發生干涉情況,因此選取sin為18mm,則約為6.47°,將代入式(14)可得氣缸行程約為24.6 mm,選擇氣缸的行程為25 mm。

為了驗證上述計算結果所選氣缸是否滿足夾持要求,采用ADAMS對夾持機構進行夾放動作模擬仿真。設置模型驅動行程與所選氣缸行程一致(25 mm),并采用step函數模擬實現氣缸的單次往復運動,測量夾持板部位單次夾放秧盤的旋轉角度為6.12°,與理論計算結果基本一致。

2.3 秧盤碼垛層檢測機構的設計

水稻秧盤多次利用后易發生局部形變,可能導致秧盤碼垛失敗,影響碼垛性能。為保證碼垛機工作的可靠性,設計了秧盤碼垛層檢測機構,實現碼垛機對碼垛層數的智能監測并精準放盤。碼垛工作原理如圖7所示。

秧盤碼垛層檢測機構以激光測距模塊為核心,通過安裝架安裝在夾持機構靠垛位方向,檢測過程為:當育秧播種生產線運輸秧盤到達碼垛機取盤位置時(圖7a),碼垛機開始運行;圖7b所示為轉運秧盤并對碼垛層進行檢測,具體為在橫向轉運方向上設定檢測位置,碼垛機在檢測位置短暫停留,碼垛層檢測機構在此位置采集秧盤碼垛層高度數據,通過A/D轉換器傳輸至PLC,PLC將得到的每層高度數據逐個進行誤差范圍劃定,若所檢測的高度在其所屬的誤差范圍內,則判定當前碼垛位秧盤已碼垛層數,并對碼垛機運動軌跡進行規劃調整,圖7c為控制系統處理碼垛層高度數據原理圖;碼垛機接收到控制系統反饋當前碼垛層數的信號并在正確位置完成放盤作業(圖7d)。秧盤碼垛層檢測機構檢測到每層實際高度距離統計如表1所示。

圖7 碼垛過程示意圖Fig.7 Diagram of palletizing process

由于4盤層疊秧盤高度為120 mm,因此通過軟件程序設置碼垛層每層高度類比范圍為120±50 mm,為碼垛層數。由表1可知,每層檢測最大差值為24.9 mm,小于軟件程序中設定的高度范圍,可以滿足秧盤碼垛層高度檢測要求。

表1 檢測機構檢測各碼垛層高度數據統計表Table 1 Statistical table of the height data of each palletizing layer tested by testing institutions mm

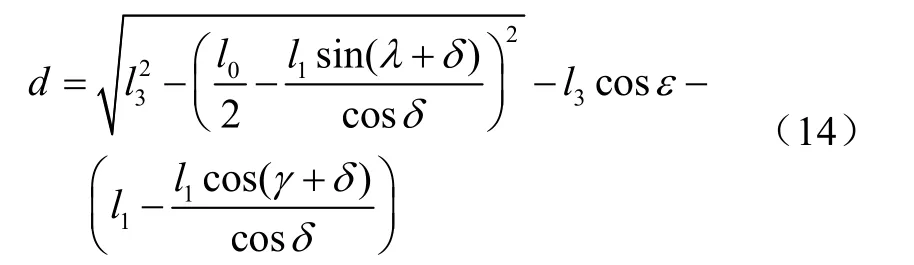

2.4 控制系統設計

2.4.1 硬件設計

為了實現穩定、快速和精準地控制碼垛機工作,本文采用PLC為控制核心,完成系統對傳感器信號的采集、分析和處理,并適時地發出信號反饋碼垛機當前工作狀態和控制各執行機構完成相應動作。根據碼垛機工作所需輸入/輸出點數及所需輸出高速脈沖數,選擇三菱FX3U-16MT型控制器和FX2N-8E系列拓展模塊,該型號控制器自帶三路高速脈沖輸出端(Y0、Y1和Y2),可便捷地控制伺服電機高速旋轉;根據碼垛層檢測機構檢測需求,選擇FX3U-4A/D模數轉換器作為檢測機構與PLC溝通橋梁,人機交互觸摸屏采用MCGS MT6071系列。根據碼垛機工作要求,伺服電機選擇上海仁侯伺服電機,額定功率0.75 kW,額定電流3.0 A,額定轉速3 000 r/min,額定轉矩 2.4 N/m。伺服驅動器選擇LCMT-15M02NB-130M10015B型交流驅動器額定工作電壓220 VAC,額定功率450 W;硬件接線圖如圖8所示。

圖8 控制系統接線圖Fig.8 Control system wiring diagram

2.4.2 軟件程序設計

采用三菱公司研發的GX-Work2作為開發軟件,在Window10操作系統環境下編寫系統軟件程序,采用梯形圖作為系統程序的編程語言,軟件程序設計流程如圖9所示。

圖9 控制系統流程圖Fig.9 Workflow diagram of the control system

人機交互界面采用MCGSE組態軟件開發,根據層次開發順序,設計了系統登錄主界面、系統手動運行參數調節界面和系統自動運行監視調節界面等。系統自動運行監視調節界面如圖10所示。

圖10 觸摸屏人機交互界面Fig.10 Touch screen human-machine interface

3 碼垛性能試驗

為檢驗水稻秧盤碼垛機的性能,采用Box-Behnken設計進行試驗。首先進行單因素初步試驗并分析試驗結果,得到碼垛機性能的主要影響因素(生產率、碼垛層檢測機構檢測時間和放盤高度)與性能指標(碼垛合格率和種子外露率)之間的關系,應用回歸分析、響應曲面和多目標變量優化方法,優化碼垛機的工作參數。

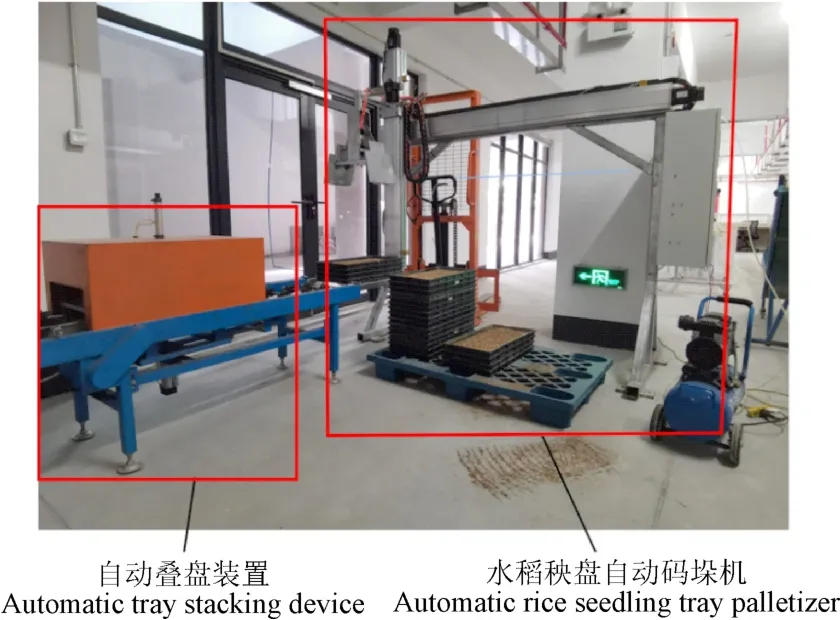

樣機試驗地點為華南農業大學工程學院農業工程樓。樣機配置于華南農業大學研制的2SJB-500型水稻秧盤育秧精密播種生產線自動疊盤裝置后方,試驗裝置及試驗現場如圖11所示。

圖11 水稻秧盤自動碼垛機試驗現場Fig.11 Test site of automatic rice seedling tray palletizer

3.1 試驗材料

試驗選用的秧盤為當前應用范圍較廣的硬塑秧盤(600 mm×300 mm×30 mm),為驗證碼垛機對多次利用后發生局部形變的秧盤具有適用性,選取損傷程度為中度形變、輕度形變和完好的秧盤各60盤混合并重復使用進行試驗;試驗所使用基質為育秧生產所用的稻田沙壤土,并經粉碎處理和5 mm網曬過濾,含水率范圍是10%~15%。

3.2 試驗指標

根據初步試驗結果分析研究,選擇碼垛合格率和覆表土種子外露率作為碼垛機的性能指標,具體定義如下:

1)碼垛合格率

碼垛過程中由于夾持不當、秧盤有破損變形等會導致秧盤倒塌、上下不對位等問題,為此設定碼垛合格為每次夾取和放盤平穩,秧盤在運轉托盤上正常碼垛,不倒塌,完成碼垛好的各盤秧盤之間前后對齊,錯位不超過5 mm,碼垛合格率的計算公式為

式中為總碼垛數;為碼垛合格數。

2)種子外露率碼垛機在工作過程中的振動干擾和放盤時產生的沖擊,會導致表土松動稀薄,進而可能造成部分種子外露。將播種并覆表土的秧盤劃分為200個30 mm×30 mm規則的小區域,比較碼垛前后所劃分的各區域內是否有外露種子,計算種子外露的區域數與劃分區域總數的百分比值,即為種子外露率。

式中為區域總數;為出現種子外露的區域數。

3.3 試驗因素

為了驗證所設計的水稻秧盤自動碼垛機工作的可靠性,并尋求最優作業參數,根據對碼垛機的工作原理和前期試驗研究,選取對碼垛機作業性能影響較大的生產率、秧盤碼垛層檢測機構的檢測時間和碼垛放盤時距運轉托盤或上一層秧盤的高度作為試驗因素進行深入試驗研究。

綜上,得出3種主要試驗因素,每個因素選取3個水平。育秧生產線實際生產中常用生產率為400~600盤/h,因此選擇生產率400、500和600盤/h;碼垛層檢測機構檢測頻率為2 Hz,經前期試驗分析,選擇檢測時間分別為0.5、1.0和1.5 s;試驗所用秧盤存在部分損壞變形,預試驗發現,若放盤時高度過低,易出現擠壓現象,而高度過高,則震蕩較大,從而導致碼垛效果不理想,因此選擇放盤高度分別為0.5、1.5和2.5 cm,如表2所示。

表2 試驗因素和水平Table 2 Factors and levels of test

3.4 試驗方案

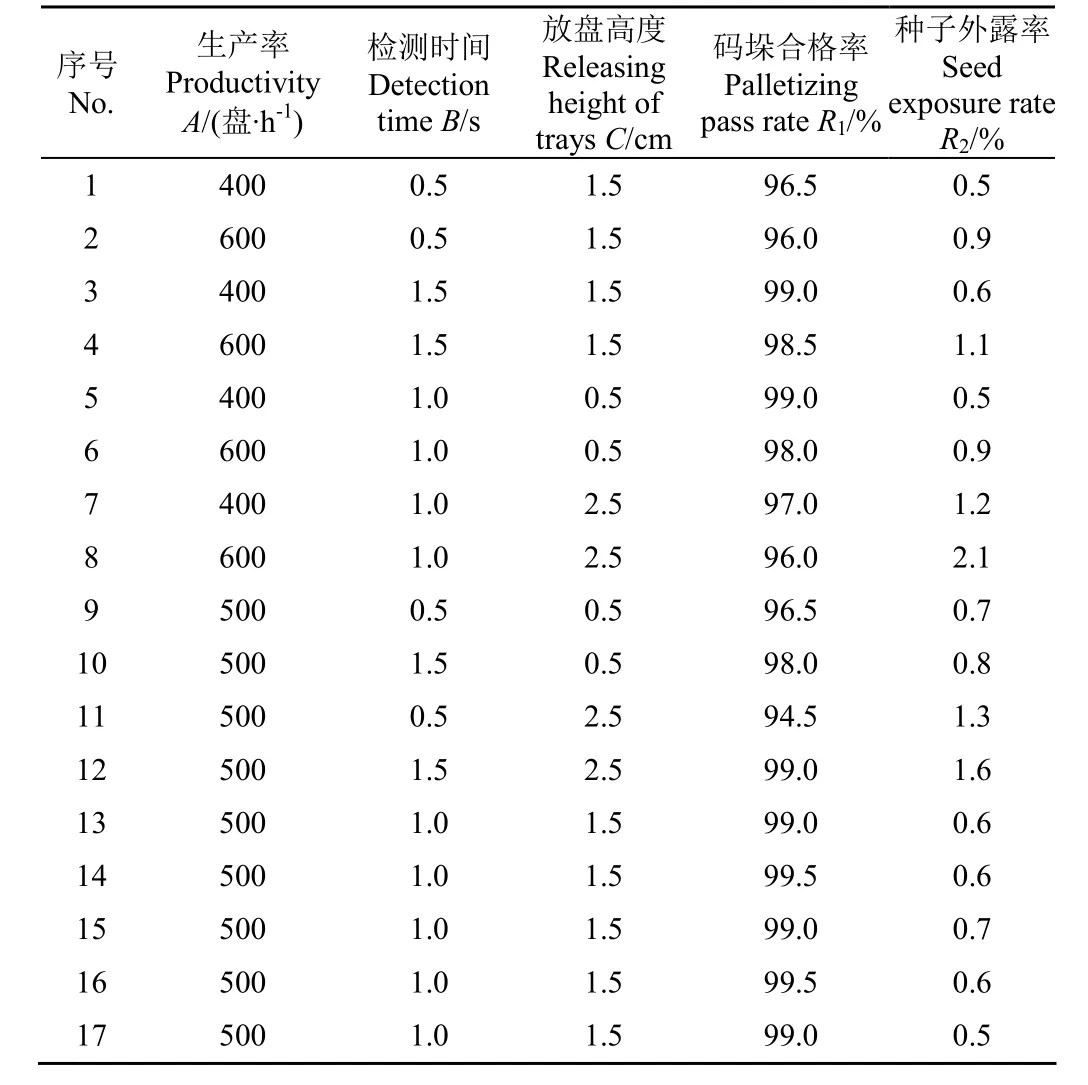

根據預試驗研究,生產率、碼垛層檢測機構檢測時間和放盤高度為試驗因素,每個因素考察3個水平。每組進行100次碼垛試驗,重復兩次,記錄碼垛合格率,并從中隨機抽取10盤秧盤記錄種子外露率,試驗結果取平均值。采用Design-Expert13.0 軟件進行數據處理和統計分析。試驗方案與結果如表3所示。

表3 試驗方案與結果Table 3 Experiment scheme and results

3.5 回歸模型建立與顯著性檢驗

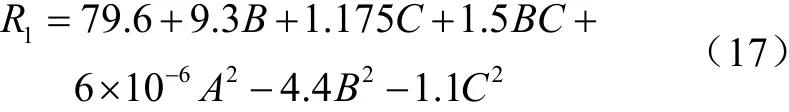

采用Design-Expert13.0軟件,分別建立碼垛合格率和種子外露率關于生產率、檢測時間和放盤高度的回歸模型,并檢驗模型和系數的顯著性,分析與結果如下所示:

碼垛合格率的回歸方程為

種子外露率的回歸方程為

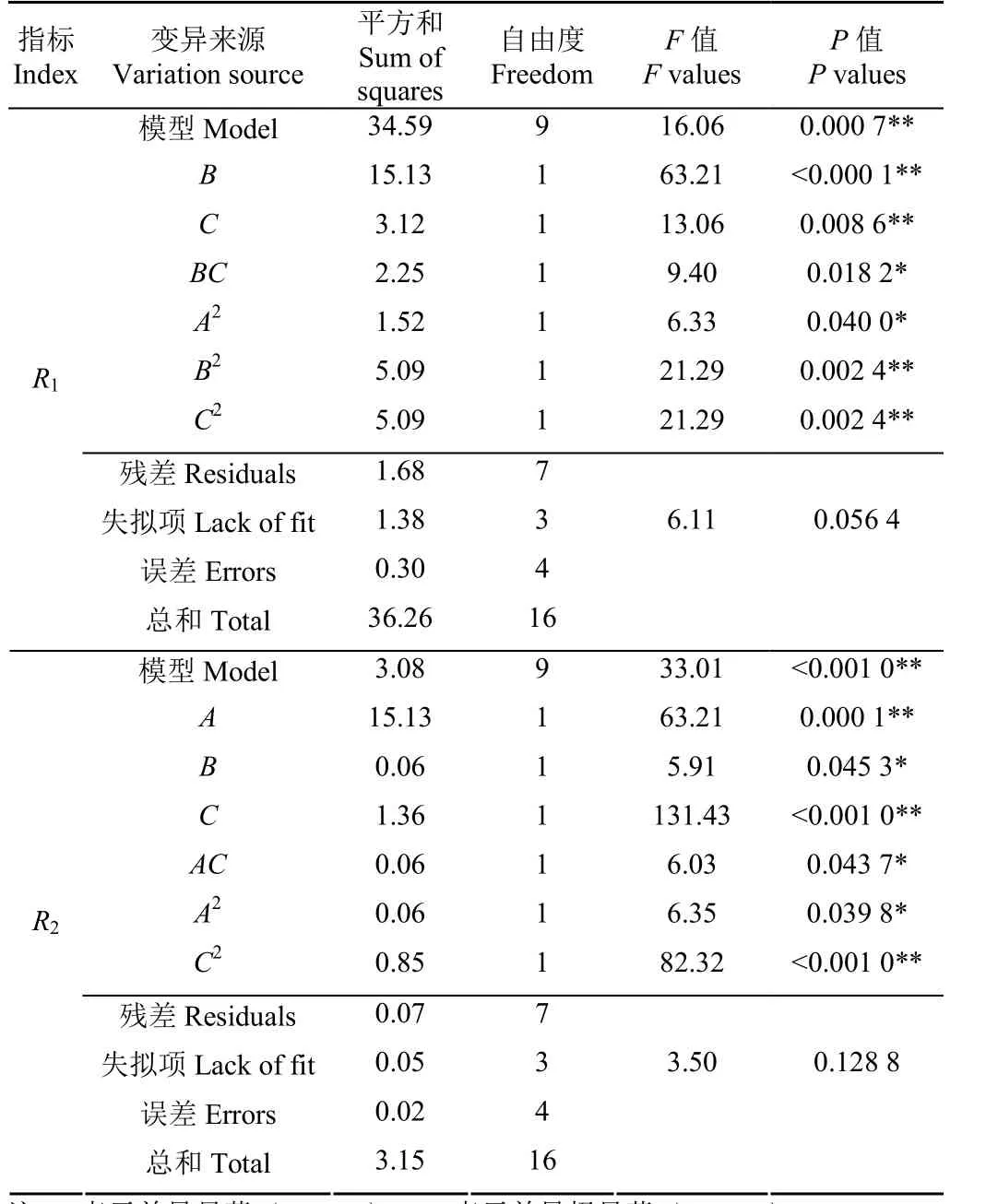

碼垛合格率和種子外露率的方差分析結果如表4所示。

表4 碼垛合格率和種子外露率回歸模型的方差分析Table 4 Variance analysis of palletizing pass rate and seed exposure rate regression model

由表4可知,碼垛合格率回歸模型通過顯著性檢驗(<0.01),因此模型有效,單項和交互項、的影響不顯著,其他各項均通過顯著性檢驗。

各因素對碼垛合格率影響的主次因素為:檢測時間、放盤高度和生產率。檢測時間過低會導致碼垛合格率大幅下降,這是由于當檢測時間過短時,碼垛層檢測機構所測數據不穩定,會導致較大的數據誤差;放盤高度過低時,個別秧盤由于形變會造成擠壓,降低合格率;放盤高度過高時,會造成放盤時沖擊變大,合格率也會因此降低,生產率對碼垛合格率影響較小。

由表4可知,種子外露率回歸模型通過顯著性檢驗(<0.01),因此模型有效,交互項、的影響不顯著,其他各項均通過顯著性檢驗

各因素對種子外露率影響的主次因素為:放盤高度、生產率和檢測時間。隨著放盤高度的增大,放盤時秧盤受到的沖擊越大,土壤振動導致表土稀薄,種子外露增多;生產率越大,直線運動機構速度提升,產生的振動增大,種子外露增多,檢測時間對種子外露率影響較小。

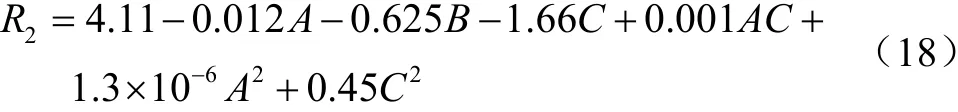

3.6 各因素交互作用對試驗結果的影響

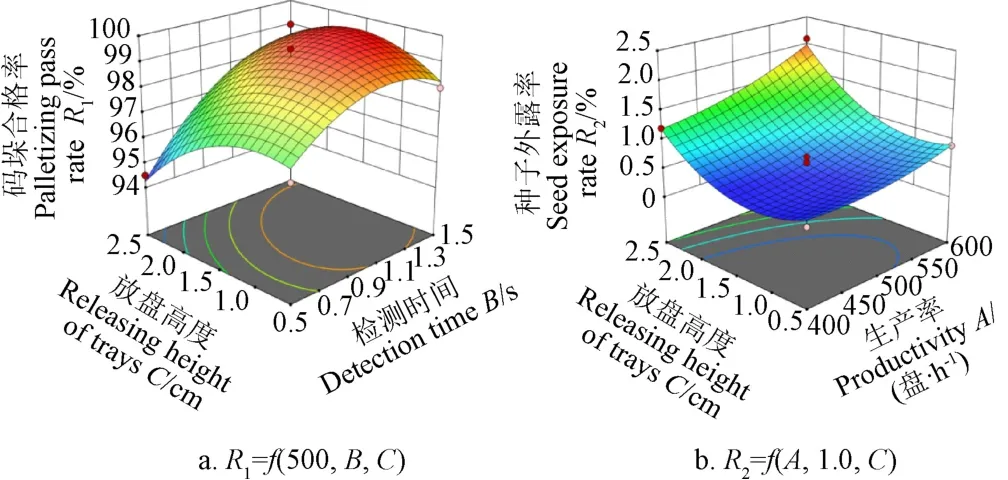

由表4可知,檢測時間和放盤高度的交互項對碼垛合格率有顯著性影響,生產率和放盤高度的交互項對種子外露率有顯著影響,表明各因素間存在交互影響效應。運用Design-Expert13.0軟件對交互試驗因素進行響應曲面分析,生成各因素交互作用對碼垛合格率和種子外露率的響應曲面圖(圖12)。

圖12 交互因素對碼垛合格率和種子外露率的影響Fig.12 Effect of interaction factors on palletizing pass rate and seed exposure rate

由圖12a可知,生產率設定為500盤/h時,當放盤高度為1~1.5 cm和檢測時間為1.1~1.3 s時,碼垛合格率存在最優值。固定放盤高度,隨檢測時間的增大,碼垛合格率呈現先增大后較平緩的趨勢;固定檢測時間,隨放盤高度的增大,碼垛合格率呈現先增大后降低的趨勢。

由圖12b可知,當檢測時間固定1.0 s,放盤高度為1~1.5 cm時,生產率為400~500盤/h,種子外露率存在最小值。固定放盤高度,隨著生產率的增大,種子外露率呈現逐漸增大的趨勢;固定生產率,隨著放盤高度的增大,種子外露率呈現先減小后增大的趨勢。

綜上所述,當其中一個參數固定時,檢測時間對碼垛合格率的影響呈現先增加后較為平緩的趨勢,放盤高度對碼垛合格率的影響呈現先增加后降低的趨勢;生產率對種子外露率的影響逐漸增大,放盤高度對種子外露率的影響呈現先增大后降低的趨勢。

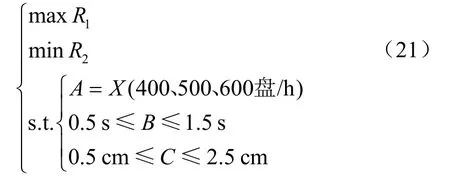

3.7 參數優化及試驗

為了探明試驗指標與主要影響因素間的最優關系,采用多目標優化方法分析不同生產率下碼垛機最優參數組合,根據提高碼垛合格率、降低種子外露率的目標,結合常用生產率為400、500和600盤/h及各試驗因素的邊界條件,得到優化模型為

利用Design-Expert13.0中Optimization進行參數優化,結果表明,當生產率分別為400、500和600盤/h,檢測時間分別為1.139、1.141和1.148 s,放盤高度分別為1.089、1.122和1.070 cm時,碼垛合格率分別達到99.41%、99.50%,和99.11%,種子外露率分別為0.48%、0.53%和0.75%。

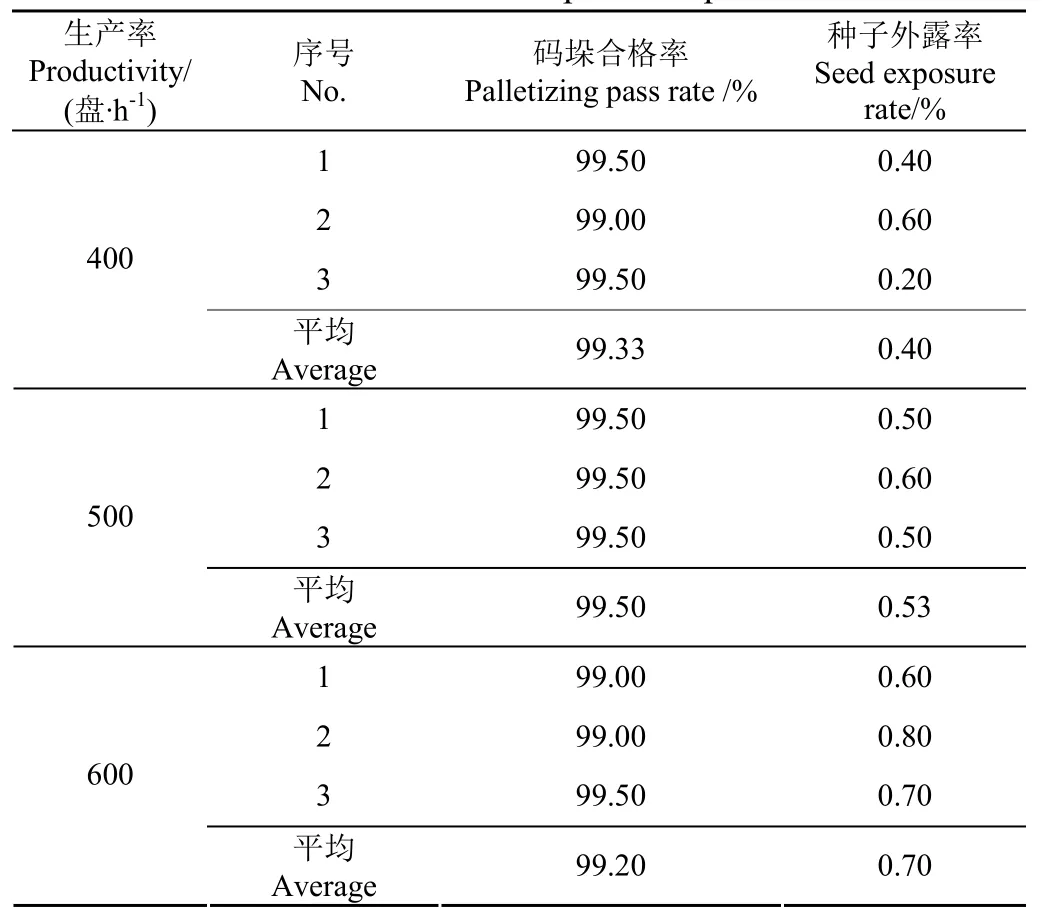

為了驗證參數優化結果,分別進行了生產率為400、500和600盤/h碼垛試驗,由于檢測時間和放盤高度在各生產率下所對應的最優參數比較接近,且考慮到實際生產過程中,生產人員操作的便捷性,根據響應曲面優化值分析結果,檢測時間和放盤高度均取1.15 s和1.10 cm。在相同的試驗條件下每組進行100次碼垛試驗,重復3次,碼垛合格率分別達到99.33%、99.50%,和99.20%,種子外露率分別為0.40%、0.53%和0.70%,試驗結果如表5所示。上述試驗結果與優化結果基本一致。

表5 優化參數試驗結果Table 5 Test results of optimized parameters

4 結 論

1)設計了一種低成本水稻秧盤自動碼垛機,實現了水稻秧盤育秧精密播種生產線秧盤自動取盤和碼垛。

2)采用直角坐標機械結構原理,建立了直線運動機構的傳動模型;對所夾取秧盤的結構進行研究,設計了一種水稻秧盤夾持機構;研制了以PLC為核心的控制系統,實現對秧盤的精確夾取、轉移和碼垛;基于PLC設計了碼垛層檢測機構,實現精準碼垛。

3)采用Box-Behnken試驗設計方法,進行了碼垛機性能試驗,通過Design-Expert13.0軟件中的Optimization模塊,應用多目標優化方法對碼垛性能影響因素進行優化研究,得到不同生產率條件下的最優檢測時間和放盤高度參數組合。根據優化結果,進行了生產率為400、500和600盤/h,檢測時間為1.15 s和放盤高度為1.10 cm參數組合下的驗證試驗;得到碼垛合格率分別為99.33%、99.50%和99.20%,種子外露率分別為0.40%、0.53%和0.70%。試驗結果表明,本研究設計的碼垛機具有穩定的碼垛性能,試驗指標滿足水稻工廠化育秧秧盤碼垛要求,對提高水稻工廠化育秧的自動化水平具有實際應用價值。