機械密封技術的發展歷程及其展望

秦 仙,馬續創

(1.寶鋼股份梅鋼公司冷軋廠,江蘇 南京 210039;2.中國重型機械研究院股份公司,陜西 西安 710018)

0 前言

機械端面密封,是一種旋轉件動密封,簡稱機械密封,又稱端面密封、軸向機械密封[1]。機械密封盡管不是設備上的功能性零部件,但其作用和對整臺設備、整個車間,甚至整個工廠的影響都很大,特別是隨著化工、石油、動力、輕工、原子能、宇航等工業的發展,它的作用變得越發重要。百余年時間里,國內外專家學者對機械密封技術進行了大量研究試驗和生產實踐工作。

1 國外機械密封技術的發展

1.1 機械密封的起源

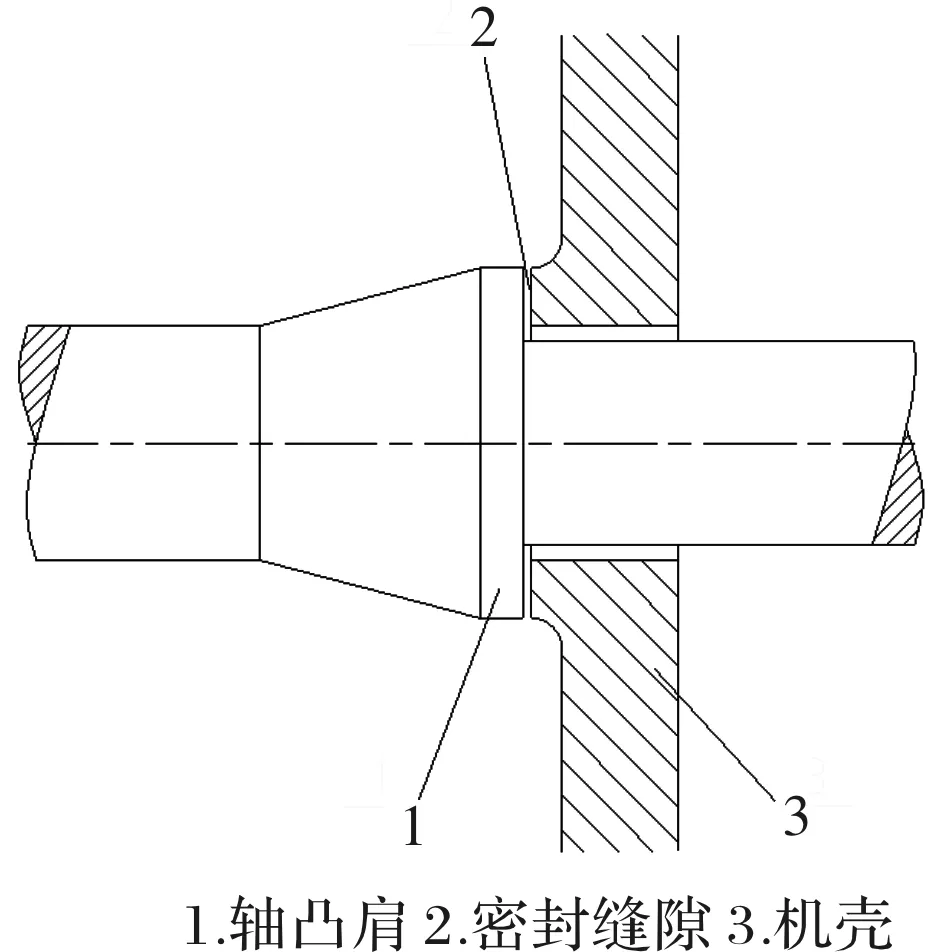

機械密封的起源于1885年的英國[1]。面對常規填料密封難以解決液壓傳動、蒸汽機和機床等上的密封難題,有人構思出機械端面密封的解決方案,并申請了第一個關于機械密封的專利。即使是優秀的構思,應用于實際生產往往也需要理論到實踐的過程。終于到1900年,該構思開始成功應用為軸承的油封,其結構如圖1所示[2]。這個解決方案是機械密封的雛形。它看起來簡單且問題諸多,容易遭受人們的質疑,但確實率先提出使用端面進行密封的觀點,是創造性的構思。

圖1 機械密封的雛形

在實踐中不均勻的溫度場往往使得軸發生熱膨脹而伸長,導致該雛形容易發生端面密封失效的情況。為了解決該問題,人們于1908年在幾個汽輪機密封上開始嘗試改進為軸可移動的密封環密封。

1.2 機械密封的基本結構

1913年,英國出現在汽輪機上使用雙端面機械密封的專利。1919年出現單端面機械密封[2]。至此,機械密封的基本結構成形。

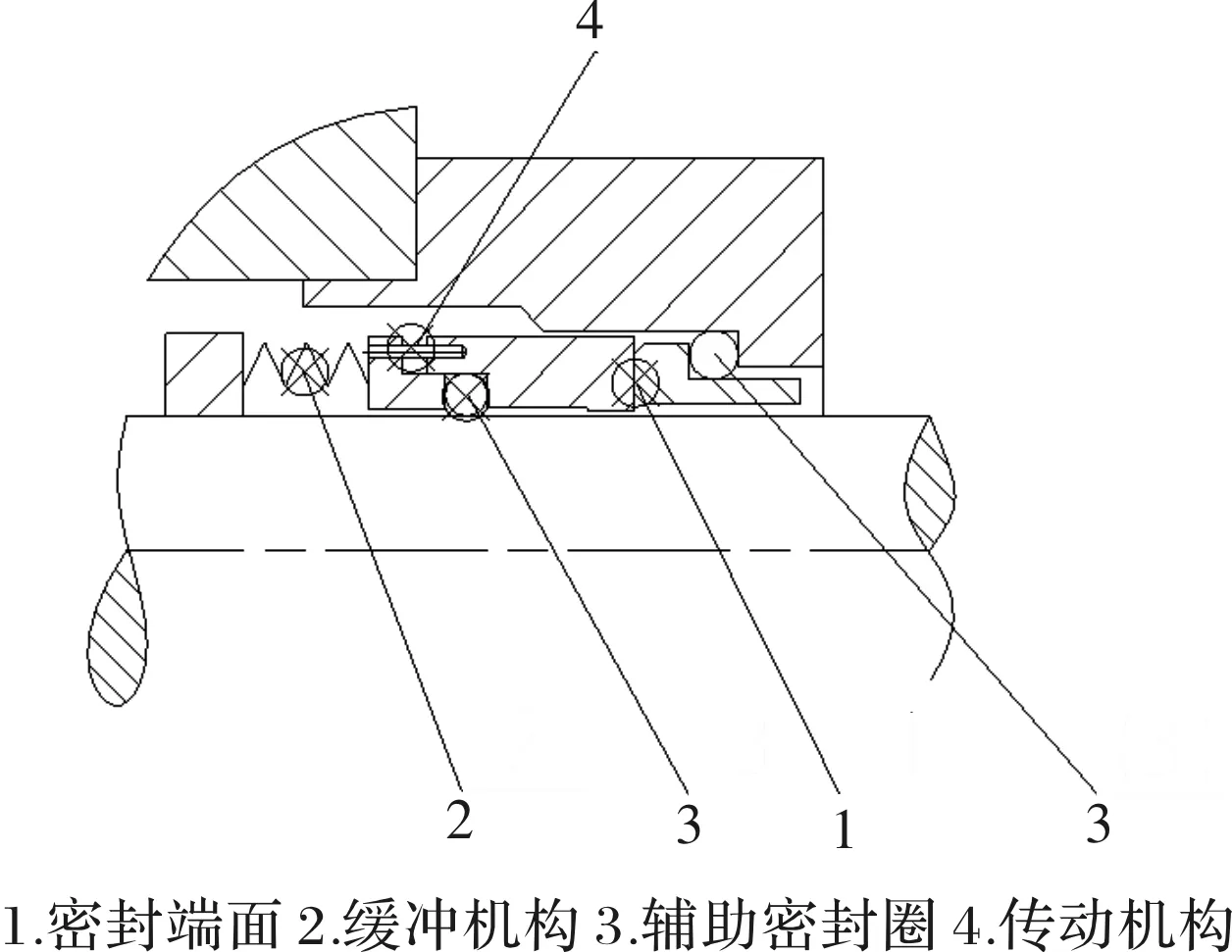

機械密封由摩擦副、緩沖補償機構、輔助密封圈和傳動機構組成,如圖2所示。摩擦副由動環和靜環組成的密封端面,緩沖補償機構由彈性元件為主要零件組成其作用是使密封端面緊密貼合,輔助密封圈有動環和靜環密封圈,傳動機構使動環隨軸旋轉。

圖2 機械密封的基本結構

1.3 機械密封的應用

1920年以前小型家用冷凍壓縮機和汽車上水泵的軸封采用了機械密封。1930年用于內燃機水泵密封。1940年機械密封在一定的程度上解決了輕烴泵密封問題。

1.4 機械密封的發展

機械密封的起步階段,并不受重視,得不到高質量的材料做支持。隨著其應用的推廣,尤其是應用場合的重要性的提高,人們開始嘗試使用更好的材料、加工和檢測手段來改進它。

自1940年起,密封面的材料被大量嘗試,出現陶瓷、石墨、硬質合金等新的密封材料。原來的密封材料有的被淘汰有的被改進,甚至出現了可不進行潤滑的最佳化配對材料。杜拉邁特公司發表了一些選擇材料用的線圖,其中列出了各種液體介質和推薦的響應材料,從而免除為選用密封元件材料需作的廣泛調研工作[4]。

對密封面的泄漏量影響最大的是兩表面間距離。減小兩密封端面的平面度可減小其間距,從而降低泄漏量。

為了降低機械密封端面的平面度,人們開始使用專用的研磨設備或手工研磨使端面均勻磨耗,再拋光到具有鏡面光潔度,使平面度檢驗中能讀出光帶數。同時將檢測平面度的手段從比較試驗法改進為使用單色光源和光學平晶裝置。利用這兩種裝置不僅能定性地測出平直與否,還能定量地讀出平面度數。

這三方面的改進使得機械密封的psV值水平提高到3.04 MPa·m/s。

1.5 機械密封形成

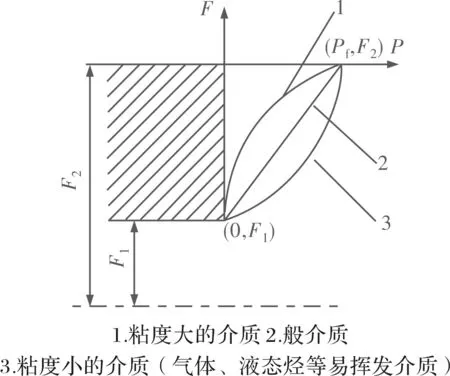

(1)平衡型機械密封。密封端面壓力變化趨勢,如圖3所示,粘度大的按曲線1分布,粘度小的按曲線3分布,水按直線2分布[5]。

圖3 液膜壓力的分布

用介質反壓系數來描述密封端面間液膜平均壓力與密封液體(即介質)壓力之比,通過實驗推薦介質反壓系數的經驗值。一般液體介質反壓系數為0.5,粘度大的液體反壓系數1/3,氣體、液態烴等易揮發介質的反壓系數0.707[5]。

隨著研究的深入,人們認識到可以通過調整密封環的軸向受壓面積來減少密封液體壓力對密封端上的密封力的影響程度。理想情況下當密封環軸向受壓面積與密封端面的比值等于介質反壓系數時,介質壓力變化不影響密封端面的密封力。據此分析,1945年平衡型機械密封問世。機械密封的psV值水平提高到14.7 MPa·m/s。自此之后,平衡型機械密封代替了原有的非平衡型機械密封。

(2)中間環機械密封。平衡型機械密封產生的同年,為解決低速下油膜不能生成足夠的開啟力和高速下密封面摩擦、磨損、發熱、變形等問題,中間環高壓高速機械密封也被提出。它是指在靜環和動環之間增加一個中間環,中間環旋轉運動獨立于主軸轉速,形成兩個密封端面。當主軸轉速過低或過高時,可以改變中間環的轉速,從而控制兩個密封端面的相對轉速在機械密封端面的承受范圍這內。

(3)高溫機械密封。隨著應用場合不斷拓展,機械密封遭遇了航空、石油化工工業的新的工況:機械密封須承受400 ℃高溫。在這種高溫下,傳統的機械密封中的密封圈都會很快失效,從而導致機械密封失效。

為了解決這一難題,美國西樂Sealol公司于1957年研制了第一套金屬焊接波紋管高溫機械密封。該金屬焊接波紋管集彈性元件、輔助密封和轉矩傳動機構于一身,可耐受-240~650 ℃,將機械密封的psV值水平提高到30 MPa·m/s[6]。

(4)組合型非接觸機械密封。接觸式機械密封實驗證明:減小彈簧比壓會使液膜厚度增加,并減小磨損,但同時會造成泄漏量的增加;增加彈簧比壓會減小液膜厚度,減小泄漏量,但會增加磨損。在人們的認知范圍內,減小磨損和減小泄漏是矛盾的,直到非接觸機械密封的產生。

人們對非接觸密封的構思很巧妙。單個機械密封難以同時滿足減小磨損和減小泄漏兩個任務,可以將這兩個任務分別交給兩個機械密封來共同完成。具體來說就是將非接觸密封和接觸式密封串聯使用,非接觸機械密封用以承擔大部分壓力,完成減小磨損的任務,而接觸式密封承擔小部分壓力,完成減小泄漏的任務。

這種構思實質上是組合式機械密封,最早應用在1960年。人們在密封端面上開毫米級的均布式深槽。運轉時,該深槽使密封端面在力和熱作用下產生周向波度和徑向錐度。周向波度產生流體動壓效應,徑向錐度產生流體靜壓效應。這就是熱動力楔機械密封。人們將其配合接觸式機械密封使用,成功地解決了減小磨損與減小泄漏的矛盾。

1963年,收斂間隙的靜壓機械密封配合接觸式機械密封,同樣成功解決了該矛盾。1963年至1969年,核工業的發展使得這兩種機械密封大量應用。機械密封的psV值水平被提高到167~267 MPa·m/s[6]。

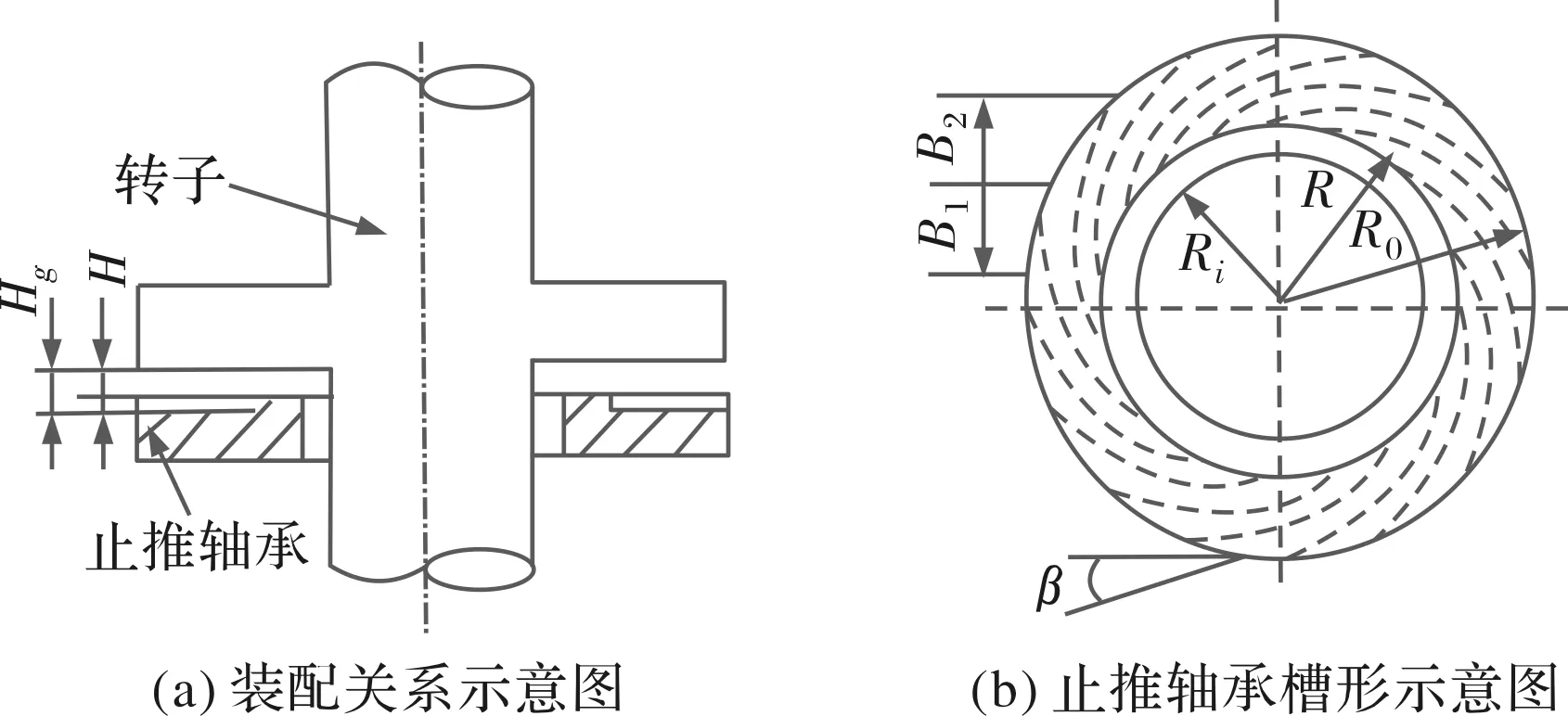

(5)零泄漏非接觸機械密封。1925年,螺旋槽軸承便被構思出來。如圖4所述,螺旋槽軸承高速運動時,帶動粘性氣體從軸承外部流向旋轉中心,氣體沿徑向先后流經槽臺區與密封區;在槽臺區,氣體沿周向周期性地流過槽區與臺區,從而產生對止推承載力至關重要的階梯動壓效應,阻止了止推軸承與轉子的摩擦[7]。1947年惠普爾解釋了其工作原理,1964年穆德曼給出其理論計算方法,1968至1989年,約翰克蘭公司先后研制出圓弧面螺旋槽非接觸機械密封、平面螺旋槽非接觸機械密封、28型干運轉氣體密封、2800和2800E系列干運轉氣體端面密封產品[6]。

圖4 螺旋槽止推軸承示意圖

在干運轉氣體端面密封成熟發展的啟發下,以色列愛特遜教授于1984年發明了適用于液體的圓葉槽非接觸機械密封。該機械密封設計利用表面改形手段在密封端面上開圓葉淺槽。當其運轉時,流體動壓產生的剪切流使泄漏流體送回高壓側。相對于移植類似技術的價值而言,更具有價值的是愛特遜創造性地提出當壓差造成的泄漏流量等于流體動壓送回的剪切流量時,非接觸密封可以達到零泄漏。顯然該構思比組合型機械密封更高明,它使得非接觸機械密封不需要接觸式機械密封的協助也能獨立地減小泄漏甚至徹底控制泄漏。

1.6 機械密封檢測技術

隨著電子技術的發展,人們構思借助電氣手段來幫助我們認識機械密封。1988年起,電氣手段開始被引入到機械密封,壓電傳感器[8]、電阻應變儀[9]和聲發射儀[10]分別被用于檢測機械密封的膜壓、摩擦特性、狀況與振動。這些檢測技術為機械密封的研究與狀態控制提供了更多信息基礎。

2 國內機械密封技術

國內對機械密封的研究起步較晚,從第一五年計劃開始,在國家機械部、石油部和化工部的組織或引導下,我國機械密封技術大致經歷了五個階段。

2.1 試制階段

1950年3月,沈陽第六機器廠(沈陽水泵廠的前身)計劃科設計部,整理水泵通用零件時,初步形成了對機械密封的認識。1956年,蘇聯先進生產者到各地傳播經驗,促使了蘭州煉油廠、沈陽水泵廠等單位開始試制泵用機械密封。1960年,顧永泉開始研究機械密封,并在煉油廠推廣機械密封。1966年,天津機械密封件廠開始生產機械密封[5]。

2.2 標準制定階段

1970年機械工業部、石油部、化工部所屬科研、生產、使用單位組成聯合設計組,參考國內外先進結構,聯合設計了“泵用機械密封系列”,1973年化工部所屬單位組成聯合設計組完成了“釜用機械密封系列”設計工作[5]。1975年,機械工業部批準頒發了“泵用機械密封標準”(JB1472-75)[5]。

李秋光認為自己是幸運的,這種幸運不僅體現在完整經歷了改革開放40年深圳印刷業巨變,更體現于見證了一代代印刷人的崛起。

2.3 緊追階段

“五·五”期間機械工業部組織了將機械密封的新材料攻關作為100項基礎件攻關的一項。通過攻關發展了耐腐蝕密封及密封用氮化硅,碳石墨等新材料。1977年建立了以生產氮化硅陶瓷密封環為主的浙江奉化機械密封件廠[5]。1978年化工部批準頒發了“釜用機械密封標準”(HG5-748-78;HG5-751~756-78)[5]。

2.4 引進進口產品階段

改革開放之后,我國進行經濟體制改革,充分接觸國際市場,機械密封產品和理論進一步發展。

為了加速密封技術的發展,1980年以后陸續引進了英國Crane Packing有限公司、美國Sealol公司的普通型機械密封,西德Burgmann公司反應燒結碳化硅密封環。“六·五”期間密封技術被列入國家重點科技攻關計劃。通過攻關、消化引進技術及成套進口裝置中的密封件,使機械密封在品種、材料、技術參數等方面都提高到一個新的水平、部分產品已接近國外先進水平。但是與國外同類產品相比仍有不少差距,如密封機理研究不足、制造技術落后、密封材料種類少等。

2.5 理論完善階段

為解決密封機理研究不足問題,1981,年姚兆生、許仲枚、王俊德等譯著了西德E·邁爾的《機械密封》,該書在我國推廣了機械密封的理論傳播。

1987年,李繼和、蔡紀寧、林學海等人合著了我國第一本關于機械密封的專著《機械密封技術》。

在1988年,顧永泉的“加強密封科學管理,提供密封技術水平”講義[11]里緊跟先進技術,介紹了零泄漏和零逸出技術。1990年至2001年,顧永泉陸續出版《流體動密封》《機械端面密封》和《機械密封實用技術》三本專著,全面而詳實地講述了機械密封技術。

至此,我國機械密封學已沉淀了堅實的理論基礎。

3 機械密封技術的協同發展期

3.1 剖分式機械密封與集裝式機械密封

人們在對比金屬焊接波紋管與普通機械密封,發現前者在裝配、拆卸、維護、更換方面極大地方便了使用者。于是對其他機械密封提出了同樣的需求。

針對這一需求,出現了兩種設計思路。一種是將機械密封設計成剖分式,該思路源于軸承的設計經驗——將軸承蓋設計成剖分式可以極大地方便軸承的維護。另一種是將機械密封設計成集裝式,該思路源于模塊化設計,類似于編程語言中的類與對象的作用,將機械密封作為一個模塊來處理。

實踐證實,第一種設計思路遭遇了較大的困難,剖分式機械密封在很長時間內未能成功用于實踐,即使開始應用后也被局限在一個很窄的使用范圍內[12][13]。而集裝式機械密封,則很快成功應用[14-16]。它不僅方便使用者維護,而且幫助了設備設計單位進行了工作任務分解,劃清了設備整體設計與機械密封設計的界限。也因此受到更多方面的支持,得到了更廣泛的歡迎和應用。

3.2 機械密封檢測與自動控制技術

前文提到,1988年起各種電氣檢測手段在國外開始被用于機械密封。在國內,上世紀90年代,我國學者也做出了相關研究。劉克旺等[15]對壓電薄膜傳感器的制作和靜態標定方法及誤差分析。毛紹貝[16]等提出了基于溫度反饋控制的機械密封方法。

增加檢測手段,一方面使得理論研究和生產實踐獲取了更多可靠的數據;另一方面驅動了機械密封的自動化控制技術的發展。

顧永泉等[17]研制了相態檢測密封系統,并在某煉油廠通過改變沖洗量來控制密封面流體膜相態。江蘇大學[18]陳匯龍等在非接觸式機械密封上安裝位移傳感器來檢測密封端面間隙,并設置磁力線圈。當間隙小于1.5 μm時,改變電流使密封端面產生相斥力,使間隙增大;當間隙大于5.5 μm時,改變電流使密封端面產生吸引力,使間隙減小,從而維持間隙在合適的大小。東臺市光明機械密封有限公司的[19]的趙恒勇在非接觸機械密封上設計了與靜環相連的控制環,控制環與多個可以通過氣壓控制伸縮的伸縮桿相連。改變氣壓大小,可以改變伸縮桿的伸縮量來改變密封間隙。

3.2 機械密封故障分析

關于機械密封故障分析,我國崇尚廣泛實踐基礎上獲取的經驗。其代表人物有中油撫順工程建設有限公司職工趙林源。趙林源在機械密封故障處理領域有杰出的貢獻,被工人日報稱為“密封大王”[20],于2008年獲得國家科技進步獎二等獎[21],于2009年出版《機械密封實用方法與技巧》,于2011年出版《機械密封故障分析100例》。另外,王永[22]、高武民[23]、王志強[24]、羅川西[25]、王作恒[26]等討論了機械密封的故障分析與排除方法,先后講述了各自的實踐經驗;盧海冰[27]、馬斌良[28]等人研究了機械密封的改造方法;李楓[29]等人研究了機械密封修復中的研磨工藝。

西方人則更重視方法和數據。例如法國CFR Total公司Michalis P.M.M.提出故障樹分析方法[30]。故障樹法,簡稱為FTA法,是在系統設計過程中通過對系統故障的各種因素(包括硬件、軟件、環境、人為因素)進行分析,畫出邏輯框圖(即故障樹),借此確定系統故障原因的各種可能組合方式或其發生概率,從而計算出系統故障概率原因的各種可能組合或其發生概率,從而計算出系統故障概率并據此采取相應的解決措施,以提高系統可靠性的一種方法。它類似與當下流行的思維導圖,可以幫助人們在多重因素作用下處理混亂局面。不同的是故障樹法有思維導圖無法比擬的概率計算的量化手段,更加科學。

3.4 機械密封表面改進技術

圖爾德胡勒·阿不都拉[31]等討論了端面密封的研究現狀,認為動壓效應和泵送效應依然是端面密封技術的研究重點。事實也證實了,作為最先進的機械密封,采用表面改形技術的非接觸式機械密封依然是研究的熱點。當下對其的研究大致也分了兩個方向。

一個方向是設法在密封端面使用表面改形技術做出更佳的槽形,更有效地利用流體的靜壓效應與動壓效應。例如浙江大學的彭旭東等[32]提出一種柱狀微凸體織構高度呈現三維波度分布的端面結構,認為其比傳統的熱動力楔能產生更強的流體動壓效應,能顯著提高密封可靠性、延長使用壽命。江西省科學院的程香平[33]等提出一種具有各自孔型與三維雪花狀槽形相結合的端面結構,認為其可流體產生導流與匯集功能,可以產生極強的動壓效應與靜壓效應,并顯著提高液膜的穩定性、動壓開啟特性和變壓適應調節能力。

另一個方向是對其作用機理進行深入更深入的剖析。例如新疆大學的陳志等[34]對收斂性、直角形和發散性3種形式的T型動壓槽建立幾何模型,并對液膜流場進行了數值分析,發現三種槽形的端面液膜壓力分布規律相同,端面液膜壓力均在左側槽底部達到最大值,且動壓槽兩側具有明顯的壓差,能夠產生明顯的動壓特性;3種槽形結構的開啟力和泄漏量均隨著轉速和壓力的增大而增大,其中壓力對密封性能的影響相對于轉速對密封性能的影響較大;發散形槽比直角形和收斂形槽具有更強的動壓特性,且擁有較高的開啟力和較低的泄漏量,從而具有較好的密封性能。蘭州理工大學的王朝亞等[35]以螺旋槽上游泵送機械密封為研究對象,用有限差分法離散Reynolds方程,基于軸向力平衡條件作為迭代收斂準則,采用逐次超松弛迭代(SOR)法在Mathematica軟件中編程求解液膜壓力分布,以及相關密封特性參數,并分析不同工況參數與結構參數對密封特性的影響。研究結果表明:泵送率隨進口壓力的增加呈非線性減小,隨轉速槽深、槽長壩長比的增加呈非線性增大;液膜摩擦因數隨著轉速的增加近似以線性方式增大,隨進口壓力、槽深、槽 長壩長比的增加呈非線性減小;隨著螺旋角的增大泵送率先增大后減小,而液膜摩擦因數表現出與泵送率相反的趨勢,說明螺旋角存在最優值;相比于結構參數對密封特性的影響,工況參數的影響較大。

4 未來展望

(1)更深入的理論研究將會圍繞機械密封中涉及的摩擦學、流體靜力學和流體動力學等而進行,尤其借用計算機的理論計算和三維仿真計算將會被大量應用,將更深入地揭示其本質,并發現更多的運行規律。

(2)信息化將使機械密封更方便地被監測,未來將可以遠程監測機械密封的運行狀態。

(3)自動化控制手段將會被更多的應用于實踐,為智能化打造基礎。