脹斷連桿開發(fā)的強度有限元對比分析

林文干 方勁松 龔枚琳 陳陽

摘要:某輕型柴油機擬將連桿由傳統(tǒng)的平切口、機加工配合面類型改為采用非調質鋼的脹斷連桿,對此做有限元強度對比分析。有限元計算結果表明,原設計連桿的強度裕度較小,且使用的非調質鋼70MnVS的疲勞限值較低,直接改為脹斷連桿后不能滿足強度設計要求。

關鍵詞:脹斷連桿;強度;有限元;對比分析

中圖分類號:U464 收稿日期:2021-12-19

DOI: 10.19999/j.cnki.1004-0226.2022.04.005

l 前言

近年來,汽車制造住輕量化、新能源化、節(jié)能環(huán)保方面取得重人進展,如:非調質鋼新材料取代傳統(tǒng)的調質鋼,脹斷加工新技術取代傳統(tǒng)的分切加工,并成為當前發(fā)動機連桿發(fā)展的重要方向[1]。脹斷加工是目前連桿生產的最新技術,其與傳統(tǒng)機加工的主要區(qū)別在于大頭接合面加工方式不同。脹斷加工利用連桿人頭斷裂剖分,獲得參差狀的斷裂接合面,在后續(xù)連桿體和蓋合裝尤其是發(fā)動機裝配時,一對耦合的接合面可充分嚙合定位,使連桿加工精度與裝配質量、連桿承載能力尤其是抗剪能力人幅提高[2]。

脹斷連桿的開發(fā)需兼顧三大原則:一是保證連桿的使用性能。連桿工作環(huán)境惡劣,承受載荷交變復雜,這要求連桿材料具有較高的屈服和疲勞強度等機械性能:二是滿足連桿的加工和裝配質量要求。脹斷加工過程中連桿人頭不能產生明顯塑性變形,脹斷后可精確合裝以進行后續(xù)火頭孔精加工,并保證二次裝配精度,這要求連桿材料具有良好的切口敏感性、斷裂性能和切削加工性;三是適應發(fā)動機低能耗、低排放、低振動的要求。這需要對連桿進行輕量化設計,通過降低連桿質量減小慣性力和摩擦損失,從而減小振動,提高發(fā)動機的燃油效率。

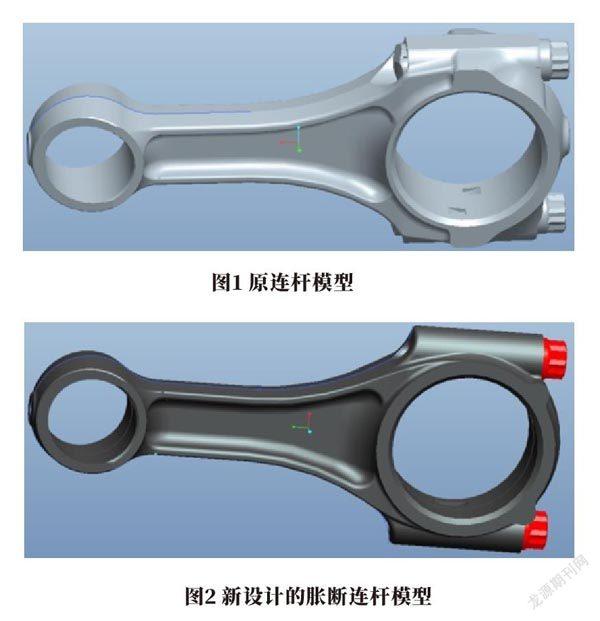

某輕型柴油機是從國外引進的,已投產近20年,其連桿是傳統(tǒng)的平切口、機加工配合面類型(圖1)。為了適應當前的技術發(fā)展,擬將連桿改為采用非調質鋼的脹斷制造工藝,并相應修改了結構設計(圖2)。主要的結構設計變更是由螺栓和螺母固定改為螺栓擰緊,并由螺栓外徑定位改為脹斷面配合定位,因此這些設計變更需要做強度對比分析。

2 連桿材料對比

原連桿材料為SCM 440H(JIS G4052)[3],其有限元疲勞計算限值為273 MPa。新設計的連桿采用脹斷連桿常用的材料非調質鋼70MnVS(C70S6 BY),測試的70MnVS疲勞強度為343 MPa,90%存活率時疲勞極限為235 MPa[4],按正態(tài)分布推算千分之一失效率的疲勞強度限值為188 MPa。SCM 440H和70MnVS的材料成分對比見表1,材料強度數據以及有限元疲勞計算限值對比見表2。

3 連桿強度分析方法

連桿作為內燃機的主要運動受力部件之一,住工作中承受各種復雜且呈周期性變化的載荷,工作條件惡劣,易發(fā)生疲勞斷裂。因此,連桿的疲勞強度一直是發(fā)動機研究和改進過程中關注的熱點問題。

由于連桿復雜的結構和受力條件,用傳統(tǒng)的方法很難對其應力狀態(tài)進行理論計算與研究,也不可能僅僅利用試驗手段對連桿的各個部分進行應力和疲勞分析,且試驗成本高、周期長。近年來,國內外學者用有限元方法對連桿疲勞進行了人量的研究,認為連桿主要受拉壓疲勞載荷的影響[3]。因此,傳統(tǒng)的連桿疲勞分析是先用有限元分析最人拉壓交變載荷工況下連桿各處的強度,然后對應力結果進行后處理得出疲勞壽命。發(fā)動機連桿是一個運動件,為了便于分析,根據達朗貝爾原理將其轉換為靜力學分析,將慣性力簡化為施加在連桿兩端的力載荷。

連桿強度計算采用裝配體模型,包括連桿桿身、瓦蓋、連桿螺栓、螺母、活塞銷、小頭襯套、軸瓦、曲柄銷。其中,曲柄銷簡化為圓柱體,長度為連桿兩側曲柄臂中心面之間的距離。為了獲得較好的應力分布結果,需要仔細定義各部件的接觸設置,見表3,并添加相應的防止產生剛體運動的約束。

為了準確模擬連桿與活塞銷、曲柄銷之問的精密配合狀態(tài),所有零件的配合尺寸均按圖紙標注取中值(表4)。軸瓦的尺寸計算方法可見參考文獻[2]。同時,采用模擬連桿加工工藝的方法:在連桿螺栓裝配載荷下將變形的連桿大頭孔修復為圓形,襯套過盈裝配載荷下變形的連桿小頭襯套內孔修復為圓形,然后再進行在連桿工作載荷下的應力計算。

利用連桿的對稱性,沿兩根連桿螺栓軸線所在平面切取連桿CAD模型的一半,在對稱面上施加對稱約束(對稱模型中載荷減半)。為了便于建立有限元模型,將分為連桿人頭計算和連桿小頭計算,分別截取人頭、小頭中心孔距2/3的連桿桿身:住連桿桿身截斷面的法向方向約束,同時固定一個點,從而約束連桿運動;各零部件問所有的接觸均設為無摩擦接觸:連桿的工作載荷分別施加住曲柄銷端面水平中線上和活塞銷頂面線上。為了防止曲柄銷、軸瓦、活塞銷、襯套等產生旋轉運動,利用連桿模型的對稱性,在它們的中心對稱面上取一條線,約束只能沿對稱面運動。

連桿有限元計算模型如圖3所示。

針對連桿的主要失效模式,選取了幾個典型的發(fā)動機運行工況進行有限元計算。計算工況、計算結果以及判定準則見表5。

4 輸入數據和載荷計算

發(fā)動機連桿有限元分析的輸入數據、慣性力質量計算見表6。根據內燃機動力學,計算發(fā)動機額定轉速、連續(xù)運轉超速轉速、問歇運轉超速轉速下的連桿有限元分析載荷(表7)。然后轉換為計算工況下的載荷(表8)。

5 現生產連桿的強度計算結果

連桿強度有限元計算的主要過程為:a.連桿螺栓預緊力作用下的連桿人頭孔變形(或小頭襯套過盈配合下的襯套內孔變形)導斂的內孔表面有限元網格節(jié)點坐標的變化量:b.通過修改節(jié)點坐標的方法將變形失圓的連桿人頭孔(或小頭襯套內孔)修復為圓形,再計算各個載荷工況下的應力和變形:c.用GOODMAN疲勞算法分別計算兩個額定轉速工況和兩個最人持續(xù)轉速工況下的等效疲勞應力。02268ECD-DAD8-4907-A172-11582674779C

5.1 額定轉速工況的連桿等效疲勞應力

額定轉速工況下的連桿等效疲勞應力計算結果如圖4所示。連桿火頭的最高等效疲勞應力為194.6 MPa,出現在連桿螺栓頭支撐面的圓角處,連桿桿身上最高等效疲勞應力為182.5 MPa。連桿小頭的最高等效疲勞應力為240.5 MPa,出現在連桿小頭與桿身的連接處。計算結果均滿足小于273 MPa的設計準則。

5.2 最大持續(xù)轉速工況的連桿等效疲勞應力

最火持續(xù)轉速工況下的連桿等效疲勞應力計算結果如圖5所示。連桿火頭的最高等效疲勞應力為251.O MPa,出現住連桿螺栓頭支撐面的圓角處,連桿桿身上最高等效疲勞應力為93.2 MPa。連桿小頭的最高等效疲勞應力為258.1 MPa,出現在連桿小頭油孔處。計算結果均滿足小于273 MPa的設計準則。

5.3 最大持續(xù)轉速工況的連桿剖分面的接觸壓力

最人持續(xù)轉速工況的連桿剖分面的接觸壓力如圖6所示,最人接觸壓力為170 MPa。連桿剖分面沒有出現完全分離,滿足設計要求。

5.4 最大持續(xù)轉速工況的連桿軸承包角

最人持續(xù)轉速工況的連桿軸承的接觸壓力如圖7所示。連桿軸承包角為161°,滿足小于170°的設計要求。

5.5 最大問斷轉速工況的連桿屈服計算

最人問斷轉速工況下的連桿等效應力計算結果如圖8所示。連桿人頭、小頭的最高等效應力分別為894.8 MPa和847.O MPa,分別出現在連桿螺栓頭支撐面的圓角和小頭油孔處,均超出了材料屈服強度758 MPa。現生產連桿極少出現這類失效,不符合的原因可能是最大問斷轉速工況是一種極限工況,只出現在車輛下長坡時倒拖發(fā)動機作為輔助制動而導致發(fā)動機產生極高轉速,而這類小型車輛極少會導致發(fā)動機超速。且這兩個位置存住應力集中,是幾何模型上的圓角偏小導致的,因此應修正幾何模型。

5.6 最大問斷轉速工況的連桿螺栓屈服計算

從最人間斷運轉轉速工況的計算結果中讀出螺栓桿所受載荷。

螺栓軸向力:Fy=21 85lx2=43 702 N

彎曲力矩:M.=2.095x2=4.19 N-m

Mllxl.25螺栓的應力面積As=7.515xl0-5m2,軸向應力=FyAs=581.5 MPa。

由螺栓的當量直徑D.=9.782xl0'-3 m,截面模量I=4.494xl0-10 m4,得出最大彎曲應力=MxDs/2//=45.6 MPa。

峰值應力=581.5+45.6= 627.1 MPa。螺栓的屈服強度為888MPa,滿足設計要求。

6 脹斷連桿的強度計算結果

采用相同的計算方法和邊界條件,對新設計的脹斷連桿模型做有限元分析。僅列出等效疲勞應力結果,其它計算結果與原連桿計算結果相近。

6.1額定轉速工況的連桿等效疲勞應力

額定轉速工況下的連桿等效疲勞應力計算結果如圖9所示。連桿人頭的最高等效疲勞應力為183.6 MPa,出現在連桿桿身上。連桿小頭的最高等效疲勞應力為247.8 MPa,出現在連桿小頭與桿身的連接處。連桿小頭計算結果不滿足小于188 MPa的設計準則。

6.2最大持續(xù)轉速工況的連桿等效疲勞應力

最人持續(xù)轉速工況下的連桿等效疲勞應力計算結果如圖10所示。連桿人頭的最高等效疲勞應力為110.0 MPa,出現在連桿脹斷面內側中問處。連桿小頭的最高等效疲勞應力為231.4 MPa,出現在連桿小頭油孔處。連桿小頭計算結果不滿足小于188 MPa的設計準則。

針對脹斷連桿小頭疲勞強度不滿足設計要求的問題,連桿設計師做了幾個優(yōu)化方案,主要是對連桿小頭的部分尺寸進行了修改,基本結構不變。各方案下連桿重量和等效疲勞應力見表9,計算的額定工況下連桿小頭的等效疲勞應力分布見圖Il。各方案下最大等效疲勞應力都不滿足小于188 MPa的設計準則,而且改善率也不超過10%,因此需要對連桿小頭的結構進行修改。

7 結語

原設計連桿除了最人問斷轉速工況的連桿等效應力因應力集中而超出設計限值外,其它均滿足設計限值,而脹斷連桿的疲勞強度不滿足設計要求。

由于原設計連桿的強度裕度較小,且使用的非調質鋼70MnVS的疲勞限值較低,直接改為脹斷連桿后不能滿足強度設計要求。試制的脹斷連桿在發(fā)動機試驗中也出現了裂紋、連桿長度變化等問題,也驗證了分析結果的準確性。

參考文獻:

[1]張朝磊,劉雅政.汽車脹斷連桿用非調質鋼的應用現狀與發(fā)展[J].材料導報,2017,31(5):58-64

[2]石舟,寇淑清.36MnVS4裂解連桿1生能分析及輕量化設計[J].吉林大學學報(工學版),2019,49(6):1992-2001

[3] JIS G4052-2008保證淬硬性的結構用鋼材(工字鋼)[S].

[4]包雪鵬,劉善德,吳勇,等.C70S6裂解連桿性能分析[J].輕型汽車技術,2008(3):25-29.

[5]談梅蘭,武國玉,梁福祥.基于ABAQUS的連桿疲勞分析[J].中國機械工程,2013,24(5):634-638.

[6]李舂玲.發(fā)動機橫隔板三維有限元分析[J].柴油機設計與制造,2011,17(1):16-20

作者簡介:

林文干,男,1985年生,高級工程師,研究方向為整車試驗分析。02268ECD-DAD8-4907-A172-11582674779C