ZnS:Cu 力致熒光薄膜在沖擊壓力作用下的光學響應規律及應用

張國棟,趙玉龍,孫 警,韋學勇

(西安交通大學機械制造系統工程國家重點實驗室, 陜西 西安 710049)

力致發光是指物質受到機械刺激(如擠壓、拉伸、剪切、沖擊、摩擦等)時所呈現的一種發光現象。根據機械激發方式的不同,力致發光可分為形變力致發光和摩擦力致發光。其中,形變力致發光又可分為彈性應力發光、塑性應力發光和斷裂應力發光。根據物質組分的不同,力致發光材料主要可分為無機力致熒光材料、有機/金屬有機力致熒光材料和純有機力致熒光材料[1]。無機力致熒光材料研究起步較早,因其具有發光亮度高、力致響應靈敏度高、穩定性良好以及無需外加電壓或紫外光照射激活等特性而被廣泛應用于應力傳感、應力記錄和顯示等領域[2–4]。

目前,國內外對無機力致熒光材料的動態沖擊特性研究較少。Bergeron 等[5]采用二級輕氣炮研究了ZnS:Mn 材料在彈丸高速撞擊下的發光閾值及發光特性。Chandra 等[6]利用ZnS:Mn 薄膜的力致發光效應實時監測了小球低速撞擊產生的沖擊壓力幅值與持續過程。周文斌等[7]采用小球下落沖擊法研究了SrAl2O4:(Eu2+, Dy3+)長余輝發光材料的力致發光特性。上述研究為無機力致熒光材料在動態壓力測量的應用提供了重要依據,但仍缺乏力致熒光材料發光強度與沖擊壓力的規律性認識,尤其缺乏力致熒光材料在動態超高壓力作用下的光學特性研究。

本工作以硫化鋅摻雜銅(ZnS:Cu)材料作為研究對象,開展ZnS:Cu 力致熒光薄膜的制備與表征,采用一維平面撞擊技術研究該薄膜在動態沖擊作用下的光學響應規律,以獲得ZnS:Cu 力致熒光薄膜發光強度與動態沖擊壓力之間的定量關系式,為ZnS:Cu 基非接觸式沖擊壓力傳感器的應用研究奠定基礎。

1 力致熒光薄膜制備與表征

1.1 ZnS:Cu 粉末制備

采用的ZnS:Cu 材料通過高溫固相燒結法制備而成,其原理是:在高溫條件下,原材料之間相互擴散或者分解后再擴散,使摻雜離子進入基質材料晶格中成為發光中心或敏化劑離子。ZnS:Cu 粉末制備過程如下。

(1) 前驅混合物制備:根據所需比例稱量原材料(ZnS、CuCl2);將含量相對較少的CuCl2放入研缽,加入適量酒精濕磨均勻;再加入稱量好的ZnS 以及剛好能完全浸沒原材料的酒精,濕磨至酒精大致揮發完全;置入鼓風干燥箱中進行干燥(80 ℃、20 min),以達到酒精完全揮發;取出后干磨結塊的原材料,得到粉末狀前驅混合物。

(2) 前驅混合物燒結:把前驅混合物放入坩堝,并將混合物壓實;將坩堝放入管式爐中,在N2氛圍下于1100 ℃燒結3 h。

(3) 篩選產物:取出燒結完成的樣品,置于研缽中進行研磨;再使用篩子得到顆粒比較均勻細膩的ZnS:Cu 粉末。

制備的ZnS:Cu 粉末中Cu 的質量分數為0.1%。

1.2 ZnS:Cu 薄膜制備

利用上述工藝獲得的ZnS:Cu 粉末制備力致熒光薄膜,具體過程如下:

(1) 將ZnS:Cu 粉末與水玻璃黏結劑按質量比1∶1 稱重混合并攪拌均勻;

(2) 通過勻膠機將制成的懸濁液涂覆于實驗用靶板上,旋涂參數為400 r/min、18 s;

(3) 將旋涂好的樣品置于熱板上,在95 ℃下熱烘1 h;

(4) 對烘干后的樣品進行修整,去除邊緣效應導致的不均勻區域。

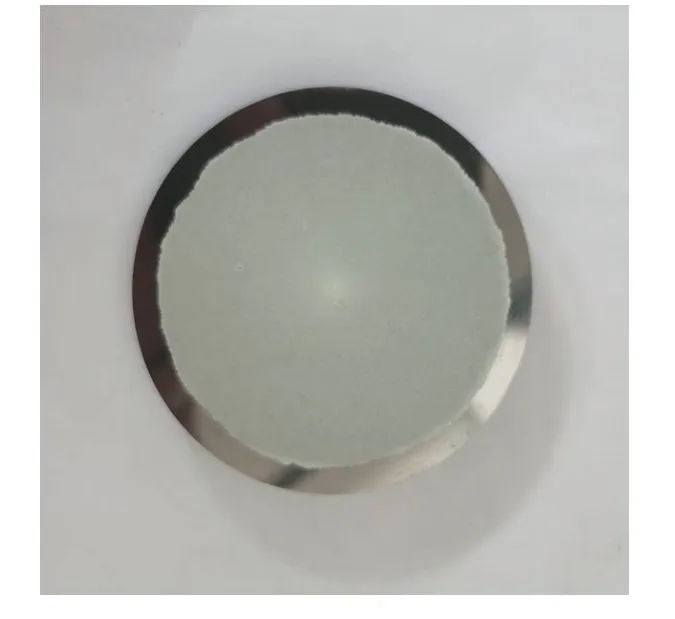

制備好的樣品如圖1 所示,利用臺階儀測得薄膜厚度約為50 μm。

圖1 典型的ZnS:Cu 力致熒光薄膜樣品Fig. 1 Typical sample of ZnS:Cu mechanoluminescent film

1.3 ZnS:Cu 材料表征

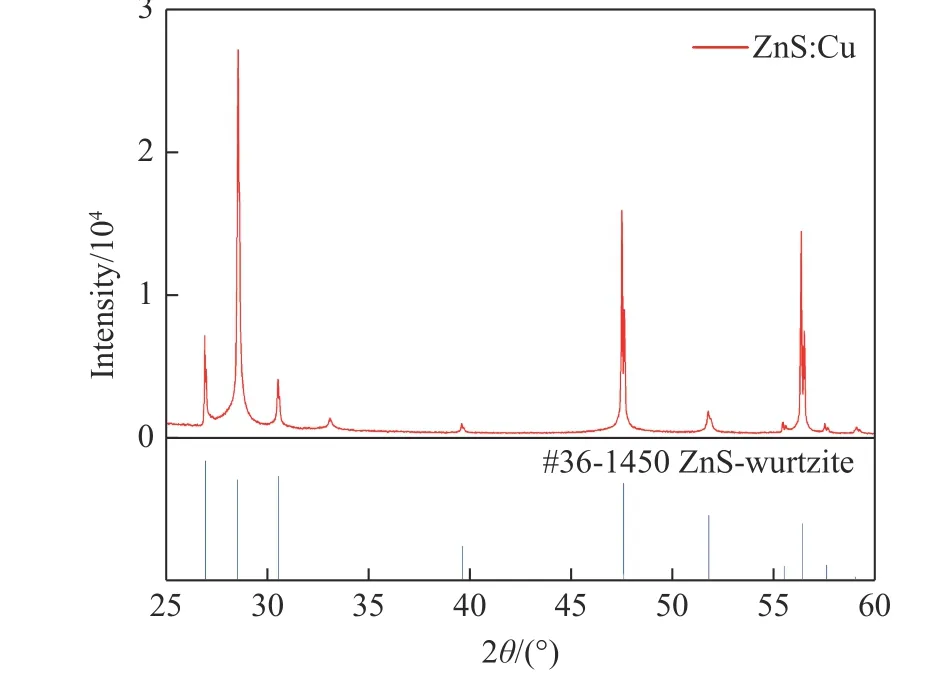

1.3.1 X 射線衍射

采用D8 ADVANCE A25 型X 射線衍射儀對ZnS:Cu 粉末進行測試,典型的X 射線衍射(X-ray diffraction,XRD)譜如圖2 所示,衍射圖譜與纖鋅礦結構的硫化鋅PDF 卡片主峰基本吻合。由此可知,通過本工藝制備得到的ZnS:Cu 粉末晶體具有纖鋅礦結構。

圖2 ZnS:Cu 粉末的XRD 譜Fig. 2 XRD patterns of ZnS:Cu powder

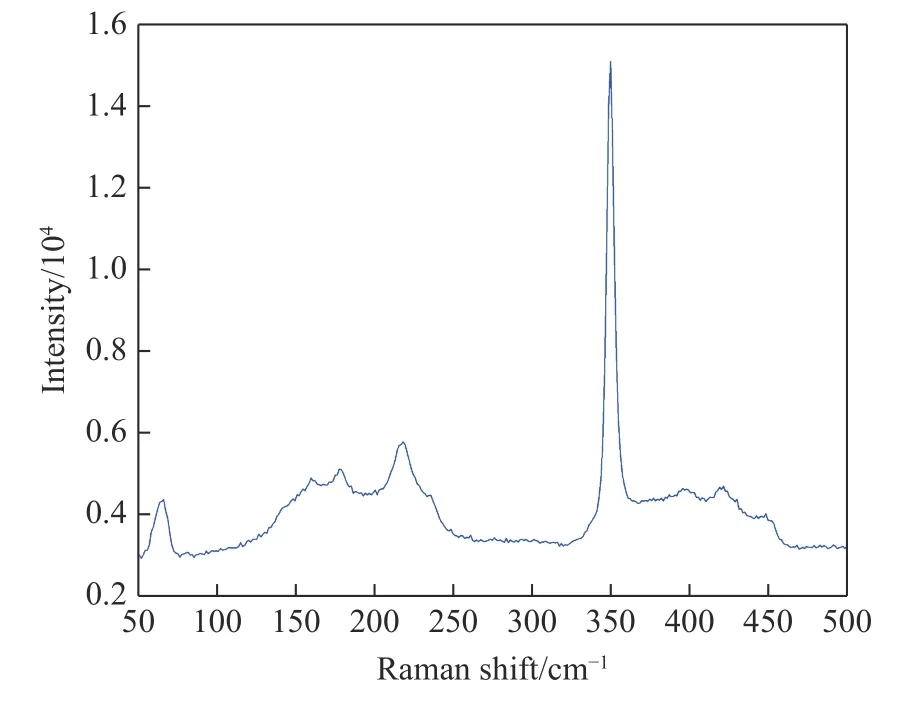

1.3.2 拉曼光譜

采用LabRAM HR Evol 型拉曼光譜儀對ZnS:Cu 粉末進行表征。在測試過程中,為了消除樣品的熒光峰影響,選用波長為633 nm的激發光進行測試。典型的Raman 譜如圖3 所示。主要的2 個特征峰分別歸屬于E2模式(72 cm?1)和A1/E1縱向光學模式(348 cm?1),158、177 和217 cm?1處3 個特征峰則歸屬于多聲子過程。這與XRD 分析所得的晶格結構一致,進一步確認了本研究的ZnS:Cu 粉末晶體屬于纖鋅礦結構。

圖3 ZnS:Cu 粉末的Raman 譜Fig. 3 Raman spectrum of ZnS:Cu powder

1.3.3 掃描電子顯微鏡

采用SU-8010 型場發射掃描電子顯微鏡(scanning electron microscope,SEM)對ZnS:Cu 粉末進行微觀形貌觀察,典型的SEM 圖像如圖4 所示。由圖4(a)可知,ZnS:Cu 顆粒大小比較均勻,平均尺寸約為20 μm;圖4(b)顯示了某一顆粒的表面形貌。

圖4 ZnS:Cu 粉末的450 倍率SEM 圖像(a)和40 000 倍率SEM 圖像(b)Fig. 4 SEM images of ZnS:Cu powder at 450 magnification (a) and 40 000 magnification (b)

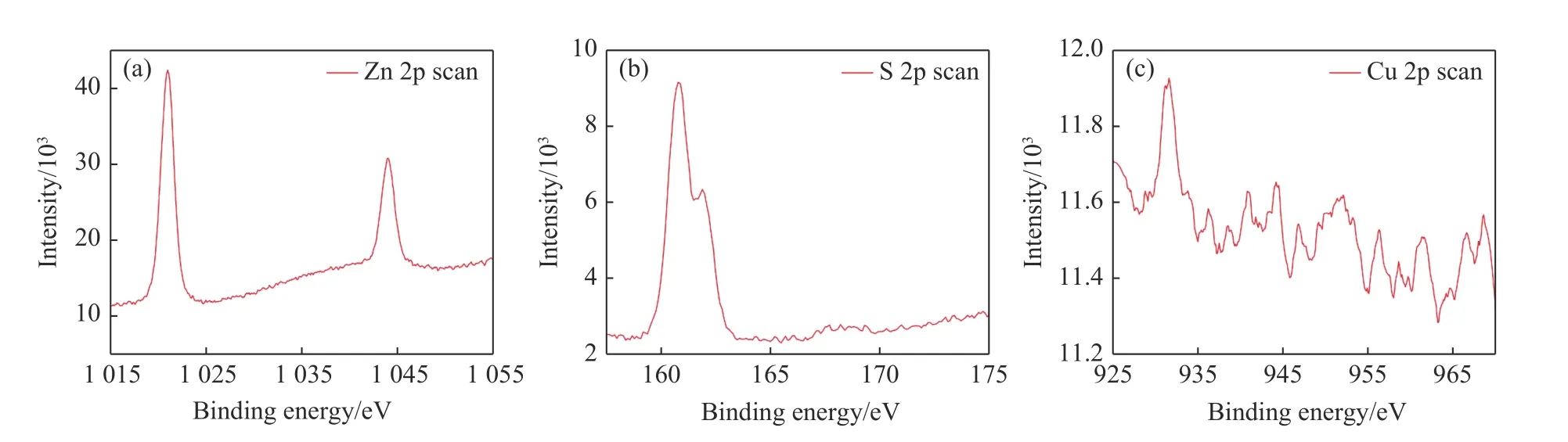

1.3.4 X 射線光電子能譜

此外,還通過Thermo Fisher ESCALAB Xi+型X 射線光電子能譜儀,對粉末進行了元素組成以及化學態分析,如圖5 所示。從X 射線光電子能譜(X-ray photoelectron spectroscopy,XPS)可以看出,粉末顆粒主要由Zn、S、Cu 3 種元素組成,其中Zn 為+2 價,S 為?2 價,Cu 為+2 價。

圖5 ZnS:Cu 粉末中Zn 元素(a)、S 元素(b)和Cu 元素(c)的XPS 譜Fig. 5 XPS spectra of Zn (a), S (b) and Cu (c) of ZnS:Cu powder

2 力致熒光薄膜動態沖擊實驗

2.1 力致熒光薄膜測壓機理分析

當沖擊波傳播至力致熒光薄膜時,薄膜內部產生應力;應力導致非中心對稱結構的硫化鋅晶體產生變形;晶體變形產生壓電場,且摻雜離子附近的壓電場較強;由于壓電場或能帶彎曲導致的陷阱深度減小,電子從滿帶進入導帶;導帶電子在與缺陷中心的孔洞結合或進入價帶的過程中都會釋放能量;摻雜離子吸收該部分能量后被激活,而被激活的摻雜離子在去激過程中產生特定光譜[8]。

根據上述力致熒光效應機理,發光強度I可表示為[9]

式中:B為比例系數,Q為壓電電荷量,d為壓電系數,pc為晶體所受壓強,A為晶體受壓面積。

在力致熒光薄膜參數一定的情況下,由式(1)和式(2)可知,發光強度I與施加壓強pc之間呈線性關系。通過測量力致熒光薄膜的發光強度,即可反推出作用壓強。

2.2 沖擊實驗原理及裝置

2.2.1 實驗原理

輕氣炮在一維平面對稱碰撞條件下可產生一定脈寬的應力方波。由對稱碰撞原理可知

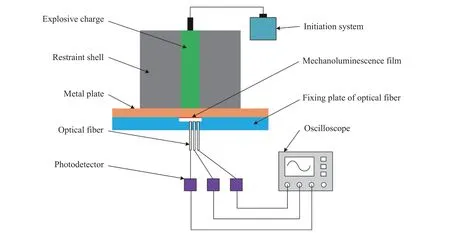

2.2.2 實驗裝置

實驗在西北核技術研究所的 ?57 mm 輕氣炮上進行。如圖6 所示,實驗裝置包括輕氣炮、炮彈、飛片、靶板、靶架、激光測速系統、光纖、光電探測器、示波器等。飛片與靶板采用93W 合金制成,靶板背面涂覆一層約50 μm 厚的ZnS:Cu 力致熒光薄膜,靶架為有機玻璃材料;激光測速系統通過3 路激光的通斷信號測量飛片速度,相對誤差小于0.5%;為了提高信號幅值和測量精度,光纖采用數值孔徑為0.22 的600 μm 芯徑階躍型多模光纖(包層直徑660 μm,保護層直徑960 μm)[12];光纖距離力致熒光薄膜2 mm;光電探測器型號為Thorlabs DET025AFC/M(可探測波長范圍400~1100 nm,帶寬2 GHz,上升時間150 ps),示波器型號為Tektronix DPO4034(4 通道,帶寬350 MHz,每通道最大采樣率為2.5 GHz)。為了避免外界光信號對力致熒光薄膜發光產生影響,在實驗過程中輕氣炮靶室處于黑暗環境。

圖6 沖擊實驗裝置示意圖Fig. 6 Schematic diagram of impact experiment equipment

如圖6 所示,實驗開始前,激光發射端發出的激光被激光接收端接收;輕氣炮被觸發后,高壓氣體驅動飛片高速運動,飛片進入靶室后依次遮擋3 路激光,被遮擋的激光信號通過多通道激光測速儀依次轉換為電信號,從而被示波器1 采集,示波器1 的某一通道觸發示波器2 開始采集信號;飛片撞擊靶板后,力致熒光薄膜發出的光信號通過光纖進入光電探測器,光電探測器輸出的電信號被示波器2 采集并顯示。

為了避免邊側稀疏波的影響,靶板尺寸必須滿足一定的寬厚比才能保證熒光探測區域處于沖擊波的平面陣面范圍內[11]。因此,為了保險起見,靶板的寬厚比應大于2,而熒光探測區域必須布置在卸載角度之外[13]。根據上述理論預估,設計的飛片和靶板尺寸為:飛片厚度3 mm,直徑54 mm;靶板厚度4 mm,直徑54 mm。

2.3 力致熒光薄膜的光學響應規律

激光測速系統的典型輸出波形如圖7 所示。已知第1 路激光接收端中心到第2 路激光接收端中心的距離為20.09 mm,第2 路激光接收端中心到第3 路激光接收端中心的距離為20.01 mm。結合圖7 中的時間數據,可得到3 個時間-距離數據點。利用最小二乘法進行直線擬合,得到飛片速度,并將其代入式(6),即可計算出靶板中的沖擊壓力。

圖7 激光測速系統的典型輸出信號Fig. 7 Typical output waveform of laser velocimetry system

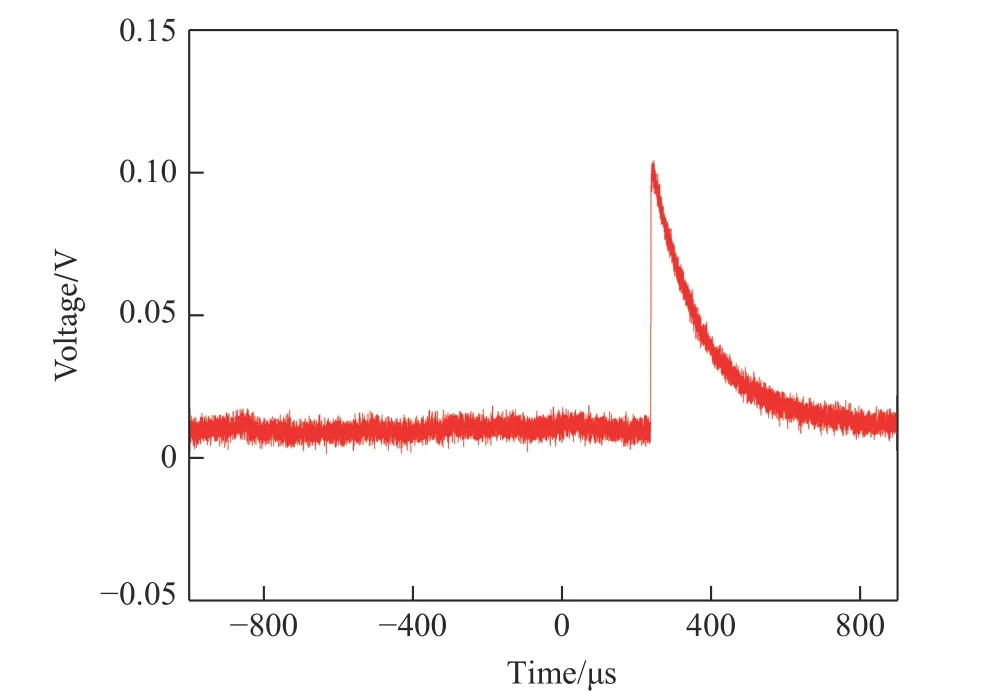

靶板受到飛片高速碰撞后,其背面涂覆的ZnS:Cu 力致熒光薄膜產生的光信號被光電探測器接收并轉換為電信號,顯示于示波器2。典型的波形信號如圖8 所示。從圖8 可以看出:信號的上升時間約為3.5 μs,這主要與力致熒光薄膜厚度、銅的摻雜濃度以及沖擊波在薄膜中的傳播速度有關;信號的指數衰減時間約為648 μs,它主要與銅的摻雜濃度以及硫化鋅本身的晶體結構有關。此外,電壓響應峰值受沖擊壓力、薄膜厚度、銅的摻雜濃度、光纖端面與薄膜的間距、光纖芯徑、光電探測器的最大輸出電壓等因素影響。需要說明的是,由于本研究中力致熒光薄膜厚度在微米量級,因此計算沖擊壓力時忽略了薄膜的波阻抗。

圖8 力致熒光薄膜的典型時域響應信號Fig. 8 Typical temporal response signal of mechanoluminescent film

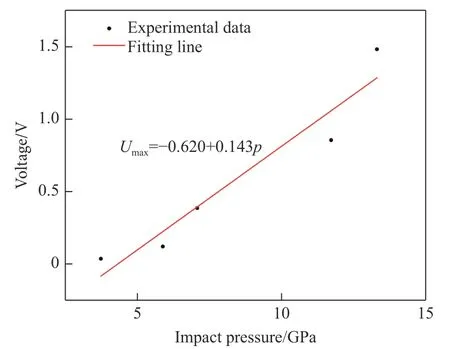

采用上述數據處理方法,得到飛片速度以及相應的沖擊壓力計算值和輸出電壓值,結果列于表1。對于Thorlabs DET025AFC/M 型光電探測器,入射光強與輸出電壓呈線性關系,因此采用電壓峰值代替入射光強作為縱坐標。采用最小二乘法進行擬合,得到沖擊壓力-電壓曲線,如圖9 所示。由圖9 可知,ZnS:Cu 力致熒光薄膜的動態響應曲線為Umax=?0.620+0.143p,其中:沖擊壓力p的單位為GPa,電壓峰值Umax的單位為V。通過變換,得到ZnS:Cu力致熒光薄膜的動態標定曲線,為p=(Umax+0.620)/0.143。

圖9 沖擊壓力與輸出電壓的關系曲線Fig. 9 Correlation of impact pressure and output voltage

表1 飛片速度以及對應的沖擊壓力與信號電壓Table 1 Flyer velocity corresponding impact pressure and voltage of the signal

受Thorlabs DET025AFC/M 型光電探測器最大輸出電壓(2V)的限制,根據上述標定曲線,可以得到本研究搭建的熒光探測系統(包括ZnS:Cu 力致熒光薄膜、光纖、光電探測器、示波器等)的測量上限為18 GPa。在后續的爆轟或沖擊實驗中,通過相同熒光探測系統獲取電壓信號,再將電壓峰值代入動態標定曲線,即可計算出相應的沖擊壓力。

上述線性擬合的均方誤差約為3.5%,這是由動態沖擊實驗過程中各環節的誤差累積所致。誤差主要來源于3 個方面:(1) 靶板材料D-u關系的參數誤差;(2) 示波器記錄誤差,包括靈敏度誤差和電壓判讀誤差;(3) 激光測速誤差。

3 力致熒光薄膜在爆炸/沖擊領域中的應用

3.1 多點沖擊壓力測試方法

如圖10 所示,基于力致熒光薄膜的多點沖擊壓力測試裝置主要由起爆系統、熒光探測系統、對準工裝、爆炸容器等組成。起爆系統用于起爆炸藥裝藥。熒光探測系統包括光纖、光電探測器、示波器等,其中:光纖采用數值孔徑為0.22 的600 μm 芯徑階躍型多模高純度熔石英光纖;光電探測器型號為Thorlabs DET025AFC/M;示波器型號為Tektronix DPO4034,采用某一光纖信號作為示波器的觸發信號。對準工裝包括約束殼體、金屬板以及光纖固定板,其中:金屬板背面涂覆或濺射一層力致熒光薄膜,區域面積及厚度可控,適用于微小尺度以及大尺度測量場合。光纖固定板采用透明有機玻璃制成,有利于光纖與力致熒光薄膜的安裝與對準。此外,設計金屬板厚度時,需要考慮兩方面因素:(1) 為了減小化學峰對均勻沖擊波假設的影響,金屬板厚度應大于2 mm[11];(2) 為了減小靶板對沖擊波的衰減,金屬板厚度應盡可能小。

圖10 基于力致熒光薄膜的多點沖擊壓力測試裝置示意圖Fig. 10 Schematic diagram of multi-point impact pressure test device based on mechanoluminescent film

3.2 沖擊波到達時間測試方法

如圖11 所示,基于力致熒光薄膜的沖擊波到達時間測試裝置主要由起爆系統、熒光探測系統、對準工裝、爆炸容器等組成。起爆系統用于起爆炸藥裝藥。熒光探測系統包括光纖、光電探測器和示波器等,采用某一光纖信號作為示波器的觸發信號。對準工裝包括約束殼體、具有臺階面的金屬板以及光纖固定板,其中:臺階面的被測區域均涂覆或濺射一層力致熒光薄膜,薄膜厚度根據所需電壓信號幅值和響應時間調整,光纖端面距離力致熒光薄膜表面均為2 mm。

圖11 基于力致熒光薄膜的沖擊波到達時間測試裝置示意圖Fig. 11 Schematic diagram of shock wave arrival time test device based on mechanoluminescent film

目前,測量沖擊波到達時間的探測器主要有壓電式探針、壓阻式探針以及光纖探針。其中壓電式和壓阻式探針具有易受電磁干擾、成本高、體積大以及受高壓沖擊易損傷等缺點。光纖探針具有耐高溫高壓、耐沖擊、不易受電磁干擾、傳輸損耗小、頻帶寬、體積小、質量輕等優點。光纖探針主要有兩類,分別為自發光光纖探針和氣體發光光纖探針。受發光機理的限制,自發光光纖探針一般用在壓力高于70 GPa 的情況,而氣體發光光纖探針則應用在沖擊壓力為10~30 GPa 的情況[14–15]。本研究提出的沖擊波到達時間測量方法除了具有光纖探針的優點外,還能夠填補1~10 GPa 范圍的應用空白,還可依據入射光強計算出沖擊波到達表面時產生的壓力。

4 結 論

(1) 通過高溫固相燒結法制備了ZnS:Cu 粉末,并通過XRD、拉曼光譜、SEM 和XPS 對粉末進行了表征。結果表明,粉末主要由Zn、S、Cu 3 種元素組成,且ZnS:Cu 晶體具有纖鋅礦結構,平均顆粒大小約為20 μm。采用旋涂法在靶板上形成了約50 μm 厚的ZnS:Cu 力致熒光薄膜。

(2) 通過輕氣炮一維平面撞擊技術,獲得了ZnS:Cu 力致熒光薄膜的光學響應規律,同時得到了薄膜的動態標定曲線,為后續力致熒光薄膜在爆炸/沖擊領域中的應用奠定了基礎。

(3) 提出了兩種基于力致熒光薄膜的測試方法:多點沖擊壓力測試方法和沖擊波到達時間測試方法。其中,多點沖擊壓力測試方法可用于微小尺度以及大尺度炸藥裝藥爆轟壓力分布式測量;沖擊波到達時間測試方法可用于沖擊波速度和沖擊波波陣面形狀等參數的測量。