大型焊接箱體制造工藝探析

張明

摘 要:箱體是牽伸機的關鍵部件,其結構和加工方式屬于大型焊接箱體的制造范疇。制造難點主要集中在箱體的焊接變形控制、前后墻板法蘭孔、軸承安裝孔的制造精度。為滿足批量化生產質量穩定要求,提高制造精度,制定了一系列具體的工藝方案。通過對箱體結構和加工特征分析后,在焊接、機加工。裝配上采取對應的工藝措施,保證加工質量。焊接工藝從毛坯下料、組焊順序、焊接方式、消除應力、機器人焊接等方面制定優化措施。機加工藝從零件焊前粗加工、刀具選擇、加工方式和順序等項目采取先進的工藝方案,確保加工精度。設計制作專用安裝工具,保證裝配質量、推廣應用本次大型牽伸機箱體的制造工藝,對同類箱體的制造具有指導和借鑒作用,進而穩定質量,提高生產效率。

關鍵詞:箱體;法蘭孔;焊接;機加;裝配;工藝措施

中圖分類號:U260.6 ? 文獻標志碼:A ? ? 文章編號:1003-5168(2022)6-0041-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.06.009

Analysis on Manufacturing Technology of Large Welded Box

ZHANG Ming

(Hengtian Heavy Industry Co., Ltd., Zhengzhou 450053,China)

Abstract:This Box is the key part of extender, and its structure and processing mode belong to the manufacturing Fan Zhi of large welding box.The manufacturing difficulties mainly focus on the welding deformation control of the box, the flange hole of the front and rear wall panels, and the fabrication accuracy of the bearing installation holes.In order to meet the requirements of mass production quality stability and improve the production accuracy, a series of specific process plans are developed.After analyzing the box structure and machining characteristics, the corresponding process measures in the welding 、machining aspects and assembling are adopted to ensure the machining quality.The welding process formulates optimization measures from the aspects of raw material feeding, assembly welding sequence, welding method, stress elimination, robot welding, etc.machining from welding rough machining, tool selection, processing methods and order to adopt advanced process scheme, to ensure the processing accuracy. Design and manufacture special tools to ensure assembly quality.The promotion and application of the manufacturing process of this large extension box has a guidance and reference role for the manufacturing of similar boxes, stabilize quality and improve production efficiency.

Keywords: box; flange hole; welding; addition; assembling;process measures

0 引言

大型焊接箱體在工程機械、紡織行業等結構設計中應用普遍,其結構復雜、焊接應力集中、制造精度要求高。在紡織行業滌綸設備中,纖維牽伸機是化纖后處理生產線的主要單元機之一,纖維絲束經過安裝在箱體上的牽伸熱輥的拉伸作用,做定型處理。箱體是牽伸機的關鍵部件,是整機工作的運轉和基座中心,結構特征屬于典型的大型焊接箱體制造范疇。因此,保證箱體的組焊質量和軸承安裝孔的制造精度,對輥體的運轉穩定性至關重要。筆者所述箱體結構是不同型號牽伸機的典型代表,其加工工藝對同類箱體的制造具有指導和借鑒作用。近年來化纖市場的競爭日益激烈,提高化纖大型焊接箱體的加工質量,對工藝、設計提出更高的要求。只有制定合適的工藝方案,才能保證制造質量,穩定市場占有率。

1 產品工藝分析

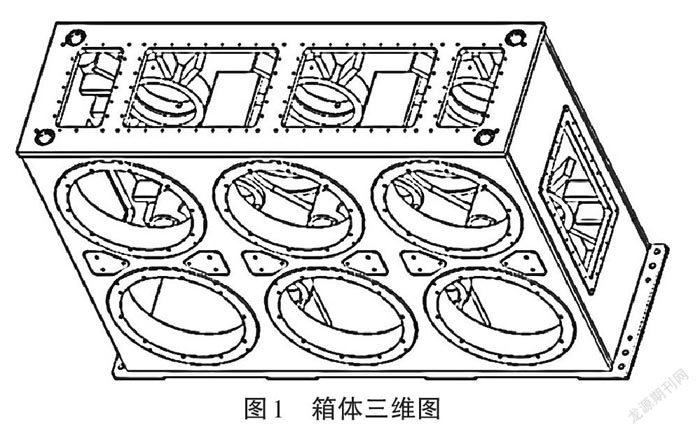

牽伸機主要有箱體和牽伸輥組成,箱體是本機的關鍵部件(見圖1)。其結構復雜、體積大、重約8 t,內部安裝多組傳動齒輪,是整機的核心單元,加工質量影響牽伸輥的運轉穩定性。箱體主要有前后墻板、左右側板、上下頂底板、不同規格的法蘭和軸套、眾多固定筋板和連接橫撐,約50種197個零件組焊成型。箱體焊接工作量大、應力集中不易釋放是箱體直線度、平面度和前后墻板法蘭同軸度焊接精度差的主要原因,也是箱體批量化加工質量不穩定的主要因素。

通過對箱體結構、制造工藝的分析和綜合筆者公司設備加工能力,制造難點主要集中在箱體的焊接質量、前后墻板法蘭孔、軸承安裝孔的制造及裝配精度,具體如下所述。

①箱體為厚板組焊結構,且內焊大規格法蘭和眾多筋板,焊接量大、結構緊湊,應力不易釋放,平面度、垂直度、孔距尺寸精度不易保證。焊接質量要求高、工藝難度較大。

②箱體前后墻板上的法蘭同軸度≤Φ0.08,法蘭孔的公共基準軸線對水平基準面的平行度為0.05 mm,加工精度要求高,須制定合適的機加工藝保證孔位公差要求。

③箱體內部作業寬度≤600 mm,施焊空間不足,勞動強度高,優化加工順序,采取先進的焊接方式和設備,提高作業環境和生產效率。

④輥體組件與箱體合配精度非常高,須制作專用安裝工裝,保證產品質量。

通過以上分析,可知大型箱體的制造難點主要體現在控制箱體的焊接變形,并在保證箱體各面法蘭孔、軸承安裝孔的同軸度的同時,提高裝配質量和效率。為此,筆者通過在焊接、機加工、裝配三方面采取了一系列工藝措施,來保證焊接質量和制造精度。

2 具體工藝措施

2.1 箱體焊接

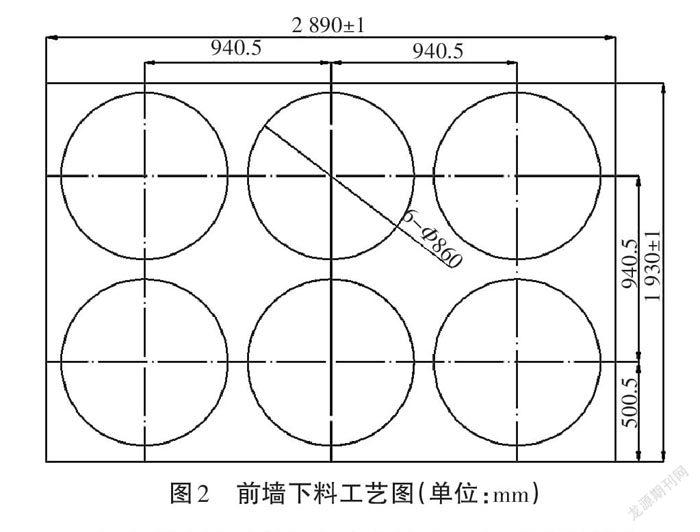

2.1.1 確定毛坯尺寸及焊前表面處理。對焊接出現的問題和焊接工藝分析后,控制焊接變形保證焊接精度,并從下料開始對箱體工藝進行控制優化。按工藝簡圖切割墻板(見圖2)、底板、頂板、側板,周邊均割成不留量。墻板法蘭孔心距適量放大,降低焊接應力導致尺寸的偏差。

眾多筋板切割尺寸適當縮小,為后續焊接留有充分的施焊空間[1]。法蘭及軸承座材料為20鍛件,留有合適的焊后加工余量。墻板、頂底板、側板,焊前拋磨氧化皮,刷洗表面油污,以防結合不牢固產生焊縫漏油。

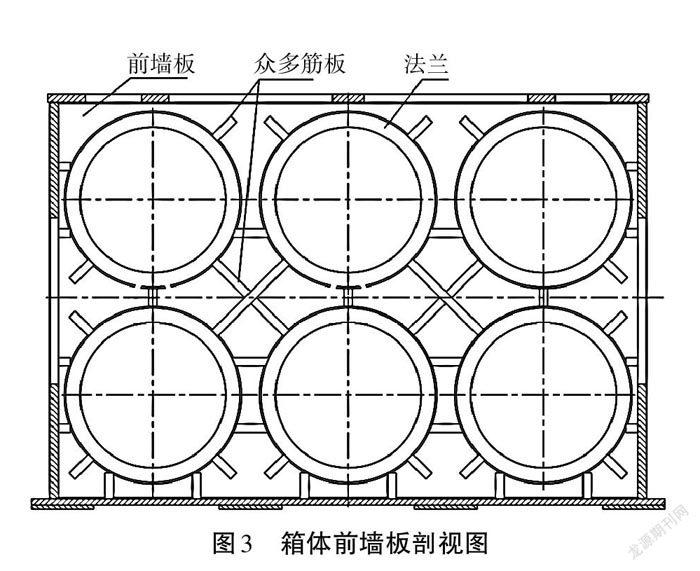

2.1.2 整體規劃焊接順序。首先,前墻板與大法蘭(6件)組焊;隨后,焊前墻板上眾多筋板,校平前墻板結合件(見圖3);然后,焊后墻板上不同孔徑的法蘭、軸承套及眾多筋板,校平后墻板結合件;最后,按前墻板、頂板、兩側板、底板、后墻板的先后順序,采取合適的焊接方式和擺焊工裝組焊箱體。

2.1.3 關鍵焊接工序的控制。①法蘭與墻板焊接時,先焊法蘭孔坡口焊道(二氧化碳焊打底)、焊道填平坡口即可,然后在焊機接器人上焊法蘭與墻板外焊道,焊后再次翻轉墻板、二次焊法蘭與墻板內焊道,并擺焊墻板內側眾多筋板,有效抵消焊接應力、降低焊接變形[2]。②焊接墻板上眾多立筋時,注意筋板與法蘭垂直焊縫暫不焊接,待一面墻板結合件焊完并在500 t油壓機上校平后(平面度≤2 mm),再補焊筋板與法蘭垂直焊縫,便于焊接應力的釋放和墻板結合件平面的校平。③利用擺焊工裝[3],精確定位擺焊尺寸。在線測量箱體相關焊接尺寸,控制偏差在合理范圍內,及時修正保證后續加工余量。施焊過程中用焊煙凈化器及時抽走焊接煙霧,凈化工人作業環境。

2.1.4 機器人焊接工藝優化。機器人焊接技術在現代焊接生產中普遍應用,具有焊接質量穩定、焊道美觀及焊接效率高的顯著優點。在焊接箱體時,可大力推行機器人焊接技術,進一步優化焊接工藝。①法蘭孔帶坡口的一面與法蘭用機器人焊接前須人工打底焊、坡口焊平,滿足機器人焊接條件[4]。針對部分箱體在滿足使用要求的情況下,可適當放大墻板、頂底板下料尺寸,使墻板、頂底板與側板組焊時形成明顯的角焊道,以便機器人施焊作業,保證機器人焊接質量。②經過多次焊接試驗驗證,焊接速度應控制在18 cm/min,焊頭擺動寬度5 mm較為合適,焊道連續飽滿,射線探傷無夾渣、氣孔現象,焊接質量達到技術要求。

2.1.5 焊后處理工藝。箱體組焊完成后涂白粉、煤油試漏,保證焊接密封性能。焊后高溫退火[5]、充分釋放焊接應力,確保機加工前尺寸真實,機加后尺寸穩定不變。退火后沖砂處理,檢查表面外觀質量,補焊箱體外表面局部凹點,打磨所有焊道光滑無毛刺。

2.2 箱體機械加工

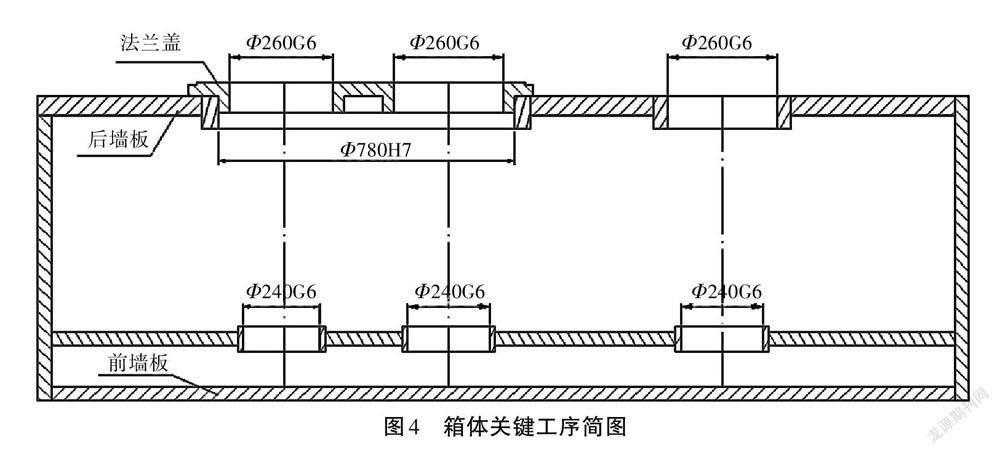

2.2.1 關鍵零件焊前機械加工工藝。孔軸合理的配合公差利于工件的順利裝配。墻板上的法蘭安裝孔按正公差掌握,法蘭外圓按負公差加工,提高組焊零件的合配效率。同時各孔孔心距適量放大,有效抵消焊接應力帶來的孔距收縮,為后續加工留有空間。粗精車兩處法蘭蓋臺階外圓,法蘭蓋上2-Φ260G6內孔[6]與箱體軸承孔焊后同加工,保證同心度要求。

2.2.2 校正加工中心、劃基準線。清理加工平臺,箱體平放,校正兩面墻板平面度。以箱體內擋為基準,劃兩墻板法蘭面加工線及箱體中心線。然后將箱體立放,校正加工中心,劃兩面法蘭孔、軸承孔加工基準線。劃頂板、底板及兩側板上搭子面加工線。用激光投線儀校正箱體各面及孔加工線,打洋沖,做標記。選擇合適的刀具[7],調整加工參數,空轉對刀準備加工。

2.2.3 銑箱體各面。根據箱體裝夾位置需要,放置等高墊鐵、校水平或者自銑一刀等高墊鐵平面,以底板為基準,箱體平放在工作臺上,搞正壓緊[8]。在數控落地式銑鏜床上粗、精銑底板各搭子面,工作臺旋轉180°粗、精銑頂板,加工至總高。工作臺旋轉90°、粗精銑側板窗口面,工作臺旋轉180°、粗精銑另一側板窗口面,保證總長。箱體立放,粗銑前墻板各法蘭平面和各搭子面。工作臺旋轉180°,粗精銑后墻板各法蘭平面,再次回轉180°精銑前墻板各法蘭及搭子面,保證總寬。箱體各面及搭子面加工完成。

2.2.4 孔加工。粗鏜前墻板上的法蘭孔(從中間往兩邊鏜),工作臺旋轉180°,粗鏜后墻板上各法蘭孔及軸承孔。精鏜與法蘭蓋合配的2-Φ780H7法蘭孔[9],法蘭蓋(2件)與后墻板法蘭孔螺釘合配擰緊,同時粗鏜、半精鏜、精鏜法蘭蓋上的4-Φ260G6孔、后墻板上的2-Φ260G6法蘭孔與箱體內對應的6-Φ240G6軸承安裝孔(圖4為其中一組剖視圖,共兩組)。半精鏜、精鏜后墻板上其余的法蘭孔和箱體內的軸承安裝孔,鉆攻各孔。工作臺旋轉180°,精鏜前墻板上法蘭孔,鉆各孔、攻絲。參照基準線,檢測各孔加工精度及孔心距偏差,達到圖紙公差要求。

2.3 箱體裝配

為了提高箱體與牽伸輥、齒輪的裝配質量,該研究對裝配工藝進行了優化,提高了生產效率,降低了勞動強度。

①對于牽伸輥在裝配過程中,行車吊裝有干涉、現有工裝不方便的問題,采用對電動叉車進行改造,將叉車前面的鏟子去除,設計新的裝夾裝置,使叉車盤縱向及徑向均可移動,方便各類輥子的安裝。采用牽伸輥裝夾裝置安裝輥體可提高裝配率,減少行車的使用,極大地提升了裝配進度。

②針對裝配流水線過長,后續工序只能等待前道工序安排完成后才能進行的問題,該研究將直線安裝流程改為平行安裝流程,其他部件的安裝無須等箱體安裝后再試裝,通過專用工裝模擬安裝狀態使其他部件與箱體同步進行試裝。提高了裝配效率,縮短了場地的占用和周轉時間。

3 產品技術指標及應用

通過制定合理的下料方式,按下料工藝簡圖精準切割,給定合適的焊接收縮量,保證周邊切割精度和孔的后續加工余量。優化焊接順序,采取高效的焊接方法,編制合適的焊接參數,控制箱體的焊接變形,提高焊接效率和焊道質量,保證焊后箱體對角線尺寸誤差≤1.5 mm。選取合適的加工設備、裝夾方式、鏜銑順序,保證法蘭同軸度≤Φ0.08,法蘭孔的公共基準軸線對水平基準面的平行度為0.05 mm,達到了預期技術指標。工裝的設計應用解決了裝配中零件的干涉問題和工序中等待時間過長的現象,保證了裝配質量,提高了生產效率。

統籌協調、合理安排生產順序,及時解決出現的問題,不斷完善加工工藝,最終完成了大型滌綸箱體的加工制造,使批量化加工質量穩定。推廣應用該大型牽伸機箱體的制造工藝,對同類零件的加工具有指導和借鑒意義。建議納入相關企業工藝標準化技術文件,提高工藝技術的指導作用,豐富相關企業在制造大型箱體方面的加工經驗,提升其在高技術、關鍵領域的制造水平。

參考文獻:

[1] 中國機械工程學會焊接學會.焊接手冊[M].北京:機械工業出版社,1992.

[2] 曾樂主.現代焊接技術手冊[M].上海:上海科學技術出版社,1993.

[3] 勞動部.冷作工藝學[M].北京:中國勞動出版社,1996.

[4] 雷世明.焊接方法與設備[M].北京:機械工業出版社,2006.

[5] 中國機械工程學會熱處理學會.熱處理手冊[M].4版.北京:機械工業出版社,2008.

[6] 吳宗澤.機械設計準則與實例[M].北京:機械工業出版社,2006.

[7] 金屬加工雜志社,哈爾濱理工大學.數控刀具選用指南[M].北京:機械工業出版社,2014.

[8] 濮良貴,紀名剛.機械設計[M].8版.北京:高等教育出版社,2006.

[9] 張琳娜,趙鳳霞,李曉沛.簡明公差標準應用手冊[M].上海:上海科學技術出版社,2010.