焊縫寬度對碳鋼對接接頭殘余應力分布的影響

劉振雄,張光凱,馬春偉,吳全龍

(1.上海工程技術大學 材料工程學院,上海 201620;2.上海華理安全裝備有限公司,上海 201108)

焊接是一個熱密集型的過程,它會改變材料的局部性能(組織、硬度和屈服強度等),并引入焊縫缺陷、應力集中和殘余應力等問題,焊接結構的疲勞性能都會因此而受到影響[1-3]。焊接技術使鋼結構的連接簡單方便,但由于幾何不連續,焊接缺陷和殘余應力等的出現,尤其是在循環加載下,焊縫部位容易成為結構的裂紋萌生點繼而引發疲勞斷裂。

很多學者研究了焊接結構中殘余應力的影響,發現當焊接構件中拉伸殘余應力減小時,可以提高焊接結構的疲勞壽命和疲勞強度,甚至在焊接接頭區域引入殘余壓應力也是有益的改善措施[4-6]。Fei等[7]考慮焊件尺寸的影響,模擬出焊縫處的殘余應力,發現焊件尺寸對焊縫的局部應力分布有一定的影響。Wang等[8]研究發現焊接順序對H型接頭內殘余應力分布影響較小,但對腹板內殘余應力分布影響較大。周建新等[9]對焊接薄板尺寸效應進行了探討, 發現過渡板寬度和長度會改變焊接殘余應力。

課題組利用ABAQUS軟件建立了Q235A鋼對接焊接殘余應力有限元模型,采取“生死單元”方法模擬仿真熔滴填充焊縫的過程來達到多層焊目的,采用順序耦合方法對焊接應力場進行數值分析。其中通過FORTRAN語言編寫的子程序來達到電弧擺動效果。焊接時不開坡口,也不考慮焊趾處的應力集中,重點研究焊縫寬度對焊縫和熱影響區域局部高溫而生成的殘余應力的影響。

1 試驗

1.1 試樣

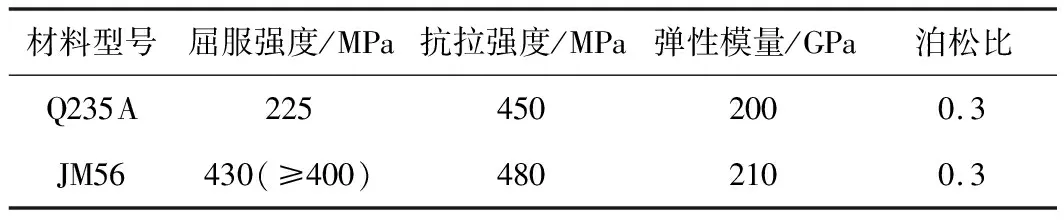

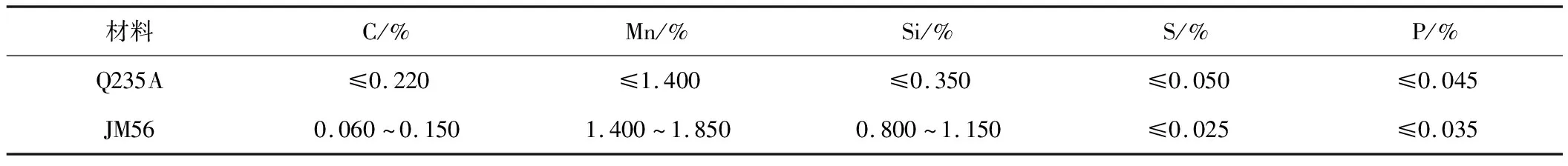

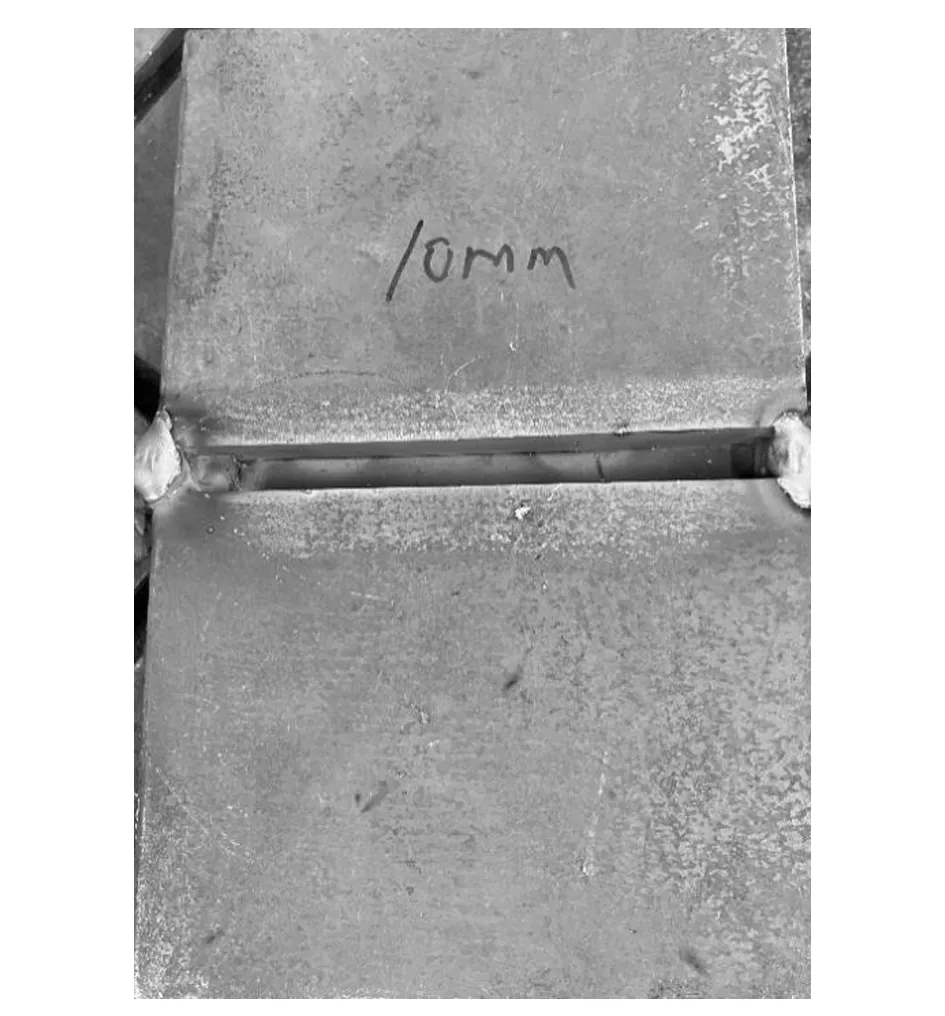

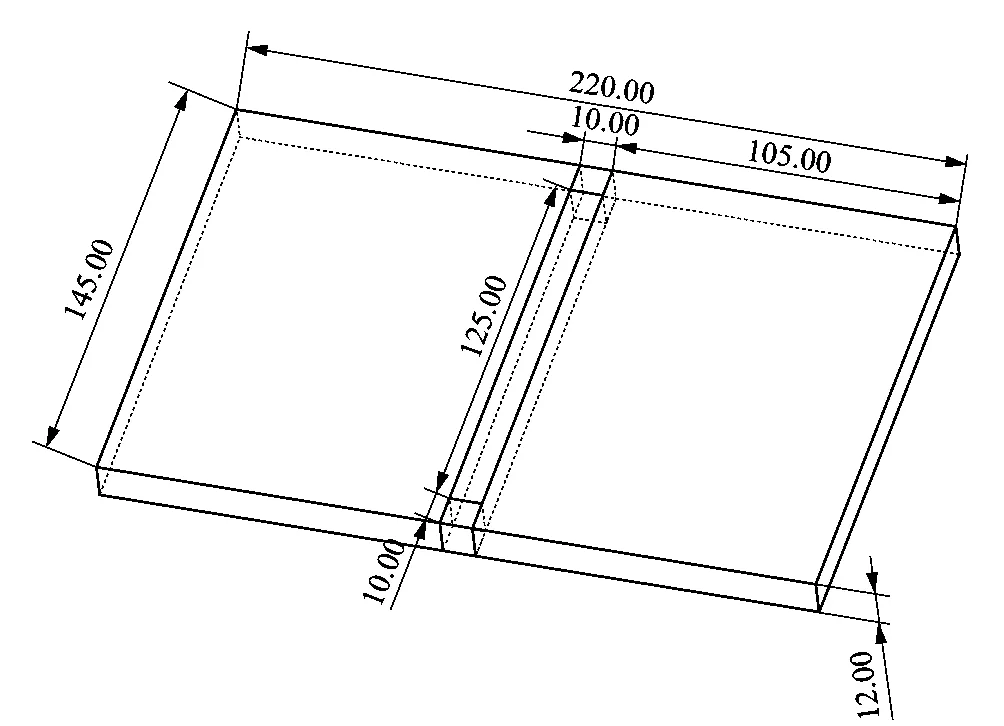

平板焊接接頭的母材為12 mm厚的低碳鋼板Q235A,焊接金屬采用高強度低合金鋼焊條JM56,其力學性能和化學成分如表1和表2所示。裝配時在起弧和收弧處分別焊接固定塊,窄間隙焊縫底部焊接引弧板。采用輔助板固定焊接板的兩側,避免焊接過程中過度彎曲變形。焊接方法采用窄間隙擺動電弧焊,該方法有利于焊接接頭的側壁融合。其中,5和10 mm焊縫寬度均為單層焊,焊接電流200.0 A,焊接電壓20.0 V,焊接速度2.5 mm/s;15和20 mm焊縫寬度為雙層焊,焊接電流250.0 A,焊接電壓28.0 V,焊接速度2.5 mm/s。圖1和2所示為焊縫寬度10 mm的對接接頭試件及其幾何尺寸示意圖。

表1 材料力學性能

表2 材料化學成分

圖1 對接接頭

圖2 試驗工件幾何尺寸

1.2 殘余應力測量

殘余應力的測量方法可分為物理方法和機械方法。物理方法包括x射線法和超聲波法等,其優點是不會對構件產生破壞[10];而機械測試方法如鉆孔法(盲孔法),簡潔明確,但會對構件造成破壞性損傷。

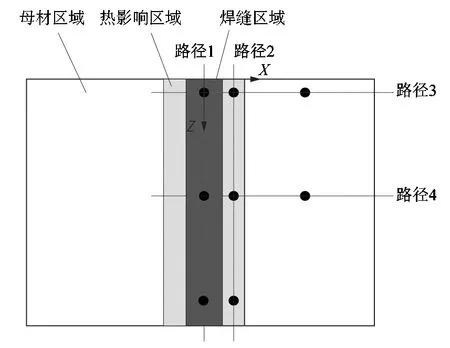

焊接殘余應力測試點如圖3所示,一共有8個測試點,分別處在焊縫區域、熱影響區域和母材區域。

圖3 殘余應力測試點分布

2 有限元分析

2.1 有限元模型

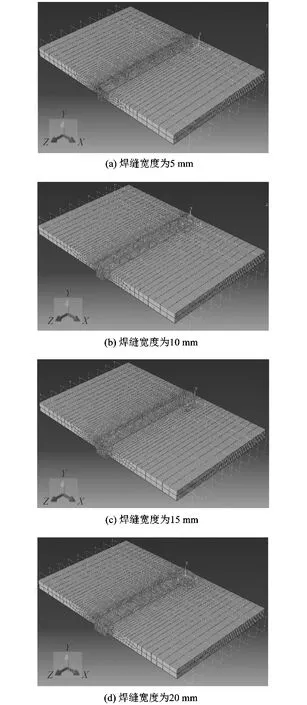

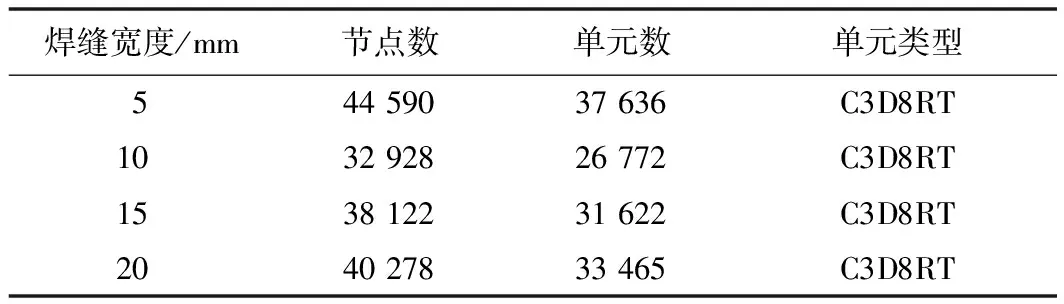

利用ABAQUS有限元軟件平臺,建立了Q235A鋼對接焊接殘余應力有限元模型。首先,計算了給定焊接條件下的溫度場;隨后,將各單元節點的溫度數據作為加在模型中的載荷來計算殘余應力。有限元模型如圖4所示,模型長寬、厚度以及焊道的起弧位置與實際焊接接頭完全一致。在進行網格劃分時,為了提高工作效率,從焊縫到母材邊緣區,采用過渡網格劃分方法,網格由密集變稀疏。4種模型的單元數、節點數和單元類型如表3所示。采取“生死單元”方法模擬仿真熔滴填充焊縫的過程來達到多層焊目的[11]。

圖4 有限元模型

表3 模型網格類型

2.3 熱源模型

熱力耦合和順序耦合是焊接應力場數值分析中最常采用的2種方法。直接耦合是利用ABAQUS的溫度位移耦合模型,一次分析計算直接得到焊接的溫度場及應力場;順序耦合是分別建立溫度場及應力場2個數值分析模型,單獨計算溫度場及應力場。本文中研究焊接過程采用熱力耦合方法建模,熱分析采用Goldak提出的雙橢球熱源對焊接加熱過程進行了模擬[12-13],并采用ABAQUS DFLUX用戶子程序對其沿焊接方向的運動進行了建模,利用FORTRAN語言編寫的子程序來模擬擺動電弧焊得到對接接頭。

前半橢球熱源:

(1)

后半橢球熱源:

(2)

式中:q是熱流密度;Qf和Qr是熱源能量;af,ar,b和d是橢球的半軸長度,彼此獨立;f1和f2分別表示第1和第2半橢球面的能量分布系數。

為了考慮熱損失,對流和輻射都被考慮在內。

焊接過程中存在對流和輻射,分別遵循Newton和Stefan-Boltzman定律:

qc=-hc(Ts-T0);

(3)

qr=-ε0σ0[(Ts+273)4-(T0+273)4]。

(4)

式中:qc表示熱對流換熱系數;qr表示熱輻射系數;hc=10 W/(m2·K-1)為傳熱系數;Ts,T0分別為表面溫度和環境溫度;ε0=0.9,為輻射率;σ0=5.67×10-8W·m-2·K-4為玻爾茲曼常數。

2.3 熱分析

有限元模型中的傳熱在焊接過程中遵循基本控制方程:

(5)

熱向量q遵循非線性各向同性傅里葉熱流本構方程:

(6)

式中k是隨溫度變化的導熱系數。

3 結果與分析

3.1 殘余應力分布

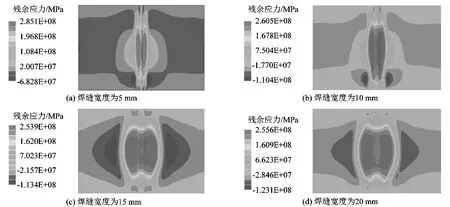

圖5所示為4個對接接頭在不同焊縫寬度下的縱向殘余應力分布云圖。可以發現,在給定的情況下,平板對接接頭模型左右兩邊殘余應力分布幾乎是相同的。這主要是因為對接接頭空間形狀對稱,對接焊接時采用了相同的焊接參數。

對比圖5中的應力云圖可知,焊縫寬度對對接接頭縱向拉伸和壓縮殘余應力略有差異。4種情況下殘余應力的縱向分布相似,拉伸殘余應力主要集中在焊縫區以及熱影響區,焊縫中心處的拉伸殘余應力達到峰值,超過焊縫材料與母材的屈服強度;在遠離焊縫的同時,拉伸殘余應力逐漸變為壓縮殘余應力,在母材邊緣處趨近于零。這是因為在窄間隙擺動電弧焊過程中,焊絲和母材經歷了快速加熱和快速冷卻的過程。

圖5 縱向殘余應力分布

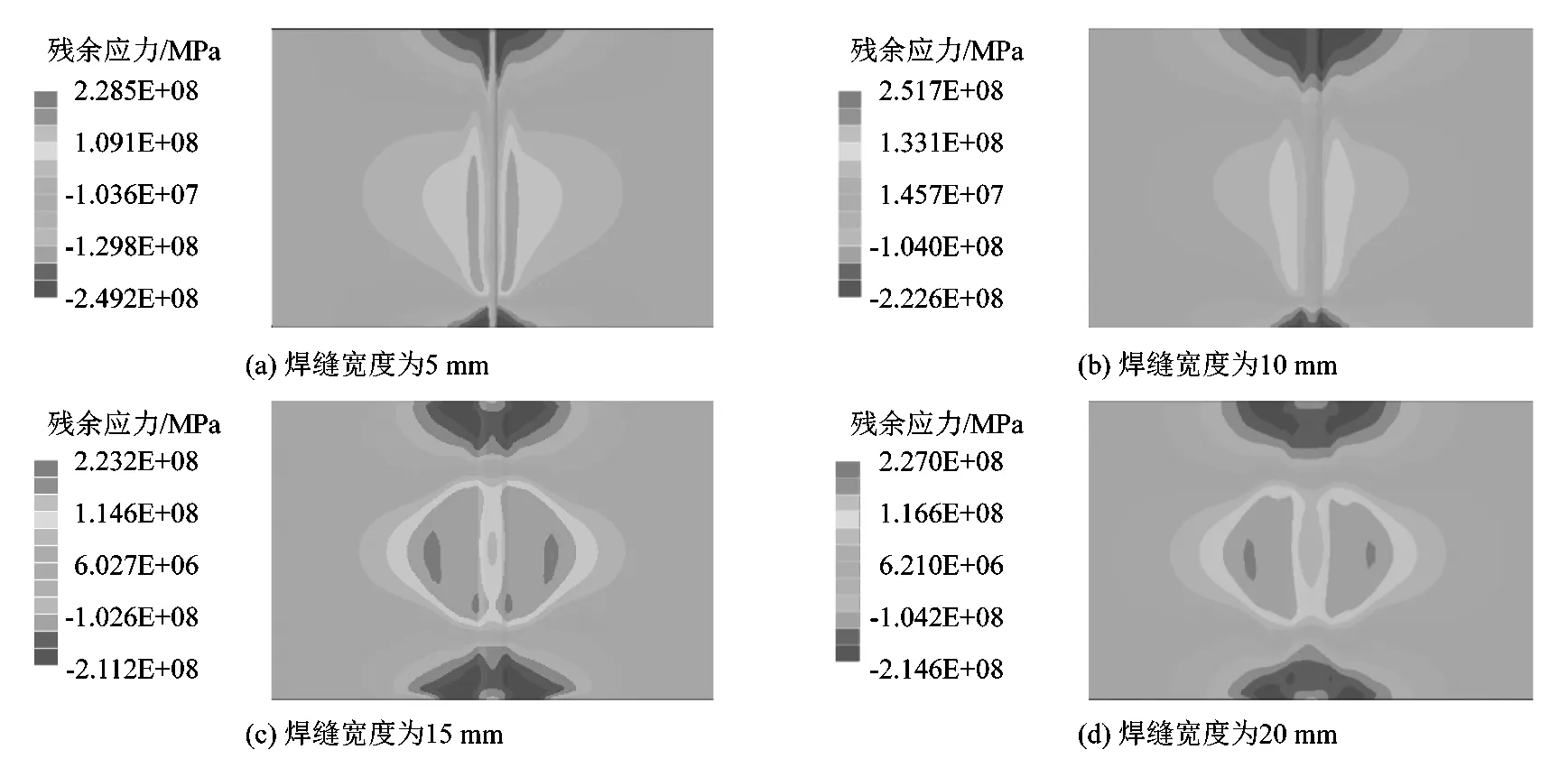

圖6比較了4種情況下的橫向殘余應力分布結果。在焊縫中,橫向殘余應力具有較低的拉應力。在焊縫相鄰2邊,即熱影響區會有2個高拉應力區。在遠離焊縫的同時,拉應力逐漸降為0,并向壓縮方向轉變。對比圖5的應力結果可以得出焊縫寬度對橫向殘余應力分布的影響比縱向殘余應力分布的影響更顯著。這是因為垂直于焊縫方向的橫向約束比平行于焊縫方向的橫向約束小得多,所以橫向應力對焊縫寬度更為敏感。其影響因素主要是拉應力區域的范圍和殘余拉應力的大小。

圖6 橫向殘余應力分布

3.2 實驗結果與仿真結果比較

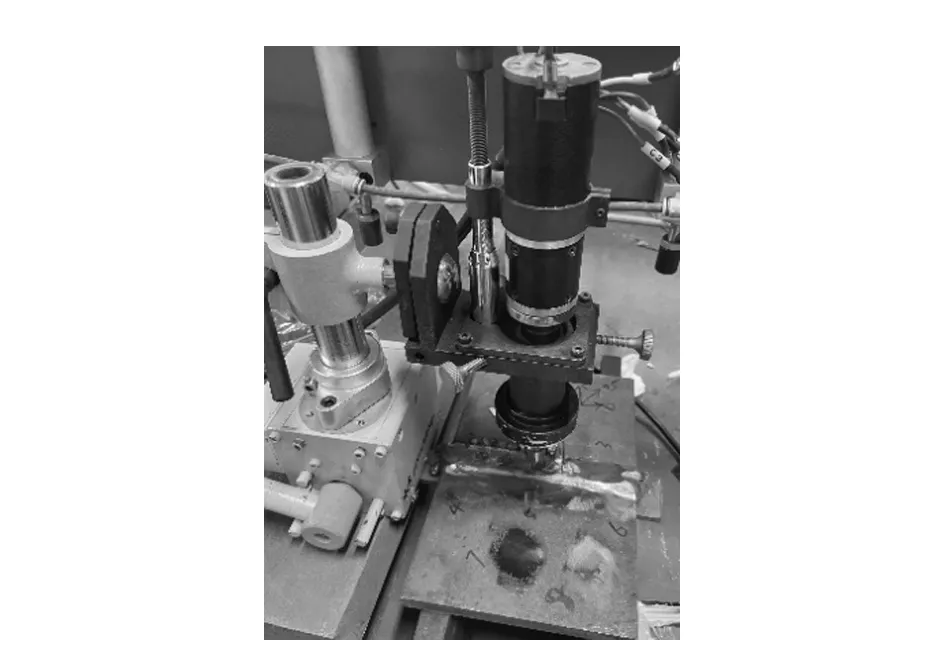

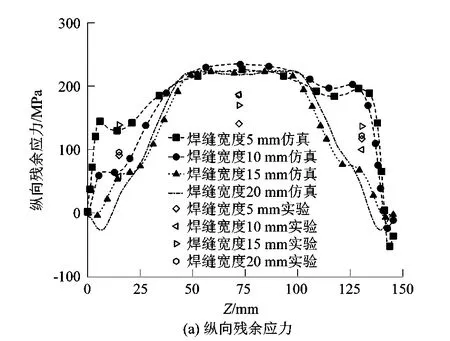

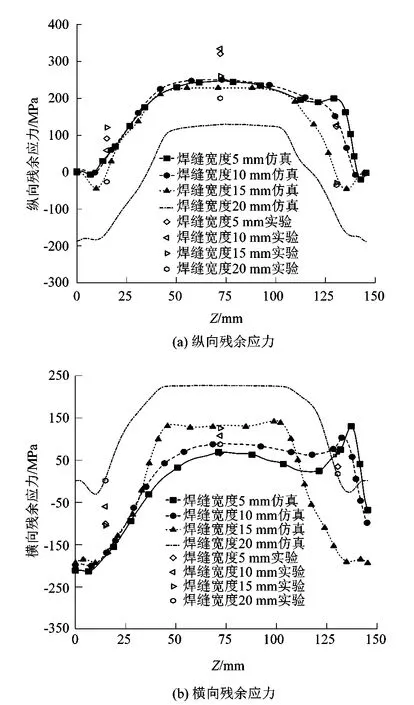

圖7所示為利用鉆孔法獲得殘余應力的測量設備,測量結果如圖8和圖9所示。由圖8和圖9可知,模擬殘余應力計算數值與試驗結果的分布趨勢基本吻合,說明該模型的建立是具有可行性的。由圖8可知:焊縫寬度對沿路徑1縱向殘余應力分布的影響較小;橫向殘余應力和縱向殘余應力呈對稱分布;4種焊縫寬度在焊縫中心50~100 mm處存在一個穩定的高拉應力區,最大縱向殘余應力值非常接近,分別為240,249,239和238 MPa,均超過了焊縫的屈服強度230 MPa,而在起弧和收弧處都逐漸降為0;與縱向殘余應力不同,圖8(b)顯示焊縫寬度對橫向殘余應力分布有顯著影響,最大殘余應力是在接近于起弧和收弧區域,表現為壓縮殘余應力,其中5和20 mm對接接頭殘余應力最大;在距焊縫中心50~100 mm處,4種焊縫寬度下的殘余橫向應力值差異較大,5和10 mm焊縫寬度的橫向殘余應力趨近于0,15和20 mm焊縫寬度的橫向應力表現為較小的拉伸殘余應力。

圖7 鉆孔法測量殘余應力

圖8 殘余應力沿路徑1分布

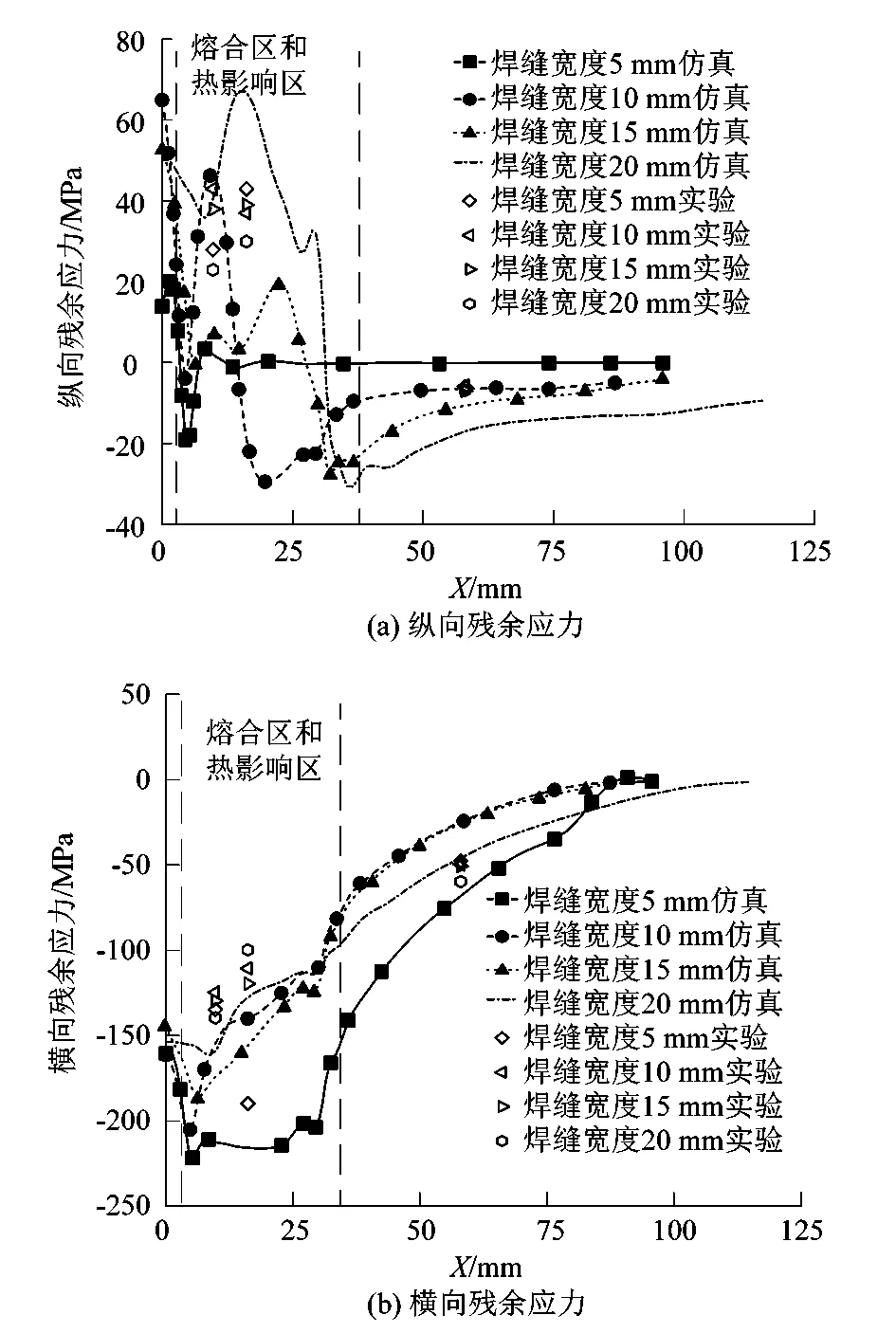

圖9所示為沿路徑2的殘余應力分布情況。在4種焊縫寬度下,焊縫起弧和收弧處均表現為壓縮殘余應力,焊縫中心處則為拉伸殘余應力。5 mm焊縫寬度的縱向殘余拉伸應力最高,這是因為焊槍的擺動半徑接近甚至超過焊縫寬度,使得該區域的溫度不均勻。20 mm對接接頭焊縫中心橫向殘余應力達到屈服強度級別,這說明殘余應力大小與焊縫寬度具有密切相關性。

圖9 殘余應力沿路徑2分布

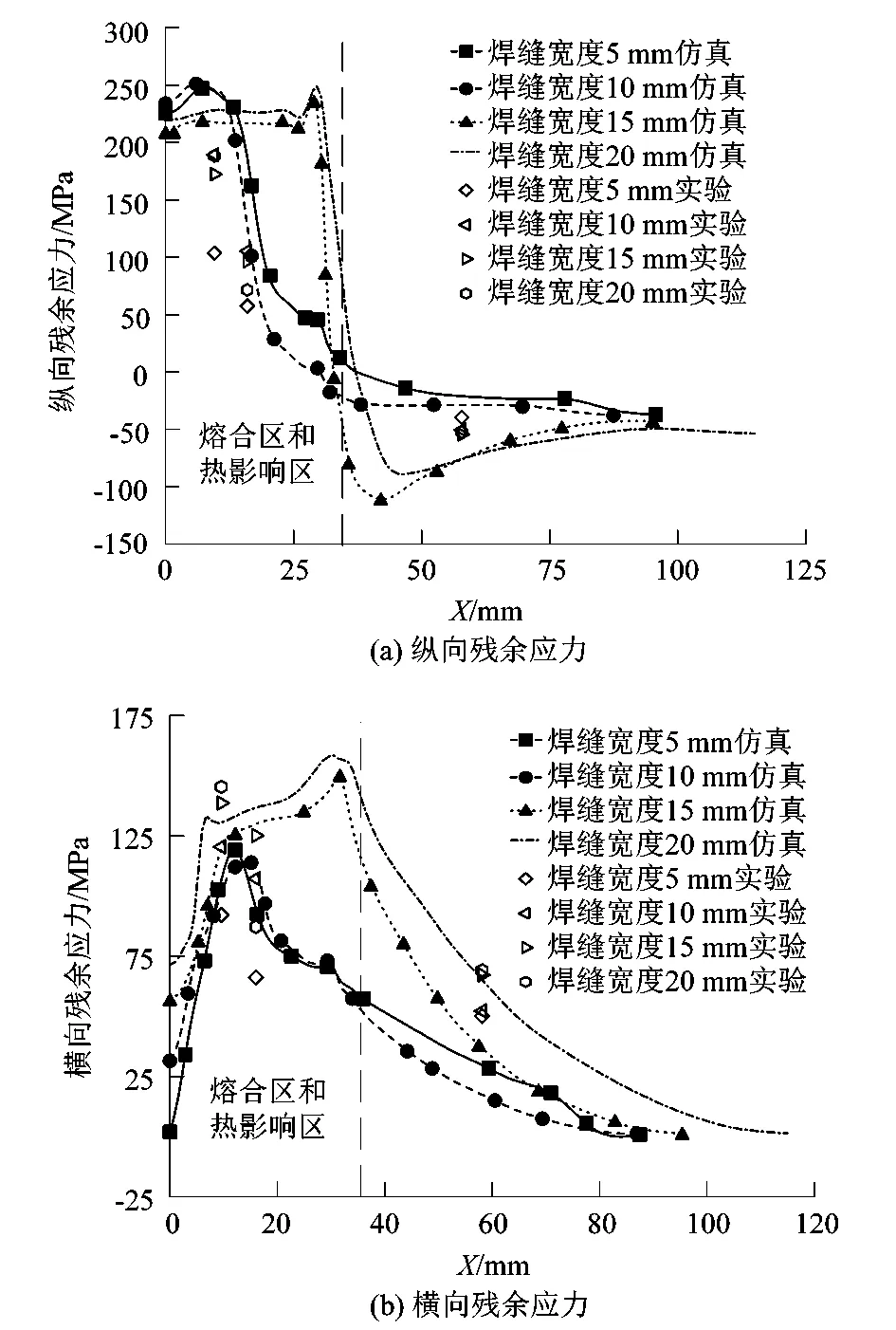

從圖10可以看出,殘余應力沿路徑3方向的分布與焊縫寬度密切相關。在4種焊縫寬度下,焊縫寬度為15 mm對接接頭的縱向殘余應力較小且較穩定,有利于接頭的力學性能。即使是在焊縫處和熱影響區也小于90 MPa,該級別應力不影響接頭強度。5 mm對接接頭橫向殘余應力在熔合區和熱影響區表現為壓縮應力,數值較大,接近焊縫的屈服強度230 MPa,不利于焊縫的強度。

圖10 殘余應力沿路徑3分布

從圖11可以看出,在4種焊縫寬度下,殘余應力的縱向和橫向分布趨勢基本一致。各對接接頭殘余應力先是在熱影響區達到一個峰值,5 mm焊縫寬度縱向殘余應力達到252 MPa,20 mm焊縫寬度縱向殘余應力達到262 MPa,縱向殘余應力峰值隨焊縫寬度的增加而增大,只有15 mm焊縫寬度的縱向殘余應力峰值小于屈服強度。

圖11 殘余應力沿路徑4分布

4 結語

課題組建立了一種利用雙橢球擺動熱源進行窄間隙焊接的平板對接模型,利用焊縫非線性熱彈塑性有限元法計算表明殘余應力與試驗吻合較好,證明提出的模型具有可行性。通過數值模擬分析發現:隨著焊縫寬度增大,對接接頭高拉應力區寬度和最大拉應力值隨之變大;從控制焊接殘余應力的角度出發,建議在Q235A型對接接頭的制作中采用15 mm焊縫寬度。

后期工作,應著重研究焊縫寬度改變對殘余應力分布的影響,進而探究對接接頭疲勞壽命的變化規律,從而為焊接結構疲勞壽命的預測提供參考。