軍用電子元器件檢測篩選中可視化技術(shù)的應(yīng)用

楊恒,李靜

(陜西省電子技術(shù)研究所,陜西西安,712000)

0 引言

軍用電子元器件因其高可靠性要求的特點,在生產(chǎn)、篩選、檢測、驗收中需要多次承受實驗考核,器件表面尤其是引腳不可避免的會出現(xiàn)損傷。這些損傷部分肉眼可見,但更多為細(xì)微損傷,不易分辨。細(xì)微損傷雖然不會對電子元器件的使用產(chǎn)生重大影響,但是在軍工領(lǐng)域,不放過一點瑕疵是對武器裝備可靠性的莊重承諾,更是對國防事業(yè)的忠誠體現(xiàn)。針對這一問題,傳統(tǒng)的外觀檢查法明顯不再適用,機器視覺可以作為一種高分辨率、高精細(xì)度的檢測方法,引入到軍用電子元器件的檢測篩選工作中,實現(xiàn)更高等級的質(zhì)量把關(guān)。機器視覺是伴隨著電子技術(shù)的發(fā)展而新興的一門學(xué)科,采用可見光、紅外光等工作譜段,采集試樣圖片,再加以圖像處理,檢查試樣的細(xì)微之處,對比發(fā)現(xiàn)異常,自動回復(fù)檢測結(jié)果。其優(yōu)點是以智能化方式運行,檢測效率高;圖像可高倍放大,檢測精度高;智能軟件可調(diào),適用門類廣;檢測標(biāo)準(zhǔn)可人工設(shè)置,檢測準(zhǔn)確性高。基于機器視覺技術(shù)的優(yōu)點,本文利用機器可視化技術(shù)進行優(yōu)化,構(gòu)建多角度高速成像機構(gòu),大幅提升軍用電子元器件檢測篩選的效率,再運用可視化技術(shù)根據(jù)從側(cè)面捕獲的圖像數(shù)據(jù)進行數(shù)據(jù)樣本標(biāo)簽標(biāo)注,提升檢測篩選的全面性和準(zhǔn)確性,確保檢測篩選過程可以高質(zhì)量、穩(wěn)定、可靠的完成。

1 可視化技術(shù)檢測技術(shù)圖像采集原理和視角設(shè)置

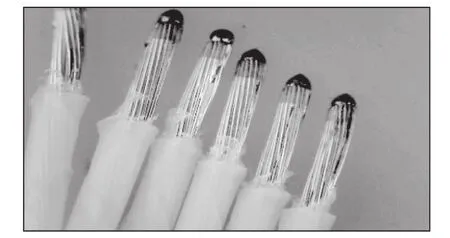

由于軍用電子元器件外部狀態(tài)和形狀的制約,人工手動檢測篩將依賴于測試儀器頭頂?shù)恼嬗^察和篩選,以確保效率。這種檢測篩選方法對線材形狀的檢測效率高,但很難觀察線材側(cè)面的壓痕和切割,尤其是線材外絕緣材料的熱絲質(zhì)量。圖1顯示了軍用電子元件個體的不同質(zhì)量。軍用電子元器件由于制造時間和制造溫度的不同,其效果也不盡相同。

圖1 軍用電子元件個體的不同質(zhì)量示例

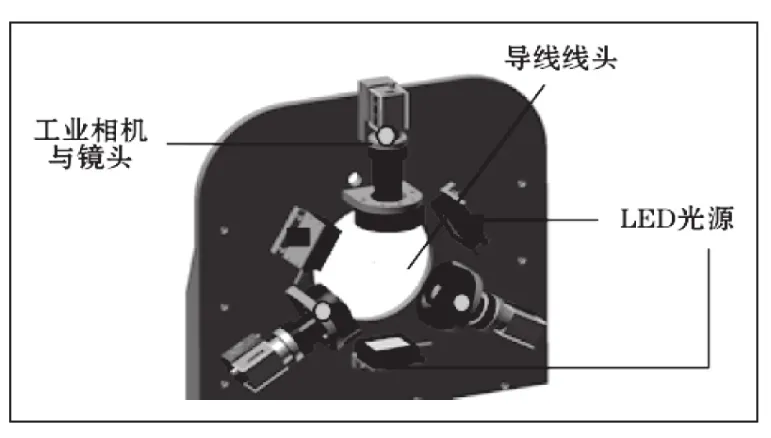

軍用電子元器件的人工檢測篩查存在兩個問題:一點是容易導(dǎo)致漏篩、錯篩,給后續(xù)流程帶來十分多的質(zhì)量風(fēng)險;另一點是,人工檢測篩選勞動強度大,會造成檢測和篩選的同步性低,很多本身符合要求的軍用電子元器件由于錯誤篩選而被浪費。為了解決以上問題,構(gòu)建了一種新的可視化檢測篩選機構(gòu),實現(xiàn)了核心部件檢測與篩選的集成統(tǒng)一。構(gòu)建的可視化檢測篩選機構(gòu)工作原理與組成示意見圖2。

圖2 軍用電子元器件可視化成像機構(gòu)示意

設(shè)計的可視化成像檢測軍用電子元器件機構(gòu)采用三個相機均勻分布,視場中間設(shè)置夾持旋轉(zhuǎn)臺的方式,所以可以生成被檢測的每個軍用電子元器件的至少八個不同角度的圖像。軍用電子元器件檢測篩選機構(gòu)的核心部分由負(fù)責(zé)采集試樣圖像的“檢測設(shè)備視覺模塊”和負(fù)責(zé)圖像對準(zhǔn)與檢測的“背景模型訓(xùn)練模塊”兩部分組成。檢測設(shè)備視覺模塊是視頻圖像采集的前端,負(fù)責(zé)將視場中的試樣圖像清晰攝錄下來并穩(wěn)定傳輸給后端圖像處理設(shè)備,因此需要考慮試樣拍攝的角度與光照度,保證采集到的圖像清晰、均勻,最重要的是實現(xiàn)一次拍攝采集試樣多角度圖像。通過以上分析,將檢測設(shè)備視覺模塊設(shè)計為由三組工業(yè)相機在同一平面內(nèi)互呈120°排布,工業(yè)相機采用短焦距鏡頭以適應(yīng)近距離拍攝的工作環(huán)境,另外設(shè)置三組高亮度LED照明光源提供小范圍內(nèi)高照度環(huán)境。待檢試樣裝夾于可旋轉(zhuǎn)平臺上,在三架相機的視場中勻速轉(zhuǎn)動,方便相機采集各個角度圖像。檢測裝置的視覺模塊位于軍用電子元器件缺陷檢測裝置中,主要包括光學(xué)成像子模塊和缺陷在線檢測與計算子模塊。

2 軍用電子元器件檢測篩選中可視化技術(shù)應(yīng)用

2.1 可視化技術(shù)檢測篩選邏輯

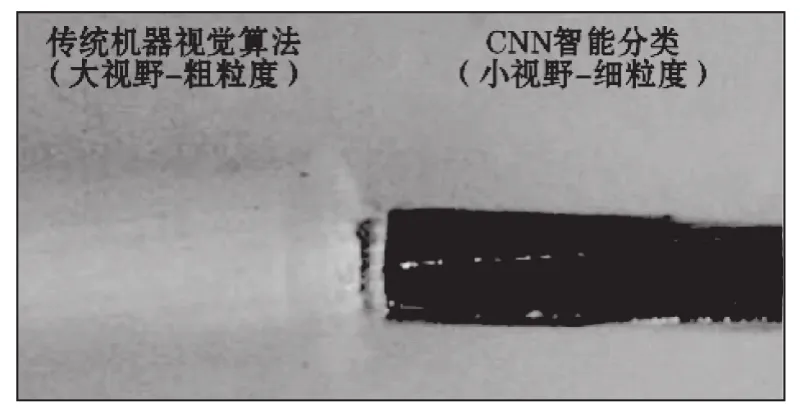

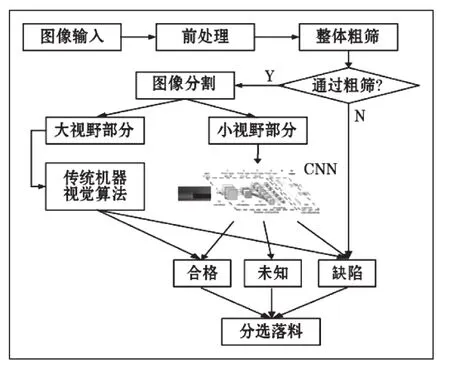

因為軍用電子元器件部件表面真實形貌的復(fù)雜性,想要減少檢測難度,增加檢測效率和精度,對軍用電子元器件的外部質(zhì)量采用了兩階段的檢測和分類過程。由圖3可以得出,篩選過程是一個結(jié)合了初始宏觀篩分和微觀零件精細(xì)篩分的過程。

圖3 軍用電子元器件圖像檢測范圍分割示意圖

軍事電子元器件外部質(zhì)量檢驗的兩個階段篩選檢測過程,可以通過改進兩個點的檢驗過程和建立相應(yīng)的機構(gòu)來實現(xiàn)。步驟1,利用機械經(jīng)典的視覺算法,對軍事電子元器件的絕緣面積進行跟蹤檢測,使絕緣層異常的軍用電子元器件在檢測篩選開始時進行跟蹤。在步驟2中,確定磁頭的核心面積,獲得高清圖像,用人工智能算法準(zhǔn)備磁頭輪廓和缺陷選擇。

在圖4中可以看出,基于研究機制,采用了使用傳統(tǒng)的機械視覺演算法的視覺檢測視場大直徑方法,結(jié)合人工智能視覺檢測的算法將視野小直徑很細(xì)的電子元器件檢測,用以提高檢測水平。

圖4 篩選邏輯流程

2.2 可視化技術(shù)數(shù)據(jù)集建設(shè)

可視化算法模型確保了篩選檢測結(jié)果的最低精確數(shù)值,并且通過數(shù)據(jù)結(jié)果規(guī)定了最高篩選檢測結(jié)果數(shù)值。軍用電子元器件的篩選檢測場景是一個典型的分類任務(wù),也就是說,在基于獲得軍用電子元件的外部構(gòu)造圖像上,識別符合或不符合的樣品基本上可以定義為一個二元分類問題。 然而,由于各種復(fù)雜因素的圖形特性,本研究詳細(xì)分類,建立了多模型的分類、軍事實踐的電子數(shù)據(jù),在進行數(shù)據(jù)采集的樣本收集,組織和模式分類和標(biāo)簽,并確定分類標(biāo)簽和樣本的數(shù)量。此外,細(xì)分產(chǎn)品的不同形式是分為不同的類別,尤其是將來未知的故障,進行單獨分類標(biāo)簽,執(zhí)行一個特定的針對性的處理,以及建立多個數(shù)據(jù)集分類基本滿足檢測篩選的需求。

所提取的基本數(shù)據(jù)庫的主要特征,如“積極”、“扭曲”、“膚淺”、“好像”、“破壞”和“不存在”等,被提取的分類的結(jié)果中的許多特征是建立在此基礎(chǔ)上,這樣的等級分類的基本數(shù)據(jù)集更加合理和適當(dāng)?shù)摹2糠址诸愂秋@著的,在一定程度上盡可能少的,是由于數(shù)據(jù)挖掘分類模式分類邊界造成錯誤,導(dǎo)致現(xiàn)有安裝模式的缺陷,在缺乏數(shù)據(jù)的樣本附近可能誤差模型確定類別的錯誤,導(dǎo)致模型的分類、影響更準(zhǔn)確地分類。為了避免這種情況,在具體實施的階段,基于數(shù)據(jù)集的數(shù)據(jù)集分類部分實際情況必須得到適當(dāng)?shù)暮喜ⅲ谡`差允許的范圍內(nèi),進行恰當(dāng)?shù)募希@樣的比例的樣本數(shù)據(jù)集之間的數(shù)據(jù)每一類別比較均勻,更加穩(wěn)固的支持在模型類的角度的數(shù)據(jù)集。

2.3 圖像識別算法框架設(shè)計

本研究的本質(zhì)是基于卷積神經(jīng)網(wǎng)絡(luò)CNN解決多分類預(yù)測問題,即通過圖像信息流的數(shù)值運算,發(fā)現(xiàn)其中的拐點,定義為圖像與標(biāo)準(zhǔn)值存在重大差異,可判定為器件異常,其核心是CNN網(wǎng)絡(luò)的實施。在當(dāng)?shù)谝浑A段經(jīng)典機器視覺對軍用電子元器件尺寸檢測篩選工作完成后,在確定尺寸合乎規(guī)范要求的前提下,選取相應(yīng)的檢驗?zāi)0澹鳛闄z測標(biāo)準(zhǔn)值,CNN網(wǎng)絡(luò)則負(fù)責(zé)軍用電子元器件部位的檢測篩選,通過卷積運算,發(fā)現(xiàn)采集圖像與檢測標(biāo)準(zhǔn)值的差異點,最后系統(tǒng)取得兩個部分的計算參數(shù)與分類結(jié)果,將判定的差異點以圖像的形式還原到檢測報告中。為提升開發(fā)效率,采用自動化設(shè)備通用編程軟件與經(jīng)典深度學(xué)習(xí)開源框架聯(lián)合編程,借鑒成熟功能模塊,以提高軟件魯棒性,搭建經(jīng)典機器視覺算法與CNN網(wǎng)絡(luò)模型有效結(jié)合的智能化軟件系統(tǒng)架構(gòu)。軟件核心功能模塊主要包括:檢測目標(biāo)數(shù)據(jù)獲取、存儲與預(yù)處理、經(jīng)驗引導(dǎo)算法流程、核心識別模型等,其中經(jīng)驗引導(dǎo)算法流程和核心識別模型完全自主開發(fā)。

在開發(fā)核心識別模型軟件模塊中,鑒于器件的失效形式復(fù)雜多變,無法通過枚舉方式預(yù)先設(shè)定全部失效模式的檢測要點,因此需要引入基于基礎(chǔ)數(shù)據(jù)集訓(xùn)練初始深度學(xué)習(xí)模型,作為器件失效模式判別的基礎(chǔ)數(shù)據(jù),并在此基礎(chǔ)上構(gòu)建人工智能算法與工程師經(jīng)驗相結(jié)合的處理模式,通過軟件智能和人在回路的方式,提高軟件的適用性和判別準(zhǔn)確性。通過不斷的數(shù)據(jù)積累,實現(xiàn)訓(xùn)練集樣本數(shù)量和種類的擴充,在可控的條件下實現(xiàn)算法精度的迭代上升。

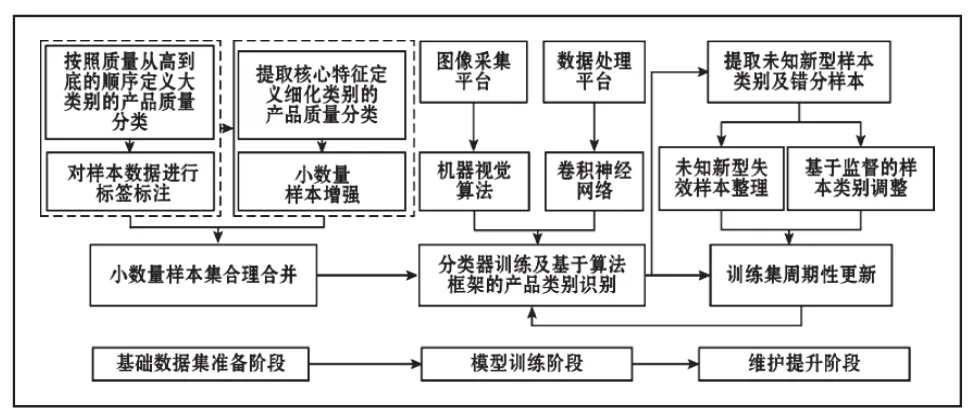

如圖5所示,是軍用電子元器件檢測篩選方案整體實施流程。通過將檢測篩選流程劃分為三個階段,賦予不同階段不同的重點任務(wù),基礎(chǔ)數(shù)據(jù)集準(zhǔn)備階段重在實現(xiàn)基本的檢測功能,其目的是采集并積累數(shù)據(jù);模型訓(xùn)練階段則是在足夠樣本量的前提下通過軟件深度學(xué)習(xí)和人工干預(yù),完善并調(diào)整數(shù)據(jù)集,達到軟件檢測篩選功能的全面實現(xiàn);維護提升階段重在軟件的維護和功能的提升,剔除數(shù)據(jù)集中關(guān)聯(lián)度低的數(shù)據(jù)、檢查其中數(shù)據(jù)的完整性、定期備份軟件,通過使用發(fā)現(xiàn)軟件的功能薄弱點,為下一版本的功能提升積累數(shù)據(jù)與實例。為了能夠使模型不斷完善,識別準(zhǔn)確率不斷提高,本研究在樣本數(shù)據(jù)集建設(shè)方面構(gòu)建適應(yīng)于業(yè)務(wù)場景的流程及更新模式。

圖5 軍用電子元器件篩選方案整體實施流程

3 試驗結(jié)果分析

可視化電子元器件檢測篩選平臺的信息處理器選用Intel Xeonw-2123作為CPU,以保證圖像運算的處理速度;考慮到卷積運算的運算量,配置16G內(nèi)存;人機交互界面以圖像為主要展示內(nèi)容,因此顯卡選用Nvidia GeForce GTX1080Ti,滿足圖像顯示的分辨率和流暢度要求。

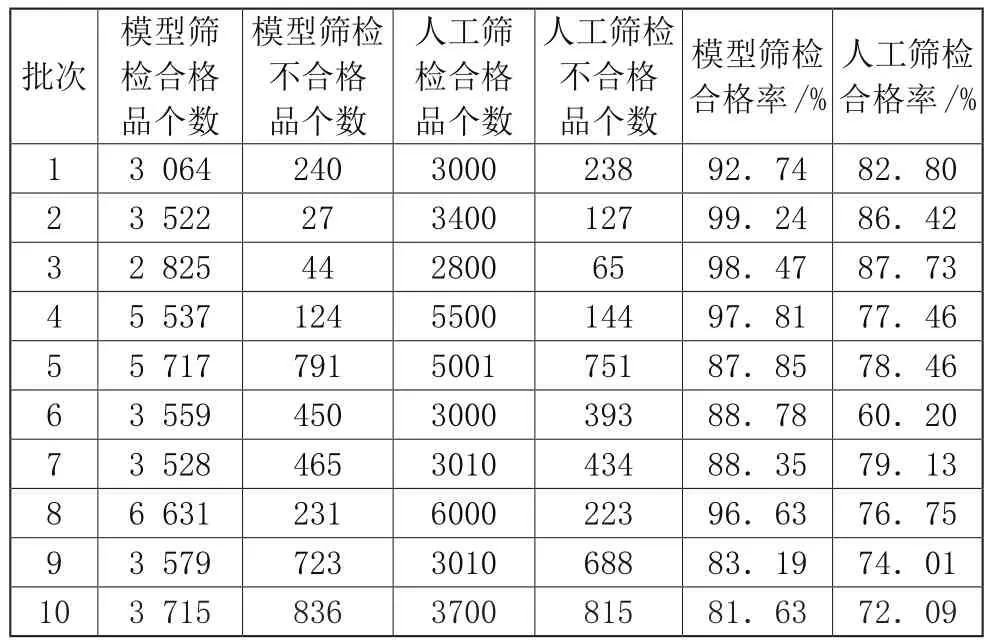

為驗證算法流程以及所構(gòu)建數(shù)據(jù)集的有效性,本文選用googlenet作為深度檢測篩選網(wǎng)絡(luò)模型,基礎(chǔ)檢測篩選率設(shè)定為0.001,檢測篩選率變化頻率為1/300,檢測篩選率變化指數(shù)為0.9,權(quán)重衰減值為0.00002。針對10批次同類型的電子元器件進行檢測篩選。為測試軟件運行的準(zhǔn)確性,同步采集了人工檢測篩選的數(shù)據(jù)作為對照。模型篩檢和人工篩檢的元器件型號為同一型號,但每批次數(shù)量略有不同,因此將合格率作為對比參考,以避免數(shù)量差異的影響。數(shù)據(jù)記錄見表1。

表1 10批軍用電子元器件篩檢對比實驗結(jié)果

通過分析測試數(shù)據(jù)結(jié)果,可以發(fā)現(xiàn)模型篩檢的合格率普遍高于人工篩檢的數(shù)值,從一個側(cè)面證明模型篩檢方法細(xì)節(jié)分辨能力更強,對瑕疵的檢測更為仔細(xì),所以檢測結(jié)果更為可信。

4 結(jié)論

電子元器件的檢測篩選是電子產(chǎn)品質(zhì)量保證的第一道關(guān)口,軍品級電子元器件的檢測篩選更是關(guān)系到裝備的可靠性,尤為關(guān)鍵。采用信息化技術(shù)手段提高檢測篩選線的自動化水平,甚至賦予智能化能力,是元器件檢測篩選今后的發(fā)展方向。本文從元器件表面檢測一個點出發(fā),探究智能化檢測篩選的技術(shù)路徑,希望為全產(chǎn)業(yè)的條件升級提供借鑒參考。元器件表面質(zhì)量還不足以證明元器件質(zhì)量達標(biāo),還需要電性能測試和環(huán)境應(yīng)力篩選等檢測步驟,這也是今后智能化產(chǎn)線升級的研究方向,還需要深入研究與實踐。