一種風力雙向推料裝置的創新設計

沈新航,金旭星,段正昊,王張悅,張亞鵬

(無錫職業技術學院機械學院,江蘇 無錫 214121)

0 引言

風能是清潔、安全、可再生的綠色能源,目前調整能源結構、環境保護、控制碳排放、加強能源安全已成為國內外關注的熱點。我國對可再生能源的利用,特別是風能開發利用給予了高度重視。但由于風能存在條件的特殊性,對其利用基本停留在風力發電行業,在機械工業生產中的應用未得到研究與推廣。

不同于風力發電機構的單一旋轉運動,機械工業中的機構還存在往復移動的典型情形,載荷也較復雜。風能的利用局限于戶外,但很多生產、生活機械的需求也只能位于戶外,如灌溉機械、秸稈處理機械、感應窗戶的研發等。因此,開展對風能驅動機械的研究很有意義。

本文的選題來自于全國大學生機械創新設計大賽的“低碳環保主題”,通過設計并試驗一種風力驅動的雙向推料裝置,驗證風力驅動常見機構運動的可行性,其設計理念與方法可應用于其他機械產品的開發設計。

1 設計內容與要求

創新設計一種風力雙向推料裝置,整機布局要求如圖1所示。

部分結構與技術要求參數如下。

1)要求兩頂桿均作方向呈90°雙方向直線往復運動范圍為30~50 mm。擬推動的物料尺寸φ 25 mm×10 mm。推料行程及頻率均可調。

2)要求葉輪直徑為φ200~250 mm,葉輪厚度(含輪轂)不大于60 mm,葉輪中心距底座平面高度150~200 mm。

3)要求葉輪傳動軸軸線所處水平面與頂桿軸線所處水平面最近的距離至少為4 100 mm,兩頂桿軸線高度差應控制在20 mm內。

4)要求傳動機構的體積在280 mm×250 mm×250 mm范圍內。

5)現場給定軸流風機風速為8~12 m/s,風量為10 000 m3/h左右。

2 傳動機構方案選型

在已知功能原理的條件下,實現同一運動規律,可以有多種機構構型方案,在對現有各種機構按功能要求進行類比分析的基礎上,用各種優化與變異技法進行改造創新,力圖尋求最優解。現選擇其中3種進行比較分析,以說明構型過程。

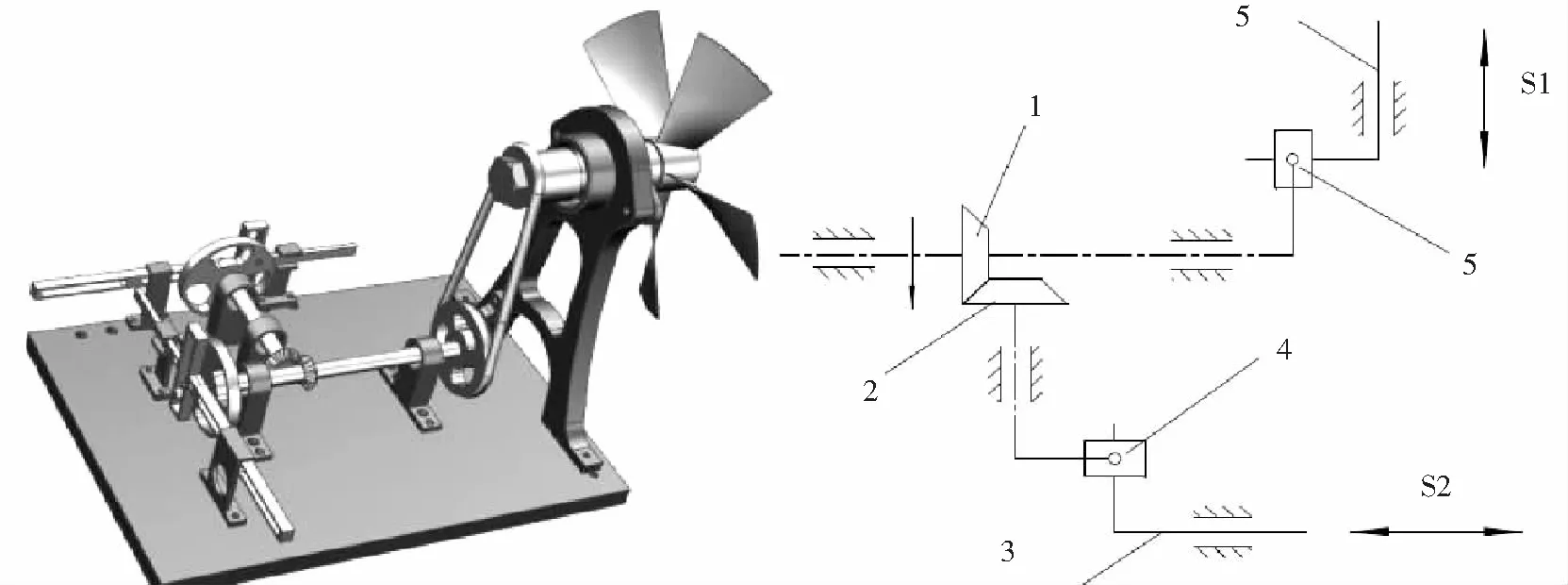

2.1 “曲柄滑塊-移動凸輪”組合機構

圖2為“曲柄滑塊-移動凸輪”組合機構運動簡圖,動力通過帶傳動機構減速后由曲柄輸入,2個互相垂直的往復直線運動(見圖2中的S1、S2)要求分別由滑塊和頂桿實現。機構運動鏈短,構件總數目少,整體結構較為簡單。滑塊的行程由曲柄的長度決定,但頂桿的行程受制于滑塊的行程及移動凸輪的輪廓曲線,且2個行程的調節只有同時進行,才能實現30~50 mm的行程范圍,無法單獨調節為不同值,該機構屬串聯式機構,卻無法實現相位調節。若依據給定的結構技術參數設計,經計算,凸輪輸出的壓力角較大,且恒定為45°(H=L)才能符合行程要求,整機傳動效率較低。

2.2 錐齒輪并聯正弦機構

如圖3所示,該方案采用一對軸線位于水平面上的圓錐齒輪分別驅動2個正弦機構,2個互相垂直方向的往復直線運動(見圖3中的S1、S2)分別從正弦機構輸出,屬并聯機構。正弦機構由曲柄滑塊機構變異而來,機構可通過改變曲柄長度調節行程,其突出的優點在于任一運動位置時,從動件頂桿受滑塊作用力的方向始終與自身的移動方向平行,即其壓力角始終為零,且2個輸出行程可單獨調節,效率很高,非常適用于小功率驅動的場合。其缺點在于須配置一對圓錐齒輪轉換轉向,才能實現任務要求。同時,一軸上存在2個同步輸出運動,無法實現相位調節,且易引起沖擊及功率分配的不平衡,對零件的制造和安裝精度要求較高。

1、2—圓錐齒輪;3、6—頂桿;4、5—滑塊。

2.3 齒條串聯正弦機構

此機構方案采用一標準直齒輪齒條副串聯2個正弦機構組合而成。任務要求的2個互相垂直往復直線運動(見圖4中的S1、S2)分別由齒條和頂桿實現。該串聯式機構運動特性較為平穩,且任一時刻2個正弦輸出機構的壓力角恒為零。因此,該傳動機構結構輕巧,傳動效率高,易于調節行程及兩運動的相位差,功能性全,制造安裝均較為方便。本文最終選擇了這一傳動機構設計方案。

1、4—曲柄;2、5—滑塊;3—齒條;6—頂桿。

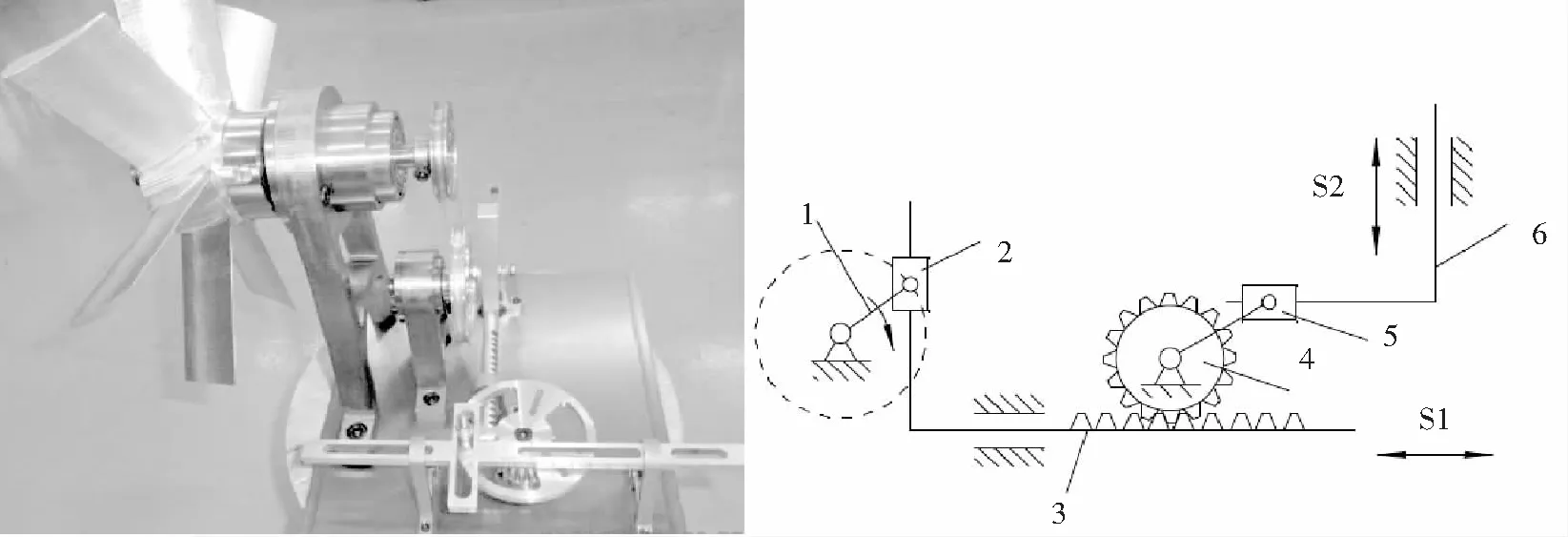

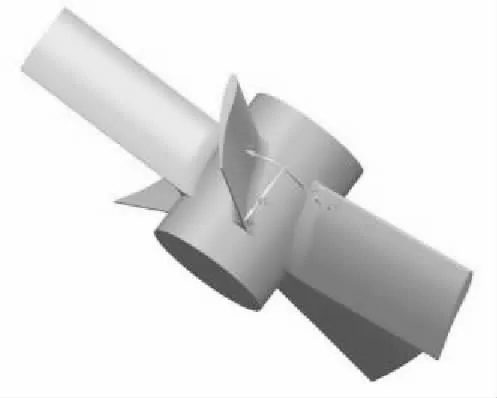

3 葉輪的試驗性設計

葉輪作為本裝置外界能量的采集器,它的結構形狀及參數是影響整個裝置動力性能的最大因素,而葉片的形狀尺寸及數目又是決定葉輪效能的關鍵。

葉片形狀是葉輪的核心,風機葉片的設計通常采用函數擬合有限數據得到所需數據,這種操作方式繁瑣,設計精度不高。資料顯示,在高速大負載情況下,葉型對葉輪吸收能量的影響較大,較好的葉型在某一攻角下升力系數較高,阻力系數較小。但是對于低速小負載,影響小一些。葉片根部對輸出扭矩貢獻不大,主要考慮到強度和加工工藝的因素。基于對整個葉輪重量的考慮,本設計參考了厚度相對不大的NACA4412翼型。最大相對厚度12.02%,位置為弦長的30%左右。

在一定的風力葉片設計理論指導的基礎上,本文采用試探改進、循環壓縮的方法,對不同葉片數目、翼弦和攻角的葉輪進行了長期排列組合試驗。對于每一種葉輪,先通過UG造型完成設計后再加工出實體,并進行空載與滿載試驗,根據葉輪在試驗中的不同表征進行分析和改進,同時也不斷促進傳動機構和執行機構的不斷完善,這種方法符合試驗性設計的一般原則。基于該葉輪正常情況處于低速運行狀態,所以實際效果對葉片的一些相關性能參數不是很敏感,影響較低,最終確定的葉片造型,如圖5所示。

圖5 實際確定的葉片造型

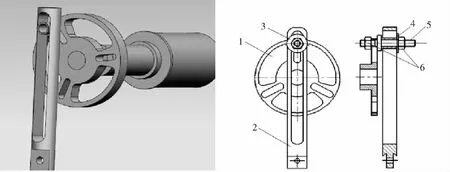

4 行程調節裝置設計

所選機構的行程調節是通過改變曲柄長度的方法實現的,調節非常方便,且可實現獨立與聯動2種調節方式,能滿足任何一種目標行程的工況。行程調節原理如圖6所示。在飛輪上開有徑向矩形槽,一側用螺母把螺桿(曲柄)鎖緊在飛輪上,另一側按順序分別裝配有滾輪、擋圈及螺母,若要調節行程,只要松開螺母,將螺桿沿飛輪徑向槽移動到相應位置即可改變曲柄的長度,再鎖緊螺母即可。

1—飛輪;2—頂桿;3—擋圈;4—滾輪;5—螺桿;6—螺母。

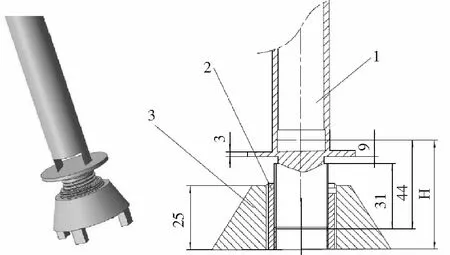

5 可調料倉裝置設計

借鑒螺旋升降機構的工作原理,對可調式料倉裝置進行了創新設計(見圖7)。該裝置由料倉、微調螺母及底座組成,料倉及底座分別加工有外螺紋和內螺紋,微調螺母的內外圈均有螺紋,分別與料倉和底座形成螺紋副,其中,料倉與微調螺母的螺紋副螺距較大,為3 mm,起調節高度(底面至出料口中心距離)的作用,底座與微調螺母的螺紋副螺距較小,為2 mm,起微調出料口水平角度的作用,用于消除由高度調節帶來的出料口位置誤差。該料倉裝置結構簡單,承載力大,自鎖性好,操作方便。

1—料倉;2—微調螺母;3—底座。

6 輸出行程調節設計

如前所述,該定型機構的行程調節均是通過正弦機構的曲柄長度變化實現的。對于正弦機構,只要曲柄轉角大于180°,頂桿的行程S1和S2就等于對應曲柄長度的2倍(見圖4)。為使2個往復直線運動行程均能在30~50 mm無級調節,現設置4種極限工況來確定部分相關構件的定形尺寸。

工況1:要求前后兩級行程均為50 mm。顯然,前級曲柄1 長度為25 mm 時,則可得到前級(即齒條)的行程為50 mm。經過分析,確定齒條完成一個行程時,可令齒輪(即后級曲柄4)完成1/2周,分度圓弧長繞過50 mm,后級正好能完成一個行程。此時對應的后級曲柄長度也為25 mm。

工況2:要求前級行程為50 mm,后級行程為30 mm。與工況1的分析方法類似,即要求前級曲柄的最長度為25 mm,后級曲柄長度為15 mm。

工況3:要求前后級行程均為30 mm。這種工況要求前級曲柄長度為15 mm,此時齒輪分度圓弧長繞過30 mm,由于齒輪的周長已經由工況1 設定為100 mm,所以此種工況時齒輪對應轉過的角度不再是180°,此時要求后級曲柄長度為19 mm。

工況4:要求前級行程為30 mm,后級行程為50 mm。

同理,這種工況要求前級曲柄長度為15 mm,與工況3類似,此時齒輪轉過的角度是108°,若期望后級行程達到50 mm,則要求后級曲柄長度為31 mm。

綜上所述,為使2個往復直線運動行程均能在30~50 mm調節,前級曲柄的長度應在15~25 mm,后級曲柄的長度應在15~31 mm。考慮到結構尺寸及零件加工的方便,用于調節行程的開口槽在輪盤上刻出,所以,前級輪盤的理論半徑為曲柄1長度的最大值(25 mm),后級輪盤的理論半徑為曲柄4長度的最大值(31 mm)。

7 整機性能評價及應用

1)創新性:對總功能影響較大的子功能為2個可調節式正弦機構,其恒定的零度壓力角具有較突出的優良性能,是保證整機高效率的關鍵部件。利用齒輪的1/2周雙向往復轉動、差動螺旋式可調料倉等零部件的設計是對常規思維的創新與突破。

2)經濟性:裝置整體結構布局合理緊湊;沒有復雜件,重復件多,互換性強;設計、制造、安裝容易;成品所需材料耗費少;整機效率較高。

3)安全性:該裝置前級設置了帶傳動裝置,既起了減速及增大扭矩作用,又提供了必不可少的過載保護作用。

4)可操作性:操作方便,易掌握,頂桿的輸出行程及頻率、料倉的高度均能實現方便快捷地調節。

樣機試制完成后,采用各項功能指標量化法評價其工作表現,聘請部分行業專家對整機成果進行了評價,總體評價結果為優良。