航天外測安全系統快速測試發射控制系統設計

廖梁兵 李軍

(中國西南電子技術研究所,四川 成都 610036)

0 引言

航天外測安全系統完成運載火箭的高精度軌道參數測量和安全控制,系統由地面測控站、箭載外測安全系統單機和測試發射控制系統(下文簡稱“測發控系統”)組成。

外測安全測發控系統主要完成箭載單機單元測試、等效測試、分系統測試與控制系統、遙測系統、利用系統、故障診斷系統和動力系統等的匹配測試以及各項大系統測試[1]。上述測試數據將作為火箭工作狀態判定的依據。

近年來,我國航天發射任務趨于密集,這對測發控系統提出了更高的要求,實現航天外測安全系統的快速展開、快速撤收和全自動快速測試迫在眉睫。在此大背景下,本文設計了一種全自動快速測發控系統,該系統基于野戰包裝箱進行設計,采用全數字化和網絡化[2]技術,實現了外測安全系統測試的全自動化及快速化,極大地提高了測試效率及可靠性,為航天高密度發射任務的完成提供了有力支撐。

1 運載火箭外測安全測發控系統研究現狀

1.1 測試項目

外測安全系統需要完成如下測試項目。

(1)箭載單機單元測試。箭載單機包括連續波體制應答機、脈沖體制應答機、安控體制設備、衛星通信設備、控制器和配電器等。對上述單機的單元測試項目包括:工作頻段、發射功率、接收靈敏度、動態范圍、誤碼率、狀態上報信息等。

(2)等效測試。箭載單機單元測試完成后,外測安全系統將參加分系統及后續大系統測試,為確保測發控系統工作正常,需要用等效器模擬單機進行測試,確保流程執行正常。

(3)分系統測試。保證箭載單機指標滿足系統要求后,外測安全分系統以模擬系統零時信號為基準,在統一流程時序的控制下,各單機完成加電、信號發射、信號接收、信號判讀等工作,確保分系統滿足大系統的使用要求。

(4)匹配測試。大系統測試需要各分系統在統一的時序下協同工作,外測安全分系統與控制系統、遙測系統、利用系統、故障診斷系統和動力系統等存在通信接口,需要完成與上述分系統的接口匹配測試,保證大系統測試流程的順利執行。

(5)大系統測試。分系統測試及匹配測試完成后,為全面檢驗運載火箭發射狀態,需要進行各項大系統測試。外測安全分系統根據大系統流程,執行規定動作,配合完成火箭發射狀態全面檢驗。

1.2 測發控系統功能需求

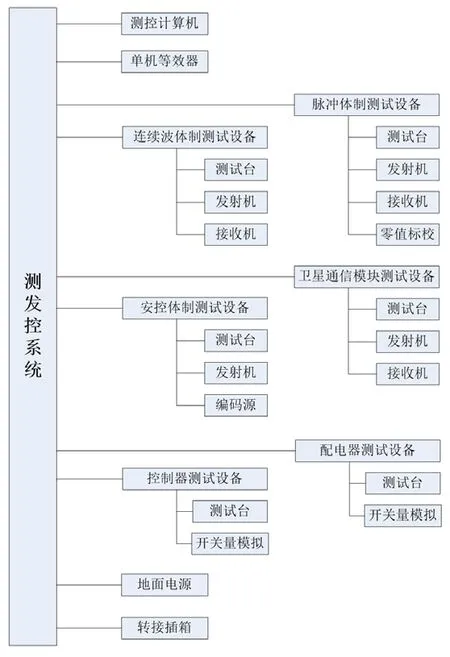

測發控系統需要完成箭載單機單元測試、等效測試、分系統測試、匹配測試及大系統測試。現階段,測發控系統普遍采用分立系統架構,即每一種箭載單機采用單獨的測試設備和標準儀器進行測試,每一種單機均需要獨立的操作人員,測試及流程協調較為復雜。單機測試數據獨立,對測試結果查詢、分析、保存也帶來諸多不便[3]。

圖1 傳統測發控系統設備組成

為解決上述問題,對測發控系統提出了以下需求。

1.2.1 傳統分立設備向一體化集成架構演進的需求

傳統分立測試采用分立的測試設備,測試速度慢、測試流程復雜、數據處理難度大、和數據中心數據共享不便,難以滿足航天高密度發射要求。采用一體化集成架構,將原分立測試設備通過網絡和光鏈路組成一個有機整體,完成包含單元、等效、分系統、匹配及大系統測試在內的全流程測試[4]。采用一體化集成架構的測發控系統,功能及設備集成度高、配置靈活,便于計算機系統靈活控制。

1.2.2 自動化、快速測試需求

航天外測系統單機種類繁多,單機指標較多,每一種單機都需要配備專門的測試人員。運載火箭測試流程須按照嚴格的時序關系,對測試人員的專業水平提出了很高的要求,同時測試過程和事后數據判讀都需要耗費大量時間,難以適應航天高密度發射需求,急需實現測試的自動化和快速化[5]。

1.2.3 快速部署需求

目前,我國航天發射密度不斷提高,部分型號要求具備野戰能力,這就對火箭出廠、靶場測試速度和可靠性都提出了更高的要求,航天外測系統需要具備快速部署能力,即測發控系統運輸方便,能適應各種運輸場景,同時展開和撤收速度快,系統可靠性高。

2 全自動快速測發控系統設計

2.1 系統架構設計

針對航天外測安全系統全自動測試、快速部署測試需求,測發控系統采用先進的計算機測試技術作為核心,配合網絡技術、射頻光傳輸技術、測試模板設計技術、高集成度設計技術、野戰包裝技術,構建全自動測試系統。

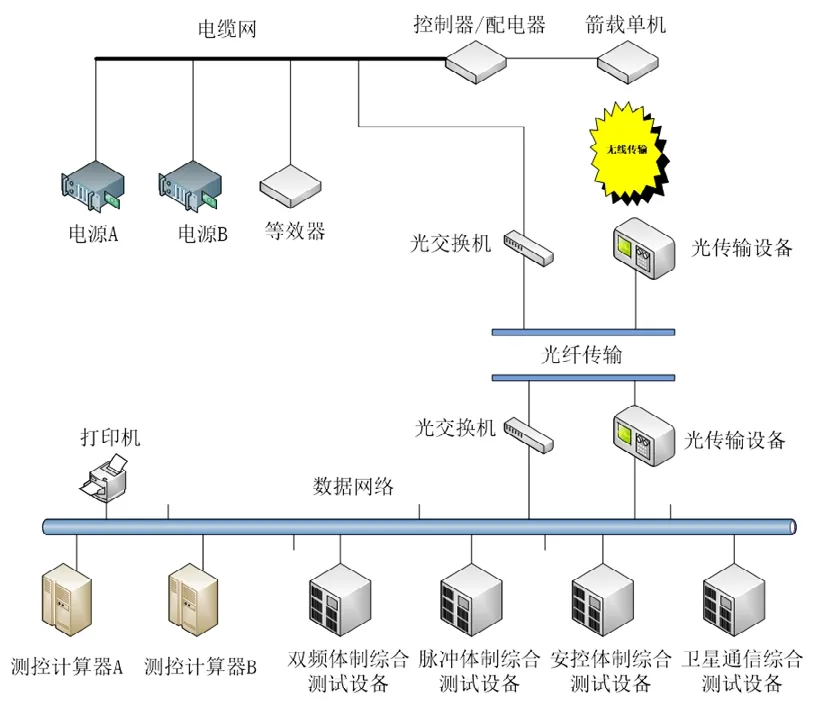

快速測發控系統由中心測控計算機、光傳輸系統、供配電設備、單機綜合測試設備組成。測控計算機是系統控制處理中心,完成流程的編制、加載和下發。單機綜合測試設備包括單脈沖體制綜合測試設備、雙頻體制綜合測試設備、安控指令接收機綜合測試設備、衛星通信綜合測試設備和等效器等。

圖2 全自動快速測發控系統架構

2.2 全自動測試流程設計

測發控系統首先需要完成單元測試和等效測試,隨后需要嚴格按照火箭發射時序完成分系統測試、匹配測試和全系統測試。同時,為了滿足系統排查故障等需求,需要實現流程可裝訂。

快速測發控系統設計了高效的測試流程。用戶首先輸入認證用戶和密碼,認證通過后即可開始測試。用戶可對單元測試、分系統測試、匹配測試和全系統測試流程進行裝訂,裝訂好的流程會自動生成配置文件,測試過程完全按照裝訂好的流程進行,測試完成后會自動生成測試報告,判斷參數超差,并據此進行故障診斷。

2.3 快速部署測發控架構設計

隨著航天發射密度的提高,特別是部分型號提出了野戰的需求,對測發控系統測試速度和可靠性都提出了更高的要求。在實現全自動測試的同時,還要求測發控系統運輸方便、展開和撤收迅速。

針對上述需求,測發控系統進行了快速部署設計,具體措施包括以下內容。

(1)測發控系統各組成設備均采用小型化設計。對各設備內部模塊及整機進行小型化設計,縮小體積,降低重量。

(2)根據設備功能劃分安裝機箱,對設備進行總體優化設計。對接口聯系緊密的設備,安裝在同一個野戰機箱內,該機箱重量輕,滾輪可拆卸。機箱進行減震設計,可適應飛機空投、鐵路、公路、水運等運輸場景。

(3)同一個機箱內部設備的電纜均鎖定,系統展開時,只需要連接機箱間的少量電纜,大大提高展開和拆收速度。

由于設計了快速測發控架構,系統展開和撤收時間均縮短為10分鐘,為未來更高層次的應用奠定了基礎。

2.4 可靠性設計

由于測發控系統集成度和自動化程度大大提高,同時具備快速部署能力,對系統的可靠性提出了更高的要求。在設計中,為提高可靠性,主要采取如下措施。

(1)根據系統可靠性指標,進行單機指標分配,對于關鍵插箱、電路、元器件,進行冗余設計。

(2)元器件廠家及型號嚴格在選用目錄中選取,并采用相應的篩選規范。

(3)為適應各個應用場景,將機箱、設備、電路板進行加固、減震和三防設計。

3 系統關鍵技術分析

3.1 先進的數字化綜合測試架構

測發控系統測試單機采用先進的數字化綜合測試架構,能完整地對單機指標進行測試,且測試流程實現了自動化。數字化綜合測試設備覆蓋了連續波體制應答機、脈沖體制應答機、安控指令接收機、衛星通信設備等單機。傳統的單機測試采用分立架構,使用獨立的發射機、接收機、校零設備、測試臺及標準儀器,測試效率較低,測試流程復雜,數據分析和處理不便。數字化綜合測試設備采用基于工業總線設計的先進測試架構,實現了全自動化測試,大大提高了測試效率、降低了系統復雜度,便于大批量生產[6]。

3.2 基于光信號的遠距離傳輸技術

靶場測試分為技術廠區和發射陣地兩個部分,對于航天外測系統的發射陣地測試中,設備布局在后端測試間和火箭前端測試間,兩個測試間的距離經常在1.3公里以上。在傳統的測發控系統中,后端和前端信號通過高頻電纜進行連接,高頻電纜數量多、信號損耗大、時延大,導致電纜網復雜,可靠性不高,高頻電纜對信號的損耗常常限制了設備的靈活部署和應用。全自動測發控系統用先進的光設備進行信號傳輸,大大簡化了系統連接,極大地加快了部署速度,提高了系統的可靠性和靈活性。

4 結語

快速測試發射控制系統可滿足運載火箭工廠及靶場的測試需求,通過設計快速部署測發控架構、先進數字化綜合測試架構、光信號傳輸系統和全自動化測試模板,大大提高了測試效率和可靠性。全自動快速測發控系統在我國多個重點型號的運載火箭發射測試任務中工作正常,實現了預期目標。