碳纖維復合材料在軌道車輛車體上的應用概述

周海鵬,武舒然,張小龍,任天昊

(北京軌道交通技術裝備集團有限公司,北京 100071)

隨著社會發展和人們高質量消費需求的提升,未來軌道交通車輛將朝著舒適、安全、綠色、低能耗的方向發展[1]。軌道交通車輛的輕量化可有效促進軌道交通運營中的節能減排,是響應習總書記“碳達峰”“碳中和”號召,實現軌道交通發展目標的重要途徑。

碳纖維增強復合材料(Carbon Fiber-reinforced Polymer,CFRP)具有比強度高、比重小、比模量高等優點,且抗疲勞性能及耐腐蝕性能優異[2],CFRP材料的應用是軌道車輛減重降耗的重要手段。作為軌道車輛的主要承載結構,車體結構的輕量化是軌道車輛減重的關鍵環節,在車體結構上應用CFRP材料能夠大幅降低車輛自重,提升車輛性能。然而,受生產成本、設計周期、運行維護等因素的制約,目前國內外應用CFRP材料的車體結構較少,多為概念車體,尚沒有實現量產的案例。本文概述了CFRP材料在國內外軌道車輛輕量化車體結構中的應用情況,總結了CFRP材料在車體結構中的應用特點,同時對輕量化材料在車體結構上的應用提出了幾點思考。

1 國內外應用情況概述

1.1 瑞士-辛德勒(Schindler)列車

最早嘗試采用CFRP材料制造列車車體的是瑞士的辛德勒列車,如圖1所示[3]。該車于20世紀90年代初期由瑞士Schindler公司設計制造,采用石墨纖維/環氧復合材料面板,同時采用蜂窩夾層復合材料形成以CFRP為主的整體式車體結構。該車在運行試驗中達到了140 km/h的時速,但因為纏繞工藝復雜,并未量產。

圖1 辛德勒列車

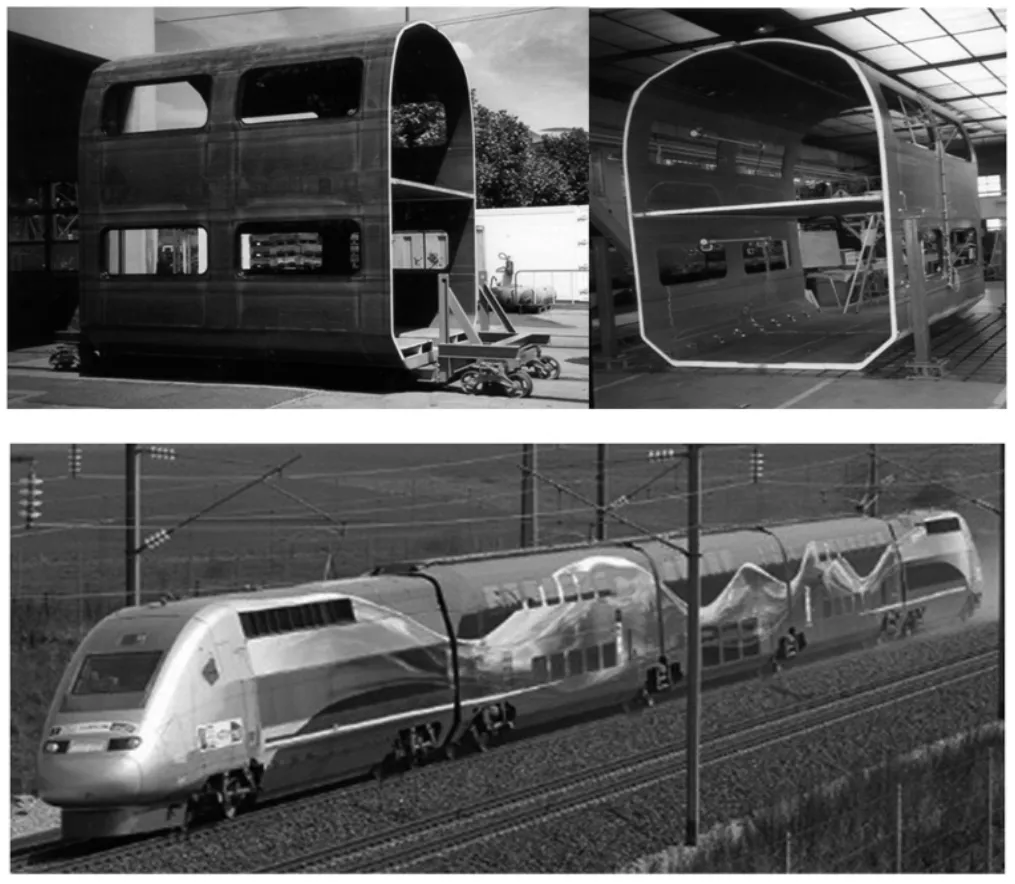

1.2 法國-雙層TGV高鐵列車

2000年左右,法國國營鐵路公司(SNCF)制造了一款雙層TGV高鐵列車,如圖2所示[3]。該車采用了碳纖維和玻璃纖維混合織物的夾層結構,形成了CFRP材料的整體式車體結構。該車較鋁合金車體減重達25%,運行測試速度達到350 km/h,但并未投入實際使用。

圖2 法國雙層TGV高鐵列車

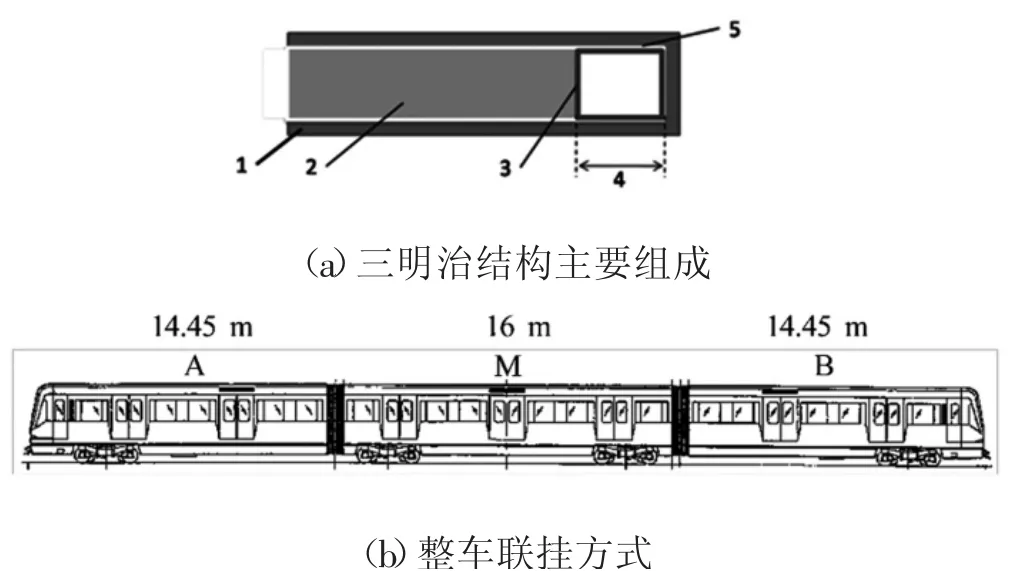

1.3 瑞典-C20 FICA列車

瑞典研發的C20 FICA型列車如圖3所示,該車于2003年投入運營[4]。該車采用CFRP材料的分體式結構,側墻、地板和車頂等大部件均采用PMI泡沫夾芯不銹鋼三明治結構,各大部件之間通過螺栓連接。該車運行速度達到80~90 km/h,與鋁合金結構相比,側墻總厚度減少120 mm,過道空間增加30%,空車質量降低約8%。

圖3 瑞典C20 FICA列車

1.4 日本-N700系列高速列車

日本在2005年對原700系列高速列車進行了升級改造,采用CFRP材料制造車頂,形成N700系列[5]。與700系列相比,列車車頂減重500 kg,進而降低了車輛重心,提高了氣密強度,實現加速性能提高62.5%,最高速度提高8%。

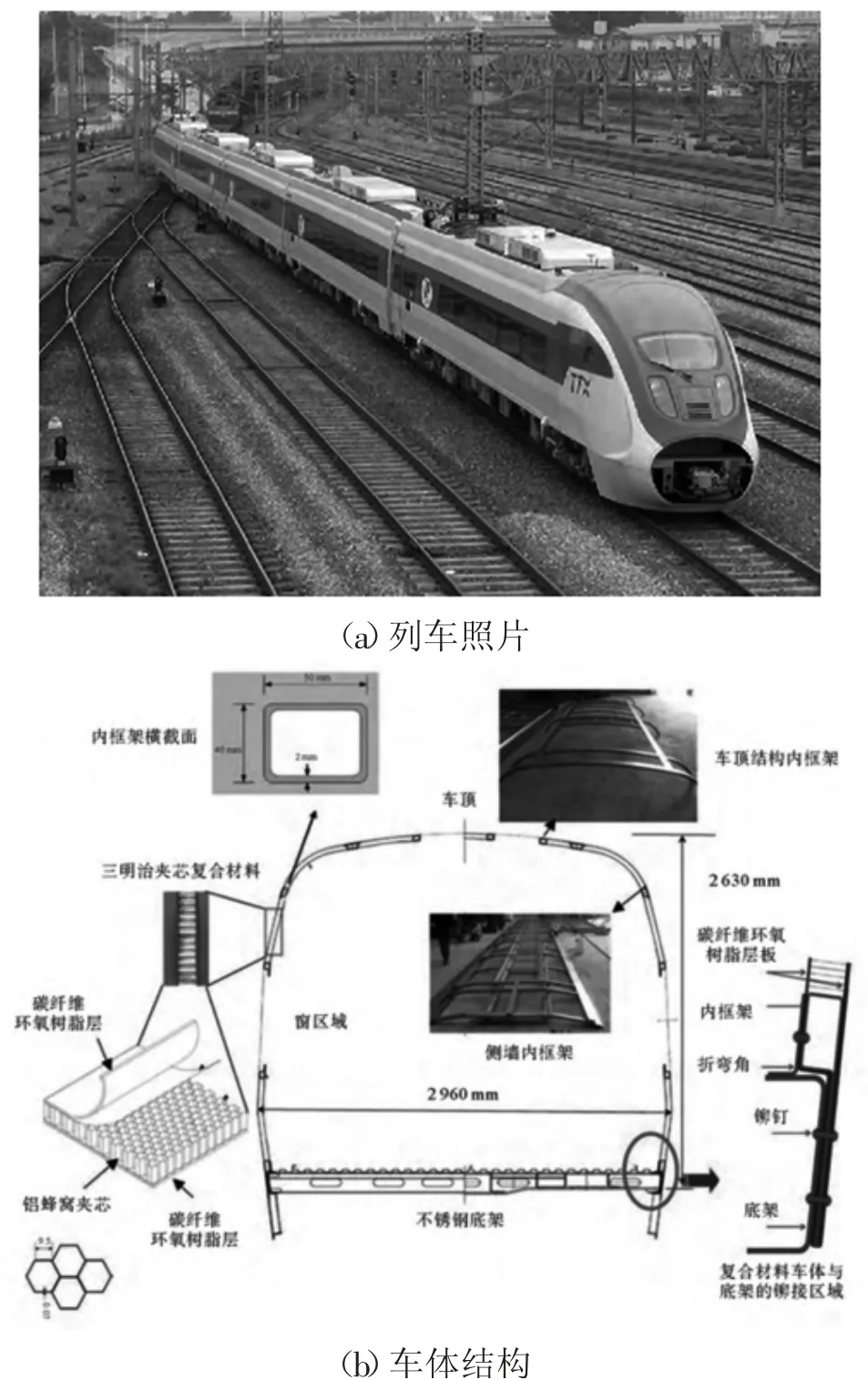

1.5 韓國-TTX擺式列車

韓國TTX(Tilting Train Express)擺式列車由韓國鐵路研究所(KRRI)和韓國制造商聯合研制,于2010年投入商業化運營,該車如圖4(a)所示。該車采用分體式結構,其中車頂、側墻和端墻采用三明治夾芯復合材料,底架采用SMA490B不銹鋼材料,大部件之間采用鉚釘連接,車體結構如圖4(b)所示[6]。其中,三明治夾芯結構采用1.5 mm的CFRP內蒙皮及3.5 mm的CFRP外蒙皮,中間為40 mm厚的鋁蜂窩夾芯。該車在測試運行中最高達到了200 km/h的運行速度。與鋁合金結構相比,該車質量減輕約39%,車體重心下降約15%。

圖4 韓國TTX擺式列車

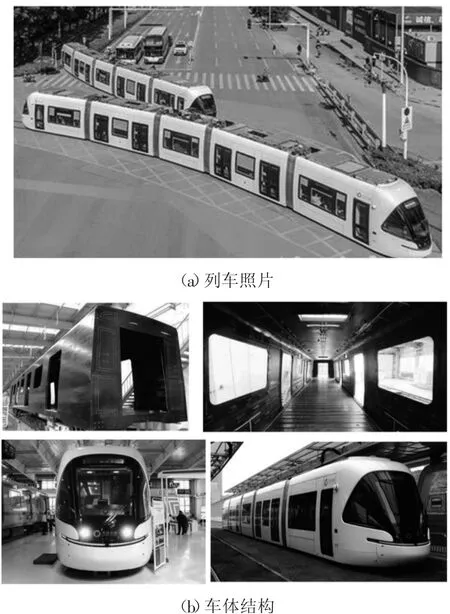

1.6 中車長客-光谷量子號

與國外相關主機廠相比,國內針對使用輕量化材料的軌道車輛車體結構研究起步較晚,但發展迅猛。2018年1月,中車長春軌道客車股份有限公司與江蘇恒神公司聯合研制出主承載結構均由CFRP材料加工成型的輕軌車車體,如圖5所示。該車于2018年8月在武漢東湖線實現商業運營,得名“光谷量子號”,是世界首輛采用CFRP車體的地鐵列車[7-8]。該車體長約19 m,寬約2.8 m,較鋁合金車體減重25%,固有頻率提高18%以上,最高運行速度達到100 km/h。

圖5 中車長客“光谷量子號”列車

1.7 中車四方-CETROVO

2018年9月,中車青島四方機車車輛股份有限公司聯合中德軌道聯合研發中心(CG Rail)共同設計開發了全碳纖維地鐵車“CETROVO”,實現了CFRP材料在司機室、車體、轉向架等結構件中的全面應用,使司機室、設備艙減重30%以上,整車減重13%,如圖6所示。該車是迄今為止在軌道機車上大規模應用CFRP的典范,目前已完成線路試驗和運行示范[8-10]。

圖6 中車四方“CETROVO”列車

2 結束語

總體來看,目前國內外應用CFRP材料的軌道車輛車體結構寥寥無幾,尚未出現可以滿足量產需求的應用案例,其主要原因有以下幾點。

一方面,CFRP材料具有比重小、比強度高、比模量高等特點,應用在車體結構上具有良好的減重效果,且能夠獲得良好的減振隔熱性和隔熱阻燃性,提高車輛性能。同時,CFRP材料的耐疲勞性能好,使用壽命長,與傳統金屬材料相比,一般不需要進行專門的疲勞性能分析。此外,CFRP材料的可設計性強,能夠實現各種復雜的結構形式。

另一方面,CFRP材料目前的生產成本居高不下,設計、生產新車型的前期投入巨大,現有模式尚不能滿足量產需求。同時,CFRP材料目前在制造、維護和回收等環節的高耗能、高污染等問題尚未解決,未滿足可持續發展要求,能否實現低碳環保的制造與回收,是制約CFRP等復合材料大規模應用的關鍵問題。此外,目前CFRP材料的產品性能一致性還有待提高,且在車體結構上的工程應用案例較少,尚未形成成熟的操作規范及評價標準,這些問題都制約著CFRP材料在軌道車輛車體結構上的應用及發展。

從現有的少數應用案例來看,無論是采用整體式還是分體式結構,全車體均采用CFRP材料的設計、生產難度較大,成本也很難控制,要滿足輕量化軌道車輛的市場需求還有很長的路要走。相比之下,僅在車頂等大部件使用CFRP等復合材料,底架等主要承載大部件仍使用金屬結構的混合結構方案更容易實現,能在一定程度上降低車體重量,還能改善車體重量分布,也能實現一定程度的減重降耗、節能減排,可以作為近期車體結構應用輕量化材料的主要發展方向。