超聲振動精密銑削鈦基復合材料試驗研究

王大鎮,弓清忠

(集美大學海洋裝備與機械工程學院,福建 廈門 361021)

0 引言

原位合成法是一種新型的鈦基復合材料制備方法,增強相是由外加元素之間發生化學反應而生成。該方法制備的鈦基復合材料具有增強相與鈦合金基體間的界面更干凈、增強相在基體中分布更均勻、制備較簡單、成本較低等特點[1],因而使得該類鈦基復合材料具有更優良的力學性能[2],如具有更高的比強度、比剛度、比模量、低密度、耐磨和高溫抗蠕變能力等,被廣泛應用于航天、航空及汽車領域[1-3]。

雖然鈦基復合材料是性能優良的新一代材料,但要獲得工程應用卻很困難[4-5]。主要原因是基體鈦合金本身就屬于難加工材料,加之彌散分布在鈦合金基體中的陶瓷增強相具有高強度和高硬度,使得鈦基復合材料成為典型的難加工材料[6]。

現階段對鈦基復合材料銑削加工技術比車削技術的研究更不成熟[7],已有文獻的研究內容沒有形成系統,共識性的成果極少,有的甚至互相矛盾,多數處于爭論過程中。M. Aramesha等[8]使用PCD刀具在不同切削用量下對體積百分比為10%~12%的碳化鈦顆粒增強鈦基復合材料(TiCp/ TC4)進行銑削刀具磨損和表面粗糙度的試驗研究,得出了刀具表面均有溝槽和撕裂現象、切削速度對表面粗糙度的影響大于進給量對表面粗糙度的影響的結論。Shaban Yasser等[9]預測了銑削鈦基復合材料時的刀具使用壽命。葛英飛等[10]學者采用PCD刀具研究了鈦基復合材料的銑削溫度。章宇[7]對鈦基復合材料銑削刀具的磨損進行了研究。

上述研究者基本上都是在普通銑削、不同參數工況下對某類鈦基復合材料進行的參數影響試驗研究。得出的結論缺乏系統性和機理揭示,尤其沒有對該類材料的特種輔助加工方法方面的研究。本文在超聲振動輔助銑削工況下,針對應用非常廣泛的用原位合成法制備的鈦基復合材料,采用PCD刀具進行高速精密銑削試驗,總結分析規律,以便為該類復合材料的實際生產加工提供技術參考。

1 試驗材料、設備及方法

1.1 試驗材料

試驗材料為采用原位合成法制備的鈦基復合材料(TiBw+TiCp)/TC4,其增強相體積分數為10%,兩類增強相的摩爾比為1:1;鈦基復合材料TiBw/TC4的增強相體積分數為8%,晶須直徑在0.5~1.0 μm之間。試驗材料的物理力學性能如表1所示。

表1 試驗材料的物理及力學性能

1.2 試驗刀具及設備

試驗刀具選用PCD機夾銑刀片,其工作前角為0°、后角為8°、刃傾角為4°、刀尖圓弧半徑為0.8 mm、負倒棱為0.15 mm。該PCD刀具由基本顆粒尺寸為(30+2)μm的金剛石顆粒聚合而成,該尺寸的PCD刀具具有較高的綜合加工性能。

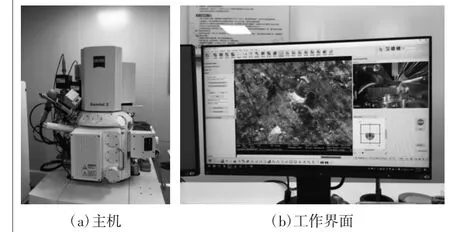

試驗在集美大學自制的精密銑床上進行,如圖1所示,采用水基乳化液冷卻。采用課題組研制的超聲振動專用裝置,振幅Am=15 μm,頻率f=20 kHz。

圖1 精密數控銑床

采用kistler9272型測力儀器測量銑削力,采用Origin 2018繪制切削力曲線圖,采用基恩士(VKX1000)3D激光掃描共聚焦顯微鏡檢測加工件的表面粗糙度值,設備測量分辨率為1 nm,如圖2所示。采用蔡司Crossbeam 550型聚焦離子束掃描電子顯微鏡拍攝加工表面的微觀形貌,如圖3所示。

圖2 VK-X1000型3D基恩士激光顯微鏡

圖3 蔡司Crossbeam550型電子顯微鏡

1.3 試驗方法

試驗采用基于切削三要素單因素法制定的試驗方案(如表2)。

表2 切削試驗方案

2 試驗結果與分析

2.1 銑削力

銑削(TiBw+TiCp)/TC4鈦基復合材料時,切削速度對鈦基復合材料三向切削力的影響關系,如圖4所示。

圖4 切削速度對切削力的影響關系

從圖4可以看出:普通銑削時,背向切削力Fp具有區域性,即先緩慢增加,然后快速減小,其他兩向切削力Ff、Fa與切削速度之間基本上呈現出負相關,即隨切削速度的增大呈現減小的趨勢。其中,背向切削力Fp最大,約是其他兩向切削力的2倍左右。

從圖4中還可發現:超聲振動銑削時,隨著切削速度的增大,三向切削分力Fp、Ff、Fa均明顯小于普通工況下的三向分力。在本試驗超聲條件(Am=15 μm,f=20 kHz)下,背向力Fp在切削速度為120 m/min時獲得了最大的降低切削力的效果,減少了44.6%。超聲振動降低切削力的主要原因是:隨著切削速度的增大,脈沖切削效應增大了刀具系統的剛度,使刀具變得更鋒利,有更易切斷增強相的能力,從而降低了切削力。當切削速度較低(如60 m/min)時,刀具有效切削時間不足,而且此時切削產生的切削熱[6]較少,使增強相更易于拔出,故切削力減小效果較差。當切削速度較高(如180 m/min)時,刀具有效切削時間過長使超聲振動切削將轉化為普通切削,導致切削力減小效應基本消失。

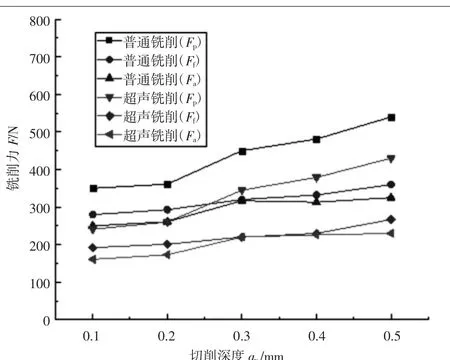

銑削(TiBw+TiCp)/TC4鈦基復合材料時,三向切削力與切削深度的影響關系如圖5所示。

圖5 切削深度對切削力的影響關系

從圖5可以發現:切削深度與三向切削力的關系是明顯的正相關關系,即隨著切削深度的增大,三向切削力明顯增大。分析原因為:隨著切削深度的增大,單位時間內需要的切削功增大,導致切削過程中切削熱增大、變形抗力增大,故切削力出現明顯增大的趨勢。

銑削(TiBw+TiCp)/TC4鈦基復合材料時,進給量對三向切削力的影響關系如圖6所示。

圖6 進給量對切削力的影響關系

從圖6中可見:進給量與三向切削力之間基本上也是正相關關系,即隨著進給量的增大,切削力增大,且存在著不明顯的區域性。在進給量較小區域加工時,隨著進給量的增大,單位時間內材料的切除體積增大,變形系數減小,導致切削熱排出不暢,材料軟化效果明顯,使得切削力增大緩慢。在進給量較大區域加工時,切削熱升高趨勢變緩[6],材料的軟化效果下降,導致切削力快速增大。

2.2 加工表面微觀形貌與表面質量

2.2.1 加工表面微觀形貌

銑削TiBw/TC4鈦基復合材料時的已加工表面微觀形貌,如圖7所示。

圖7 已加工表面微觀形貌(放大300倍)

從圖7可以看出,已加工表面微觀形貌包含PCD 刀具的刀痕、晶須劃擦產生的犁溝,TiB 晶須被刀具直接切斷的斷面、晶須被刀具壓入鈦合金基體、晶須向切削方向的微轉動、被刀具壓碎的晶須碎粒等(見圖8)。微孔洞:1)被刀具整條拔出留下的晶須孔洞,這類孔洞直徑基本等于晶須直徑,如圖9所示;2)與加工表面不垂直的晶須,被PCD刀具旋轉后拔出留下的孔洞,這類孔洞直徑明顯大于單根晶須直徑;3)材料中晶須聚集的區域,晶須被刀具集中拔出,會形成尺寸較大的微凹坑。鈦合金基體材料在切削熱的作用下,當溫度較高時,會發生熔融堆積或涂敷現象(如圖9),而當溫度較低時,會產生局部基體材料裂紋或形成基體撕裂現象(如圖10)。

圖8 已加工表面微觀形貌(放大10 000倍)

圖9 微孔洞及基體材料熔融堆積形貌

圖10 局部基體鈦合金裂紋或撕裂微觀形貌

2.2.2 表面質量

銑削TiBw/TC4鈦基復合材料時,超聲振動銑削和普通銑削工況下切削速度對加工表面粗糙度的影響如圖11所示。

從圖11可見,已加工表面粗糙度隨切削速度增大而呈現先減小、后增大的趨勢,具有區域性。

對比圖11中的兩條曲線,發現在相同的切削條件下,超聲振動可以獲得更好的表面質量。分析原因為:當切削速度在小于最佳切削速度(120 m/min)切削時,隨著切削速度的增大,系統的剛度不斷增大,切削溫度不斷升高[6],導致切削力降低、基體材料出現軟化效應,從而使更多的TiB晶須增強相被刀具直接切斷,導致已加工表面粗糙度值逐步減小,表面質量越來越好;當切削速度在大于最佳切削速度(120 m/min)切削時,隨著切削速度的增大,更多的切削熱使基體鈦合金產生更大的塑性變形,使TiB晶須增強相的把持力減小,更多的晶須被拔出、壓入或壓碎,同時基體合金也形成更多的熔融堆積等缺陷,導致粗糙度值增大,表面質量變差。

圖11 速度對加工表面粗糙度的影響

2.3 刀具磨損形態及機理

銑削(TiBw+TiCp)/TC4鈦基復合材料時PCD刀具前、后刀面的磨損形貌如圖12所示。

圖12 PCD刀具前后刀面磨損形態

從圖12可見,PCD刀具的前、后刀面都沒有形成明顯的月牙洼型磨損,前后刀面都出現了平行于切屑流出方向和切削速度方向的犁溝狀磨損。對比前后刀面,發現后刀面的磨損更加嚴重,是切削該類復合材料時的主要磨損形式。

前后刀面的磨損機理是磨料磨損,亦稱為磨粒磨損。產生磨料磨損的原因是:銑削加工時,切屑底部和加工表面中被刀具切削刃直接切斷的增強相裸露出表面,隨著切屑底部和加工表面基體材料塑性變形的回彈使PCD刀具前刀面與切屑底部、PCD刀具后刀面與加工表面產生緊密接觸,切斷后裸露的增強相會像鋼刷一樣對刀具前后刀面進行劃擦“微切削”加工,生成犁溝狀磨料磨損。

3 結論

1)用PCD刀具精密銑削(TiBw+TiCp)/TC4鈦基復合材料時,采用超聲振動銑削工況可以提高系統的剛度,明顯減小切削力。當切削速度為120 m/min時,切削力減少了44.6%,達到了最大降低切削力的效果。

2)在試驗超聲條件(Am=15 μm,f=20 kHz)下,切削速度120 m/min是最佳切削速度。此時,可以獲得最小的切削力、產生最佳的切削溫度,有利于增強相被PCD刀具直接切斷、原位壓入或向切削方向發生轉動,從而產生最小的表面粗糙度值(13 nm)。

3)采用PCD刀具精密銑削鈦基復合材料時,無論超聲振動精密銑削還是普通精密銑削,PCD刀具都沒有出現典型的前刀面月牙洼磨損,磨粒磨損是刀具磨損的主要機制,同時發生在PCD刀具的前刀面和后刀面上。