基于水輪發電機鏡板鏡面加工中非材質缺陷導致拖尾現象的解決方案

鄒銀行, 劉甲元

(東方電氣集團東方電機有限公司,四川 德陽 618000)

1 鏡板的作用及加工過程簡述

鏡板是水輪發電機組推力軸承的關鍵部件之一,機組運行中它與推力瓦進行摩擦,并承受整臺機組軸向負荷。鏡板油膜厚度一般只有0.03~0.05 mm,如果鏡面有刮痕、高點、毛刺等缺陷,則可能破壞油膜及推力瓦面,甚至造成燒瓦事故;而鏡面的平面度和表面粗糙度若達不到要求(Ra 0.1~0.3 μm),則軸承的承載能力下降,摩擦損耗增加,因此對鏡板的材質、加工精度和表面粗糙度都有較高要求。鏡板鏡面主要是利用立車加工,主要工藝包括粗車、時效、半精車、精車、砂輪磨削、研磨、拋光等,使鏡面的平面度、平行度及表面粗糙度得到可靠保證。粗車主要是檢查加工余量,去除多余的加工量。時效是鏡板粗車后在露天放置1 個月,釋放應力,以防止在精車過程中變形。半精車是為精車做準備,在半精車過程中,鏡板的平面度、平行度等形位公差要基本得到保證,同時鏡板每個面留0.20 mm 加工余量。精車時將各重要加工面的粗糙度加工至Ra 0.8~1.6 μm。砂輪磨削階段是精修鏡面與把合面的平行度及2 個重要面各自的平面度,同時將粗糙度提高至Ra 0.8 μm 以上。研磨是利用W20、W10 磨料將鏡板鏡面粗糙度加工至Ra 0.1~0.3 μm,以滿足設計要求。圖1 為研磨過程,拋光是將鏡面研磨后拋光,以保證整個鏡面無色差,表現出鏡面發光的特征[1]。

圖1 鏡板鏡面研磨

2 目前鏡板加工存在的問題

幾乎在同一段時間,公司承擔的A 電站5 號、B 電站1 號、C電站1 號及2 號鏡板鏡面加工結束后,表面出現“拖尾”現象,多則千余處,少則百余處。“拖尾”頭部有一針孔,后部是一扇形拖尾,針孔及拖尾脈絡清晰,手觸摸時有明顯的峰谷,拖尾方向與鏡板加工時的旋轉方向相反(如圖2),此“拖尾”嚴重影響了鏡面的表面質量。在技術層面講,不處理鏡板鏡面“拖尾”會影響鏡板耐磨性、配合穩定性、耐腐蝕性、疲勞強度[2],甚至會對整個發電機組的運行性能產生不良影響,后續處理成本極高,甚至對公司的質量信譽度產生不可挽回的影響。從生產層面講,鏡板如此集中地出現質量問題,對產品機加齊套形成了制約,影響了產能的充分釋放,甚至對其它任務及時排產形成擠壓,嚴重阻礙了生產的順利進行[3]。因此,分析鏡板鏡面出現“拖尾”現象的原因并提出了解決方案勢在必行。

圖2 鏡面大面積拖尾

3 原因分析

3.1 人的因素

鏡面加工后出現“拖尾”現象的鏡板加工時,操作者為固定操作者,與之前沒有“拖尾”現狀的鏡板加工操作者人員及其搭配結構、班次等均無變化。因此,可以排除造成鏡板鏡面加工后出現“拖尾”現象的人為因素。

3.2 環境因素

鏡板鏡面集中出現“拖尾”現象的加工時間為12 月份左右,在四川地區最低溫度大約在4 ℃左右,不足以影響階段加工質量。加工設備所在廠房環保措施到位,根據廠房管理經驗,可以確定環境因素不是導致鏡板鏡面出現“拖尾”現象的原因。

3.3 設備精度因素

鏡板鏡面加工所使用的設備為立車車床,根據歷史加工效果,對鏡板加工排產為3 臺固定立車,本次出現“拖尾”現象的鏡板也分別在這3 臺立車加工。經專業設備檢測,機床精度滿足加工鏡板要求,且在鏡板鏡面出現“拖尾”現象之前,其它鏡板都在此3 臺立車上加工,沒有出現“拖尾”現象,因此造成鏡板鏡面加工后出現“拖尾”現象的原因中,可以排除設備精度因素。

3.4 加工工藝流程

鏡板鏡面的加工工藝流程為粗車、時效、半精車、精車、砂輪磨削、研磨、拋光等,此工藝流程已固化,比較成熟。本次鏡板鏡面加工工藝流程與之前鏡板鏡面的加工工藝流程相同,可以排除加工流程是造成鏡面“拖尾”現象的原因。

3.5 加工用研磨工具

鏡面加工流程中所使用的研磨工具為研磨盤,研磨盤為圓柱形結構,其作用面叫研磨面,其面積比鏡板環帶面積大,即研磨面可以完全覆蓋鏡板鏡面,研磨面由環型和徑向槽構成,研磨盤使用時間過長會對研磨面槽的質量產生影響。通過對之前鏡板加工的經驗總結,研磨面槽變淺加工出的鏡面會出現粗糙度達不到要求的現象,所以研磨盤使用一段時間后會對其研磨面槽加深處理。對此,通過對研磨盤研磨面的槽及面重新銑修,并對研磨盤旋轉軸承重新打磨、潤滑后,對試樣研磨加工,鏡面仍出現大量“拖尾”,因此造成鏡板鏡面加工后出現“拖尾”現象的原因中,可以排除研磨工具的影響。

3.6 研磨磨料

通過分析論證,上述幾個環節中人、環境因素、設備精度、加工工藝流程、研磨工具都不是鏡板鏡面出現“拖尾”現象的原因。研磨磨料在此工藝系統中充當“刀具”的角色,研磨磨料為W20、W10 白剛玉磨料。針對W20、W10磨料,其使用特性為先用W20 白剛玉磨料研磨后粗糙度為Ra0.3~0.4 μm,再用W10 白剛玉磨料繼續研磨后粗糙度Ra≤0.3 μm。本次出現“拖尾”現象鏡板鏡面粗糙度都是Ra≤0.3 μm,即研磨前工藝流程結束后,先使用W20磨料后繼續使用W10 磨料才可以研磨至圖樣要求。首先假設白剛玉磨料存在問題,如果存在,則要判斷W20 出現質量問題還是W10,或者兩者都出現問題,下面將通過試驗來驗證。

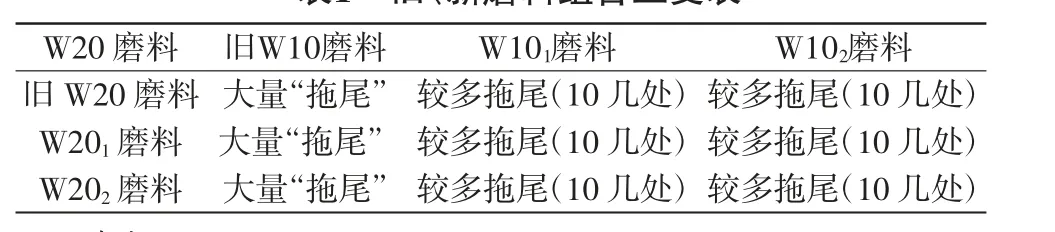

4 試驗驗證

以留有加工余量的鏡板作為試件,加工至研磨前狀態,用出現質量問題的同批次W20、W10 磨料作為研磨磨料。首先用W20 磨料研磨后鏡面沒有“拖尾”現象,繼續使用W10 磨料研磨鏡面出現大量“拖尾”現象,且特征及數量與產品鏡板“拖尾”很相似,此試驗證明,W10 磨料存在質量問題,但W20 是否與W10 存在關聯因素,需要進一步驗證。針對此,采購不同廠家W20、W10 磨料,簡稱新W201磨料、W101磨料,為了排除采購一家W20 及W10帶來的不確定性,決定從另一家采購W20 及W10 磨料,簡稱新W202磨料、W102磨料。下面將舊W20 磨料、舊W10 磨料、新采購的W201磨料、W101磨料、W202磨料、W102磨料采用正交法試驗,具體如表1 所示。

表1 舊、新磨料組合正交表

說明:表中數據已做處理。

通過表1 進一步分析論證得出結論:不管是舊W20磨料還是新W20 磨料,與舊W10 磨料組合都會使鏡板鏡面出現大量“拖尾”現象,而新W10 磨料不管是與舊W20磨料還是新W20 磨料組合鏡板鏡面“拖尾”數量明顯大幅減少,證實了W20 磨料與W10 磨料沒有明顯的關聯關系,又進一步證實W10 磨料原材料質量是影響本次鏡板鏡面集中出現“拖尾”現象的原因。但是,即使更換W10 磨料,鏡板表面仍出現10 余處“拖尾”,只是數量上比使用舊W10 磨料少很多倍,如圖3 所示。

圖3 鏡面少量“拖尾”

對于磨料采購,目前沒有絕對的檢驗標準,因此對于磨料是否完全滿足鏡面加工質量無法下結論。僅僅依靠從多家廠家采購W10 磨料,然后通過實驗驗證可加工性,對于以營利為目的企業此方法顯然不可取。

確定了本次鏡板鏡面集中出現大面積“拖尾”現象的環節是研磨環節,下面從研磨環節運動學上加以分析,在研磨環節中切削運動的主運動是立車主軸帶動鏡板的旋轉運動,研磨盤面積比鏡板面面積大,工作時鏡板鏡面與整個研磨盤面完全接觸,靠磨料的摩擦帶動研磨盤做旋轉運動。因此,主軸轉速快,研磨盤轉速相應加快。工作中無進給運動,因此無吃刀量及進給量。從運動學分析可知,鏡板加工中的轉速是切削三要素中的單因素變量,接下來考慮是否通過工藝參數上的改進措施,讓鏡板鏡面“拖尾”在數量上已經出現大幅減少的情況下完全消失[4]。

5 改進措施

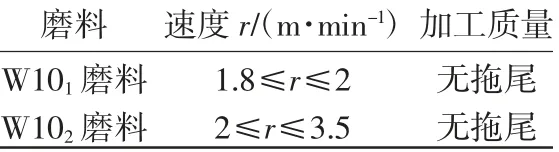

在選擇W101磨料、W102磨料已經將鏡板鏡面“拖尾”數量減少到10 余處左右的基礎上,考慮是否采用優化鏡板加工速度的方法從工藝上進一步進行解決,以便完全消除鏡板鏡面“拖尾”現象。假設此方法可行,對此假設,選取5 組切削速度利用新采購的W101磨料、W102磨料在試件做試驗,具體如表2 所示。表2 中的第2 個切削速度“3.5 m/min≤r≤5 m/min”是根據加工經驗大數據統計出的數據,即之前加工鏡板所使用的切削速度,以此切削速度為參照[5],左右各選擇切削速度,得出結論。

表2 不同廠家生產W10磨料與切削速度正交試驗表

從表2 可以得出,針對兩家不同廠家生產的W101磨料、W102磨料與選取的5 組切削速度做正交試驗,結果發現,不同磨料對應的速度不同,其表面“拖尾”的數量不同,但W101磨料、W102磨料分別對應一種切削速度,使鏡板鏡面不再有“拖尾”現象出現,鏡面表面質量合格如圖4所示。充分論證上述假設的正確性。將實驗得出的數據固化,如表3所示。

圖4 鏡面沒有“拖尾”

采用新采購的W10,鏡板鏡面表面“拖尾”數量由之前千百余處下降至10 幾處,接著通過優化調整切削速度使鏡面“拖尾”完全消失。接下來,運用此新采購的W10 磨料按照試驗出的相對應的切削速度(如表3)依照之前的加工設備、人員、研磨工具,用相同的加工工藝流程加工之前出現“拖尾”的鏡板,鏡板鏡面沒有出現“拖尾”現象,滿足表面質量設計要求。在后續其它電站鏡板鏡面加工過程中,通過運用已固化的參數,鏡面沒有出現“拖尾”現象。

表3 磨料與切削速度匹配關系

6 結語

本文通過對幾個電站鏡板鏡面加工中出現的大面積“拖尾”現象,從幾個重要環節進行分析、論證、試驗驗證、優化改進,從而得出以下結論:

1)之前公司使用的舊W10 白剛玉磨料存在原材料質量問題,是導致鏡面出現大面積“拖尾”現象的原因,更換W10 磨料后,鏡板鏡面“拖尾”數量大幅減少,只有10 余處左右。

2)再通過工藝上調整鏡板加工中的工藝參數切削速度找到了與新采購的W101磨料、W102磨料分別匹配的最優切削速度,進而達到了鏡板鏡面“拖尾”完全消除的目的,鏡面質量得到保證,生產也順利進行。

3)在生產環節遇到鏡板鏡面集中突發的質量問題,通過從不同廠家采購W10 磨料,再加上工藝參數優化的方法解決了鏡板鏡面加工出現“拖尾”的現象,通過固化W10 磨料廠家、批次及對應的切削速度,后期鏡板加工中可保持鏡板鏡面加工的穩定性。

4)通過此方法雖然解決了當下鏡板鏡面加工的困境,但是公司采購流程、磨料價格等因素影響,磨料生產廠家會隨時出現變動,進而帶來磨料質量的不確定性。所以從公司發展的前瞻性來講,要從根本上解決“拖尾”,需要從磨料物理特性入手,因此后期團隊會對白剛玉磨料體積、與煤油相配密度及加工速度等方面細致分析,提出磨料采購驗收、檢驗、使用標準,以期從研磨磨料源頭上解決導致鏡板鏡面出現“拖尾”現象的原因。