基于ROV操作的深水多層水泥壓塊吊放裝置設計及應用

張云鵬,石錦坤,楊盛,劉毅,楊轉

(深圳海油工程水下技術有限公司,廣東 深圳 518000)

0 引言

隨著海洋石油工業的發展,水下生產系統分布越來越復雜。水下生產系統中包括各類海底管線、海纜、電纜等,用于輸送油氣、傳輸電力和信號。由于海底地形不平、地質復雜、海洋狀況多變、過往船舶及水生物的干擾等因素,容易造成管纜的損壞。為確保水下設施正常運轉,避免裸露的管纜磨損,防止漁船/水生物等對其造成損傷,使用水泥壓塊對海管和海纜進行保護是一種較常用的形式[1]。

在海上安裝水泥壓塊時,通常需要用到水泥壓塊吊放裝置。使用施工船舶的吊機鋼絲繩連接水泥壓塊吊放裝置,將吊放裝置連同水泥壓塊從船舶甲板起吊,并緩慢下放至接近海床位置。通過操作吊放裝置操作桿,快速釋放水泥壓塊,覆蓋至海管或海纜表面。完成水泥壓塊下放操作后,船舶吊機將吊放裝置及其上的索具重新回收至施工船舶甲板。

目前,國內海洋石油工程中已設計多種形式的水泥壓塊吊放裝置,已在國內部分海上油氣田工程項目得到了應用,具有一定的實踐基礎。部分吊放裝置是基于潛水員操作[2],部分是基于ROV操作。基于ROV操作的吊放裝置有雙推桿和單推桿[3]、單層或上下層等形式。在現有的水泥壓塊ROV吊放裝置中,操作最為方便的通常為單推桿單層設計形式,ROV僅需推動一端的推桿,即可釋放水泥壓塊。但是此類吊放裝置的局限是每次只能吊裝下放1層水泥壓塊,船舶吊裝作業重復低效,造成資源浪費,尤其在深水工程項目中,一次下放吊機的收放時間就高達2 h以上。因此,迫切需要一套高效安裝水泥壓塊的新裝置,可以實現一次吊裝下放多層水泥壓塊,應用于深水項目,以提高水泥壓塊水下安裝效率,節約成本。

目前國內還沒有關于多層水泥壓塊水下逐層釋放的相關設計和技術,國外工程施工有類似的設計,但沒有較系統的研究資料。

依托南海深水流花16-2油田群工程項目,技術人員在以往的工程實踐基礎上,設計并建造了多層水泥壓塊吊放裝置,并順利應用于海上施工中,極大地提高了施工效率。本文將對該吊放裝置的設計方案、關鍵技術、有限元分析、海上施工效果等內容進行詳細的闡述和總結,以期為今后的相關工程項目提供參考。

1 多層水泥壓塊吊放裝置設計方案

在傳統的ROV單推桿吊放裝置基礎上,創新設計多層水泥壓塊吊放裝置。該裝置由吊裝框架、中心傳動軸、3層限位結構、限位銷軸及抽拉纜索、操作桿等結構組成。由限位支座和限位銷鎖住3層吊帶來同時吊裝3層水泥壓塊,再利用ROV操作手柄,推動中心傳動軸軸向滑動,依次解鎖各層吊帶,在水下逐層分別釋放并安裝水泥壓塊,如圖1 、圖2所示。

圖1 吊放裝置鎖定狀態示意圖

圖2 多層水泥壓塊吊放三維模型

2 多層水泥壓塊吊放裝置關鍵技術

2.1 限位支座及傳動銷的設計

水泥壓塊吊放裝置中設有3層長度不等的限位傳動銷和限位支座槽,傳動銷通過中心傳動軸的滑動依次進入限位支座槽內,預先將3層吊帶由下至上卡入支座槽。導向限位門起到導向中心傳動軸的作用,同時限制限位銷的移動,保證水泥壓塊穩固鎖定。3個限位銷分別對應3層吊帶的鎖定與解鎖,拔掉限位銷后,ROV可拉動操作手柄使中心傳動軸滑動將對應層傳動銷脫離支座槽,從而解鎖對應層的吊帶,實現壓塊逐層釋放。

2.2 優化操作設計

圖3 限位支座及傳動銷

每個限位銷末端綁有繩索并連接2個尼龍繩頭結(Monkey Fist),并將頭結卡在吊架兩側鋼管的限位板上,配合小鉤可以起到拔出回收限位銷的作用,回收的位置不影響ROV后續的操作,也不干擾水泥壓塊的安裝。

通過尼龍繩頭結進行操作,ROV無需進入吊放裝置內側,在裝置外側邊緣處很容易拉動頭結將各個限位銷拔出,逐層釋放水泥壓塊。ROV水下操作便捷,指令動作少,可靠性高。

3檔吊帶導向使3層水泥壓塊的吊帶互不干擾,3檔吊帶導向設置對應各層水泥壓塊吊帶、各層傳動銷和限位銷,便于吊帶與吊放裝置的連接,操作簡單。

3 有限元分析

3.1 設計參數

根據水泥壓塊吊放裝置的吊裝及操作需求,確定了以上介紹的基本結構形式,并選用合適的材料。完成結構基本設計后,需要對吊放裝置進行強度計算。

根據通常海洋石油工程項目的水泥壓塊需求,單塊水泥壓塊的質量按10 t計算,吊裝的數量為3塊,水泥壓塊的長寬尺寸為6.25 m×3.1 m。

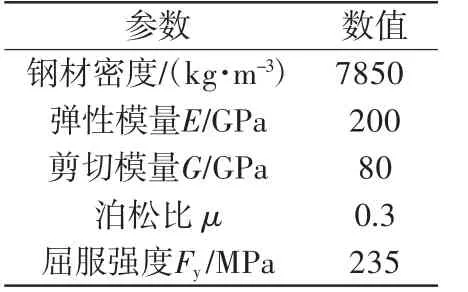

吊放裝置采用普通Q235B鋼材設計,表1為結構材料的基礎參數。

表1 結構材料參數

3.2 基于SACS結構強度分析

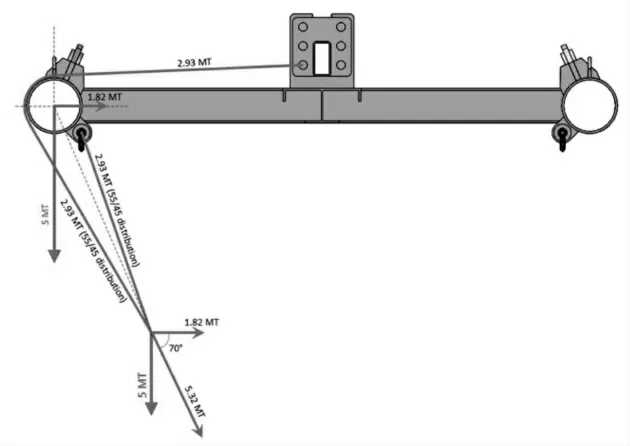

使用海洋工程結構計算軟件SACS,根據吊裝的水泥壓塊質量計算施加荷載,取吊裝動態放大系數為2.0,對多層水泥壓塊吊放裝置進行整體吊裝模擬計算。將模型頂部的吊點設置為固定,壓塊吊帶與豎直方向的夾角設置為70°,3塊水泥壓塊的總質量均布于結構兩側鋼管掛吊帶點進行加載。

計算桿件最大材料利用率UC值為0.63,結構強度滿足設計要求。

3.3 基于SolidWorks simulation局部應力分析

應用有限元分析軟件SolidWorks simulation模塊對多層水泥壓塊吊放裝置銷軸處局部結構進行有限元分析。根據吊放裝置的結構形式和吊帶狀態,模擬計算吊帶受力Fbelt與中心銷軸所受橫向拉力Fpin之間的數值關系,Fpin=0.55Fbelt,計算每根銷軸所受橫向拉力Fpin=0.55×5.32×2.867÷9=0.93 t,如圖6所示。

圖4 吊放裝置外側結構

圖5 整體吊裝結構計算模型

圖6 吊帶與插銷受力計算

將橫向拉力荷載Fpin施加至銷軸進行局部結構強度分析,如圖7所示。

圖7 銷軸局部模型

圖8為有限元計算結果云圖,由結果可知,不考慮筋板邊緣的應力集中點,在擋板和推桿上的最大應力為141 MPa。根據DNVGL-OS-C201規范,許用應力為188 MPa(0.8×Fy)。因此,材料利用率UC=141÷188=0.75,結構強度滿足設計要求。

圖8 銷軸局部應力分析

4 工程應用

在流花16-2油田群工程項目中,需要安裝56塊水泥壓塊對水下管纜進行保護。為提高施工效率,國內首次自主設計、建造3層水泥壓塊吊放裝置進行水泥壓塊的安裝。單臺ROV操作的情況下平均每塊安裝時間約125 min,而以往同類型施工作業單層水泥壓塊安裝時間需要210 min,較以往節省85 min,效率提高了近40%。采用該裝置安裝56塊水泥壓塊需要吊機的起吊回收次數為19次,比傳統每次吊裝下放1塊水泥壓塊需要吊機的起吊回收次數減少了37次,顯著地提高了工作效率,節省了3.3船天,節省成本約50萬元×3.3=165萬元,取得了良好的經濟效益。

5 結語

1)使用吊放裝置每次可同時下放3層水泥壓塊,減少了船舶吊機及輔助設備的使用次數,提高了施工效率,節省了大量成本。對于作業水深更深的環境,安裝的水泥壓塊越多,降本增效效果越顯著。

2)ROV水下操作便捷,指令動作少,可靠性高。雙ROV配合時,水泥壓塊定位準確、就位快、安裝精度高。

3)該技術及裝置應用靈活,可根據實際需求調整吊放方案,能夠更好地應對突發狀況,降低風險。也可根據項目情況、海上狀況對壓塊層數進行調整,或將2臺吊放裝置組裝在一起,雙倍層數安裝。同時,陸上也可用作轉運壓塊作業,提高轉運效率。

4)該吊放裝置在流花16-2油田群工程項目中的成功應用,為其他項目甚至超深水項目安裝水泥壓塊提供了參考依據,具有重要的應用推廣價值。

圖9 水泥壓塊海上吊裝

圖10 水泥壓塊水下釋放