一種用于石油鉆機絞車系統的斷軸保護控制及方法

武龍

(天水天傳電氣工程有限責任公司,甘肅 天水 741020)

絞車系統作為石油鉆井里的三大系統之一(即提升系統,另外兩種為循環系統和旋轉系統),在整套系統中起著至關重要的作用。目前絞車提升系統的保護有失電剎車、上碰下砸、電子防碰等。這些看似安全可靠的保護系統,卻忽略了對絞車軸的監測,導致保護系統出現危險的系統漏洞。直至鉆井現場出現絞車軸突然斷裂,大鉤及游車做自由落體運動,致使速度加速下降,當系統保護激活時,盤剎已無法及時剎住,致使大鉤及游車下砸鉆臺面,對設備造成了不小的損害,因此維修整改在所難免。斷軸事故將增加斷軸保護這一功能擺在了研發的首要位置,但針對現場已投入設備,用戶不愿增加成本而是作為整改項提出,如何在不增加成本或盡量減少成本的情況下,利用現有配置解決這一問題,需首先考慮。

在與現場操作人員了解情況時我們得知,在操作過程中發現懸重突然驟降至趨于0ton,緊接著大鉤及游車帶著鉆桿快速降落,操作人員緊急將給定速度回零,但大鉤及游車仍不見減速,依舊加速降落,又立即拍下緊急剎車按鈕,設備開始減速,但由于速度過快,導致剎車的減速長度加長,最終無法避免地下砸鉆臺面。

根據現場人員的描述,我們不難發現:絞車斷軸以后,滾筒失去了動力,死繩固定器處承受的重力也隨之減小,趨于0,反映到現有檢測裝置上的話,即為懸重趨于0。可否利用懸重的變化來進行邏輯判斷,以達到檢測絞車斷軸的目的。因為懸重本身就是必須采集的信號之一,這樣就減少了對于硬件的增加,只需考慮在程序中進行邏輯判斷即可。

1 總體設計

本系統使用的是S7-300的模塊化小型PLC系統,主要面向制造工程的系統解決方案。各種單獨的模塊之間可以進行廣泛組合構成不同要求的系統,集成了方便的人機界面(HMI)服務,使得人機對話的編程要求大大減少;具備強大的通訊功能,S7-300 PLC可通過編程軟件Step7的用戶界面提供通訊組態功能,這使得組態非常容易、簡單。[1]

系統中,主PLC選用CPU 315-2 DP(6ES7 315-2AH14-0AA0),作為系統的可編程控制中心,控制系統的正常運行;電源選用PS 307 5A(6ES7 307-1EA01-0AA0),為CPU提供可靠的電源支持;還配有32路DI模塊(6ES7 321-1BL00-0AA0)和32路DO模塊(6ES7 322-1BL00-0AA0),用以接收輸出信號;從站選用IM153(6ES7 153-1AA03-0XB0),用以將鉆臺上的信號傳遞給PLC進行處理控制,從站還包含32路DI模塊(6ES7 321-1BL00-0AA0)、32路DO模塊(6ES7 322-1BL00-0AA0)、8路AI(6ES7 331-7KF02-0AB0)和一塊用以計算大鉤高度的計數器模塊FM350(6ES7 350-1AH03-0AE0);絞車的控制器為S120系列的CU310-2 DP,接收PLC的指令,并將自己的運行信息傳遞給PLC;HMI觸摸屏顯示界面選用TP1200,能夠實時將PLC收集處理的信號在HMI上顯示,并控制PLC的動作。

死繩固定器上的傳壓包采集的懸重信號,通過壓力變送器將壓力信號(10MP)轉換成4-20mA的電流信號,再通過4-20mA轉0-10V的隔離模塊,送給PLC從站的模擬量輸入模塊AI(6ES7 331-7KF02-OABO),便可得到實際懸重值,但由于機械信號與電信號存在誤差,為保證電信號與機械信號懸重值的一致性,系統加入了矯正系數,矯正系數通過上下箭頭增加或者減少來達到矯正的效果,默認值為100%。得到準確的懸重值后,PLC將其與斷軸懸重閾值進行對比,從而判斷絞車是否斷軸。若系統判斷絞車斷軸,則通過PLC輸出控制指令,控制指令通過從站的DO模塊傳遞給繼電器,由繼電器的觸點將信號傳遞給司鉆房電磁閥;用繼電器傳遞信號能夠很好地保證本系統與盤剎系統的獨立,任何一方的損壞都不會影響對方的系統。電磁閥接收到信號以后,通過氣路傳遞給盤剎控制系統,盤剎控制系統通過自身邏輯控制盤式剎車做出相應的動作,從而確保絞車斷軸時能及時剎車,保證設備及人員的安全。

關于斷軸懸重閾值的設置:雖然絞車斷軸以后游車與大鉤做自由落體運動,懸重趨于0,但為了保證系統能夠在絞車斷軸時做出快速響應,斷軸懸重閾值需要根據現場情況進行設置。在矯正好電信號的懸重與機械懸重一致,以及上碰下砸點與減速點的情況下,我們不帶鉆具,將游車和大鉤升到最高位,然后拉滿手柄(交流鉆機),讓大鉤及懸重快速下放,此時不用減速,游車和大鉤會在減速點開始減速,下砸點進行停車。在這一過程中觀察懸重的變化,用最小值-3t作為斷軸懸重閾值即可,反復此過程,以便找到合適的數值,以免在操作過程中出現誤報警而停機。

本系統考慮到設備在纏繩時,懸重會出現低于斷軸懸重閾值的情況,通過更改斷軸懸重閾值而解除保護不太方便,所以在人機界面HMI中加入了【絞車短軸保護解除】按鈕,以便在需要纏繩時出現誤動作解除保護,能夠更加方便快捷地進行操作。其系統流程圖如圖1所示。

圖1 系統流程圖

本系統包括硬件組態模塊、邏輯判斷模塊、觸摸屏操作顯示模塊。系統結構如圖2所示。

圖2 系統結構圖

2 具體實施方式

2.1 硬件組態模塊

可編程控制器PLC(S7-300)通訊端口與絞車控制系統(S120)的通訊端口、觸摸屏(TP1200)通訊端口、PLC從站(IM153)通訊端口通過DP總線方式連接起來,構成總線通訊網絡,進行數據采集、數據傳輸和程序運行。可編程控制器PLC的開關量輸出端(或模擬量輸出端)與絞車剎車控制系統中的(液壓)控制閥連接,(液壓)控制閥用于控制滾筒本體剎車機構回路,使其按照程序動作,完成剎車功能,絞車控制系統與剎車控制系統之間為連鎖關系。其系統硬件組態如圖3所示。

圖3 硬件組態

2.2 邏輯判斷與設備控制模塊

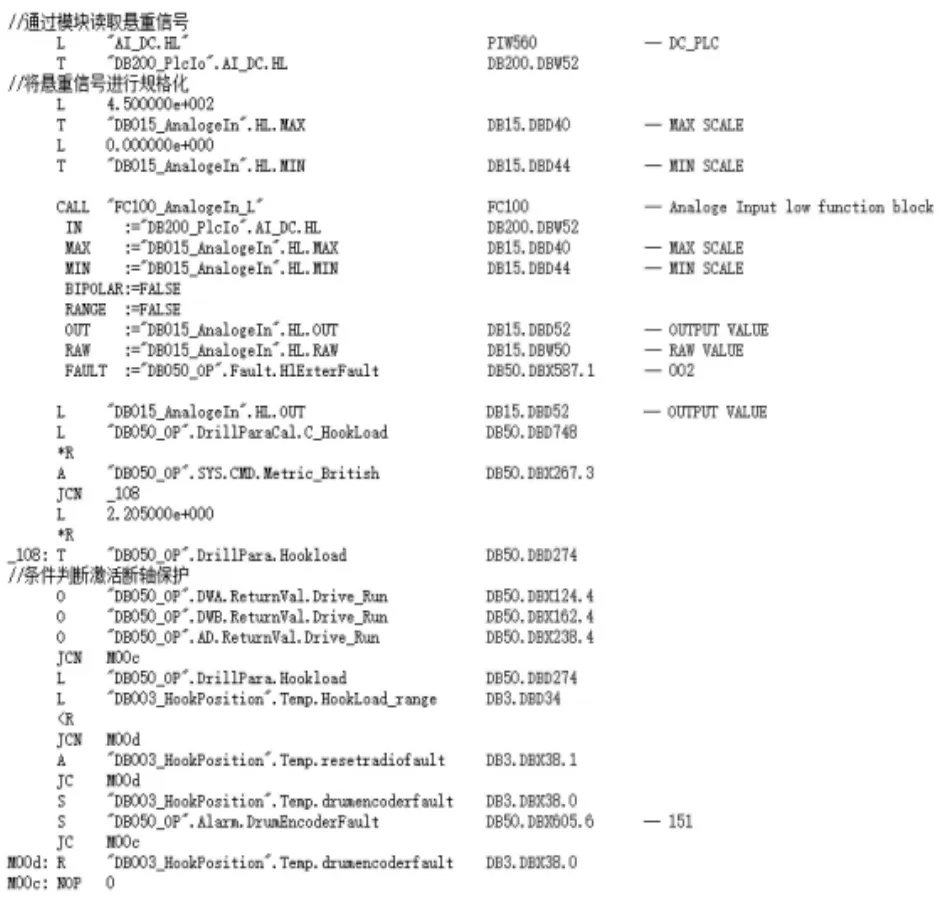

懸重通過壓力變送器將4-20mA信號通過PLC從站傳給可編程控制器PLC,CPU將其進行規格化處理,再與【斷軸懸重閾值】進行比較,【絞車短軸保護解除】未激活的情況下,懸重小于【斷軸懸重閾值】時,斷軸保護激活,CUP輸出控制信號,通過剎車驅動回路輸出至剎車機構,來精確控制剎車機構動作。具體程序編寫如圖4所示。

圖4 程序編寫

2.3 HMI顯示模塊

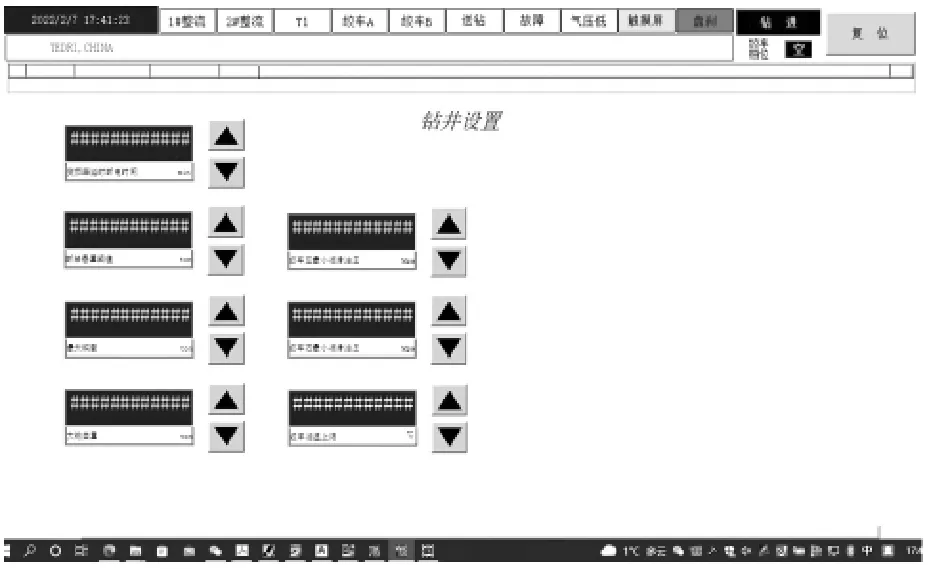

TP1200觸摸屏上有懸重矯正按鈕,能更加準確地顯示實際懸重,以保證采集信號的準確可靠;【斷軸懸重閾值】與【絞車短軸保護解除】使得設備的使用更具人性化及可操作性。如圖5、圖6所示。

圖5 斷軸懸重閾值填寫

圖6 絞車斷軸保護解除按鈕

3 結論

本次設計利用原系統現有硬件配置,在程序及控制畫面上加入邏輯判斷及設置與控制按鈕,最大程度地減少了優化成本,使設備安全性能得到了大幅提升。通過PLC對懸重的檢測判斷,從而將盤剎控制信號輸出,利用盤剎將滾筒剎住,以防止鉆機提升系統在絞車斷軸后,使滾筒失去動力,致使游車、大鉤及頂驅設備做快速自由落體運動,從而下砸鉆臺,損壞設備。這一簡單的應用為鉆機電控系統又增加了一道防護,使得鉆機設備的運行更加安全可靠。