電氣自動化技術在熱收縮膜邊封包裝機中的應用研究

賴國華

(甘肅鋼鐵職業技術學院,甘肅 嘉峪關 735100)

由于受到產業規模以及技術水平的限制,國內有關全自動熱收縮膜包裝機的研究尚處于起步階段,外國制造商制造的同類型設備占據主導地位,國內此類產品結構設計較為簡單,運行速度較慢,精度較低,無法滿足實際生產需求。進口的全自動熱收縮膜包裝機工作效率可以穩定在130包/min,可以連續工作,而國產設備工作效率僅為60包/min,無法連續工作。為了提升國產包裝機的競爭力,設計人員嘗試開發一款效率高、精度高、可持續工作的連續式熱收縮膜邊封包裝設備。

1 熱收縮膜邊封包裝機電氣系統配置

研究人員以7臺伺服驅動裝置作為基礎,選擇一個搭載PLC集成模塊的運動控制裝置,作為上位控制器。此外,該設備還搭載了運動控制總線,并利用帶有人機交互界面的HMI作為該裝置的輸入設備,該設備中全部IO控制點均布置在內嵌PLC芯片的運動控制裝備上,并沒有設計遠程IO控制裝置[1]。

該設備中,依靠以太網連接運動控制裝置以及HMI,在提高數字信息傳播效率的同時,盡可能避免出現數據丟包問題,提升信息傳輸的穩定性。7臺伺服驅動裝置借助SERCOSⅢ總線與運動控制裝置相連,目前工業領域中,同步實時總線的速度可以得到100M/s,因此在本設計中,工作人員選擇速度為100M/s的總線,提升包裝機的工作效率以及做工精度(如圖1所示)[2]。

圖1 熱收縮膜邊封包裝機電氣系統結構圖

1.1 運動控制裝置

通常情況下,內嵌PLC控制芯片的運動控制裝置,其內部的Motion運動功能與邏輯算法的控制相互分離。例如很多日系PLC控制模塊,就是采用卡板的方式,根據實際需求將對應的PLC卡板插入對應的卡槽,實現對于設備的自動化控制。這種設計方式的局限性在于不同的PLC模塊之間無法實現數據的互聯與共享,需要在PLC模塊內部進行數據的交換與運算,效率較低。

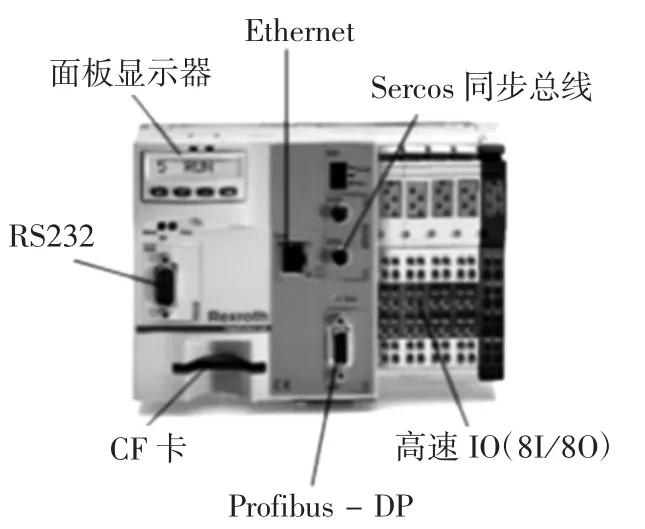

因此,工作人員為了提升包裝機精度,選擇集成運動控制功能與PLC自動化控制功能的運動控制裝置(如圖2所示)。該裝置搭載SERCOSⅢ型控制總線,同時搭載以太網接口,實現與HMI以及上位機的實時數據傳輸。在軟件方面,該設備設計了符合CoEdSys標準的系統,方面編程人員根據實際生產需求進行包裝加工程序的編輯工作。此外,該程序兼容SFC時序圖、ST文本以及LD梯形圖等多種基礎的編程語言,使得工作人員能夠快速上手,選擇自己熟悉的編程方式[3]。

圖2 運動控制裝置結構圖

通過分析圖2可以發現,該運動控制裝置的Ethenet接口(以太網接口)主要作用是與上位機進行數據傳輸,并獲得獨立的IP地址。Sercos同步總線負責與處于下位的伺服驅動裝置相連,控制伺服驅動電機工作。RS232接口負責對包裝機工作過程中突然出現的故障進行及時的診斷,并將診斷報告傳送至上位機以及HMI交互界面[4]。Profibus-DP端口主要負責連接各種拓展設備,增加運動控制裝置的功能。日后在實際生產過程中,如果包裝機需要與其他機器進行連接,可以利用該端口實現數據在不同設備之間的快速傳輸。此外,該運動控制裝置還搭載了一塊液晶屏幕,操作人員可以通過該屏幕,直觀的了解運動控制裝置的實時工作狀態,通過為該裝置綁定IP的方式,使運維人員能夠快速鎖定故障部位,提升后期運維工作效率。

運動控制器上搭載的CF卡槽有多種用途,插入CF卡之后可以實現對于運動指令以及設備運行邏輯程序的存儲,并對控制裝置的各項參數進行記錄。傳統的運動控制裝置并沒有搭載CF卡槽,如果在工作過程中運動控制裝置突然受損或者失效,其內部的邏輯控制程序以及各項工作參數就會丟失,無法及時恢復生產。而采用帶有CF卡槽的運動控制器就可以避免該問題,如果控制器受損,只要CF卡未被損壞,只需要更換同類型的運動控制器,插入CF卡之后就可以立刻恢復生產。

1.2 HMI界面

設計熱收縮膜邊封包裝機的電氣自動化系統時,設計人員為其加裝了一套可觸摸HMI設備。借助該設備,工作人員可以直觀讀取包裝機運行參數,以及各項輔助設備的實時狀態,通過點擊HMI交互界面上的選擇按鈕,就可以實現對于生產流程以及設備參數的調控。其優勢主要體現在以下幾個方面:①操作簡便。可視化的操作系統,讓工作人員可以快速讀取有用的信息,節省人機交互時間。②縮小操作臺體積。采用HMI設備后,利用虛擬按鍵代替傳統的實體按鈕,能夠顯著縮小操作臺的體積,使得該設備能夠在更為復雜的生產車間中得到推廣。③減少編程量。傳統的HMI操作界面要讓屏幕中的虛擬按鍵以及對話框起作用,編程人員需要事先對按鈕以及對話框進行程序設計,如果設備功能復雜則需要很多HMI界面,每一個界面中都包含著大量具有特定功能的按鈕,編程人員需要逐一設計程序,工作流程非常繁瑣,且工作量巨大。而采用觸摸屏HMI界面,可以在不借助任何外部輸入設備的情況下,實現人機交互,省去了大量編程工作[5]。

2 熱收縮膜邊封包裝機伺服運動設計

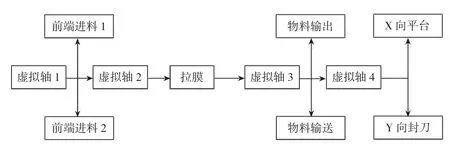

工作人員為包裝機配備了7臺伺服電機以及配套的驅動裝置,每一個伺服電機均具有獨立的動作邏輯以及運行參數。在實際工作中,除了7臺伺服電機實物,該系統還搭載了4個虛擬軸,內嵌于運動控制裝置的運動邏輯框架中,其作用是協調軸與軸之間的動作,令包裝機能夠實現一些復雜的加工動作,提升加工精度(如圖3所示)[6]。

圖3 伺服軸主從結構

2.1 虛擬軸1

對于整臺包裝機電氣自動化系統而言,虛擬軸1是該系統的主軸,其他虛擬抽以及各項設備的運動,都要與虛擬軸1保持協調。與傳統的實體軸相比,虛擬軸可控制性更高,其原因在于虛擬軸存在于運動控制裝置內部,以虛擬的狀態存在,實際工作中不會受到外界因素的影響,因此可以長時間保持穩定運行的狀態,能夠有效提升主軸的精度,對于功能復雜且擁有眾多從屬軸的設備而言,主軸的穩定轉動能夠有效減少從屬軸工作誤差,提升整臺設備的控制精度。

2.2 前端進料1

該軸是整套系統中第一個實體軸,主要負責進料工作,通過進料1實體軸,將前一個生產模塊產品與物料輸送至包裝機操作平臺。同時,進料軸1也是整臺設備關鍵的執行軸。進料1采用同步行進模式,需要與主軸(虛擬軸1)保持同步動作[7]。需要注意的是,主軸與進料軸在位置關系上,要根據產品的尺寸以及規格進行靈活調整,傳統的包裝操作平臺,需要通過人工調整的方式處理長度不同的產品、物料,無法實現連續包裝。而搭載了電氣自動化系統的包裝機,借助工業照相機確定伺服電機的位置,同時計算相鄰待包裝產品之間的距離,將實際距離與系統中設定的距離值進行對比,如果實際距離值與設定值不符,則自動進行理料,確保相鄰待包裝產品之間的距離與設定距離值相等。

2.3 前端進料2

前端進料2也是實體軸,但其功能與前端進料1存在顯著差異,其主要作用是將虛擬軸1傳送來的待包裝商品傳遞到下一個加工步驟。進料2也采用同步運動模式,但其間距設計要在進料1的基礎上,再增加一個產品長度,與伺服軸相連的傳動輥周長,以及產品尺寸,決定了虛擬軸1與進料2的位置關系。由于多出了一個產品長度,因此在實際工作中,進料2的轉動長度要大于進料1,為了保持傳動工作平穩進行,進料2實體軸的轉速要快于進料1,通過這種方式將相鄰的待包裝產品分開,在不出現打滑或者異常振動的情況下,依靠兩個實體軸的轉速差,就可以確保相鄰待打包產品之間的距離等于設定值,為后期收縮膜切封工作的穩定進行奠定基礎。

2.4 虛擬軸2

虛擬軸2的主要用途是清除包裝加工生產線上的空包,待包裝產品經過進料2運送至拉膜工作單元的過程中,可能會出現空包問題。產生這一問題的原因是兩個進料口不間斷輸送產品至包裝操作平臺,但是無法保證上一個工序生產的產品不會出現缺損,如果不對空包進行及時處理,會浪費大量的包裝材料。此外,空包一旦被包膜切封,很容易混在商品中被轉運至庫房,導致實際生產數量少于合同要求,對企業的經濟效益以及聲譽造成負面影響,因此需要利用虛擬軸2剔除空包。工作人員在進料2與虛擬軸之間安裝工業照相機,采用凸輪同步的方式運行,根據實際情況自動調整凸輪運動曲線,確保凸輪的轉動與主軸保持一致[8]。

該系統配備了兩種不同的凸輪曲線,第一種凸輪曲線是按照1:1的比例設定虛擬軸1與虛擬軸2的位置,將凸輪曲線的斜率調整為1,確保在正常狀態下,待包裝貨物能夠順利從主軸傳遞至從屬軸。第二種凸輪曲線是在確保虛擬軸1與虛擬軸2位置比例1:1的基礎上,將虛擬軸2的位置控制在0,即停止虛擬軸2的轉動,通過這種方式避免將空包傳遞至拉膜環節,進而實現空包過濾效果。

2.5 拉膜

拉膜軸為實體軸,其主要作用是進行拉膜動作,通過該軸將處于卷放狀態的包裝膜拉出,在產品行進過程中將包裝膜覆蓋在產品表面。實際工作中,拉膜軸要根據實際情況選擇運行或者停止,如果出現空包或者沒有產品就要及時停止拉膜動作,等工業相機檢測到產品時再繼續進行拉膜動作。從位置關系上看,拉膜軸的主軸為虛擬軸2,因此在布置拉膜軸位置的時候,需要確保其與虛擬軸2同步。

2.6 虛擬軸3

虛擬軸3的功能是改變拉膜軸的位置,實際工作中,拉膜軸行進軌跡并不固定,需要根據產品長度以及空包等情況靈活調整。但是作為下層從軸的主軸,拉膜軸的周期長度要保持固定,如果周期不固定,下層從屬軸的位置比例以及凸輪曲線就無法確定。因此,通過虛擬軸3對拉膜軸進行360°旋轉,再將調整好的位置參數傳輸至下層從屬軸,確保無論產品長度是否改變,拉膜軸經過一個周期的運動重新回到初始位置。

2.7 物料輸送

物料輸送軸的主要功能是將覆蓋好包裝膜的產品傳送至X平臺,物料輸送軸的主軸是虛擬軸3,要根據間隔比例確定物料輸送軸位置。本次設計中,由于物料輸送軸位置比例與拉膜軸位置比例相同,因此考慮到設備成本以及后期運維等因素,將該步驟省略,產品在經過拉膜環節之后,直接送入X平臺。

2.8 虛擬軸4

實際開展包裝工作過程中,安裝在前端進料2部位的工業相機與切刀之間的距離是固定的數值,但是產品的長度經常發生變化,想要確保切刀下落時處于相鄰兩個產品的中間位置,就要在產品傳送至X平臺且未進行切封時,利用虛擬軸4進行主軸偏置,使得產品在X平臺與切刀中間做小范圍的平移[9]。

2.9 物料輸出

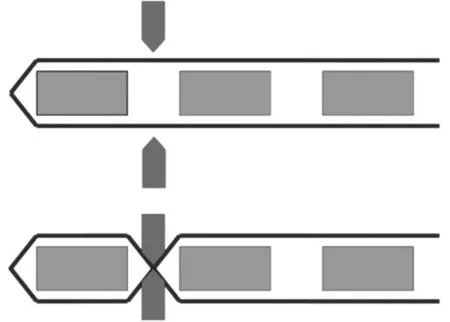

物料輸出軸的主要功能,除了將包裝完畢的產品送離生產線,還要確保切刀在合適的位置下刀。產品包裹包裝膜運送至X平臺之后,其表面的薄膜處于緊繃狀態,薄膜的周長與周期產品的長度相等,如果不對封刀位置進行調整直接切封,就會出現包裝膜破損問題,同時產品受到薄膜的拉扯,也會出現一定程度的位移(如圖4所示)[10]。

圖4 切封示意圖

為了避免這一問題,需要利用物料輸出軸,在切刀下落進行封口動作之前,縮進一小段距離,延長產品包裝膜的長度,當切刀落下之后僅會封住封口,不會出現拉扯包裝膜的情況。

3 結論

為了解決國產熱收縮膜邊封包裝機工作效率低、無法連續工作的問題,本文嘗試設計一種依托于電子自動化系統的新型熱收縮膜邊封包裝機,利用配備的電子顯示屏以及CF卡槽的運動控制裝置連接7臺伺服電機,并配置HMI人機交互裝置,提升包裝機的可操控性以及自動化水平。通過對主軸、進料口、拉膜、出料口的設計,確保包裝機伺服運動的合理性,為提升包裝封口自動化水平提供幫助。